1.本发明涉及电池技术领域,尤其涉及一种大型软包电池及其生产工艺。

背景技术:

2.电池通常包括电芯以及封装在该电芯外部的电池外壳,电芯的组成结构具有多种,以锂离子电池的电芯为例,现有的锂离子电池其电芯的结构形式通常有两种,一种是通过柔性电极带材卷绕形成,另一种是通过横截面为z字形的电极片叠装组成。

3.受限于电芯的结构设计,无论是哪种结构形式的电芯,其正极极耳或负极极耳,均只能从电芯的一侧引出。以附图1中示出的大致长方形的电芯为例。在图1中,电芯的正极极耳和负极极耳均分别从电芯的窄边部位引出。近年来,大型锂离子电池因其面积大,成组更容易和能量密度更高而被广泛使用。但此种结构对大型电池具有局限性,参见附图2和附图3所示,电池的大尺寸化会使电池在快速充电和放电期间,电池内部的电流密度不均匀,造成温度分布不均匀,进而增加电池中的温度梯度,使电池的安全性和寿命降低。

技术实现要素:

4.为克服上述缺点,本发明的目的在于提供一种大型软包电池,该电池重构电流流动方向,提高大电极表面电流分布的均匀性,提高电池的功率特性和快速充电能力。

5.为了达到以上目的,本发明采用的技术方案是:一种大型软包电池,包括电芯以及和电芯连接的极耳,所述极耳包括正极极耳和负极极耳,所述正极极耳和/或所述负极极耳与所述电芯的长边所在侧面通过焊接连接。

6.进一步地,所述极耳包括焊接极耳、连接极耳和引出极耳,所述焊接极耳和所述连接极耳一体连接,所述引出极耳和所述连接极耳通过焊接一体连接,所述焊接极耳和所述电芯平行设置并通过焊接连接,所述焊接极耳在远离所述电芯的一侧设置有绝缘层。

7.进一步地,所述焊接极耳的宽度小于电芯的厚度,长度大于95mm且小于电芯长度。

8.进一步地,焊接极耳的宽度为3~20mm,长度为250~1800mm,厚度为0.05~2.0mm。

9.进一步地,连接极耳的宽度小于电芯厚度,连接极耳的宽度为5~20mm,长度为30~300mm;厚度为0.05~2.0mm。

10.进一步地,所述焊接极耳与所述电芯焊接区域长度为30~1800mm,宽度为1~10mm。

11.进一步地,所述引出极耳或连接极耳上设置有安全孔,所述安全孔为长方形,并且安全孔的长度方向和通过极耳的电流方向垂直设置,所述安全孔的长度为3~17mm,宽度为2~10mm。

12.进一步地,电芯长度》100mm,宽度40~300mm,电芯的长度和宽度比值为2.5~22。

13.进一步地,所述电芯包括正极极片、隔膜、负极极片、电解液、极耳和外包装铝塑膜;所述正极极片包括正极活性物质cam 80~98wt.%;粘合剂0.5~10wt.%;导电添加剂0.5~10wt%;所述负极极片包括负极活性材料aam 80~98wt.%;粘合剂0.5~10wt.%;导

电添加剂0.5~10wt%。

14.一种大型软包电池的生产工艺,包括以下步骤:

15.s1、将正极极片、隔膜和负极极片通过层叠或卷绕的方式制备电芯;其中,正极极片集流体的一侧留有宽度为3~25mm的空白集流体;负极极片集流体的一侧留有宽度为3~25mm的空白集流体;

16.s2、将正极极耳和所述正极集流体的空白部分通过焊接的方式连接,将负极极耳和负极集流体的空白部分通过焊接的方式连接;焊接的方法选自超声波焊接、激光焊接和点焊任意一种或两种;

17.s3、在焊接区域粘贴绝缘胶带或放置绝缘层,使焊接极耳、连接极耳和引出极耳与电芯正负极极片及电芯间电子绝缘;

18.s4、将焊好电芯放入预冲坑的软包装铝塑膜内,进行极耳和一个侧边预封装,经干燥、注液、封口后得到完整电芯;

19.s5、对电芯进行化成、抽真空排气、二次封装、分容、老化后,得到最终成品电芯。

20.本发明的有益效果是:

21.1)极耳与电芯的长边部分通过焊接连接,使焊接极耳处于电芯的相对的两侧长边处,利于电流从电芯的一侧长边向另一侧长边运动,提高了电极表面电流分布的均匀性,进而可以提高电池功率特性和快速充电能力。

22.2)由于极耳和电芯的长边焊接在一起,可以增加焊接极耳和电芯极片集流体的接触面积,减小极耳和电芯之间的电阻,降低电芯直流电阻(dcr)和工作时的产热量,从而提高电池的功率性能,并提高电池在高功率充放电使用过程中的循环寿命,降低电池高功率充放电过程中因热量累积带来的安全隐患。

附图说明

23.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

24.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

25.图1为传统大型软包电池结构示意图;

26.图2为传统大型软包电池内部电流分布示意图;

27.图3为传统大型软包电池快充时表面温度示意图;

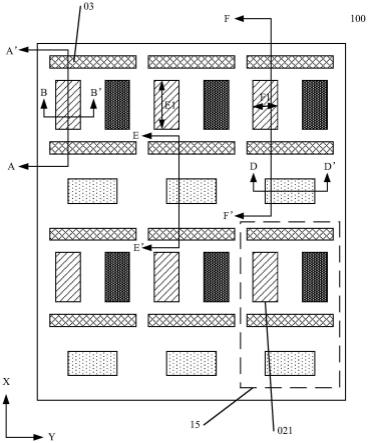

28.图4为本发明一实施例的大型软包电池的立体图;

29.图5为本发明一实施例的大型软包电池的主视图;

30.图6为本发明另一实施例的大型软包电池的立体图;

31.图7为本发明另一实施例的大型软包电池的主视图;

32.图8为本发明一实施例的极耳立体图。

33.图中:1、电芯;11、宽度方向;12、长度方向;13、厚度方向;2、极耳;21、焊接极耳;22、连接极耳;23、引出极耳;3、安全孔;4、密封胶带;5、焊接区域。

具体实施方式

34.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

35.在以下实施例中,电芯1在宽度方向11上延伸的为电芯1的宽边,在长度方向12上延伸的为电芯1的长边,在厚度方向13上延伸的为电芯1的厚边。

36.参见附图2和附图3所示,在传统电池和/或电极中,电池的极耳2和电芯1两端的端部相连接,电流从电池的一端(负极)向另一端(正极)流动,由于大型软包锂离子电池面积大,具有高长宽比电极的电池的功率性能受到其电极内电流的限制,电池的大尺寸会使电池在快速充电和放电期间,电池内部的电流和温度分布不均匀,增加电池内部的温度梯度。在附图3中,图中标示的数字,为电池不同位置的温度,单位为℃。

37.参见附图4所示,本实施例中的一种大型软包电池,通过重构电流流动方向,可以提高大电极表面电流分布的均匀性,因此,可以提高电池的功率和快速充电能力。大型软包电池包括电芯1以及和电芯1连接的极耳2,所述极耳2包括正极极耳和负极极耳,所述正极极耳和所述负极极耳与所述电芯1的长边所在的侧面通过焊接连接。通过极耳2与电芯1的长边所在的侧面通过焊接连接,使电芯1的正负极处于电芯1的相对的两侧长边处,使电流从电芯1的一侧长边向另一侧长边运动,提高了电极表面电流分布的均匀性,进而可以提高电池功率和快速充电能力。由于极耳2和电芯1的长边所在的侧面集流体焊接连接,可以增加极耳2和电芯1极片集流体的接触面积,减小极耳2和电芯1之间的电阻,降低电芯直流电阻(dcr),和工作时的产热量,从而提高电池的功率性能,并提高电池在高功率充放电使用过程中的循环寿命,降低电池高功率充放电过程中因热量累积带来的安全隐患。

38.参见附图7所示,本实施例和上述实施例的区别是,所述正极极耳与所述电芯1的长边所在的侧面通过焊接连接。所述负极极耳采用传统工艺,与所述电芯1的端部通过焊接连接。

39.在另外一些实施例中,和上述实施例的区别是,所述负极极耳与所述电芯1的长边所在的侧面通过焊接连接。所述正极极耳采用传统工艺,与所述电芯1的端部通过焊接连接。

40.在一些实施例中,正极极耳的材料为金属铝;负极极耳的材料选自镍、铜、镍镀铜或铝中任一种金属。

41.参见附图4和附图8所示,在一些实施例中,所述极耳包括焊接极耳21、连接极耳22和引出极耳23,所述焊接极耳21和所述连接极耳22一体连接,所述引出极耳23和所述连接极耳22通过焊接一体连接,所述焊接极耳21和所述电芯1平行设置并通过焊接连接。通过极耳2和电芯1的平行设置,增大焊接极耳21和电芯1的接触面积,可以进一步提高电池功率特性和快速充电能力。

42.在一些实施例中,所述焊接极耳21的宽度小于电芯1的厚度,长度大于95mm且小于电芯长度,焊接极耳21的宽度为3~20mm,长度为250~1800mm,厚度为0.05~2.0mm。示例性地,焊接极耳21的宽度为3mm、4mm、5mm、6mm、7mm、8mm、10mm、15mm、20mm;焊接极耳21的长度为250mm、350mm、400mm、450mm、500mm、550mm、700mm、900mm、1200mm、1500mm、1800mm;焊接极

耳21的厚度为0.05mm、0.1mm、0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm、1.0mm、1.2mm、1.5mm、2.0mm。

43.在一些实施例中,引出极耳23的宽度小于电芯1宽度,引出极耳23的宽度为30~250mm,长度为30~100mm;厚度为0.05~2.0mm。示例性地,引出极耳23的宽度为30mm、40mm、45mm、50mm、60mm、70mm、80mm、90mm、100mm、120mm、150mm、180mm、200mm、250mm;引出极耳23的长度为30mm、40mm、50mm、60mm、70mm、80mm、90mm、100mm;引出极耳23的厚度为0.05mm、0.1mm、0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、1.0mm、1.2mm、1.5mm、2.0mm。

44.在一些实施例中,所述焊接极耳21与所述电芯1焊接区域5的长度为30~1800mm,宽度为1~10mm。增加焊接区域5的面积,从而降低电池内阻。示例性地,焊接区域的长度为250mm、350mm、400mm、450mm、500mm、550mm、700mm、900mm、1200mm、1500mm,焊接区域的宽度为1mm、3mm、5mm、6mm、8mm、10mm。

45.参见附图5所示,在一些实施例中,所述引出极耳23设置有安全孔3,所述安全孔3为长方形,并且安全孔3的长度方向和通过引出极耳23的电流方向垂直设置。在安全测试时,万一正负极短路,电流剧增,产热量剧增,会将安全孔3的侧面熔断,进而对电芯1进行保护。所述安全孔3的长度为3~17mm,宽度为2~10mm。示例性地,安全孔3的长度为3mm、5mm、10mm、14mm、17mm;安全孔3的宽度为2mm、4mm、6mm、8mm、10mm。

46.参见附图6所示,在另外一些实施例中,所述安全孔3设置在所述连接极耳22上,所述安全孔3为长方形,并且安全孔3的长度方向和通过连接极耳22的电流方向垂直设置。

47.在一些实施例中,电芯长度大于100mm,宽度40~300mm,电芯长宽比(l/w)》2,由此可以更好地提高电极片的储能性能。电芯长宽比优选为2.5~22。示例性地,电芯长度为120mm、200mm、400mm、500mm、600mm、800mm、1500mm、3000mm;电芯1宽度为40mm、100mm、110mm、120mm、150mm、250mm、300mm。长电芯(低宽度)可批量生产,使用传统的层叠和卷绕制造工艺,简化了电池模块/整组组装,更容易实现电芯到整组(cell to pack,ctp),提高系统能量密度。

48.在一些实施例中,述电芯包括正极极片、隔膜、负极极片、电解液、极耳和外包装铝塑膜;所述正极极片包括正极活性物质cam 80~98wt.%;粘合剂0.5~10wt.%;导电添加剂0.5~10wt%;所述负极极片包括负极活性材料aam80~98wt.%;粘合剂0.5~10wt.%;导电添加剂0.5~10wt%。此处cam的全称是cathode active material钴酸锂、镍钴锰酸锂、镍钴锰铝酸锂、磷酸铁锂、磷酸锰铁锂、锰酸锂等,cam可以是一种或多种活性材料的混合物,aam的全称是anode active material,比如石墨、硬碳、软碳、硅、氧化亚硅、钛酸锂等,aam可以是一种或多种活性材料的混合物。

49.如上所述的一种大型软包电池,适用于袋装、棱柱状锂离子电池(层叠和卷绕结构),亦适用于锂离子电池(液态电解质、固态电解质、混合电解质)、锂硫电池、锂金属电池、锂离子电容器等。

50.一种大型软包电池的生产工艺,包括以下步骤:

51.s1、将正极极片、隔膜和负极极片通过层叠或卷绕的方式制备电芯1;其中,正极极片集流体的一侧留有宽度为3~25mm的空白部分,该部分未涂覆正极活性材料,用于和正极焊接极耳连接;负极极片集流体的一侧留有宽度为3~25mm的空白部分,该部分未涂覆负极活性材料,用于和负极焊接极耳连接;示例性地,正极集流体未涂覆正极活性材料的空白部

分的宽度为3mm、6mm、10mm、15mm、20mm、25mm;负极集流体未涂覆负极活性材料的空白部分的宽度为3mm、6mm、10mm、15mm、20mm、25mm。

52.设置集流体的原因是,在一般情况下,活性物质材料的导电性较差,以磷酸铁锂材料为例,虽然磷酸铁锂材料中包覆了碳,但其电导率和金属导电材料相差好多个数量级,因此,直接让电子通过活性物质材料进行传递将会极大增加内阻,不利于电能传输,从而需要设置集流体,以减小内阻。为了满足集流体的以上功能,集流体一般可以为导电性能良好的铝箔或铜箔等。

53.此外,活性物质材料和导电剂一般为粉体,将粉体材料直接加工成膜,加工工艺较为复杂,在电池中的结构也不稳固,容易剥离脱落。因此,设置集流体还能够负载活性物质材料,提高极片加工性和电池结构稳定性。

54.s2、将正极极耳和所述正极集流体的空白部分通过焊接的方式连接,将负极极耳和负极集流体的空白部分通过焊接的方式连接;焊接的方法选自超声波焊接、激光焊接和点焊任意一种或两种;

55.s3、在焊接区域粘贴绝缘胶带或放置绝缘层,使焊接极耳、连接极耳和引出极耳与电芯正负极极片及电芯间电子绝缘;

56.s4、将焊好电芯放入预冲坑的软包装铝塑膜内,进行极耳和一个侧边预封装,经干燥、注液、封口后得到完整电芯;

57.s5、对电芯进行化成、抽真空排气、二次封装、分容、老化后,得到最终成品电芯。使用传统的层叠和卷绕制造工艺,简化电池模块/电池组组装,降低制造成本。

58.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

59.以上实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所做的等效变化或修饰,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。