1.本发明属于材料制备领域,特别涉及一种用于太阳能海水淡化的黏土基复合水凝胶的制备方法。

背景技术:

2.淡水是人类以及所有生态系统生存必不可少的资源,有着至关重要的作用。在人口不断增长,环境变化和淡水资源污染的情况下,如何实现淡水供给安全是一个新的挑战。地球的可用水资源仅占其总水量的3%,而在这极少的淡水资源中,又有70%以上被冻结在南极和北极的冰盖中,只有不到1%的淡水资源能够为人类利用到。此外,全球淡水资源不仅短缺而且地区分布极不平衡。预计到2025年,世界上将会有30亿人面临缺水,40个国家和地区淡水严重不足。

3.为了解决这一问题,各种海水淡水技术层出不穷。如反渗透(ro)、多效海水淡化(med)、热蒸汽压缩(tvc)、加湿除湿(hdh)、混合系统和多级闪存 (msf)。但这些技术由于昂贵的运行成本使其很难获得广泛的推广应用。太阳能是自然界几乎取之不尽的可再生资源,太阳能驱动淡水技术以低成本和高光热转化效率而优于其他技术,成为了缓解水资源紧张的有效途径之一,如:(cn112108084a,cn113735208a)但由于在自然光下(太阳强度≤1kw

·

m-2

,太阳光的利用效率低导致现有太阳能净水技术尚不能达到商业化的预期。为了提高蒸发效能,目前工作主要聚焦在以下三个问题:

①

提升光热转换效率;

②

蒸发过程中持续稳定供水;

③

防止盐析堵塞孔道。基于上述需求,等离子体纳米粒子、共轭聚合物、碳基材料等太阳能蒸发新材料,以及热局域化薄膜、仿生纳米结构、蘑菇仿生等太阳能蒸发器件得到了高度重视和快速发展。

4.水凝胶是介质为水的高分子长链或胶体粒子相互堆积聚合形成三维网状结构,可以保持大量水而不溶解。由于其高度可调的物理化学性质,在包容性人造组织、卫生产品、隐形眼镜、药物输送和农业肥料等领域已获得广泛的关注和应用开发。水凝胶作为水蒸发和淡化过程中最重要的材料之一,具有较高的水蒸发速率和效率,这归因于空气-水界面上的热局部化;水分子与聚合物链之间的弱相互作用可形成中间水,从而降低水汽化的能量需求。hu等人制备了一种蒸发速率在1.582 kg

·

m-2 h-1

的双层纤维素水凝胶(carbohydrate polymer,2020,243,116480)。zhao等利用一步交联法制备了一种新型的水凝胶基太阳能蒸发器。以海藻酸钠和pedot:pss复合水凝胶作为光热层,实现了1.23kg

·

m-2 h-1

的蒸发速率(desalinatio,2020,482,114385)。song等通过物理/化学交联制备了一种具有1.41kg

·

m-2 h-1

蒸发速率的高含量凹凸棒石气凝胶(journal of materials chemistry a,2021,9, 23117-23126)。但在实际应用中还是面临着盐沉积和蒸发性能不稳定的问题。

技术实现要素:

5.发明目的:针对现有技术存在的问题,本发明提供一种用于太阳能海水淡化的黏土基复合水凝胶的制备方法,从黏土材料自身特点出发,构建超亲水性的输水通道,利用定

向冷冻调节孔径,多次定向冻融得到竖直微米孔道结构的黏土基水凝胶。本发明制备的黏土基复合水凝胶具有良好的光吸收效率和水蒸发效率,丰富的孔道结构以及良好的亲水性,蒸发速率最高可达到3.78kg

·

m-2 h-1

。

6.技术方案:本发明提供了一种用过硫酸盐活化辐照改性膨润土负载nzvi的制备方法,包括以下步骤:步骤(1)、在水溶液中加入海藻酸钠溶解得海藻酸钠水溶液,在海藻酸钠水溶液中加入黏土和碳基材料混合;其中,所述海藻酸钠在所述海藻酸钠水溶液中添加量为0.5%~4wt%,所述黏土在所述海藻酸钠水溶液中添加量为0~15wt%;步骤(2)、向步骤(1)中混合溶液缓慢加入钙盐,搅拌,得混合悬浮液;步骤(3)、向步骤(2)中混合悬浮液加入葡萄糖酸内酯,搅拌均匀后倒入模具,静置凝胶;步骤(4)、所得凝胶老化后经过多次定向冻融得黏土基复合水凝胶。

7.优选地,步骤(1)中,所述黏土为纳米级的凹凸棒石、膨润土、高岭土、伊利石、硅藻土或海泡石中的一种或两种以上组合。

8.优选地,步骤(1)中,所述碳基材料在所述海藻酸钠水溶液中添加量为0.1~10wt%。

9.优选地,步骤(1)中,所述碳基材料为石墨、石墨烯、炭黑、mxene、富勒烯、活性炭、碳纳米管或碳纤维中的一种或两种以上组合。

10.优选地,步骤(2)中,所述钙盐在所述混合悬浮液中添加量为0.1~1wt%;和/或,所述钙盐为碳酸钙、硫酸钙、亚硫酸钙、羟基磷灰石、磷酸钙中的一种或两种以上组合。

11.优选地,步骤(3)中,所述葡萄糖酸内酯在所述混合悬浮液中添加量为0.1~1wt%。

12.优选地,所述黏土基复合水凝胶中所述海藻酸钠和所述黏土质量比为1:1~1:4。

13.优选地,所述黏土基复合水凝胶中所述海藻酸钠和所述黏土总固含量为4%~8%。

14.优选地,步骤(4)中,所述黏土基复合水凝胶厚度为0.5~1.1cm。

15.优选地,步骤(4)中,所述定向冻融次数为6~8次;和/或,所述定向冻融中定向冷冻温度为-20

°

c~-70

°

c。

16.有益效果:本发明从黏土材料自身特点出发,构建超亲水性的输水通道,利用定向冷冻调节孔径,制备的黏土基复合水凝胶具有良好的光吸收效率和水蒸发效率,丰富的孔道结构以及良好的亲水性,其具体有益效果如下:1.本发明利用黏土材料的自身特点,具有良好的亲水性以及低热导率;2.使用超亲水性的黏土材料和海藻酸钠结合,调整其浓度比例,同时调节水凝胶的厚度,利用定向冻融技术多次对孔道扩充构造竖直微米级的大孔(孔径范围50~380μm),与在孔壁黏土搭建的介孔结构(2~45nm)共同作用下,可有效提高水蒸汽的通量,蒸发速率最高可达到3.78kg

·

m-2 h-1

;3、本发明制备工艺简单,原材料绿色无污染且价格低廉,有利于工业生产。

附图说明

17.图1为实施例3中制得的硅藻土基水凝胶外观图;

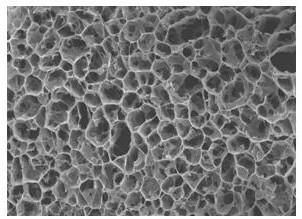

图2为实施例2中制得的冷冻干燥后的凹土基气凝胶的sem图片;图3为实施例5中制得冷冻干燥后的膨润土基气凝胶的sem图片;图4为凹土搭建的介孔结构;图5为冷冻干燥后的黏土基气凝胶的吸附脱附曲线;图6为冷冻干燥后的黏土基气凝胶的孔径分布;图7为水蒸发实验装置图。

具体实施方式

18.为使本领域技术人员充分理解本发明的技术方案和有益效果,以下结合附图及具体实施例进一步说明,此处实施例仅用于解释本发明,并不用于限定本发明。

19.实施例1将0.5g海藻酸钠溶解于49.5ml去离子水中,加入0.5g活性炭粉末并高速分散30min,直至活性炭分散完全;取0.1g羟基磷灰石在搅拌过程中缓慢加入,继续搅拌10min,随后加入0.5g葡萄糖酸内酯,搅拌2min后倒入模具静置凝胶;凝胶老化一夜后进行定向冻融处理6次得到水凝胶。定向冷冻温度为-20

°

c,通过测定,水凝胶的比表面积达到了20.72m2/g,定向冷冻孔径范围在320~360μm之间,凝胶厚度为1cm。经图7所示装置测试,该水凝胶在一个太阳光照强度下的水蒸发效率为2.53kg.m-2

·

h-1

,光热转换效率为87.3%。

20.实施例2将1g海藻酸钠溶解于39.48ml去离子水中,加入1g炭黑粉末和9.52g分散好的质量分数为10.5wt%的凹土浆料,搅拌30min至分散;取0.15g碳酸钙在搅拌过程中缓慢加入,继续搅拌10min,随后加入1g葡萄糖酸内酯,搅拌2min后倒入模具静置凝胶;凝胶老化一夜后进行定向冻融处理6次得到黏土基复合水凝胶。图2为该条件下的sem图片。定向冷冻温度为-30

°

c,通过测定,水凝胶的比表面积达到了35.14m2/g,,定向冷冻孔径范围在260~300μm,凝胶厚度为0.8cm经图7所示装置测试,该水凝胶在一个太阳光照强度下的水蒸发效率为2.76kg.m-2

·

h-1

,光热转换效率为86.2%。

21.实施例3将0.75g海藻酸钠溶解于30.5ml去离子水中,加入2g石墨烯和18.75g分散好的质量分数为8wt%的硅藻土浆料,搅拌30min至分散;取0.3g磷酸钙在搅拌过程中缓慢加入,继续搅拌10min,随后加入1.5g葡萄糖酸内酯,搅拌2min后倒入模具静置凝胶;凝胶老化一夜后进行定向冻融处理8次得到黏土基复合水凝胶,如图1所示。定向冷冻温度为-40

°

c,通过测定,水凝胶的比表面积达到了38.62m2/g,定向冷冻孔径范围在210~250μm之间,凝胶厚度为1.1cm。经图7所示装置测试,该水凝胶在一个太阳光照强度下的水蒸发效率为3.11kg.m-2

·

h-1

,光热转换效率为89.6%。

22.实施例4将1g海藻酸钠溶解于19.37ml去离子水中,加入3g炭黑粉末和29.63g分散好的质量分数为13.5wt%的高岭土浆料,搅拌30min至分散;取0.45g羟基磷灰石在搅拌过程中缓慢加入,继续搅拌10min,随后加入2g葡萄糖酸内酯,搅拌2min后倒入模具静置凝胶;凝胶老化一夜后进行定向冻融处理7次得到黏土基复合水凝胶。定向冷冻温度为-55

°

c,通过测定,水凝胶的比表面积达到了50.54m2/g,定向冷冻孔径范围在60~80μm之间,凝胶厚度为0.9cm。

经图7所示装置测试,该水凝胶在一个太阳光照强度下的水蒸发效率为3.66kg.m-2

·

h-1

,光热转换效率为90.4%。

23.实施例5将1g海藻酸钠溶解于49ml去离子水中,加入3g碳纳米管和29.63g分散好的质量分数为13.5wt%的膨润土浆料,搅拌30min至分散;取0.12g羟基磷灰石在搅拌过程中缓慢加入,继续搅拌10min,随后加入1.6g葡萄糖酸内酯,搅拌2min后倒入模具静置凝胶;凝胶老化一夜后进行定向冻融处理7次得到黏土基复合水凝胶。图3为该条件下的sem图片。定向冷冻温度为-70

°

c,通过测定,水凝胶的比表面积达到了52.28m2/g,定向冷冻孔径范围在30~50μm之间,凝胶厚度为0.6cm。经图7所示装置测试,该水凝胶在一个太阳光照强度下的水蒸发效率为3.78 kg.m-2

·

h-1

,光热转换效率为92.7%。

24.实施例6将2g海藻酸钠溶解于34.67ml去离子水中,加入2.25g炭黑粉末和13.33g分散好的质量分数为7.5wt%的凹土浆料,搅拌30min至分散;取0.3g羟基磷灰石在搅拌过程中缓慢加入,继续搅拌10min,随后加入1.5g葡萄糖酸内酯,搅拌2min后倒入模具静置凝胶;凝胶老化一夜后进行定向冻融处理8次得到黏土基复合水凝胶。定向冷冻温度为-70

°

c,通过测定,水凝胶的比表面积达到了36.49m2/g,定向冷冻孔径范围在50~80μm,凝胶厚度为0.5cm。经图7所示装置测试,该水凝胶在一个太阳光照强度下的水蒸发效率为3.06kg.m-2

·

h-1

,光热转换效率为89.1%。

25.实施例7将0.75g海藻酸钠溶解于49.25ml去离子水中,加入2.4g石墨,搅拌30min至分散;取0.15g碳酸钙在搅拌过程中缓慢加入,继续搅拌10min,随后加入1g葡萄糖酸内酯,搅拌2min后倒入模具静置凝胶;凝胶老化一夜后进行定向冻融处理8次得到水凝胶。定向冷冻温度为-40

°

c,通过测定,水凝胶的比表面积达到了21.56m2/g,,定向冷冻孔径范围为220~250μm,凝胶厚度为1cm。经图7所示装置测试,该水凝胶在一个太阳光照强度下的水蒸发效率为2.59kg.m-2

·

h-1

,光热转换效率为88.6%。

26.实施例8将2g海藻酸钠溶解于96.4ml去离子水中,加入1g炭黑和1.6g凹土粉末,持续搅拌30min至分散;取0.3 g羟基磷灰石在搅拌过程中缓慢加入,继续搅拌10min,随后加入1g葡萄糖酸内酯,搅拌2min后倒入模具静置凝胶;凝胶老化一夜后进行定向冻融处理6次得到黏土基复合水凝胶。通过测定,在黏土与海藻酸钠的比例为5:4,定向冷冻温度为-30℃时,水凝胶的比表面积达到了29.37m2/g,定向冷冻孔径范围在240~280μm之间,凝胶厚度为1.5cm。经图7所示装置测试,该水凝胶在一个太阳光照强度下的水蒸发效率为1.74 kg.m-2

·

h-1

,光热转换效率为83.2%。

27.实施例9将2g海藻酸钠溶解于88ml去离子水中,加入1g炭黑和10g凹土粉末,持续搅拌30min至分散;取0.3 g羟基磷灰石在搅拌过程中缓慢加入,继续搅拌10min,随后加入1g葡萄糖酸内酯,搅拌2min后倒入模具静置凝胶;凝胶老化一夜后进行定向冻融处理6次得到黏土基复合水凝胶。通过测定,在黏土与海藻酸钠的比例为5:1,定向冷冻温度为-30℃时,水凝胶的比表面积达到了33.19m2/g,定向冷冻孔径范围在100~120μm之间,凝胶厚度为

1.5cm。经图7所示装置测试,该水凝胶在一个太阳光照强度下的水蒸发效率为1.86 kg.m-2

·

h-1

,光热转换效率为84.9%。

28.实施例10将2g海藻酸钠溶解于94ml去离子水中,加入1g炭黑和4g凹土粉末,持续搅拌30min至分散;取0.3 g羟基磷灰石在搅拌过程中缓慢加入,继续搅拌10min,随后加入1g葡萄糖酸内酯,搅拌2min后倒入模具静置凝胶;凝胶老化一夜后进行定向冻融处理6次得到黏土基复合水凝胶。通过测定,在黏土与海藻酸钠的比例为2:1,定向冷冻温度为-30℃时,水凝胶的比表面积达到了35.76m2/g,定向冷冻孔径范围在120~180μm之间,凝胶厚度为0.3cm。经图7所示装置测试,该水凝胶在一个太阳光照强度下的水蒸发效率为1.51 kg.m-2

·

h-1

,光热转换效率为82.7%。

29.实施例11将2g海藻酸钠溶解于94ml去离子水中,加入1g炭黑和4g凹土粉末,持续搅拌30min至分散;取0.3 g羟基磷灰石在搅拌过程中缓慢加入,继续搅拌10min,随后加入1g葡萄糖酸内酯,搅拌2min后倒入模具静置凝胶;凝胶老化一夜后进行定向冻融处理10次得到黏土基复合水凝胶。通过测定,在黏土与海藻酸钠的比例为2:1,定向冷冻温度为-30℃时,水凝胶的比表面积达到了36.73m2/g,定向冷冻孔径范围在80~120μm之间,凝胶厚度为0.3cm。经图7所示装置测试,该水凝胶在一个太阳光照强度下的水蒸发效率为1.65kg.m-2

·

h-1

,光热转换效率为84.5%。

30.实施例12将2g海藻酸钠溶解于96.4ml去离子水中,加入1g炭黑和1.6g凹土粉末,持续搅拌30min至分散;取0.3 g羟基磷灰石在搅拌过程中缓慢加入,继续搅拌10min,随后加入1g葡萄糖酸内酯,搅拌2min后倒入模具静置凝胶;凝胶老化一夜后进行定向冻融处理6次得到黏土基复合水凝胶。通过测定,在黏土与海藻酸钠的比例为1:1,定向冷冻温度为-90℃时,水凝胶的比表面积达到了29.73m2/g,定向冷冻孔径范围在130~160μm之间,凝胶厚度为1.5cm。经图7所示装置测试,该水凝胶在一个太阳光照强度下的水蒸发效率为1.44kg.m-2

·

h-1

,光热转换效率为83.8%。

31.下面对实施例8-12进行对比,探讨冷冻温度、冻融次数以及黏土与海藻酸钠的比例对本发明所制备的黏土基复合水凝胶水蒸发效率的影响,结果如表1:表1

样品光照时间/h凹土与海藻酸钠比例冷冻温度/℃冻融次数水蒸发速率/kg/(m2·

h)光热转换效率/%实施例811:0.8-3061.7483.2实施例915:1-3061.8684.9实施例1012:1-3061.5182.7实施例1112:1-30101.6584.5实施例1211:0.8-9061.4483.8

分析实施例8-12可知,本发明通过调节定向冷冻温度、冻融次数以及凹土与海藻酸钠的比例可以得到80~380μm范围内的孔径和凹土在孔壁上形成的介孔结构,主要分布在2~50nm中。孔壁上的凹土及形成的介孔结构可以大大提升水凝胶的亲水性,实现快速的吸水,如图4所示。当凹土含量过高时,冰晶生长速度受到阻碍,孔径尺寸逐渐减小,结构变得紧密,水蒸气在定向冷冻构造的蒸汽通道内无法顺畅通过。而当凹土含量过低时,孔壁上凹

土搭建的介孔结构减少,吸水能力下降,从而影响水蒸发速率;随着定向冷冻温度的降低,虽冰晶生长速度快,孔径范围逐渐减小,但它整体的输水效果仍然不好,展现出较低的水蒸发速率。而冻融次数的增加,可以构造出更大的孔道结构,增强水的运输,但由于毛细作用,水蒸发速率仍然不高。因此选择合适的冷冻温度、冻融次数以及黏土与海藻酸钠的比例对水蒸发效率有着至关重要的意义。

32.以上所述,仅为本发明的具体实施方式,本说明书中所公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换;所公开的所有特征、或所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以任何方式组合。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。