1.本发明属于肥料生产技术领域,特别涉及一种锅炉尾气制备硫酸钾的系统及制备方法。

背景技术:

2.硫酸钾,是一种高档农用无氯钾肥,特别适用于忌氯的西瓜、苹果、烟草、茶叶、马铃薯、蔬菜等经济作物。这些经济作物使用硫酸钾不但可以有效的提高钾元素的含量,改善和提高农作物的品质和质量,而且有利于提高人民的饮食安全,确保人体健康。

3.目前国内外硫酸钾生产技术主要有盐湖转化法、钾矿石综合利用法、曼海姆法等。盐湖法和钾矿石法生产的硫酸钾占国内产能的二分之一以上,其主要是采用盐湖矿物或钾混盐矿等为原料,通过反应加工除去氯化钠等杂质,分别获得软钾镁矾和氯化钾中间产品,再进行转化,得到硫酸钾产品,专利cn111533139b中对该类工艺进行了介绍,该工艺具有操作简单、成本低、无污染等特点,但仅适合罗布泊等盐湖卤水矿产资源地。

4.曼海姆法是利用浓硫酸与氯化钾在高温炉中焙烧(反应温度需要400℃以上),生产硫酸钾;上述反应温度高,消耗能源存在安全风险且副产大量工业盐酸,尤其是目前市场上的盐酸是供大于求的,且盐酸的处理成本高,往往因副产盐酸库存高导致硫酸钾的生产停车,严重影响硫基复合肥企业的正常生产。

5.而复分解法主要是由利用锅炉尾气湿法脱硫副产的硫酸铵与氯化钾,通过转化反应,加工制取硫酸钾,副产氯化铵。该工艺利用锅炉尾气副产的硫酸铵作为原料,原料易得且成本较低,具有良好的经济效益。相较于曼海姆工艺需要400℃以上的反应温度,该工艺主要反应温度在100℃以内,更加安全环保。

技术实现要素:

6.本发明的目的在于克服现有技术中的缺陷,而提供一种利用锅炉尾气湿法脱硫副产的硫酸铵为原料,并与与氯化钾通过转化反应加工制取硫酸钾,不仅实现氮肥企业废弃物的有效利用,且能够有效提高企业经济效益的锅炉尾气制备硫酸钾的系统及制备方法。

7.本发明的上述技术目的是通过以下技术方案得以实现的:

8.一种锅炉尾气制备硫酸钾的系统,包括脱硫塔,脱硫塔的下部一侧与锅炉尾气管道相连,脱硫塔的上部与氨水储罐相连,脱硫塔的顶部与烟囱相连,所述脱硫塔的底部液相出口与副产氯化铵单元相连;副产氯化铵单元中第一沉降器的浆料出口和第一分离器的母液出口分别与用于反应产出硫酸钾的第二转化器进口相连,第二转化器的进口与氯化钾原料罐相连,第二转化器的出口与硫酸钾储罐相连。

9.优选的,所述副产氯化铵单元包括亚硫酸铵氧化器,亚硫酸铵氧化器的硫酸铵出口与第一转化器的进口相连,第一转化器的出口与第一沉降器相连,第一沉降器的上清液出口与第一结晶器相连,第一结晶器的结晶物出口与第一分离器相连,第一分离器的固体出口与氯化铵产品储罐相连。

10.优选的,所述脱硫塔的底部液相出口和副产氯化铵单元之间还设有粉尘过滤器,粉尘过滤器的液相出口与亚硫酸铵氧化器的进口相连,粉尘过滤器的杂质出口与杂质回收罐相连。

11.优选的,所述第二转化器的出口与第二沉降器相连,第二沉降器的沉淀物出口与第二结晶器相连,第二结晶器的结晶物出口与第二分离器相连,第二分离器的固体出口与硫酸钾储罐相连。

12.优选的,所述第二沉降器的上清液出口与第一转化器的进口相连。

13.优选的,所述第二分离器的母液出口与上清液槽的进口相连,上清液槽的出口分别与第二转化器和第二结晶器的进口相连。

14.本发明还提供了一种锅炉尾气制备硫酸钾的系统的制备方法,该制备方法包括如下步骤:

15.步骤1:锅炉尾气通过锅炉尾气管道进入脱硫塔中,锅炉尾气在脱硫塔内上行与来自氨水储罐的氨水逆流接触,对锅炉尾气进行脱硫处理;脱硫处理后的锅炉尾气通过烟囱外排,而氨水对锅炉尾气脱硫后得到亚硫酸铵溶液;所述锅炉尾气温度为110-190℃,压力为0.2-1.0mpa,氨水浓度为:5-10%;

16.步骤2:亚硫酸铵溶液经过粉尘过滤器除去烟气中的粉尘杂质后送至亚硫酸铵氧化器,粉尘杂质通过粉尘过滤器的杂质出口进入杂质回收罐中;

17.步骤3:亚硫酸铵溶液在亚硫酸铵氧化器中经氧化后得到硫酸铵,硫酸铵作为原料进入第一转化器中,所述的硫酸铵含水量为3~10%;

18.步骤4:第二沉降器分离的上清液和步骤3中的硫酸铵在第一转化器内进行反应,反应结束后送至第一沉降器;

19.第一转化器内的反应式为:(nh4)2so4 2kcl=k2so4 2nh4cl;

20.所述第二沉降器分离的上清液组成质量比为硫酸铵:氯化钾:水=1:(1~4):(5~10);

21.所述的第一转化器内物料组成为硫酸铵与上清液的质量比为1:1~7,反应温度为50~100℃,反应时间0.5~4h;

22.步骤5:步骤4中反应的物料进入第一沉降器内进行沉降,分离出的浆料作为原料送至第二转化器中,所述第一沉降器内的沉降时间5~40min;

23.步骤6:步骤5中第一沉降器内沉降分离出的上清液送至第一结晶器进行冷却结晶,结晶完成后送至第一分离器进行分离,分离出的母液作为原料送至第二转化器中;所述第一结晶器的结晶温度至20~50℃,结晶时间为0.5~6h;

24.步骤7:第一沉降器沉降后的浆料、第一分离器分离后的母液、上清液槽19中的清液和来自氯化钾原料罐的氯化钾共同在第二转化器内进行反应,反应完成后料液送至第二沉降器进行沉降;

25.所述氯化钾:浆料:母液:清液之间的质量比为1:(1~3):(1~5):(1~3);第二转化器内的反应时间为0.5~4h,反应温度50~100℃;

26.第二转化器内的反应式为:(nh4)2so4 2kcl=k2so4 2nh4cl;

27.步骤8:料液送至第二沉降器进行沉降,沉降完成后分离的料浆送至第二结晶器内;所述料液在第二沉降器中的沉降时间为5~40min;

28.步骤9:所述步骤8中的第二沉降器分离后的浆料与上清液槽送来的清液在第二结晶器内进行结晶,结晶后的料液送至第二离心器进行离心分离;所述第二结晶器的结晶温度为20~50℃,结晶时间为0.5~6h;

29.步骤10:步骤9中所述的第二离心器进行离心分离后的固体为硫酸钾,将固体硫酸钾送入硫酸钾储罐内,即可;

30.所述硫酸钾产品经干燥后k2o≥45%,s≥15,cl-≤2.0%。

31.优选的,所述步骤6中经过第一分离器进行分离,分离出的固体为氯化铵,并送入氯化铵产品储罐内;产出的氯化铵中n含量≥23.5,水分≤8.5%,na≤1.6%。

32.优选的,所述步骤8中料液送至第二沉降器进行沉降,沉降完成后分离的上清液进入步骤4中的第一转化器内进行反应。

33.优选的,所述步骤9中料液经过第二离心器进行离心分离后的上清液进入上清液槽内,为第二转化器和第二结晶器提供上清液。

34.按照上述方案制成的一种锅炉尾气制备硫酸钾的系统及制备方法,本发明以传统的尾气湿法脱硫工艺为基础,在此基础上得到原料硫酸铵,并通过硫酸铵与第二沉降器分离的上清液进行反应,在上述反应中通过提高硫酸铵的量并利用氯化铵溶解度小于硫酸钾的特性,优先将氯离子与铵根离子分离,得到副产品氯化铵;通过制得副产品氯化铵能够减少第一沉降器中的浆料和第一分离器内的母液中氯离子的含量,不仅能够硫酸钾溶解度小于其他物质的特性析出硫酸钾,还能够有效降低硫酸钾产品中氯离子含量,以实现其满足国家标准的特点(国标一等品要求氯离子≤2%,即农用硫酸钾标准gbt20406-2017);本发明通过产出副产品氯化铵,能够使母液在系统内循环,不仅有利于反应产出硫酸钾,还能够避免消耗大量的能够对母液进行蒸发,同时还能够使整个系统的反应温度不高于100℃,避免了现有工艺中高温高压所带来的风险;进一步地,本发明中采用了尾气湿法脱硫工艺中产出的得到硫酸铵作为原料,具有降低原料成本、提高企业经济效益的特点。

附图说明

35.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

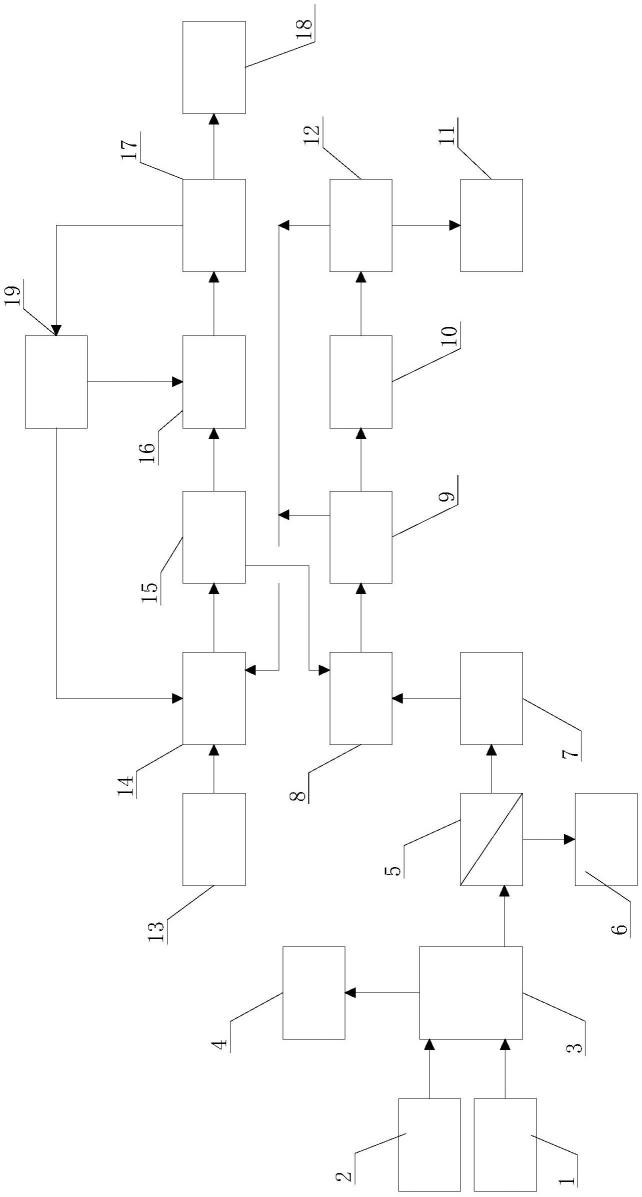

36.图1为本发明的结构示意图。

具体实施方式

37.下面将结合具体实施例对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.参照图1,本发明为一种锅炉尾气制备硫酸钾的系统及制备方法,其中该系统包括脱硫塔2,脱硫塔2的下部一侧与锅炉尾气管道1相连,脱硫塔2的上部与氨水储罐3相连,脱硫塔2的顶部与烟囱4相连,所述脱硫塔2的底部液相出口与副产氯化铵单元相连;副产氯化

铵单元中第一沉降器9的浆料出口和第一分离器12的母液出口分别与用于反应产出硫酸钾的第二转化器14进口相连,第二转化器14的进口与氯化钾原料罐13相连,第二转化器14的出口与硫酸钾储罐18相连。本发明的系统是以锅炉尾气湿法脱硫为基础,以尾气湿法脱硫制备的硫酸铵作为原料,通过首先制备副产品氯化铵,以降低第一沉降器9中浆料和第一分离器12内母液中氯离子的含量,同时第二转化器14还与氯化钾原料罐13相连,在第二转化器14中通过加入过量的氯化钾,利用硫酸钾溶解度小于其他物质的特性,优先将硫酸钾析出,得到产品硫酸钾;上述过程不仅能够得到副产品氯化铵提高企业的经济效益,还能够实现便于硫酸钾析出的目的;同时本发明以第一沉降器9中浆料和第一分离器12内母液为原料,能够实现其内循环,从而避免了消耗大量能源对母液进行蒸发的特点。

39.进一步地,所述副产氯化铵单元包括亚硫酸铵氧化器7,亚硫酸铵氧化器7的硫酸铵出口与第一转化器8的进口相连,第一转化器8的出口与第一沉降器9相连,第一沉降器9的上清液出口与第一结晶器10相连,第一结晶器10的结晶物出口与第一分离器10相连,第一分离器10的固体出口与氯化铵产品储罐11相连。本发明还公开了氯化铵产品的反应制备过程,该过程中使尾气湿法脱硫制备的亚硫酸铵溶液进入亚硫酸铵氧化器7中进行氧化制备成硫酸铵,然后以硫酸铵为原料与第二沉降器15的上清液在第一转化器8中进行反应,该反应利用氯化铵溶解度小于硫酸钾的特性,优先将氯离子与铵根离子分离为后续制备硫酸钾奠定了基础;经过第一转化器8后的物料进入第一沉降器9中进行沉降,上清液进入第一结晶器10中结晶,结晶后通过第一分离器10实现氯化铵和母液的分离,上述方式不仅能够便于第一沉降器9中的浆料和第一分离器10中的母液进行利用,同时还能够避免对氯化铵进行干燥,以避免造成热能损耗以及粉尘污染的问题。

40.进一步地,所述脱硫塔2的底部液相出口和副产氯化铵单元之间还设有粉尘过滤器5,粉尘过滤器5的液相出口与亚硫酸铵氧化器7的进口相连,粉尘过滤器5的杂质出口与杂质回收罐6相连。通过上述设置能够实现亚硫酸铵溶液的过滤,避免在对尾气脱硫过程中混入的粉尘杂质等带入而影响后续工艺的进行。

41.进一步地,所述第二转化器14的出口与第二沉降器15相连,第二沉降器15的沉淀物出口与第二结晶器16相连,第二结晶器16的结晶物出口与第二分离器17相连,第二分离器17的固体出口与硫酸钾储罐18相连。本发明在第二转化器14中反应的物料通过第二沉降器15进行沉降,沉降后的沉淀物进入第二结晶器16中与来自上清液槽19的上清液结合后进行结晶;结晶后通过第二分离器17进行分离,分离后的固体即为硫酸钾;本发明中使用上清液槽19的上清液能够溶解硫酸钾粗品中的氯离子和铵根离子,从而达到提高硫酸钾产品纯度的目的。

42.所述第二沉降器15的上清液出口与第一转化器8的进口相连。

43.所述第二分离器17的母液出口与上清液槽19的进口相连,上清液槽19的出口分别与第二转化器14和第二结晶器16的进口相连。本发明中所述的第二分离器17分离出的上清液进入上清液槽19中,然后分别送入第二转化器14和第二结晶器16内,上清液在第二转化器14中能够回收母液中的钾离子和硫酸根离子,而进入第二结晶器16中能够溶解硫酸钾粗品中的氯离子和铵根离子,从而达到提高硫酸钾产品纯度的特点。

44.本发明还提供了一种锅炉尾气制备硫酸钾的系统的制备方法,包括如下步骤:

45.步骤1:锅炉尾气通过锅炉尾气管道1进入脱硫塔2中,锅炉尾气在脱硫塔2内上行

与来自氨水储罐3的氨水逆流接触,对锅炉尾气进行脱硫处理;脱硫处理后的锅炉尾气通过烟囱4外排,而氨水对锅炉尾气脱硫后得到亚硫酸铵溶液;所述锅炉尾气温度为110-190℃,压力为0.2-1.0mpa,氨水浓度为:5-10%;

46.步骤2:亚硫酸铵溶液经过粉尘过滤器5除去烟气中的粉尘杂质后送至亚硫酸铵氧化器7,粉尘杂质通过粉尘过滤器5的杂质出口进入杂质回收罐6中;

47.步骤3:亚硫酸铵溶液在亚硫酸铵氧化器7中经氧化后得到硫酸铵,硫酸铵作为原料进入第一转化器8中,所述的硫酸铵含水量为3~10%;

48.步骤4:第二沉降器15分离的上清液和步骤3中的硫酸铵在第一转化器8内进行反应,反应结束后送至第一沉降器9;

49.第一转化器8内的反应式为:(nh4)2so4 2kcl=k2so4 2nh4cl;

50.所述第二沉降器15分离的上清液组成质量比为硫酸铵:氯化钾:水=1:(1~4):(5~10);

51.所述的第一转化器8内物料组成为硫酸铵与上清液的质量比为1:1~7,反应温度为50~100℃,反应时间0.5~4h;

52.步骤5:步骤4中反应的物料进入第一沉降器9内进行沉降,分离出的浆料作为原料送至第二转化器14中,所述第一沉降器9内的沉降时间5~40min;

53.步骤6:步骤5中第一沉降器9内沉降分离出的上清液送至第一结晶器10进行冷却结晶,结晶完成后送至第一分离器12进行分离,分离出的母液作为原料送至第二转化器14中;所述第一结晶器10的结晶温度至20~50℃,结晶时间为0.5~6h;

54.步骤7:第一沉降器9沉降后的浆料、第一分离器12分离后的母液、上清液槽19中的清液和来自氯化钾原料罐13的氯化钾共同在第二转化器14内进行反应,反应完成后料液送至第二沉降器15进行沉降;

55.所述氯化钾:浆料:母液:清液之间的质量比为1:(1~3):(1~5):(1~3);第二转化器14内的反应时间为0.5~4h,反应温度50~100℃;

56.第二转化器14内的反应式为:(nh4)2so4 2kcl=k2so4 2nh4cl;

57.步骤8:料液送至第二沉降器15进行沉降,沉降完成后分离的料浆送至第二结晶器16内;所述料液在第二沉降器15中的沉降时间为5~40min;

58.步骤9:所述步骤8中的第二沉降器15分离后的浆料与上清液槽19送来的清液在第二结晶器16内进行结晶,结晶后的料液送至第二离心器17进行离心分离;所述第二结晶器16的结晶温度为20~50℃,结晶时间为0.5~6h;

59.步骤10:步骤9中所述的第二离心器17进行离心分离后的固体为硫酸钾,将固体硫酸钾送入硫酸钾储罐18内,即可;

60.所述硫酸钾产品经干燥后k2o≥45%,s≥15,cl-≤2.0%。

61.进一步地,所述步骤6中经过第一分离器12进行分离,分离出的固体为氯化铵,并送入氯化铵产品储罐11内;产出的氯化铵中n含量≥23.5,水分≤8.5%,na≤1.6%。

62.进一步地,所述步骤8中料液送至第二沉降器15进行沉降,沉降完成后分离的上清液进入步骤4中的第一转化器8内进行反应。

63.进一步地,所述步骤9中料液经过第二离心器17进行离心分离后的上清液进入上清液槽19内,为第二转化器14和第二结晶器16提供上清液。

64.通过上述锅炉尾气制备硫酸钾的系统及制备方法可知,本发明利用锅炉尾气湿法脱硫的产物为原料,并通过使用氯化铵溶解度小于硫酸钾的特性制备出副产品氯化铵,并进一步根据硫酸钾溶解度小于其他物质的特性制备出产品硫酸钾,上述反应过程温度不高于100℃,与现有技术中专利公开号为cn106927487a和cn107416867a中现将原料加热至300℃相比,具有节约能耗以及避免高温反应产生危险的特点,尤其是上述两项公开的专利中均是利用含少量有机杂质的硫酸铵制备硫酸钾,有机杂质在焙烧过程中易产生有毒有害气体,泄露到大气中会造成环境污染得问题;而本发明则是利用锅炉尾气湿法脱硫产生的固废为原料进行生产,具有环保和成本低的特点;更进一步地,本发明中的母液进行循环,不仅能够避免降低能源消耗,还能够促进反应产出硫酸钾。

65.为了更加详细的解释本发明,现结合实施例对本发明做进一步阐述。具体实施例如下:

66.实施例1

67.一种锅炉尾气制备硫酸钾的系统,包括脱硫塔2,脱硫塔2的下部一侧与锅炉尾气管道1相连,脱硫塔2的上部与氨水储罐3相连,脱硫塔2的顶部与烟囱4相连,所述脱硫塔2的底部液相出口与副产氯化铵单元相连;副产氯化铵单元中第一沉降器9的浆料出口和第一分离器12的母液出口分别与用于反应产出硫酸钾的第二转化器14进口相连,第二转化器14的进口与氯化钾原料罐13相连,第二转化器14的出口与硫酸钾储罐18相连。所述副产氯化铵单元包括亚硫酸铵氧化器7,亚硫酸铵氧化器7的硫酸铵出口与第一转化器8的进口相连,第一转化器8的出口与第一沉降器9相连,第一沉降器9的上清液出口与第一结晶器10相连,第一结晶器10的结晶物出口与第一分离器10相连,第一分离器10的固体出口与氯化铵产品储罐11相连。所述脱硫塔2的底部液相出口和副产氯化铵单元之间还设有粉尘过滤器5,粉尘过滤器5的液相出口与亚硫酸铵氧化器7的进口相连,粉尘过滤器5的杂质出口与杂质回收罐6相连。所述第二转化器14的出口与第二沉降器15相连,第二沉降器15的的沉淀物出口与第二结晶器16相连,第二结晶器16的结晶物出口与第二分离器17相连,第二分离器17的固体出口与硫酸钾储罐18相连。所述第二沉降器15的上清液出口与第一转化器8的进口相连。所述第二分离器17的母液出口与上清液槽19的进口相连,上清液槽19的出口分别与第二转化器14和第二结晶器16的进口相连。

68.本发明还提供了一种锅炉尾气制备硫酸钾的系统的制备方法,包括如下步骤:

69.步骤1:锅炉尾气通过锅炉尾气管道1进入脱硫塔2中,锅炉尾气在脱硫塔2内上行与来自氨水储罐3的氨水逆流接触,对锅炉尾气进行脱硫处理;脱硫处理后的锅炉尾气通过烟囱4外排,而氨水对锅炉尾气脱硫后得到亚硫酸铵溶液;所述锅炉尾气温度为110-190℃,压力为0.2-1.0mpa,氨水浓度为:5-10%;

70.步骤2:亚硫酸铵溶液经过粉尘过滤器5除去烟气中的粉尘杂质后送至亚硫酸铵氧化器7,粉尘杂质通过粉尘过滤器5的杂质出口进入杂质回收罐6中;

71.步骤3:亚硫酸铵溶液在亚硫酸铵氧化器7中经氧化后得到硫酸铵,硫酸铵作为原料进入第一转化器8中,所述的硫酸铵含水量为3~10%;

72.步骤4:第二沉降器15分离的上清液和步骤3中的硫酸铵在第一转化器8内进行反应,反应结束后送至第一沉降器9;

73.第一转化器8内的反应式为:(nh4)2so4 2kcl=k2so4 2nh4cl;

74.所述第二沉降器15分离的上清液组成质量比为硫酸铵:氯化钾:水=1:1:5;

75.所述的第一转化器8内物料组成为硫酸铵与上清液的质量比为1:1,反应温度为50℃,反应时间0.5h;

76.步骤5:步骤4中反应的物料进入第一沉降器9内进行沉降,分离出的浆料作为原料送至第二转化器14中,所述第一沉降器9内的沉降时间5min;

77.步骤6:步骤5中第一沉降器9内沉降分离出的上清液送至第一结晶器10进行冷却结晶,结晶完成后送至第一分离器12进行分离,分离出的母液作为原料送至第二转化器14中;所述第一结晶器10的结晶温度至20℃,结晶时间为0.5h;

78.步骤7:第一沉降器9沉降后的浆料、第一分离器12分离后的母液、上清液槽19中的清液和来自氯化钾原料罐13的氯化钾共同在第二转化器14内进行反应,反应完成后料液送至第二沉降器15进行沉降;

79.所述氯化钾:浆料:母液:清液之间的质量比为1:1:1:1;第二转化器14内的反应时间为0.5h,反应温度50℃;

80.第二转化器14内的反应式为:(nh4)2so4 2kcl=k2so4 2nh4cl;

81.步骤8:料液送至第二沉降器15进行沉降,沉降完成后分离的料浆送至第二结晶器16内;所述料液在第二沉降器15中的沉降时间为5min;

82.步骤9:所述步骤8中的第二沉降器15分离后的浆料与上清液槽19送来的清液在第二结晶器16内进行结晶,结晶后的料液送至第二离心器17进行离心分离;所述第二结晶器16的结晶温度为20℃,结晶时间为0.5h;

83.步骤10:步骤9中所述的第二离心器17进行离心分离后的固体为硫酸钾,将固体硫酸钾送入硫酸钾储罐18内,即可;

84.所述硫酸钾产品经干燥后k2o≥45%,s≥15,cl-≤2.0%。

85.所述步骤6中经过第一分离器12进行分离,分离出的固体为氯化铵,并送入氯化铵产品储罐11内;产出的氯化铵中n含量≥23.5,水分≤8.5%,na≤1.6%。所述步骤8中料液送至第二沉降器15进行沉降,沉降完成后分离的上清液进入步骤4中的第一转化器8内进行反应。所述步骤9中料液经过第二离心器17进行离心分离后的上清液进入上清液槽19内,为第二转化器14和第二结晶器16提供上清液。

86.实施例2

87.一种锅炉尾气制备硫酸钾的系统,包括脱硫塔2,脱硫塔2的下部一侧与锅炉尾气管道1相连,脱硫塔2的上部与氨水储罐3相连,脱硫塔2的顶部与烟囱4相连,所述脱硫塔2的底部液相出口与副产氯化铵单元相连;副产氯化铵单元中第一沉降器9的浆料出口和第一分离器12的母液出口分别与用于反应产出硫酸钾的第二转化器14进口相连,第二转化器14的进口与氯化钾原料罐13相连,第二转化器14的出口与硫酸钾储罐18相连。所述副产氯化铵单元包括亚硫酸铵氧化器7,亚硫酸铵氧化器7的硫酸铵出口与第一转化器8的进口相连,第一转化器8的出口与第一沉降器9相连,第一沉降器9的上清液出口与第一结晶器10相连,第一结晶器10的结晶物出口与第一分离器10相连,第一分离器10的固体出口与氯化铵产品储罐11相连。所述脱硫塔2的底部液相出口和副产氯化铵单元之间还设有粉尘过滤器5,粉尘过滤器5的液相出口与亚硫酸铵氧化器7的进口相连,粉尘过滤器5的杂质出口与杂质回收罐6相连。所述第二转化器14的出口与第二沉降器15相连,第二沉降器15的的沉淀物出口

与第二结晶器16相连,第二结晶器16的结晶物出口与第二分离器17相连,第二分离器17的固体出口与硫酸钾储罐18相连。所述第二沉降器15的上清液出口与第一转化器8的进口相连。所述第二分离器17的母液出口与上清液槽19的进口相连,上清液槽19的出口分别与第二转化器14和第二结晶器16的进口相连。

88.本发明还提供了一种锅炉尾气制备硫酸钾的系统的制备方法,包括如下步骤:

89.步骤1:锅炉尾气通过锅炉尾气管道1进入脱硫塔2中,锅炉尾气在脱硫塔2内上行与来自氨水储罐3的氨水逆流接触,对锅炉尾气进行脱硫处理;脱硫处理后的锅炉尾气通过烟囱4外排,而氨水对锅炉尾气脱硫后得到亚硫酸铵溶液;所述锅炉尾气温度为110-190℃,压力为0.2-1.0mpa,氨水浓度为:5-10%;

90.步骤2:亚硫酸铵溶液经过粉尘过滤器5除去烟气中的粉尘杂质后送至亚硫酸铵氧化器7,粉尘杂质通过粉尘过滤器5的杂质出口进入杂质回收罐6中;

91.步骤3:亚硫酸铵溶液在亚硫酸铵氧化器7中经氧化后得到硫酸铵,硫酸铵作为原料进入第一转化器8中,所述的硫酸铵含水量为3~10%;

92.步骤4:第二沉降器15分离的上清液和步骤3中的硫酸铵在第一转化器8内进行反应,反应结束后送至第一沉降器9;

93.第一转化器8内的反应式为:(nh4)2so4 2kcl=k2so4 2nh4cl;

94.所述第二沉降器15分离的上清液组成质量比为硫酸铵:氯化钾:水=1:4:10;

95.所述的第一转化器8内物料组成为硫酸铵与上清液的质量比为1:7,反应温度为100℃,反应时间4h;

96.步骤5:步骤4中反应的物料进入第一沉降器9内进行沉降,分离出的浆料作为原料送至第二转化器14中,所述第一沉降器9内的沉降时间40min;

97.步骤6:步骤5中第一沉降器9内沉降分离出的上清液送至第一结晶器10进行冷却结晶,结晶完成后送至第一分离器12进行分离,分离出的母液作为原料送至第二转化器14中;所述第一结晶器10的结晶温度至50℃,结晶时间为6h;

98.步骤7:第一沉降器9沉降后的浆料、第一分离器12分离后的母液、上清液槽19中的清液和来自氯化钾原料罐13的氯化钾共同在第二转化器14内进行反应,反应完成后料液送至第二沉降器15进行沉降;

99.所述氯化钾:浆料:母液:清液之间的质量比为1:3:5:3;第二转化器14内的反应时间为4h,反应温度100℃;

100.第二转化器14内的反应式为:(nh4)2so4 2kcl=k2so4 2nh4cl;

101.步骤8:料液送至第二沉降器15进行沉降,沉降完成后分离的料浆送至第二结晶器16内;所述料液在第二沉降器15中的沉降时间为40min;

102.步骤9:所述步骤8中的第二沉降器15分离后的浆料与上清液槽19送来的清液在第二结晶器16内进行结晶,结晶后的料液送至第二离心器17进行离心分离;所述第二结晶器16的结晶温度为50℃,结晶时间为0.5~6h;

103.步骤10:步骤9中所述的第二离心器17进行离心分离后的固体为硫酸钾,将固体硫酸钾送入硫酸钾储罐18内,即可;

104.所述硫酸钾产品经干燥后k2o≥45%,s≥15,cl-≤2.0%。

105.所述步骤6中经过第一分离器12进行分离,分离出的固体为氯化铵,并送入氯化铵

产品储罐11内;产出的氯化铵中n含量≥23.5,水分≤8.5%,na≤1.6%。所述步骤8中料液送至第二沉降器15进行沉降,沉降完成后分离的上清液进入步骤4中的第一转化器8内进行反应。所述步骤9中料液经过第二离心器17进行离心分离后的上清液进入上清液槽19内,为第二转化器14和第二结晶器16提供上清液。

106.实施例3

107.一种锅炉尾气制备硫酸钾的系统,包括脱硫塔2,脱硫塔2的下部一侧与锅炉尾气管道1相连,脱硫塔2的上部与氨水储罐3相连,脱硫塔2的顶部与烟囱4相连,所述脱硫塔2的底部液相出口与副产氯化铵单元相连;副产氯化铵单元中第一沉降器9的浆料出口和第一分离器12的母液出口分别与用于反应产出硫酸钾的第二转化器14进口相连,第二转化器14的进口与氯化钾原料罐13相连,第二转化器14的出口与硫酸钾储罐18相连。所述副产氯化铵单元包括亚硫酸铵氧化器7,亚硫酸铵氧化器7的硫酸铵出口与第一转化器8的进口相连,第一转化器8的出口与第一沉降器9相连,第一沉降器9的上清液出口与第一结晶器10相连,第一结晶器10的结晶物出口与第一分离器10相连,第一分离器10的固体出口与氯化铵产品储罐11相连。所述脱硫塔2的底部液相出口和副产氯化铵单元之间还设有粉尘过滤器5,粉尘过滤器5的液相出口与亚硫酸铵氧化器7的进口相连,粉尘过滤器5的杂质出口与杂质回收罐6相连。所述第二转化器14的出口与第二沉降器15相连,第二沉降器15的的沉淀物出口与第二结晶器16相连,第二结晶器16的结晶物出口与第二分离器17相连,第二分离器17的固体出口与硫酸钾储罐18相连。所述第二沉降器15的上清液出口与第一转化器8的进口相连。所述第二分离器17的母液出口与上清液槽19的进口相连,上清液槽19的出口分别与第二转化器14和第二结晶器16的进口相连。

108.本发明还提供了一种锅炉尾气制备硫酸钾的系统的制备方法,包括如下步骤:

109.步骤1:锅炉尾气通过锅炉尾气管道1进入脱硫塔2中,锅炉尾气在脱硫塔2内上行与来自氨水储罐3的氨水逆流接触,对锅炉尾气进行脱硫处理;脱硫处理后的锅炉尾气通过烟囱4外排,而氨水对锅炉尾气脱硫后得到亚硫酸铵溶液;所述锅炉尾气温度为110-190℃,压力为0.2-1.0mpa,氨水浓度为:5-10%;

110.步骤2:亚硫酸铵溶液经过粉尘过滤器5除去烟气中的粉尘杂质后送至亚硫酸铵氧化器7,粉尘杂质通过粉尘过滤器5的杂质出口进入杂质回收罐6中;

111.步骤3:亚硫酸铵溶液在亚硫酸铵氧化器7中经氧化后得到硫酸铵,硫酸铵作为原料进入第一转化器8中,所述的硫酸铵含水量为3~10%;

112.步骤4:第二沉降器15分离的上清液和步骤3中的硫酸铵在第一转化器8内进行反应,反应结束后送至第一沉降器9;

113.第一转化器8内的反应式为:(nh4)2so4 2kcl=k2so4 2nh4cl;

114.所述第二沉降器15分离的上清液组成质量比为硫酸铵:氯化钾:水=1:2.5:7.5;

115.所述的第一转化器8内物料组成为硫酸铵与上清液的质量比为1:1~7,反应温度为75℃,反应时间2.3h;

116.步骤5:步骤4中反应的物料进入第一沉降器9内进行沉降,分离出的浆料作为原料送至第二转化器14中,所述第一沉降器9内的沉降时间22.5min;

117.步骤6:步骤5中第一沉降器9内沉降分离出的上清液送至第一结晶器10进行冷却结晶,结晶完成后送至第一分离器12进行分离,分离出的母液作为原料送至第二转化器14

中;所述第一结晶器10的结晶温度至35℃,结晶时间为3.4h;

118.步骤7:第一沉降器9沉降后的浆料、第一分离器12分离后的母液、上清液槽19中的清液和来自氯化钾原料罐13的氯化钾共同在第二转化器14内进行反应,反应完成后料液送至第二沉降器15进行沉降;

119.所述氯化钾:浆料:母液:清液之间的质量比为1:2:3:2;第二转化器14内的反应时间为2.3h,反应温度75℃;

120.第二转化器14内的反应式为:(nh4)2so4 2kcl=k2so4 2nh4cl;

121.步骤8:料液送至第二沉降器15进行沉降,沉降完成后分离的料浆送至第二结晶器16内;所述料液在第二沉降器15中的沉降时间为23min;

122.步骤9:所述步骤8中的第二沉降器15分离后的浆料与上清液槽19送来的清液在第二结晶器16内进行结晶,结晶后的料液送至第二离心器17进行离心分离;所述第二结晶器16的结晶温度为35℃,结晶时间为3.3h;

123.步骤10:步骤9中所述的第二离心器17进行离心分离后的固体为硫酸钾,将固体硫酸钾送入硫酸钾储罐18内,即可;

124.所述硫酸钾产品经干燥后k2o≥45%,s≥15,cl-≤2.0%。

125.所述步骤6中经过第一分离器12进行分离,分离出的固体为氯化铵,并送入氯化铵产品储罐11内;产出的氯化铵中n含量≥23.5,水分≤8.5%,na≤1.6%。所述步骤8中料液送至第二沉降器15进行沉降,沉降完成后分离的上清液进入步骤4中的第一转化器8内进行反应。所述步骤9中料液经过第二离心器17进行离心分离后的上清液进入上清液槽19内,为第二转化器14和第二结晶器16提供上清液。

126.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。