1.本发明属于建筑技术领域,具体涉及一种装配式梁柱节点及方法。

背景技术:

2.这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

3.装配式混凝土框架结构是装配式结构体系中应用最广,也是最适合建筑装配化的一种结构形式。该结构通常是指梁、柱、楼板等承重构件部分或全部采用预制,通过运输手段运送到施工现场,再在施工现场进行节点连接,从而形成整体的结构体系。相比于传统现浇框架结构,有生产效率高、建设周期短、质量可靠、施工安全、耗费人力少等优点。但是,装配式混凝土框架结构也存在整体性较差、连接难度大、设计难度大等不足。

4.根据连接节点处连接方式的不同,装配式混凝土框架节点可分为装配式湿连接节点和装配式干连接节点。

5.装配式湿连接节点是指预制梁、柱或t形构件在结合部位利用钢筋连接同时,通过在预制构件结合部位后浇混凝土连接而成的连接方式。各国学者在连接钢筋、连接钢绞线、后浇混凝土性能、槽口构造钢筋等方面进行了研究,提出了一系列相对完整的理论体系和不同的节点形式,使得装配式结构在整体性能、承载能力和耗能能力有了较大的提高。

6.装配式混凝土框架节点的干连接形式是指不需要浇筑混凝土,而是在构件内预埋连接部件,通过预应力筋、螺栓或焊接等方式进行连接的节点形式。

7.但发明人发现,常用的全预制装配式框架的干式连接存在构造复杂、传力不直接、不易施工、造价较高等问题。

技术实现要素:

8.针对现有技术存在的不足,本发明的目的是提供一种装配式梁柱节点及方法,该梁柱节点使预制柱和梁之间的连接合理可靠、受力性能良好、减少现场工作量。

9.为了实现上述目的,本发明是通过如下的技术方案来实现:

10.第一方面,本发明提供了一种装配式梁柱节点,包括两相对设置的外包套筒,所述外包套筒包括柱套筒,柱套筒与梁套筒垂直连接,梁套筒内供预制梁穿入并与其固定连接;所述柱套筒为c字形结构,两外包套筒的柱套筒相对连接供预制柱穿过,且柱套筒和预制柱固定连接。

11.作为进一步的技术方案,所述柱套筒c字形结构开口处设置外伸翼缘,两外包套筒的外伸翼缘之间固定连接。

12.作为进一步的技术方案,所述外伸翼缘和柱套筒之间设置翼缘加劲肋。

13.作为进一步的技术方案,外伸翼缘和柱套筒垂直连接,翼缘加劲肋和外伸翼缘、柱套筒均垂直连接。

14.作为进一步的技术方案,所述柱套筒对应于梁套筒连接处设置通道,通道与梁套筒竖向截面的尺寸相同。

15.作为进一步的技术方案,所述预制柱穿过两外包套筒柱套筒围成的空间,预制梁穿过梁套筒的空间,并与预制柱侧部相贴。

16.作为进一步的技术方案,所述柱套筒和梁套筒之间设置梁柱间加劲肋,梁柱间加劲肋和柱套筒、梁套筒均垂直连接。

17.作为进一步的技术方案,所述预制柱在横向与柱套筒通过横向长杆螺栓连接,预制梁在纵向与梁套筒通过竖向长杆螺栓连接。

18.作为进一步的技术方案,所述预制柱、预制梁、柱套筒和梁套筒均设有预留螺栓孔洞。

19.第二方面,本发明还提供了一种如上所述的装配式梁柱节点的安装方法,包括以下步骤:

20.将外包套筒的梁套筒套在预制梁的一端,并固定梁套筒和预制梁;

21.固定预制柱的位置,将两外包套筒的柱套筒套于预制柱外部,将预制柱和柱套筒固定连接;

22.将两外包套筒在柱套筒外伸翼缘部位固定连接,从而将梁柱连接为一体。

23.上述本发明的有益效果如下:

24.本发明的装配式梁柱节点,外包套筒的柱套筒和梁套筒可在工厂预制而成,现场施工时只需将预制梁和梁套筒连接,将柱套筒和预制柱连接,两外包套筒进行连接,即可实现整体施工;各处连接大量采用螺栓连接,焊接工作均在工厂完成,能节省大量人力资源,增大施工效率,节约工期;减少现场时的人力资源消耗,减少对施工技术人员的要求。

25.本发明的装配式梁柱节点,受力性能好,构件在受力时,可在外伸翼缘处形成弯矩,使外伸翼缘和其上的螺栓承载部分来自节点处的力,以减少连接预制柱和柱钢套筒之间螺栓的承载压力,能够有效改善节点处的变形能力和承载能力。

26.本发明的装配式梁柱节点,装配程度化高,梁柱节点大量采用干连接,不需要后续的浇筑混凝土工作,结构组装便捷,干式连接式预制构件的破坏程度小,易于震后的更换和修复,结构恢复性能好。

附图说明

27.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

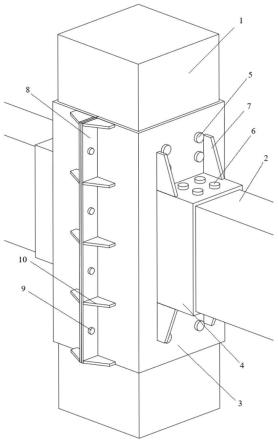

28.图1为本发明装配式梁柱节点整体示意图;

29.图2为本发明装配式梁柱节点分解结构示意图;

30.图3为本发明装配式梁柱节点中外包套筒与连接螺栓示意图;

31.图4为本发明装配式梁柱节点的侧视示意图;

32.图5为本发明装配式梁柱节点的俯视示意图;

33.图6为本发明装配式梁柱节点的主视示意图;

34.图中:为显示各部位位置而夸大了互相间间距或尺寸,示意图仅作示意使用;

35.其中,1预制柱,2预制梁,3柱套筒,4梁套筒,5横向长杆螺栓,6竖向长杆螺栓,7梁柱间加劲肋,8外伸翼缘,9短杆螺栓,10翼缘加劲肋,11外包套筒,12通道。

具体实施方式

36.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

37.本发明的一种典型的实施方式中,如图1-图6所示,提出一种装配式梁柱节点,包括预制柱1、预制梁2、柱套筒3、梁套筒4、横向长杆螺栓5、竖向长杆螺栓6、梁柱间加劲肋7、外伸翼缘8、短杆螺栓9和翼缘加劲肋10;其中,预制柱1、预制梁2、柱套筒3、梁套筒4和外伸翼缘8上设有预留螺栓孔洞,预制柱和预制梁的螺栓孔洞根据预制梁柱内部钢筋骨架合理设置。

38.柱套筒3和梁套筒4相垂直连接,且柱套筒3和梁套筒4之间设置梁柱间加劲肋7,梁柱间加劲肋7和柱套筒3、梁套筒4均垂直连接;梁套筒4为闭式结构,本实施例中将梁套筒4的竖向截面设为矩形,柱套筒3为开式结构,本实施例中将柱套筒3的横向截面设为c字形。

39.柱套筒3对应于梁套筒4连接处设置通道12,通道为开口形式,通道与梁套筒4竖向截面的尺寸相同,梁套筒4套设于预制梁2外部,梁套筒4的内壁尺寸等于或略大于预制梁的外壁尺寸。

40.柱套筒3c字形结构开口处设置外伸翼缘8,外伸翼缘8和柱套筒3之间设置翼缘加劲肋10;具体的,外伸翼缘8和柱套筒3垂直连接,翼缘加劲肋10和外伸翼缘8、柱套筒3均垂直连接。

41.工厂预制时,将柱套筒3和梁套筒4通过梁柱间加劲肋7在工厂中焊接,再在柱套筒3c字形结构开口处通过翼缘加劲肋10连接外伸翼缘8,组成整体外包套筒11。

42.两外包套筒11相对连接将预制柱1套设于其中,两外包套筒的柱套筒3相对连接,具体的,将两外包套筒11柱套筒3的外伸翼缘8相对贴紧,并通过短杆螺栓9将两外包套筒11柱套筒3的外伸翼缘8紧固连接。

43.柱套筒3的横向截面尺寸为预制柱1尺寸的一半,两外包套筒11的柱套筒3相对连接后形成横向截面为矩形的整筒体,将预制柱1套设其中。

44.预制柱1在横向与柱套筒3通过横向长杆螺栓5连接,预制梁2在纵向与梁套筒3通过竖向长杆螺栓6连接,预制梁2、预制柱1之间直接接触,最后两外伸翼缘8通过短杆螺栓9连接,以实现两外包套筒的连接。

45.具体的,预制柱1与柱套筒3的连接通过四个高强度的长螺杆螺栓连接;预制梁2与梁套筒4的连接通过四个高强度的长螺杆螺栓连接;整体外包套筒上的两侧两外伸翼缘8与柱套筒3之间通过五道均匀布置的加劲肋连接;两片外伸翼缘8通过四个均匀布置的短杆螺栓9连接;竖向柱套筒3与横向梁套筒4上预留螺栓孔洞间隔设置,且不与梁柱中钢筋位置冲突。加劲肋高度小于或等于所连接的构件。

46.在将长杆螺栓和预制柱或预制梁连接时,使横向长杆螺栓5穿过柱套筒3的预留螺栓孔洞和预制柱,将预制柱和外包套筒进行连接;使竖向长杆螺栓6穿过梁套筒4的预留螺栓孔洞和预制梁,将预制梁和外包套筒连接。

47.预制柱1穿过两外包套筒11的柱套筒3围成的空间,预制梁2穿过梁套筒4的空间,并与预制柱1侧部相贴。

48.两片外伸翼缘8与外包柱套筒3垂直设置,外伸翼缘8厚度设置为12mm。

49.竖向柱套筒3适宜预制柱尺寸,横向梁套筒4适宜预制梁尺寸,柱套筒3与梁套筒4的厚度均为16mm。

50.该装配式梁柱节点施工工艺成熟,施工方便,大大减少施工时间,由于加劲肋和侧边外伸翼缘的作用,大大增加了构件的承载力。

51.该装配式梁柱节点各构件拼装顺序如下:

52.第一,将预制好的外包套筒(如图3)的梁套筒套在预制梁的一端,并用螺栓固定梁套筒和预制梁;每个外包套筒均与一个预制梁连接;

53.第二,固定预制柱的位置,将步骤一里装配好的外包套筒和预制梁固定在预制柱上,位置由预制柱和外包套筒上的预留孔洞确定,将预制柱和外包套筒柱套筒通过螺栓连接;

54.第三,将两外包套筒在外伸翼缘部位通过螺栓连接,从而将梁柱连接为一体。

55.通过上述节点的施工工序,完成整个梁柱节点结构的施工和现场安装。

56.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。