1.本技术属于压紧铜嘴装置的技术领域,尤其涉及一种激光焊接用的压紧铜嘴装置。

背景技术:

2.随着科技的发展,电池在装配工艺中需要对侧板和端板进行激光焊接,侧板和端板作为待焊接件,安装于定位夹具中,侧板和端板之间的焊接位置被激光枪进行焊接,侧板和端板定位于定位夹具,现有的定位夹具主要对侧板和端板之间的连接处进行夹紧,而侧板和端板的侧壁并没有完全被夹紧,导致现有的待焊接件的一部分侧壁存在松动情况,从而影响了待焊接件的焊接效果。

技术实现要素:

3.本技术实施例提供一种激光焊接用的压紧铜嘴装置,以解决现有的待焊接件的一部分侧壁存在松动情况的问题。

4.第一方面,本技术实施例提供一种激光焊接用的压紧铜嘴装置,包括:底座;定位组件,安装于所述底座;所述定位组件包括多个定位件,多个所述定位件相邻布置,并围合形成定位槽,多个所述定位件分别接触处于所述定位槽的待焊接件的侧壁,并用于定位待焊接件;铜嘴组件,设置于所述定位组件的一侧;所述铜嘴组件包括移动座和铜嘴,所述移动座可移动地安装于所述底座,所述铜嘴安装于所述移动座,并随着所述移动座的移动而朝向所述定位槽移动,并结合多个所述定位件共同夹紧待焊接件。

5.可选的,所述铜嘴设有第一气孔,所述第一气孔沿水平方向朝向处于所述定位槽的待焊接件;所述移动座设有第一出气端和第二气孔,所述第二气孔连通所述第一气孔,所述第一出气端用于输出空气,所述空气经所述第二气孔、所述第一气孔输出至待焊接件。

6.可选的,所述移动座设有顶板,所述顶板设有所述第一出气端、多个排气孔,所述第一出气端连通多个所述排气孔,多个所述排气孔沿所述顶板的长度方向间隔布置,并连通所述第二气孔。

7.可选的,所述移动座设有底板,所述底板设有第一集尘端、抽气孔,所述第一集尘端连通所述抽气孔,所述抽气孔连通所述第二气孔和所述第一气孔,并在所述第一集尘端处于工作状态时抽取待焊接件在焊接过程中的灰尘。

8.可选的,所述底板呈倾斜布置,所述抽气孔沿所述底板的长度方向开设,并相对于多个所述排气孔布置。

9.可选的,所述移动座的一侧连接有第一连接板和第二连接板;所述第一连接板通过导轨连接于所述底座;所述激光焊接用的压紧铜嘴装置还包括气缸,所述气缸的固定端连接于所述底座,所述气缸的输出端连接于所述第二连接板,并带动所述移动座相对于所

述底座移动。

10.可选的,所述第一气孔呈八字形,并朝向处于所述定位槽的待焊接件渐缩。

11.可选的,所述铜嘴设有第一流道,所述第一流道设置所述第一气孔的一侧,并处于所述定位槽的待焊接件;所述铜嘴连接有氮气进气端,所述氮气进气端连通所述第一流道,并向处于所述定位槽的待焊接件输出氮气。

12.可选的,多个所述定位件分别为第一定位件、第二定位件和第三定位件,所述第一定位件和所述第二定位件相对布置,并夹设所述待焊接件的两侧壁;所述第二定位件可移动地安装于所述底座,并靠近或远离所述第一定位件;所述第三定位件抵压所述待焊接件的上侧壁。

13.第二方面,本技术实施例提供一种激光焊接设备,包括上述的激光焊接用的压紧铜嘴装置。

14.本技术实施例提供的激光焊接用的压紧铜嘴装置,定位组件安装于底座;定位组件包括多个定位件,多个定位件相邻布置,并围合形成定位槽,多个定位件分别接触处于定位槽的待焊接件的侧壁,并用于定位待焊接件;铜嘴组件设置于定位组件的一侧;铜嘴组件包括移动座和铜嘴,移动座可移动地安装于底座,铜嘴安装于移动座,并随着移动座的移动而朝向定位槽移动,并结合多个定位件共同夹紧待焊接件,此时,待焊接件的多个侧壁分别被多个定位件接触,并且铜嘴在移动座的带动下接触待焊接件的侧壁,铜嘴在接触待焊接件时不损坏待焊接件的侧壁,铜嘴与多个定位件沿不同方向定位待焊接件,避免待焊接件的一部分侧壁存在松动情况,保证了待焊接件的定位强度,以便于提高待焊接件的焊接效果。

附图说明

15.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对本领域技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

16.为了更完整地理解本技术及其有益效果,下面将结合附图来进行说明。其中,在下面的描述中相同的附图标号表示相同部分。

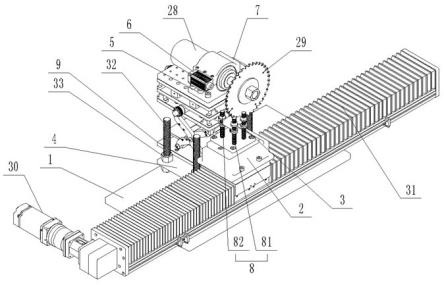

17.图1为本技术实施例提供的激光焊接用的压紧铜嘴装置的结构示意图。

18.图2为本技术实施例提供的激光焊接用的压紧铜嘴装置的俯视图。

19.图3为图2中的a向的剖视图。

20.图4为图2中的b向的剖视图。

具体实施方式

21.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

22.随着科技的发展,电池在装配工艺中需要对侧板和端板进行激光焊接,侧板和端板作为待焊接件,安装于定位夹具中,侧板和端板之间的焊接位置被激光枪进行焊接,侧板

和端板定位于定位夹具,现有的定位夹具主要对侧板和端板之间的连接处进行夹紧,而侧板和端板的侧壁并没有完全被夹紧,导致现有的待焊接件的一部分侧壁存在松动情况,从而影响了待焊接件的焊接效果。

23.本技术实施例提供一种激光焊接用的压紧铜嘴装置100及激光焊接设备,以解决现有的待焊接件的一部分侧壁存在松动情况的问题。

24.本技术实施例提供的激光焊接用的压紧铜嘴装置100可应用于激光焊接设备,并属于激光焊接设备的一部分。示例性的,请参阅图1至图4,本技术实施例提供一种激光焊接用的压紧铜嘴装置100,激光焊接用的压紧铜嘴装置100用于对待焊接件进行多向定位,此时,激光焊接用的压紧铜嘴装置100包括底座10、定位组件20和铜嘴组件30,定位组件20和铜嘴组件30均安装于底座10,铜嘴组件30设置于定位组件20的一侧。

25.底座10作为激光焊接用的压紧铜嘴装置100的支撑部件,支撑定位组件20和铜嘴组件30。

26.定位组件20安装于底座10;定位组件20包括多个定位件21,多个定位件21相邻布置,并围合形成定位槽21a,多个定位件21分别接触处于定位槽21a的待焊接件的侧壁,并用于定位待焊接件,此时,多个定位件21沿不同方向对待焊接件进行定位,并且保证了待焊接件在多个方向的限位。

27.其中,多个定位件21分别为第一定位件211、第二定位件212和第三定位件213,第一定位件211和第二定位件212相对布置,并夹设待焊接件的两侧壁;第三定位件213抵压待焊接件的上侧壁。

28.此时,第一定位件211、第二定位件212分别夹设于待焊接件的两侧壁,第三定位件213抵压待焊接件的上侧壁,此时,待焊接件在水平方向和上下方向均受到定位件21的限制,避免了待焊接件在各个方向存在松动情况。

29.可选的,第二定位件212可移动地安装于底座10,并靠近或远离第一定位件211,此时,第二定位件212通过移动轴连接于底座10,并且在第一按压型肘夹的带动下靠近第一定位件211,第二定位件212和第一定位件211共同夹紧待焊接件的两侧壁,并且通过第二定位件212和第一定位件211之间的距离调整适配不同长度的待焊接件。

30.铜嘴组件30设置于定位组件20的一侧;铜嘴组件30包括移动座31和铜嘴32,移动座31可移动地安装于底座10,铜嘴32安装于移动座31,并随着移动座31的移动而朝向定位槽21a移动,并结合多个定位件21共同夹紧待焊接件。

31.此时,待焊接件的多个侧壁分别被多个定位件21接触,并且铜嘴32在移动座31的带动下接触待焊接件的侧壁,铜嘴32在接触待焊接件时不损坏待焊接件的侧壁,铜嘴32与多个定位件21沿不同方向定位待焊接件,避免待焊接件的一部分侧壁存在松动情况,保证了待焊接件的定位强度,以便于提高待焊接件的焊接效果,另外,待焊接件在水平方向和上下方向均受到定位限制。

32.铜嘴32设有第一气孔321,第一气孔321沿水平方向朝向处于定位槽21a的待焊接件,此时,第一气孔321呈八字形,并朝向处于定位槽21a的待焊接件渐缩,以便于气体经第一气孔321输出至处于定位槽21a的待焊接件。可选的,第一气孔321沿上下方向开设于铜嘴32。

33.另外,铜嘴32设有第一流道322,第一流道322设置第一气孔321的一侧,并处于定

位槽21a的待焊接件;铜嘴32连接有氮气进气端323,氮气进气端323连通第一流道322,并向处于定位槽21a的待焊接件输出氮气,此时,氮气进气端323输出氮气,氮气经第一流道322朝向处于定位槽21a的待焊接件输送,氮气作为待焊接件的保护气体,并且便于提高待焊接件的焊接效果。

34.此时,氮气沿着第一流道322输出至处于定位槽21a的待焊接件,并与经第一气孔321输出的空气汇聚于处于定位槽21a的待焊接件。

35.移动座31设有第一出气端311和第二气孔312,第二气孔312连通第一气孔321,第一出气端311用于输出空气,空气经第二气孔312、第一气孔321输出至待焊接件。

36.此时,移动座31设有顶板,顶板设有第一出气端311、多个排气孔313,第一出气端311连通多个排气孔313,多个排气孔313沿顶板的长度方向间隔布置,并连通第二气孔312。

37.第一出气端311输出空气,空气沿着多个排气孔313均匀地进入至第二气孔312,并经第二气孔312连通第一气孔321,以便于空气依次经过多个排气孔313、第二气孔312和第一气孔321。

38.另外,移动座31设有底板,底板设有第一集尘端314、抽气孔315,第一集尘端314连通抽气孔315,抽气孔315连通第二气孔312和第一气孔321,并在第一集尘端314处于工作状态时抽取待焊接件在焊接过程中的灰尘,以便于回收待焊接件在焊接过程中的灰尘,避免灰尘污染环境。

39.可选的,底板呈倾斜布置,抽气孔315沿底板的长度方向开设,并相对于多个排气孔313布置,此时,抽气孔315沿底板的长度方向开设,抽气孔315的空间逐步增大,并且增加了抽气孔315的集尘量,提高了激光焊接用的压紧铜嘴装置100的集尘效果。

40.可选的,移动座31的一侧连接有第一连接板317和第二连接板316;第一连接板317通过导轨连接于底座10;激光焊接用的压紧铜嘴装置100还包括气缸40,气缸40的固定端连接于底座10,气缸40的输出端连接于第二连接板316,并带动移动座31相对于底座10移动。

41.第二方面,本技术实施例提供一种激光焊接设备,包括上述的激光焊接用的压紧铜嘴装置100。

42.本技术实施例提供的激光焊接用的压紧铜嘴装置100及激光焊接设备,定位组件20安装于底座10;定位组件20包括多个定位件21,多个定位件21相邻布置,并围合形成定位槽21a,多个定位件21分别接触处于定位槽21a的待焊接件的侧壁,并用于定位待焊接件;铜嘴组件30设置于定位组件20的一侧;铜嘴组件30包括移动座31和铜嘴32,移动座31可移动地安装于底座10,铜嘴32安装于移动座31,并随着移动座31的移动而朝向定位槽21a移动,并结合多个定位件21共同夹紧待焊接件,此时,待焊接件的多个侧壁分别被多个定位件21接触,并且铜嘴32在移动座31的带动下接触待焊接件的侧壁,铜嘴32在接触待焊接件时不损坏待焊接件的侧壁,铜嘴32与多个定位件21沿不同方向定位待焊接件,避免待焊接件的一部分侧壁存在松动情况,保证了待焊接件的定位强度,以便于提高待焊接件的焊接效果。

43.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

44.在本技术的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个特征。

45.以上对本技术实施例所提供的激光焊接用的压紧铜嘴装置进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。