1.本发明涉及机械加工监控技术领域,尤其涉及一种机床温度监控系统及方法。

背景技术:

2.在利用机床进行生产加工的过程中,机床的热变形会严重影响机床加工精度。机床的环境温度变化、机械运动摩擦发热、切削热、电机运转发热等都是造成机床热变形的关键因素。

3.目前的机床自身可以通过冷却管路对机床本体发热部件进行温度管控,对机床热变形起到一定的抑制作用。但在产品加工精度要求高时,机床环境温度变化对机床热变形以及最终产品加工精度的影响也是不容忽视的,越是精密的加工,对环境温度的要求就越是苛刻。因此现有技术中采用恒温车间提供机床加工的恒温环境。

4.然而,当恒温车间较大时,每台机床局部的环境温度并不能很好地保证恒定。当恒温车间温控效果不理想甚至温控失效时,若不能够及时干预机床的加工运行,会导致恒温车间内的机床连续加工出废品。并且,即使车间中只有一台机床加工,整个车间的恒温系统都要工作,这就造成了恒温车间运行成本高。同时人员在车间进出活动,也容易造成环境温度的波动。

5.因此,提出一种简单、低成本的机床温度监控系统和方法,保证加工精度,对机械加工监控技术领域具有重要意义。

技术实现要素:

6.本发明提供一种机床温度监控系统及方法,用以解决现有技术中恒温车间温控效果不理想、成本高的缺陷,实现简单、低成本地监控机床温度。

7.本发明提供一种机床温度监控系统及方法。

8.机床温度监控系统包括:隔离室,适于容置所述机床;温度采集模块,设置于所述隔离室内部,适于获取所述隔离室内的实际环境温度以及所述机床的关键部件的实际部件温度;机床监视模块,设置于所述隔离室内部,适于获取所述机床的加工状态信息;控制模块,设置于所述隔离室外部,并与所述温度采集模块、所述机床监视模块电性连接,以对所述温度采集模块和所述机床监视模块的获取结果进行显示和处理;状态指示模块,所述状态指示模块与所述控制模块电性连接,适于响应于所述控制模块显示报警状态。

9.根据本发明提供的机床温度监控系统,还包括:温度调节模块,适于调节所述隔离室内的所述实际环境温度;机床制冷模块,适于调节所述关键部件的所述实际部件温度;所述控制模块与所述温度调节模块、所述机床制冷模块电性连接,以控制所述隔

离室内的所述实际环境温度以及所述关键部件的实际部件温度。

10.根据本发明提供的机床温度监控系统,所述机床监视模块包括:通讯组件,适于访问所述机床的所述加工状态信息;摄制组件,适于对所述机床的运行进行实时记录。

11.根据本发明提供的机床温度监控系统,所述加工状态信息包括:机床坐标信息、机床运行模式信息、程序状态信息、进给速度信息、进给倍率信息、主轴转速信息、主轴倍率信息、进给轴负载信息、主轴负载信息、报警提示信息中的至少一种。

12.根据本发明提供的机床温度监控系统,所述关键部件包括:丝杠、转台、主轴、切削液箱、运动轴、工作台、床身中的至少一个。

13.本发明还提供一种机床温度监控方法,包括:确定用户设定的隔离室内的预设环境温度以及所述机床的关键部件的预设部件温度;获取所述隔离室内的实际环境温度、所述关键部件的实际部件温度以及所述机床的加工状态信息;若所述实际环境温度与所述预设环境温度偏离;或所述实际部件温度与所述预设部件温度偏离,则主动调节所述实际环境温度或所述实际部件温度;若所述实际环境温度与所述预设环境温度的偏差超出环境预设报警偏差,或所述实际部件温度与所述预设部件温度的偏差超出部件预设报警偏差,或所述机床的所述加工状态信息为报警提示信息,则状态指示模块显示报警状态。

14.根据本发明提供的机床温度监控方法,所述所述实际部件温度与所述预设部件温度的偏差超出部件预设报警偏差,则状态指示模块显示报警状态的步骤,包括:若所述实际部件温度与所述预设部件温度的偏差超出所述部件预设报警偏差,则所述状态指示模块显示报警状态,并控制所述机床监视模块的摄制组件录制运行画面,储存所述加工状态信息、所述实际部件温度以及所述运行画面。

15.根据本发明提供的机床温度监控方法,还包括:确定所述关键部件的预设停机偏差;若所述实际部件温度与所述预设部件温度的偏差超出所述预设停机偏差,控制所述机床停机,状态指示模块显示停机报警状态。

16.根据本发明提供的机床温度监控方法,还包括:基于所述实际环境温度、所述实际部件温度以及所述加工状态信息,生成图像态显示信息和周期性记录。

17.根据本发明提供的机床温度监控方法,所述基于所述实际环境温度、所述实际部件温度以及所述加工状态信息,生成图像态显示信息和周期性记录的步骤,包括:响应于用户的抓图操作,控制所述机床监视模块的摄制组件拍摄运行画面,储存所述加工状态信息、所述实际部件温度以及所述运行画面;响应于用户的录像操作,控制所述机床监视模块的所述摄制组件录制运行画面,储存所述加工状态信息、所述实际部件温度以及所述运行画面。

18.本发明提供的机床温度监控系统,通过设置隔离室来容置机床,使得机床环境温

度能够更好地保持恒定;通过将多台机床容置于不同的隔离室,可以实现对多台机床的分区域控制,增强了温度控制的精度和灵活性。通过将控制模块设置于隔离室外部,并与温度采集模块、机床监视模块电性连接,使得用户可以在不进出隔离室的前提下,掌控温度以及机床的加工情况,减少了人员进出对环境温度的影响。通过设置状态指示模块,使得在温度或机床加工状态异常时可以及时示警,从而让用户进行及时的了解和处理,避免连续产出废品。

附图说明

19.为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

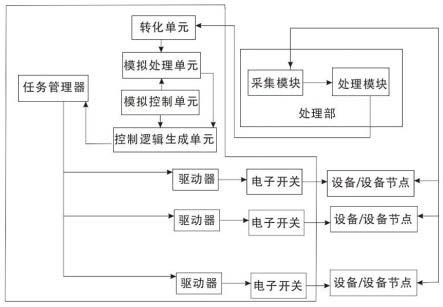

20.图1是本发明提供的机床温度监控系统的结构示意图;图2是本发明提供的机床温度监控方法的流程示意图;图3是本发明提供的电子设备的结构示意图。

21.附图标记:0:控制模块;1:隔离室;11:机床;12:温度采集模块;13:机床监视模块;131:通讯组件;132:摄制组件;21:温度调节模块;22:机床制冷模块;3:数据交换设备;4:状态指示模块;310:处理器;320:通信接口;330:存储器;340:通信总线。

具体实施方式

22.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.下面结合图1至图2描述本发明的机床温度监控系统及方法。

24.如图1所示,本发明实施例提供的机床温度监控系统包括:隔离室1,适于容置所述机床11;温度采集模块12,设置于所述隔离室1内部,适于获取所述隔离室1内的实际环境温度以及所述机床11的关键部件的实际部件温度;机床监视模块13,设置于所述隔离室1内部,适于获取所述机床11的加工状态信息;控制模块0,设置于所述隔离室1外部,并与所述温度采集模块12、所述机床监视模块13电性连接,以对所述温度采集模块12和所述机床监视模块13的获取结果进行显示和处理;状态指示模块4,所述状态指示模块4与所述控制模块0电性连接,适于响应于所述控制模块0显示报警状态。

25.本发明提供的机床温度监控系统,通过设置隔离室1来容置机床11,使得机床11环境温度能够更好地保持恒定;通过将多台机床11容置于不同的隔离室1,可以实现对多台机

床11的分区域控制,增强了温度控制的精度和灵活性。通过将控制模块0设置于隔离室1外部,并与温度采集模块12、机床监视模块13电性连接,使得用户可以在不进出隔离室的前提下,掌控温度以及机床11的加工情况,减少了人员进出对环境温度的影响。通过设置状态指示模块4,使得在温度或机床加工状态异常时可以及时示警,从而让用户进行及时的了解和处理,避免连续产出废品。

26.具体来说,隔离室1用于将机床11与车间环境隔离,从而便于对隔离室1内部的机床11进行环境温度控制。本实施例中,隔离室1是在机床11所在位置使用隔温板及钣金件搭建的独立“房间”,设有房间门、通风管。隔离室1可以隔离单台机床,也可以隔离多台机床。换句话说,隔离室1的大小可根据监控机床11的数量而改变。相应地,温度采集模块12的温度测点个数也随之改变。

27.温度采集模块12适于获取隔离室1内的实际环境温度以及机床11的关键部件的实际部件温度。具体地,温度采集模块12包括温度采集板卡和温度传感器。温度传感器分布于隔离室1不同高度不同区域,以获取实际环境温度;还分布于机床11的关键部件,如丝杠、转台、主轴、切削液箱、运动轴、工作台、床身等位置,以获取实际部件温度。不同位置的温度传感器可以用不同的标号加以区分。开启监测后,温度采集模块12将定周期采集各个传感器的温度值,并通过电性连接将温度数据上传给控制模块0进行处理和显示。

28.需要说明的是,在本实施例中,电性连接可以通过数据交换设备3完成。也即,温度采集模块12通过数据交换设备3将温度数据上传给控制模块0。本实施例中,数据交换设备3由io模块、485串口通讯接口和工业交换机构成。

29.所述机床监视模块13包括通讯组件131和摄制组件132。通讯组件131适于访问机床11的加工状态信息。需要说明的是,这里的加工状态信息包括机床坐标信息、机床运行模式信息、程序状态信息、进给速度信息、进给倍率信息、主轴转速信息、主轴倍率信息、进给轴负载信息、主轴负载信息、报警提示信息中的至少一种。摄制组件132通过云台安装在机床11工作台上方,适于对机床11的运行进行实时记录。控制模块0通过与机床监视模块13电性连接,周期获取机床加工状态信息和机床运行画面。可以理解的是,这里的电性连接也可以通过数据交换设备3来实现。具体地,机床监视模块13可以通过以太网与数据交换设备3中的工业交换机连接。

30.控制模块0是整个系统的主控制器,设置于隔离室1外部。本实施例中,控制模块0采用工业平板电脑,并与数据交换设备3连接,也就是与温度采集模块12、机床监视模块13电性连接。控制模块0以图形化的方式实时显示隔离室1内各测点温度以及机床加工状态。控制模块0以图像的形式显示机床11内部的实时工件加工情况。

31.通过这样设置,控制模块0可以对机床11的实际环境温度、关键部件的实际部件温度、机床加工状态进行实时监控,并对机床11内部的工件加工情况以图像的形式实时显示。从而,可以使得用户可以在不进出隔离室的前提下,掌控温度以及机床11的加工情况,减少了人员进出对环境温度的影响。

32.状态指示模块4与控制模块0电性连接,适于响应于所述控制模块0显示报警状态。具体地,状态指示模块4通过数据交换设备3中的io模块来获取控制模块0的报警信息。当机床11出现运行异常时,控制模块0控制状态指示模块4显示报警状态。通过这样设置,使得在温度或机床加工状态异常时可以及时示警,从而让用户进行及时的了解和处理,避免连续

产出废品。

33.本发明实施例提供的机床温度监控系统,还包括:温度调节模块21,适于调节所述隔离室1内的所述实际环境温度;机床制冷模块22,适于调节所述关键部件的所述实际部件温度;所述控制模块0与所述温度调节模块21、所述机床制冷模块22电性连接,以控制所述隔离室1内的所述实际环境温度以及所述关键部件的实际部件温度。

34.具体来说,温度调节模块21也可以通过数据交换设备3与控制模块0连接,从而使得用户在需要调节隔离室1内实际环境温度时,可以通过操作控制模块0来完成调节。类似地,机床制冷模块22通过485串口通讯接口连接于数据交换设备3,以和控制模块0电性连接。用户在需要调节关键部件的实际部件温度时,只需对控制模块0进行操作即可。换句话说,用户可以通过对隔离室1外的控制模块0进行操作,来调节隔离室1内的实际环境温度和机床11关键部件的实际部件温度。在这一过程中用户无需进出隔离室1,有利于隔离室1内温度的精确保持。

35.一些实施例中,控制模块0也可以基于温度采集模块12获取到的环境温度和部件温度,自动控制温度调节模块21和机床制冷模块22,以使温度保持在正常加工状态下的合理温度范围。

36.如图2所示,本发明实施例还提供一种机床温度监控方法,包括:步骤100:确定用户设定的隔离室1内的预设环境温度以及所述机床11的关键部件的预设部件温度;步骤200:获取所述隔离室1内的实际环境温度、所述关键部件的实际部件温度以及所述机床11的加工状态信息;步骤300:若所述实际环境温度与所述预设环境温度偏离;或所述实际部件温度与所述预设部件温度偏离,则主动调节所述实际环境温度或所述实际部件温度;步骤400:若所述实际环境温度与所述预设环境温度的偏差超出环境预设报警偏差,或所述实际部件温度与所述预设部件温度的偏差超出部件预设报警偏差,或所述机床11的所述加工状态信息为报警提示信息,则状态指示模块4显示报警状态。

37.具体来说,关于步骤100,当用户启动控制模块0开始运行时,监控系统初始化,连接各模块,向各模块发送配置数据包。此时控制模块0可以提示用户重新设定隔离室1预设环境温度和机床11关键部件的预设部件温度,也可将上次保存的系统预设温度值,以温度设定命令的形式发送给温度调节模块和机床制冷模块。

38.关于步骤200,用户启动控制模块0的自动监测功能后,控制模块0通过数据交换设备3,周期性获取温度采集模块12所测得的各测点温度,以及机床监视模块13获取到的机床加工状态信息和画面。需要说明的是,根据测点布置位置的不同,获取的温度包括实际环境温度和实际部件温度。

39.关于步骤300,当控制模块0识别到实际环境温度与预设环境温度偏离,或实际部件温度与预设部件温度偏离,则对温度调节模块和机床制冷模块实施主动调节。可以理解的是,当控制模块0识别到的实际环境温度或实际部件温度相对较高时,控制温度调节模块或机床制冷模块降低温度;反之,当控制模块0识别到的实际环境温度或实际部件温度相对较低时,控制温度调节模块或机床制冷模块升高温度。稳定实际环境温度和实际部件温度。

通过这样设置,可以使得实际环境温度和实际部件温度稳定在预设值附近,从而保证机床11加工工件的精度。

40.关于步骤400,若控制模块0识别到实际环境温度与预设环境温度的偏差超出环境预设报警偏差,或实际部件温度与预设部件温度的偏差超出部件预设报警偏差,则状态指示模块4显示报警状态。

41.在实际的生产加工中,由于温度调节受到各种因素影响,比如环境因素、设备故障、调节能力有限等原因,无法保证实际环境温度和实际部件温度始终维持在预设值附近。而若温度偏差过大,势必会影响加工工件的精度。因此,对于环境温度,用户可以预先设定一个环境预设报警偏差。例如,设定环境预设报警偏差为x℃。当实际环境温度高于或低于预设环境温度x℃时,状态指示模块4显示报警状态,以提示用户及时处理。同样地,对于关键部件,用户可以预先设定部件预设报警偏差。当实际部件温度与预设部件温度的偏差大于所设定的部件预设报警偏差时,状态指示模块4显示报警状态。

42.其中,状态指示模块4可以通过光效、声音等手段提醒用户存在异常情况,并能够将产生异常情况的位置信息显示出来,方便用户准确定位、查看和处理。例如,“编号(a)的机床主轴温度异常”。同样地,当控制模块0读取到机床加工状态信息中出现报警提示信息时,状态指示模块4也显示报警状态,提示用户进行处理。例如,“编号(a)的机床处于报警提示状态”。

43.一些实施例中,步骤400还包括:若所述实际部件温度与预设部件温度的偏差超出部件预设报警偏差,则状态指示模块4显示报警状态,并控制所述机床监视模块13的摄制组件132录制运行画面,储存所述加工状态信息、所述实际部件温度以及所述运行画面。

44.具体来说,若控制模块0识别到实际部件温度与预设部件温度的偏差超出部件预设报警偏差,在状态指示模块4显示报警状态的同时,控制模块0会自动开启记录报警发生期间的机床加工状态信息、录制机床11运行画面,并将它们与实际部件温度关联起来合并储存,方便用户后续进行查看和分析产生异常温度的原因。

45.一些实施例中,机床温度监控方法还包括获取所述关键部件的停机温度;若所述实际部件温度与预设部件温度的偏差超出预设停机偏差,控制所述机床11停机,状态指示模块4显示停机报警状态。

46.若机床11关键部件温度过高,不仅无法正常加工工件,还会造成巨大的安全隐患,严重时甚至可能发生燃烧。因此在控制模块0开始运行时,用户可以对于机床11各关键部件的预设停机偏差进行设定。例如,设定预设停机偏差为y℃。当控制模块0识别到实际部件温度与预设部件温度的偏差大于y℃时,机床11将直接停止运行,以提高生产加工的安全性。此时状态指示模块4显示停机报警状态,提醒用户及时处理,避免由于机床11停运导致生产效率降低。

47.本发明实施例提供的机床温度监控方法,还包括:基于所述实际环境温度、所述实际部件温度以及所述加工状态信息,生成图像态显示信息和周期性记录。

48.具体来说,为了便于用户更直观地掌握隔离室1内的情况,控制模块0设置有显示屏幕,可以将获取的信息以图像态的形式显示出来。具体地,对于温度采集模块12所测得的

各测点温度,可以按照时间进行保存记录。换句话说,可以通过时间-温度函数图像的形式进行周期性记录和显示。对于不同的测点,可用标号或文字的形式加以区分。通过这样设置,用户可以直观地了解到各测点的温度变化趋势。此外,在屏幕上还能够同步显示机床监视模块13中的摄制组件132所实时拍摄的画面。对于机床加工状态信息,则可以以文字形式同时进行显示,例如“编号(a)的机床处于正常运行中”。通过这样设置,用户可以便捷地观察机床11内部的加工情况。

49.一些实施例中,上述步骤还包括:响应于用户的抓图操作,控制所述机床监视模块13的摄制组件132拍摄运行画面,储存所述加工状态信息、所述实际部件温度以及所述运行画面;响应于用户的录像操作,控制所述机床监视模块13的所述摄制组件132录制运行画面,储存所述加工状态信息、所述实际部件温度以及所述运行画面。

50.也就是说,在整个监控过程中,用户可以随时进行抓图操作,控制模块0会将抓图时的加工画面、机床加工状态以及各个测点的实际部件温度数据关联储存,形成抓图记录。响应于用户的多次抓图操作,控制模块0可以储存多个抓图记录。用户也可以对储存的抓图记录进行随时查看和调用。

51.类似地,在监控过程中,用户也可以进行录像操作,此时控制模块0会记录加工视频,同时关联记录机床加工状态以及各测点的实际部件温度。

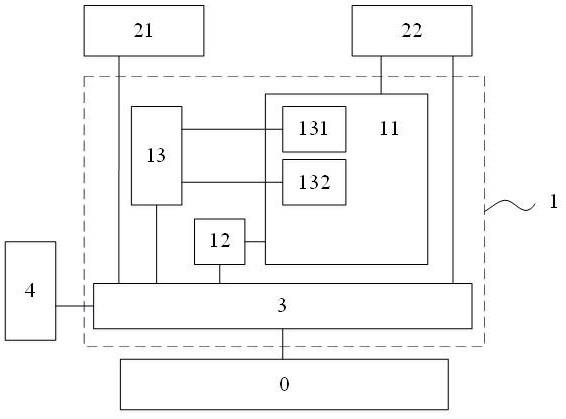

52.图3示例了一种电子设备的实体结构示意图,如图3所示,该电子设备可以包括:处理器(processor)310、通信接口(communications interface)320、存储器(memory)330和通信总线340,其中,处理器310,通信接口320,存储器330通过通信总线340完成相互间的通信。处理器310可以调用存储器330中的逻辑指令,以执行机床温度监控方法,该方法包括:确定用户设定的隔离室内的预设环境温度以及所述机床的关键部件的预设部件温度;获取所述隔离室内的实际环境温度、所述关键部件的实际部件温度以及所述机床的加工状态信息;若所述实际环境温度与所述预设环境温度偏离;或所述实际部件温度与所述预设部件温度偏离,则主动调节所述实际环境温度或所述实际部件温度;若所述实际环境温度与所述预设环境温度的偏差超出环境预设报警偏差,或所述实际部件温度与所述预设部件温度的偏差超出部件预设报警偏差,或所述机床的所述加工状态信息为报警提示信息,则状态指示模块显示报警状态。

53.此外,上述的存储器330中的逻辑指令可以通过软件功能单元的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读取存储介质中。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分或者该技术方案的部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质中,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)执行本发明各个实施例所述方法的全部或部分步骤。而前述的存储介质包括:u盘、移动硬盘、只读存储器(rom,read-only memory)、随机存取存储器(ram,random access memory)、磁碟或者光盘等各种可以存储程序代码的介质。

54.另一方面,本发明还提供一种计算机程序产品,所述计算机程序产品包括计算机

程序,计算机程序可存储在非暂态计算机可读存储介质上,所述计算机程序被处理器执行时,计算机能够执行上述各方法所提供的机床温度监控方法,该方法包括:确定用户设定的隔离室内的预设环境温度以及所述机床的关键部件的预设部件温度;获取所述隔离室内的实际环境温度、所述关键部件的实际部件温度以及所述机床的加工状态信息;若所述实际环境温度与所述预设环境温度偏离;或所述实际部件温度与所述预设部件温度偏离,则主动调节所述实际环境温度或所述实际部件温度;若所述实际环境温度与所述预设环境温度的偏差超出环境预设报警偏差,或所述实际部件温度与所述预设部件温度的偏差超出部件预设报警偏差,或所述机床的所述加工状态信息为报警提示信息,则状态指示模块显示报警状态。

55.又一方面,本发明还提供一种非暂态计算机可读存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现以执行上述各方法提供的机床温度监控方法,该方法包括:确定用户设定的隔离室内的预设环境温度以及所述机床的关键部件的预设部件温度;获取所述隔离室内的实际环境温度、所述关键部件的实际部件温度以及所述机床的加工状态信息;若所述实际环境温度与所述预设环境温度偏离;或所述实际部件温度与所述预设部件温度偏离,则主动调节所述实际环境温度或所述实际部件温度;若所述实际环境温度与所述预设环境温度的偏差超出环境预设报警偏差,或所述实际部件温度与所述预设部件温度的偏差超出部件预设报警偏差,或所述机床的所述加工状态信息为报警提示信息,则状态指示模块显示报警状态。

56.以上所描述的装置实施例仅仅是示意性的,其中所述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部模块来实现本实施例方案的目的。本领域普通技术人员在不付出创造性的劳动的情况下,即可以理解并实施。

57.通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到各实施方式可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件。基于这样的理解,上述技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品可以存储在计算机可读存储介质中,如rom/ram、磁碟、光盘等,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)执行各个实施例或者实施例的某些部分所述的方法。

58.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。