1.本发明涉及机器人控制技术领域,尤其涉及一种反应堆压力容器检测方法及其机器人控制系统。

背景技术:

2.现有反应堆压力容器的超声检测工作采用的是自由度机械手搭载端部效应器进行,其软件控制系统集成于unix操作系统中,无法脱离西屋服务器单独应用,系统的灵活性和适应性较差,功能受限,且部分服务器、运动控制器、驱动器等设备已出现故障,部分零部件已经停产,这对控制系统设备维修造成很大麻烦。

3.为全面实现反应堆压力容器焊缝检测系统的国产化,保证后续役前和在役检测能够有备用设备顺利进行,亟需在现有控制系统设计理念上进行改进和调整。

技术实现要素:

4.本发明提供一种反应堆压力容器检测方法及其机器人控制系统,用以解决现有技术中现有反应堆压力容器的检测系统灵活性和适应性较差,功能受限的缺陷,实现提升检测系统的灵活性和适应性。

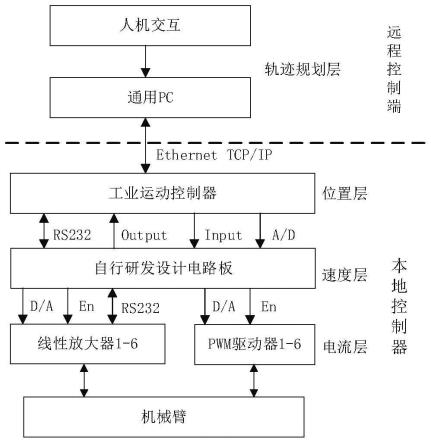

5.本发明提供一种用于反应堆压力容器检测的机器人控制系统,所述机器人控制系统包括轨迹规划层、位置速度控制层和电流控制层,所述轨迹规划层与所述位置速度控制层连接,所述位置速度控制层与所述电流控制层连接,所述电流控制层与机器人连接;

6.所述位置速度控制层包括位置控制层和速度控制层,所述位置控制层采用运动控制模块,所述速度控制层采用fpga控制模块;

7.所述位置控制层,用于根据任务路径规划运动路径,完成机器人关节位置的控制,同时产生速度指令信号;

8.所述速度控制层,用于机器人关节旋转变压器的解码、机器人关节速度环的控制、接收上位机控制指令、产生电流环控制指令、监控驱动器工作状态。

9.根据本发明提供的一种用于反应堆压力容器检测的机器人控制系统,所述运动控制模块包括嵌入式工控机和多轴运动控制卡;

10.所述机器人设于反应堆压力容器的法兰面或下部支撑面。

11.根据本发明提供的一种用于反应堆压力容器检测的机器人控制系统,所述电流控制层包括pwm驱动模块和线性放大器模块;

12.所述pwm驱动模块,用于当所述机器人在岸上调试运行时,进入工作模式;

13.所述线性放大器模块,用于当所述机器人携带端部效应器在所述反应堆压力容器中的水环境中进行巡检作业时,进入工作模式。

14.根据本发明提供的一种用于反应堆压力容器检测的机器人控制系统,所述轨迹规划层包括轨迹规划跟踪控制器;

15.所述轨迹规划跟踪控制器包括神经网络控制器、自适应控制器、鲁棒控制器和加

法器;

16.所述神经网络控制器和所述鲁棒控制器分别与所述加法器连接,所述自适应控制器与所述鲁棒控制器连接。

17.根据本发明提供的一种用于反应堆压力容器检测的机器人控制系统,所述fpga控制模块包括接口电路模块、旋变解码模块和fpga模块;

18.所述fpga模块包括pid控制模块和速度计算模块;

19.所述接口电路模块,包括上位机接口模块和下位机接口模块;

20.所述上位机接口模块,用于接收位置控制层的位置指令,将所述位置指令从差分信号转换为单端信号,并经过a/d转换转变为数字量后传输至所述fpga模块中进行处理;

21.所述下位机接口模块,用于将所述fpga模块产生的电流指令经过d/a转换成模拟量,并进行单端信号转差分信号后传输至电流控制层;

22.所述旋变解码模块,用于对接收关节端和电机端传输的信号进行解码并传输至所述fpga模块中进行处理。

23.本发明还提供一种反应堆压力容器检测方法,所述反应堆压力容器检测方法应用于上述任一项所述的用于反应堆压力容器检测的机器人控制系统,包括:

24.接收上位机传输的指令数据;

25.基于所述指令数据,确定机械手位姿信息、各关节的转速信息和各关节的转向信息;

26.将所述机械手位姿信息、所述转速信息和所述转向信息传输至机器人;

27.其中,所述指令数据用于反应堆压力容器检测。

28.本发明还提供一种反应堆压力容器检测装置,包括:

29.指令数据接口模块,用于接收上位机传输的指令数据;

30.控制信息确定模块,用于基于所述指令数据,确定机械手位姿信息、各关节的转速信息和各关节的转向信息;

31.传输模块,用于将所述机械手位姿信息、所述转速信息和所述转向信息传输至机器人;

32.其中,所述指令数据用于反应堆压力容器检测。

33.本发明还提供一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现如上述的反应堆压力容器检测方法。

34.本发明还提供一种非暂态计算机可读存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现如上述的反应堆压力容器检测方法。

35.本发明还提供一种计算机程序产品,包括计算机程序,所述计算机程序被处理器执行时实现如上述的反应堆压力容器检测方法。

36.本发明提供的反应堆压力容器检测方法及其机器人控制系统,通过本控制系统主要包含轨迹规划层、位置速度控制层(运动控制模块 fgpa控制模块)和电流控制层,采用分模块的形式,并且软件控制系统集成于fgpa控制模块中,使得在控制器、部分服务器、驱动器等设备发生故障时,可以灵活替换,提升了检测系统的灵活性和适应性。和现有控制系统有所不同的是,驱动控制器由常见的io卡、cpu卡、运动控制卡和旋变转换卡的组合更换为

运动控制模块和fpga控制模块的组合,fgpa控制模块使用fgpa作为主控制芯片,用于完成机器人关节旋转变压器的解码、机器人关节速度环的控制、接收上位机控制指令、产生电流环控制指令、监控驱动器工作状态。运动控制模块,用于根据任务路径规划运动路径,完成机器人关节位置的控制,同时产生速度指令信号。

附图说明

37.为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

38.图1是本发明提供的用于反应堆压力容器检测的机器人控制系统的结构示意图;

39.图2是本发明提供的双旋变关节信号处理框图;

40.图3是本发明提供的反应堆压力容器检查时机器人状态模型示意图;

41.图4是本发明提供的轨迹规划跟踪控制器结构框图;

42.图5是本发明提供的fpga控制系统硬件电路结构图;

43.图6是本发明提供的反应堆压力容器检测方法的流程示意图之一;

44.图7是本发明提供的反应堆压力容器检测方法的流程示意图之二;

45.图8是本发明提供的电子设备的结构示意图。

具体实施方式

46.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.下面结合图1-图5描述本发明的用于反应堆压力容器检测的机器人控制系统。

48.请参照图1,本发明提出的用于反应堆压力容器检测的机器人控制系统,包括轨迹规划层、位置速度控制层和电流控制层,所述轨迹规划层与所述位置速度控制层连接,所述位置速度控制层与所述电流控制层连接,所述电流控制层与机器人连接;

49.所述位置速度控制层包括位置控制层和速度控制层,所述位置控制层采用运动控制模块,所述速度控制层采用fpga控制模块;

50.所述位置控制层,用于根据任务路径规划运动路径,完成机器人关节位置的控制,同时产生速度指令信号;

51.所述速度控制层,用于机器人关节旋转变压器的解码、机器人关节速度环的控制、接收上位机控制指令、产生电流环控制指令、监控驱动器工作状态。

52.轨迹规划层中部署有轨迹规划算法,机器人的轨迹规划和速度控制是核反应堆压力容器检测机器人控制系统动重要组成部分,即在机械手进行作业时,通过预设规划路径来设计起始位置到目标位置的合理路径,并且保证各自由度之间力矩平衡,各关节速度、位置无偏差,机械臂及超声检测扫查器与反应堆压力容器内壁等环境结构无碰撞作业,针对不同的检测对象、不同的检测环境,配合末端超声扫查器完成不同速度的自动或手动检测

任务。

53.fpga控制模块用于机器人的关节信号的处理,具体地,对机器人各关节控制信号的处理采用位置环,速度环和电流环组合的闭控制系统,主要由双旋转变压器、调理电路和解码、控制fpga板组成,双旋变关节信号处理框图如图2所示。假设给定位置信号θr,检测实际转子位置信号θf,两者比较后得到位置误差信号δθ=θr-θf,该位置误差信号经过位置调节器pid调节后,通过fpga输出转子转速给定信号ωr;由于实际转子转速信号经实际转子位置信号差分运算后得到ωf,则速度误差信号为指令转子速度与实际速度的差值δω=ωr-ωf,该误差信号作为速度调节器的输入,再经过转速pid调节输出电流指令ir;系统旋转变压器供电电压为24v,其产生的计数脉冲为0v-24v高低电平,检测到的电机实际电流值if,与输出电流指令ir比较后经电流调节器控制算法即可确定功率开关器件导通的占空比,输出相应的pwm波形,使转子按照控制要求运行,从而调整关节速度、位置。

54.本发明提供的用于反应堆压力容器检测的机器人控制系统,通过本控制系统主要包含轨迹规划层、位置速度控制层(运动控制模块 fgpa模块)和电流控制层,采用分模块的形式,并且软件控制系统集成于fgpa控制模块中,使得在控制器、部分服务器、驱动器等设备发生故障时,可以灵活替换,提升了检测系统的灵活性和适应性。和现有控制系统有所不同的是,驱动控制器由常见的io卡、cpu卡、运动控制卡和旋变转换卡的组合更换为运动控制模块和fpga控制模块的组合,fgpa控制模块使用fgpa作为主控制芯片,用于完成机器人关节旋转变压器的解码、机器人关节速度环的控制、接收上位机控制指令、产生电流环控制指令、监控驱动器工作状态。运动控制模块,用于根据任务路径规划运动路径,完成机器人关节位置的控制,同时产生速度指令信号。

55.在一种可能的实施例中,请参照图3,所述运动控制模块包括嵌入式工控机和多轴运动控制卡;

56.所述机器人设于反应堆压力容器的法兰面或下部支撑面。

57.在本实施例中,请参照图3,检测机器人实施检查时,机器人安装于上、下部平台上,平台则坐落在法兰面和下部支撑块上。

58.运动控制模块采用嵌入式工控机 多轴运动控制卡的方式,用于根据任务路径规划运动路径,完成机器人关节位置的控制,同时产生速度指令信号。

59.在一种可能的实施例中,所述电流控制层包括pwm驱动模块和线性放大器模块;

60.所述pwm驱动模块,用于当所述机器人在岸上调试运行时,进入工作模式;

61.所述线性放大器模块,用于当所述机器人携带端部效应器在所述反应堆压力容器中的水环境中进行巡检作业时,进入工作模式。

62.在本实施例中,电流控制层属于驱动器,电流控制层根据机器人运行环境和检测对象的不同,分为pwm驱动模块与线性放大器模块。当机器人在岸上调试运行时,使用pwm驱动模块,当机器人携带端部效应器在压力容器水环境中进行巡检作业时,使用线性放大器驱动以减小对端部效应器的干扰。

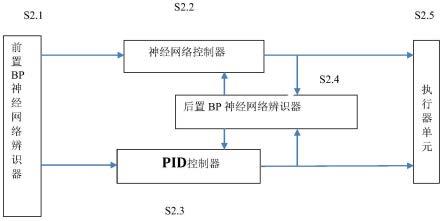

63.在一种可能的实施例中,请参照图4,所述轨迹规划层包括轨迹规划跟踪控制器;

64.所述轨迹规划跟踪控制器包括神经网络控制器、自适应控制器、鲁棒控制器和加法器;

65.所述神经网络控制器和所述鲁棒控制器分别与所述加法器连接,所述自适应控制

器与所述鲁棒控制器连接。

66.机器人轨迹跟踪控制算法以fpga为硬件载体,采用带抗积分饱和的数字pid调节器来设计关节电机驱动控制系统中电流环和速度环控制,外部设置神经网络补偿项来进行参考轨迹趋近的不确定性处理,对轨迹跟踪误差,参数调整,通过自适应鲁棒控制器,以减小检测机器人外部噪声扰动,确保轨迹跟踪鲁棒性。为实现机器人轨迹实时跟踪控制,通过带抗积分饱和的数字pid调节进行位置调整后,采用轨迹跟踪控制算法使机械手各关节按规定转动方式运转,末端按指定轨迹运动。

67.在机器人伺服系统控制过程中,轨迹跟踪误差是其中重要指标,对于机器人轨迹跟踪不确定性过程的处理,采用自适应鲁棒控制策略方式。由于不同关节相互干扰、电流信号和外界环境变化等可重复或不可重复干扰,设机器人的参考轨迹由qd,和来描述,则n自由度刚性连杆机器人的动力学方程表示为其中,符号g(q)、符号符号符号τ和符号d分别为机器人关节惯量、关节长度、关节质量、转矩控制器和外部扰动参数。

68.选取跟踪误差变量e和滑模变量s分别为:

69.e=q

d-q

[0070][0071]

考虑到自适应鲁棒控制器τr为

[0072][0073]

则滑模变量s的轨迹规划跟踪的闭环误差动态方程:

[0074][0075]

其中,ε建模误差,为神经网络权值调节率,rbf的偏置函数,ks为pid控制项。

[0076]

根据误差动态方程,可得出机器人自适应鲁棒轨迹规划跟踪控制器结构框图,如图4。

[0077]

在一种可能的实施例中,所述fpga控制模块包括接口电路模块、旋变解码模块和fpga模块;

[0078]

所述fpga模块包括pid控制模块和速度计算模块;

[0079]

所述接口电路模块,包括上位机接口模块和下位机接口模块;

[0080]

所述上位机接口模块,用于接收位置控制层的位置指令,将所述位置指令从差分信号转换为单端信号,并经过a/d转换转变为数字量后传输至所述fpga模块中进行处理;

[0081]

所述下位机接口模块,用于将所述fpga模块产生的电流指令经过d/a转换成模拟量,并进行单端信号转差分信号后传输至电流控制层;

[0082]

所述旋变解码模块,用于对接收关节端和电机端传输的信号进行解码并传输至所述fpga模块中进行处理。

[0083]

fpga控制模块(控制系统)的电路结构图如图5所示,大体可以分为电源模块、接口电路模块、旋变解码模块和fpga模块等四个模块,通过串行外设接口spi和io口进行通讯。

[0084]

(1)电源模块:电源模块由24伏开关电源输出产生 5v、

±

12v、 3.3v、 1.9v和 2.5v的直流电源,其中

±

12v的直流电源给运算放大器供电; 5v的电源给系统中用到5v的

器件供电,同时产生一路隔离5v电源供io的光耦用; 3.3v、 1.9v和 2.5v的直流电源为fpga提供直流电源。

[0085]

(2)接口电路模块:上位机接口模块接收位置控制层的位置指令,输入电压幅值为

±

10v,对应电机的最大速度,首先把差分信号转换为单端信号,经过16位的a/d转换转变为数字量,关节端的旋转变压器解码的增量信号经过单端转差分信号送到位置控制层。下位机接口模块和trust线性放大器接口,速度控制环产生的电流指令经过ad公司的ad2s1210芯片进行d/a转换转后,由opa4277组成的单端转差分电路变成差分信号送到线性放大器,同时对线性放大器的enable信号进行控制,并接收线性放大器的fault信号,对每个线性放大器扩展一个rs232接口接收线性放大器报错信息。

[0086]

(3)旋变解码模块:旋变解码模块对机器人六个关节的12个旋转变压器进行解码,关节端的旋转变压器用于位置控制层的位置控制,fpga读取绝对位置的同时,关节端旋变产生的a,b,z增量信号送到位置控制层,电机端的旋转变压器用于速度环的控制。

[0087]

(4)fpga模块:fpga采用altera公司的cycloneiii系列,型号为ep3c25f324c7。fpga的调试口和jtag口的如图6所示。fpga模块是系统的中心器件,在fpga内部完成各个模块的接口以及速度环控制的pid算法。

[0088]

请参照图6,本发明还提供一种反应堆压力容器检测方法,所述反应堆压力容器检测方法应用于上述任一项所述的用于反应堆压力容器检测的机器人控制系统,包括:

[0089]

步骤100,接收上位机传输的指令数据;

[0090]

步骤200,基于所述指令数据,确定机械手位姿信息、各关节的转速信息和各关节的转向信息;

[0091]

步骤300,将所述机械手位姿信息、所述转速信息和所述转向信息传输至机器人;

[0092]

其中,所述指令数据用于反应堆压力容器检测。

[0093]

系统控制软件是机器人完成无损检测任务的核心,直接关系到反应堆压力容器超声检测的稳定性、鲁棒性和安全性等,系统控制软件部署于机器人控制系统中的fpga控制模块。

[0094]

westinghouse公司提供的机器人控制软件基于robcad仿真平台开发,集成于linux操作系统中,为了便于后续软件安装便利、机器人功能修改操作人员使用学习,robcad仿真平台开发在windows操作系统下实现,在进行超声检测时,通过以太网通信模块实现上位机与机器人下位机软件的通讯、机器人本体状态检测、各关节传感器信息融合与处理,同时,配合音视频控制系统多角度视频监控和远程对话,实现机器人检测系统的远程遥控。

[0095]

机器人软件设计目的在于接收上位机指令并解析生成机器人控制命令,通过读取机械手位姿、各关节转速和位置等信息,分析各传感器反馈参数、轨迹规划跟踪误差和超声检测质量等数据,来实时控制检测机器人,并将相关数据信息可视化处理于上位机界面,具体流程如图7所示。

[0096]

下面对本发明提供的反应堆压力容器检测装置进行描述,下文描述的反应堆压力容器检测装置与上文描述的反应堆压力容器检测方法可相互对应参照。

[0097]

本发明提供的反应堆压力容器检测装置,包括:

[0098]

指令数据接口模块,用于接收上位机传输的指令数据;

[0099]

控制信息确定模块,用于基于所述指令数据,确定机械手位姿信息、各关节的转速信息和各关节的转向信息;

[0100]

传输模块,用于将所述机械手位姿信息、所述转速信息和所述转向信息传输至机器人;

[0101]

其中,所述指令数据用于反应堆压力容器检测。

[0102]

图8示例了一种电子设备的实体结构示意图,如图8所示,该电子设备可以包括:处理器(processor)810、通信接口(communications interface)820、存储器(memory)830和通信总线840,其中,处理器810,通信接口820,存储器830通过通信总线840完成相互间的通信。处理器810可以调用存储器830中的逻辑指令,以执行反应堆压力容器检测方法,该方法包括:接收上位机传输的指令数据;基于所述指令数据,确定机械手位姿信息、各关节的转速信息和各关节的转向信息;将所述机械手位姿信息、所述转速信息和所述转向信息传输至机器人;其中,所述指令数据用于反应堆压力容器检测。

[0103]

此外,上述的存储器830中的逻辑指令可以通过软件功能单元的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读取存储介质中。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分或者该技术方案的部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质中,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)执行本发明各个实施例所述方法的全部或部分步骤。而前述的存储介质包括:u盘、移动硬盘、只读存储器(rom,read-only memory)、随机存取存储器(ram,random access memory)、磁碟或者光盘等各种可以存储程序代码的介质。

[0104]

另一方面,本发明还提供一种计算机程序产品,所述计算机程序产品包括计算机程序,计算机程序可存储在非暂态计算机可读存储介质上,所述计算机程序被处理器执行时,计算机能够执行上述各方法所提供的反应堆压力容器检测方法,该方法包括:接收上位机传输的指令数据;基于所述指令数据,确定机械手位姿信息、各关节的转速信息和各关节的转向信息;将所述机械手位姿信息、所述转速信息和所述转向信息传输至机器人;其中,所述指令数据用于反应堆压力容器检测。

[0105]

又一方面,本发明还提供一种非暂态计算机可读存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现以执行上述各方法提供的反应堆压力容器检测方法,该方法包括:接收上位机传输的指令数据;基于所述指令数据,确定机械手位姿信息、各关节的转速信息和各关节的转向信息;将所述机械手位姿信息、所述转速信息和所述转向信息传输至机器人;其中,所述指令数据用于反应堆压力容器检测。

[0106]

以上所描述的装置实施例仅仅是示意性的,其中所述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部模块来实现本实施例方案的目的。本领域普通技术人员在不付出创造性的劳动的情况下,即可以理解并实施。

[0107]

通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到各实施方式可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件。基于这样的理解,上述技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该

计算机软件产品可以存储在计算机可读存储介质中,如rom/ram、磁碟、光盘等,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)执行各个实施例或者实施例的某些部分所述的方法。

[0108]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。