1.本发明公开了一种表面活性剂,旨在提供一种耐碱型抗水解型有机硅表面活性剂,本发明还公开了该表面活性剂的制备方法,属于有机硅表面活性剂制备技术领域。

背景技术:

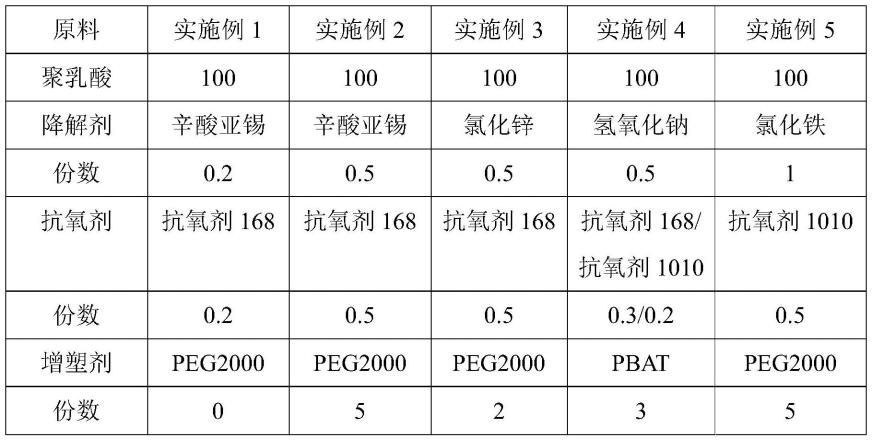

2.普通的碳氢表面活性剂所提供的表面张力一般为30~40mn/m,而有机硅表面活性剂能够提供更低的表面张力(一般为20mn/m),有机硅表面活性剂以聚硅氧烷为主链,有机基团为直链,具有优良的浸润性、消泡性。与传统的碳氢表面活性剂类似,直链型的有机硅本身是疏水的,但由于主链和支链的共同作用,使得改性有机硅表面活性剂有了更高的利用价值,通过引入亲水基团或亲油基团,在保留本身消泡性能的基础上增加支链的性能,可以设计合成满足工业需要的产品。

3.目前,抗水解型的有机硅表面活性剂在国外已有报道,但在国内仍然是一个有待攻克的一个难题,虽然也有一些研究表明三硅氧烷有很低的表面张力及很好的延展性,但其水解问题却依然值得研究。

技术实现要素:

4.针对上述问题,本发明的目的在于克服三硅氧烷的易水解的缺点,使其在不同的ph环境下在保持较低的表面张力的同时较长时间地保持表面活性的耐碱型抗水解有机硅表面活性剂。

5.本发明的第二个目的是提供上述耐碱型抗水解有机硅表面活性剂的制备方法,本发明提供的制备方法工艺简单效率高。

6.为达到上述目的,本发明提供的第一个技术方案为:

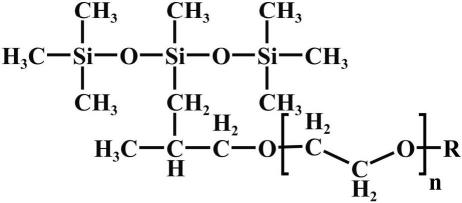

7.一种耐碱型抗水解有机硅表面活性剂,所述的抗水解有机硅是由甲基烯丙基聚醚改性的七甲基三硅氧烷,其化学结构式如下式所示:

[0008][0009]

其中:r=h或ch3,n=1~10。

[0010]

本发明提供的第二个技术方案是上述的耐碱型抗水解有机硅表面活性剂的制备方法,其该方法依次包括下述步骤:在四口烧瓶中加入七甲基三硅氧烷,通入氮气保护,升温至70-100℃,加入铂系催化剂,搅拌使其活化0.1~1h,升温至100℃~130℃,缓慢滴加甲基烯丙基聚醚,滴加完成之后,持续通入氮气保护,并在100℃~130℃反应1-6h,即可得到耐碱型抗水解有机硅表面活性剂;

[0011]

所述的七甲基三硅氧烷和甲基烯丙基聚醚的摩尔比为1∶0.5~2;

[0012]

所添加的催化剂占总反应体系的1~30ppm。

[0013]

进一步的,上述的耐碱型抗水解有机硅表面活性剂的其制备方法,所述的铂系催化剂为氯铂酸溶液。

[0014]

进一步的,上述的耐碱型抗水解有机硅表面活性剂的其制备方法,所述的氯铂酸溶液是每克的氯铂酸加入50~100毫升的异丙醇,搅拌均匀,陈化10-20天。

[0015]

进一步的,上述的耐碱型抗水解有机硅表面活性剂的其制备方法,所述的七甲基三硅氧烷和甲基烯丙基聚醚的摩尔比为1∶0.5~2。

[0016]

进一步的,上述的耐碱型抗水解有机硅表面活性剂的其制备方法,所添加的催化剂占总反应体系的1~30ppm。

[0017]

进一步的,上述的耐碱型抗水解有机硅表面活性剂的其制备方法,所述的搅拌速度为100~1500r/min。

[0018]

与现有技术相比,本发明具有以下有益效果:

[0019]

本发明提供的有机硅表面活性剂具有极地的表面张力,约为18.68mn/m左右,在中性和碱性环境下能稳定存放60天以上,使得这种抗水解有机硅表面活性剂不仅仅能够用在农药助剂上,可以应用于日化、涂料、印刷等等产品,由于其不仅具备了很低的表面张力且有很好的抗水解性能,其应用场景得到了广泛的拓展。

附图说明

[0020]

图1为本发明实施例1所得产物及反应物的红外测试图。

[0021]

图2为本发明实施例1所得产物的稳定性测试图。

具体实施方式

[0022]

为进一步了解本发明的内容,现通过具体实施例来对本发明作详细描述,但本发明不应仅限于这些实施例子。

[0023]

实施例1

[0024]

将50.00g七甲基三硅氧烷加入到四口烧瓶中,通入氮气,将温度升高至90℃,转速为300r/min,加入0.15g氯铂酸催化剂溶液,活化30min后滴加89.86g甲基烯丙基聚醚,并将温度提高至115℃,转速为600r/min,滴加完成之后将温度保持在120℃反应3h,即可得到耐碱型抗水解有机硅表面活性剂,其结构式如下:

[0025][0026]

经检测,实施例1所述的耐碱型抗水解有机硅表面活性剂,其表面张力为18.68mn/m。通过使用红外光谱分析最终产物以及反应物的结构。如图1所示,红外光谱中si-h的特征峰波长在2150、916cm-1

,图(i)中可以明显看到这两个特征峰(a峰),通过对比聚醚(图(ii))、含氢硅油、以及最终产物(图(iii))的红外光谱si-h特征峰已经完全消失(b峰),这

是由于有机硅主链上的si-h键在催化剂的作用下发生断裂并发生硅氢加成反应,将烯丙基聚醚上接枝到主链上,证明了反应的发生;1100-1027cm-1

波长处的峰由于si-o-si与c-o-c的重叠而变宽,证明聚醚链段成功接枝到有机硅主链上;在2870cm-1

处吸收峰变强说明产物中亚甲基数目增多,这些都证实了实施例1所述耐碱型抗水解有机硅表面活性剂的形成。

[0027]

图2为实施例1所述耐碱型抗水解有机硅表面活性剂的水解稳定性图,从图中可以得到,静置第3小时后,各组分在不同ph下的表面张力均为18~20mn/m,24h后,ph=3的水溶液开始水解,表面张力骤升,升高至58.75mn/m,而ph=4~10的溶液均还稳定,静置至第7天,ph=3的溶液表面张力从58.75mn/m升高至65.04mn/m,ph=4的溶液表面张力从20.18mn/m升高至54.03mn/m,证明ph=3~4的水溶液已经水解,ph=5~10的溶液均还稳定。15天时,ph=5的溶液也开始水解,其表面张力升高至46.57mn/m,而ph=7、9、10的溶液依然稳定。45天时,ph=7、9、10的水溶液仍然稳定,表面张力分别维持在18.98mn/m、18.64mn/m、19.88mn/m。60天时,ph=7、9、10的水溶液仍未出现水解,表面张力未出现明显变化。由此可以证明,实施例1所述的耐碱型抗水解有机硅表面活性剂在酸性条件下最多保持7天的表面活性,而中性及碱性条件下可以保持表面活性达60天的时间,具有良好的耐碱性及抗水解性能。

[0028]

实施例2

[0029]

将50g七甲基三硅氧烷加入到四口烧瓶中,通入氮气,将温度升高至90℃,转速为100r/min,加入0.15g氯铂酸催化剂溶液,活化1h后滴加85.6g甲基烯丙基聚醚,并将温度提高至115℃,转速为100r/min,滴加完成之后将温度保持在120℃反应3h,即可得到耐碱型抗水解有机硅表面活性剂,其结构式如下:

[0030][0031]

经检测,实施例2所述耐碱型抗水解有机硅表面活性剂,其表面张力为:18.64mn/m,抗水解性能与实施例1类似,在中性及碱性条件下具有良好的抗水解性能。

[0032]

实施例3

[0033]

将50g七甲基三硅氧烷加入到四口烧瓶中,通入氮气,将温度升高至70℃,转速为1000r/min,加入0.15g氯铂酸催化剂溶液,活化1h后滴加102.70g甲基烯丙基聚醚,并将温度提高至110℃,转速为1000r/min,滴加完成之后将温度保持在120℃反应4h,即可得到耐碱型抗水解有机硅表面活性剂,其结构式如下:

[0034][0035]

经检测,实施例3所述耐碱型抗水解有机硅表面活性剂,其表面张力为:18.82mn/m,抗水解性能与实施例1类似,在中性及碱性条件下具有良好的抗水解性能。

[0036]

实施例4

[0037]

将50g七甲基三硅氧烷加入到四口烧瓶中,通入氮气,将温度升高至100℃,转速为300r/min,加入0.2g氯铂酸催化剂溶液,活化1h后滴加85.6g甲基烯丙基聚醚,并将温度提高至115℃,转速为600r/min,滴加完成之后将温度保持在130℃反应3.5h,即可得到耐碱型抗水解有机硅表面活性剂,其结构式如下:

[0038][0039]

经检测,实施例4所述耐碱型抗水解有机硅表面活性剂,其表面张力为:19.23mn/m,抗水解性能与实施例1类似,在中性及碱性条件下具有良好的抗水解性能。

[0040]

实施例5

[0041]

将50g七甲基三硅氧烷加入到四口烧瓶中,通入氮气,将温度升高至90℃,转速为300r/min,加入0.2g氯铂酸催化剂溶液,活化1h后滴加85.6g甲基烯丙基聚醚,并将温度提高至115℃,转速为600r/min,滴加完成之后将温度保持在130℃反应5h,即可得到耐碱型抗水解有机硅表面活性剂,其结构式如下:

[0042][0043]

经检测,实施例5所述耐碱型抗水解有机硅表面活性剂,其表面张力为:19.22mn/m,抗水解性能与实施例1类似,在中性及碱性条件下具有良好的抗水解性能。

[0044]

实施例1-实施例5中的氯铂酸催化剂溶液是通过下述步骤制备的:称取1g的氯铂酸固体加入烧杯中,加入5ml的异丙醇,搅拌溶解后采用50ml容量瓶定容,将其置于避光处陈化15天即得。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。