1.本发明涉及船舶推进器制备领域,具体的说是一种船舶推进器用铣削加工方法。

背景技术:

2.船舶推进器,是指船舶推进装置中的能量变化器。它将发动机产生的动力转变成船舶行进的推力,以克服船舶在水中航行的阻力,推动船的行进。最常见的是螺旋桨,此外还有明轮、喷水推进器、喷气推进器、导管推进器和平旋推进器等。广义上讲,推进器也包括依靠人力或风力驱动船舶前进的篙、桨、橹、纤和帆等。现代运输船舶大多采用反应式推进器,应用最广的是螺旋桨。

3.目前,现有的螺旋桨的桨叶基本上在与转轴垂直的平面内转动,外径较大,阻力较大,尤其是压差阻力和形状阻力较大,且因截面积较大,安装所需的横向空间较大。基于此,在专利cn105151258b中就提出了一种圆管形锥形叶轮船舶推进器,涉及一种船舶推进器,包括主轴、支架、锥形叶轮和圆管形外壳。主轴通过轴承安装在支架上。锥形叶轮包括前端圆盘、后端圆环和数个分布均匀的相同的叶片。叶片的断面是翼型的。所有叶片的根部都安装在前端圆盘上,所有叶片的尖部都安装在后端圆环上。叶片的展长方向与主轴的向后延长线的夹角为锐角。锥形叶轮的前端圆盘与主轴相连。主轴处于锥形叶轮的前方,动力从主轴输入。锥形叶轮完全处于圆管形外壳内部。动力通过主轴带动锥形叶轮转动,将前方的水吸进圆管形外壳内然后从圆管形外壳的后方挤出。该专利中的推进器效率较高,与传统的螺旋桨推进器相比,推力相同时外径要小得多,阻力较小。

4.上述推进器在进行加工的难点,即为叶片的加工,其在加工后需要保证叶片与主轴连接后,叶片的斜边的展长方向与主轴向后延长线的夹角为50

°

,现有加工方式,是先分别将主轴、叶片加工成型,然后再通过焊接的方式将叶片与主轴固定,这种加工方式下,会受到主轴圆周表面的不圆度、叶片与主轴连接面的平行度、焊缝的厚度等多个方面的影响,而导致连接后叶片的斜边与主轴之间的夹角无法达到50

°

,加工精度不高,这就需要再进行二次修整,非常的麻烦。

技术实现要素:

5.本发明要解决的技术问题是提供一种加工精度高的船舶推进器用铣削加工方法。

6.为解决上述技术问题,本发明的技术方案为:一种船舶推进器用铣削加工方法,推进器包括主轴以及连接在主轴圆周外壁上的数个叶片,叶片的断面呈翼型状,且叶片的展长方向与主轴的向后延长线的夹角为50

°

,其创新点在于:铣削加工方法包括下述步骤:s1 :首先,准备好加工主轴、叶片所需的主轴半成品、叶片半成品,其中,主轴半成品的直径与主轴成品的直径相同,主轴半成品的长度大于主轴成品的长度,叶片半成品的尺寸大于叶片成品的尺寸;s2 :然后,将准备好的主轴半成品、叶片半成品焊接形成推进器半成品,并在主轴半成品的长轴方向的一侧加工出定位孔;

s3 :再将焊接好后的推进器半成品送至专用的铣削加工系统处进行铣削加工,所述专用的铣削加工系统包括依次设置的进料区、铣削加工区、出料区;输送单元,用于实现工件在进料区、铣削加工区、出料区之间的流转,至少包括输送带以及输送电机,在输送带上安装有若干沿着输送带的输送方向并列分布的工件放置座,所述工件放置座包括活动座、固定座,活动座与固定座之间滚动配合,在活动座的上端面上还设置有竖直设置的容主轴半成品套装的定位柱;设置在铣削加工区的铣削单元,包括铣削基座、用于对工件进行铣削的铣削组件、用于对工件进行压紧的压紧组件、用于对工件的初始位置进行校准的校准组件以及用于驱动活动座进行转动的旋转组件;检测控制单元,所述检测单元包括用于对铣削加工区处是否存在工件进行检测的光电传感器、用于对铣削加工区处的工件进行实时监测的摄像仪、用于对铣削组件的上下移动位置进行检测的位移传感器以及用于进行控制的控制器,所述光电传感器、摄像仪、位移传感器均接入控制器的输入端,控制器的输出端与输送电机、校准组件、铣削组件、旋转组件相连,用于控制输送电机、校准组件、铣削组件、旋转组件的动作;由人工将焊接好的推进器半成品工件放置在工件放置座上,由输送带带动推进器半成品在进料区、铣削加工区、出料区之间进行移动;s4 :由控制器给到信号给输送电机,通过输送电机启动来驱动输送带工作,并带动推进器半成品从进料区移动至铣削加工区;s5 :由光电传感器对铣削加工区处是否存在推进器半成品工件进行检测,并由光电传感器将信号传输给控制器,若检测到有推进器半成品工件达到指定位置,则进入步骤s6;若没有检测到推进器半成品工件达到指定位置,则重复步骤s5;s6 :由控制器给到信号给输送电机,通过输送电机停止工作使得输送带停止输送,由摄像仪对推进器半成品进行拍摄检测,并将拍摄的影像发送给控制器,由控制器对接收到的影像数据进行判断是否需要对推进器半成品的位置进行校准,若需要进行校准则进入步骤s7,若不需要进行校准则进入步骤s8;s7 :由控制器给到信号给校准组件,利用校准组件驱动推进器半成品旋转一定的角度,使得推进器半成品的第一个叶片半成品旋转至所需的加工位置,并在旋转到位后,由控制器控制校准组件停止进行校准;s8 :由控制器给到信号给铣削组件,利用铣削组件对叶片半成品进行铣削加工,并由位移传感器对铣削组件的移动位置进行检测, 并将检测的位置信号传输给控制器,控制器在接收到位置好后判断铣削组件是否铣削到位,若铣削到位则进入步骤s9,若没有铣削到位,则重复步骤s8;s9 :铣削组件退回原位,再由摄像仪对推进器半成品进行拍摄检测,并将拍摄的影像发送给控制器,由控制器对接收到的影像数据进行判断是否所有的叶片半成品均进行了铣削加工,若没有,则进入步骤s10,若已全部完成铣削加工,则进入步骤s11;s10 :由控制器给到信号给旋转组件,由旋转组件驱动活动座旋转固定角度,从而带动推进器半成品也相对应的旋转固定角度,使得推进器半成品的下一个叶片半成品旋转至加工位置,并重复步骤s8,对叶片半成品进行铣削加工;

s11 :由控制器给到信号给输送电机,通过输送电机启动来使得输送带进行工作,带动铣削加工好的推进器半成品从铣削加工区移动至出料区,完成对推进器半成品的铣削加工。

7.进一步的,所述输送单元包括第一输送支架、第二输送支架,且第一输送支架位于铣削基座的进料侧处,第二输送支架位于铣削基座的出料侧处,在第一输送支架、第二输送支架上安装有环形输送带,在输送带上安装有若干沿着输送带的输送方向并列分布的工件放置座,所述工件放置座包括上下依次分布的活动座、固定座,固定座直接固定在输送带上,活动座与固定座之间滚动配合,在活动座的上端面上还设置有竖直设置的容主轴半成品套装的定位柱;所述铣削单元包括铣削基座、铣削组件、压紧组件、校准组件以及旋转组件;所述铣削基座包括铣削支架以及安装在铣削支架上的加工底板,所述加工底板位于输送带内;所述铣削组件包括安装在铣削支架上的铣削座、铣削刀具,铣削座包括竖直设置的第一铣座、第二铣座,其中,第一铣座直接固定在铣削支架上,在第一铣座的侧端还安装有一对并列分布的导轨,两个导轨均倾斜设置,且导轨向上的延长线与竖直平面之间的夹角为50

°

,在第二铣座的侧端安装有与导轨相配合的滑块,在两个导轨之间还设置有丝杠,在第二铣座上还安装有与丝杠相配合的丝杠螺母,所述丝杠由安装在第一铣座上的电机驱动进行转动,并带动第二铣座沿着导轨进行往复移动,所述铣削刀具安装在第二铣座上,并由安装在第二铣座上的铣削电机驱动进行转动;所述压紧组件包括设置于加工底板上方的压紧板,该压紧板由压紧缸驱动靠近或远离加工底板,所述压紧板与压紧缸之间活动连接;所述校准组件包括校准电机、校准齿轮,校准电机安装在铣削支架上,在校准电机的输出端连接有校准齿轮,在活动座的外壁还设置有与校准齿轮相啮合的齿形结构,校准齿轮位于加工底板的一侧;所述旋转组件包括旋转电机、旋转齿轮,旋转电机安装在铣削支架上,在旋转电机的输出端连接有一旋转齿轮,旋转齿轮与活动座的齿形结构相啮合,所述旋转齿轮位于加工底板的另一侧。

8.进一步的,所述活动座与固定座之间的滚动配合具体为:在活动座的底端开有第一凹槽,该第一凹槽呈t字形状,在固定座的顶端连接有嵌入第一凹槽的第一凸起,所述第一凸起呈t字形状,在第一凸起与第一凹槽之间还设置有第一平面轴承。

9.进一步的,所述压紧板与压紧缸之间的连接为:在压紧板的顶端开有容压紧缸的活塞杆嵌入安装的第二凹槽,第二凹槽呈倒t字形状,压紧缸的活塞杆嵌入第二凹槽中的一段也呈倒t字形状,在压紧缸的活塞杆与第二凹槽之间还设置有第二平面轴承。

10.本发明的优点在于:本发明的铣削方法,采用先焊接后铣削的方式,并通过专用的铣削加工系统的配合来实现精准的铣削,只需一次铣削就可确保铣削后的叶片的展长方向与主轴的向后延长线的夹角为50

°

,加工精度高,加工方便。

11.专用的铣削加工系统的设计中,对于输送单元的设计,通过输送带上设置的工件放置座来实现推进器半成品的,从而实现了推进器半成品的定点输送,避免在输送的过程中推进器半成品与输送带之间出现相对位移的现象;另外,对于工件放置座采用活动座、固

定座相配合的方式,从而在实现推进器半成品放置的基础上,又能够实现推进器半成品的转动,以方便采用同一套铣削组件来对所有的叶片半成品进行铣削加工;而活动座的定位柱的设计,则是对推进器半成品与活动座之间的相对位置起到一个定位的作用,避免在移动的过程中,推进器半成品与活动座之间发生相对移动。

12.铣削单元的设计,采用铣削组件、压紧组件、校准组件以及旋转组件的配合,实现对推进器半成品的压紧、校准、旋转操作,为后续实现推进器半成品的自动铣削加工提供了基础。

13.活动座与固定座之间的滚动配合,采用第一凹槽、第一凸起以及第一平面轴承的配合,在实现活动座与固定座连接的基础上,又能够实现活动座相对于固定座的相对转动,为后续实现推进器半成品铣削加工过程中的转动提供了基础。

14.压紧板与压紧缸之间的连接,采用第二凹槽、第二平面轴承来与压紧缸的活塞杆相连,在实现了活塞杆与压紧板的连接的基础上,又能够实现压紧板与活塞杆的相对转动,为后续实现推进器半成品铣削加工过程中的转动提供了基础。

附图说明

15.下面结合附图和具体实施方式对本发明作进一步详细的说明。

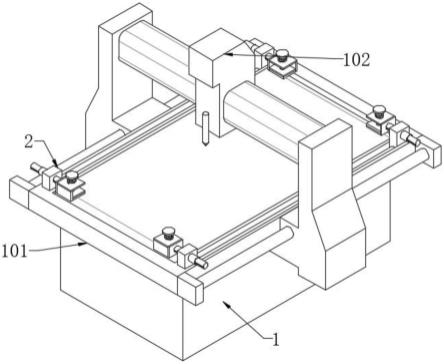

16.图1为本发明中专用的铣削加工系统的示意图。

17.图2为本发明中活动座与固定座的连接示意图。

18.图3为本发明中第一铣座与第二铣座的配合示意图。

19.图4为本发明中压紧板与压紧缸的连接示意图。

20.图5为本发明中活动座与校准组件、旋转组件的配合示意图。

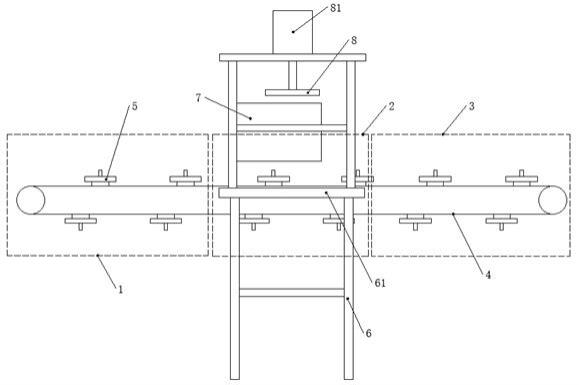

具体实施方式

21.下面的实施例可以使本专业的技术人员更全面地理解本发明,但并不因此将本发明限制在所述的实施例范围之中。

22.推进器包括主轴以及连接在主轴圆周外壁上的数个叶片,叶片的断面呈翼型状,且叶片的展长方向与主轴的向后延长线的夹角为50

°

。

23.本发明的船舶推进器用铣削加工方法通过下述步骤得以实现:s1 :首先,准备好加工主轴成品、叶片成品所需的主轴半成品、叶片半成品,其中,主轴半成品、主轴成品均呈圆柱体状,且主轴半成品的直径与主轴成品的直径相同,主轴半成品的长度大于主轴成品的长度,叶片成品为一直角梯形状的板材,且叶片成品的直角腰与主轴成品的外壁相固定,叶片成品的斜腰的展长方向与主轴成品的延长线的夹角为50

°

,叶片半成品为一长方形板,且叶片半成品的尺寸大于叶片成品的尺寸。

24.s2 :然后,将准备好的主轴半成品、叶片半成品焊接形成推进器半成品,并在主轴半成品的长轴方向的一侧加工出定位孔,该定位孔为一圆柱形孔,且定位孔位于主轴半成品的中部位置。

25.s3 :再将焊接好后的推进器半成品送至专用的铣削加工系统处进行铣削加工。

26.如图1-图5所示的示意图可知,专用的铣削加工系统包括依次设置的进料区1、铣削加工区2、出料区3。

27.输送单元,用于实现工件在进料区1、铣削加工区2、出料区3之间的流转,包括设置在进料区1处的第一输送支架以及设置在出料区3处的第二输送支架,在第一输送支架、第二输送支架上安装有环形输送带4,输送带4由安装在第一输送支架或第二输送支架上的输送电机驱动进行工作,在输送带4上安装有若干沿着输送带4的输送方向并列分布的工件放置座5。

28.如图2所示的示意图可知,工件放置座5包括上下依次分布的活动座51、固定座52,固定座52直接固定在输送带4的上端面上,活动座51与固定座52均呈圆盘状,且活动座51的尺寸大于固定座52的尺寸,这样的设计,使得安装在输送带4上的固定座52的尺寸可以做小,方便与环形状的输送带4进行配合,实现工件放置座5的环形轨迹的移动。

29.活动座51与固定座52之间滚动配合,其滚动配合具体为:在活动座51的底端开有第一凹槽,该第一凹槽呈t字形状,在固定座52的顶端连接有嵌入第一凹槽的第一凸起53,第一凸起53也呈t字形状,在第一凸起53与第一凹槽之间还设置有第一平面轴承54,第一平面轴承54一共有两个,分别位于第一凸起53的上下两侧,通过设置的两个第一平面轴承54从而使得活动座51能够相对于第一凸起53进行稳定的旋转。活动座51与固定座52之间的滚动配合,采用第一凹槽、第一凸起53以及第一平面轴承54的配合,在实现活动座51与固定座52连接的基础上,又能够实现活动座51相对于固定座52的相对转动,为后续实现推进器半成品铣削加工过程中的转动提供了基础。

30.在活动座51的上端面上还设置有竖直设置的容主轴半成品套装的定位柱55,在放置时,将主轴半成品的定位孔对准定位柱55后,直接将主轴半成品放置在活动座51上即可实现推进器半成品的放置。

31.设置在铣削加工区2处的铣削单元,包括铣削基座、用于对推进器半成品工件进行铣削的铣削组件、用于对推进器半成品工件进行压紧的压紧组件、用于对推进器半成品工件的初始位置进行校准的校准组件以及用于驱动活动座51进行转动的旋转组件。

32.铣削基座包括铣削支架6以及安装在铣削支架6上的加工底板61,铣削支架6为由若干的横杆、纵杆及竖杆共同焊接而成的长方体框架式结构,铣削支架6位于第一输送支架与第二输送支架之间,且铣削支架6靠近第一输送支架的一侧为进料侧,铣削支架6靠近第二输送支架的一侧为出料侧,加工底板61位于输送带4内。

33.铣削组件包括安装在铣削支架6上的铣削座7、铣削刀具,如图3所示的示意图可知,铣削座7包括竖直设置的第一铣座71、第二铣座72,其中,第一铣座71直接通过螺栓的配合固定在铣削支架6上,在第一铣座71的侧端还安装有一对并列分布的导轨73,两个导轨73均倾斜设置,且导轨73向上的延长线与竖直平面之间的夹角为50

°

,在第二铣座72的侧端安装有与两个导轨73相一一对应配合使用的滑块,在第一铣座71上位于两个导轨73之间还设置有丝杠74,丝杠74的两侧通过轴承与轴承座的配合安装在第一铣座71上,且丝杠74同样的倾斜设置,丝杠74的倾斜角度与导轨73的倾斜角度相同,在第二铣座72上还安装有与丝杠74相配合的丝杠螺母,丝杠74由安装在第一铣座71上的第一电机驱动进行转动,并带动第二铣座72沿着导轨73的长轴方向进行往复移动,铣削刀具安装在第二铣座72上,并由安装在第二铣座72上的铣削电机驱动进行转动,随着第二铣座72的倾斜活动,带动铣削刀具进行倾斜移动,从而实现对叶片半成品的斜向的铣削加工。

34.压紧组件包括设置于加工底板61上方的压紧板8,该压紧板8由安装在铣削支架6

上的压紧缸81驱动靠近或远离加工底板61,压紧缸81为气缸或液压缸,压紧板8与压紧缸81之间活动连接。

35.如图4所示的示意图可知,压紧板8与压紧缸81之间的连接为:在压紧板8的顶端开有容压紧缸81的活塞杆嵌入安装的第二凹槽,第二凹槽呈倒t字形状,压紧缸8的活塞杆嵌入第二凹槽中的一段也呈倒t字形状,在压紧缸8的活塞杆与第二凹槽之间还设置有第二平面轴承83,第二平面轴承83一共有两个,分别位于活塞杆嵌入第二凹槽中的一段的上下两侧。压紧板8与压紧缸81之间的连接,采用第二凹槽、第二平面轴承83来与压紧缸的活塞杆相连,在实现了活塞杆与压紧板8的连接的基础上,又能够实现压紧板8与活塞杆的相对转动,为后续实现推进器半成品铣削加工过程中的转动提供了基础。

36.校准组件包括校准电机、校准齿轮9,校准电机通过电机安装座安装在铣削支架6上,在校准电机的输出端连接有校准齿轮9,在活动座51的外壁还设置有与校准齿轮相啮合的齿形结构56,校准齿轮9位于加工底板61的一侧。

37.旋转组件包括旋转电机、旋转齿轮10,旋转电机通过电机安装座安装在铣削支架6上,在旋转电机的输出端连接有一旋转齿轮10,旋转齿轮10与活动座51的齿形结构56相啮合,旋转齿轮10位于加工底板61的另一侧。

38.检测控制单元,检测单元包括用于对铣削加工区处是否存在工件进行检测的光电传感器、用于对铣削加工区处的工件进行实时监测的摄像仪、用于对铣削组件的上下移动位置进行检测的位移传感器以及用于进行控制的控制器,光电传感器、摄像仪、位移传感器均接入控制器的输入端,控制器的输出端与输送电机、校准组件的校准电机、压紧组件的压紧缸81、铣削组件的第一电机、铣削电机、旋转组件的旋转电机相连,用于控制输送电机、校准组件、铣削组件、压紧组件、旋转组件的动作。

39.专用的铣削加工系统的设计中,对于输送单元的设计,通过输送带4上设置的工件放置座来实现推进器半成品的,从而实现了推进器半成品的定点输送,避免在输送的过程中推进器半成品与输送带之间出现相对位移的现象;另外,对于工件放置座采用活动座51、固定座52相配合的方式,从而在实现推进器半成品放置的基础上,又能够实现推进器半成品的转动,以方便采用同一套铣削组件来对所有的叶片半成品进行铣削加工;而活动座52的定位柱55的设计,则是对推进器半成品与活动座52之间的相对位置起到一个定位的作用,避免在移动的过程中,推进器半成品与活动座52之间发生相对移动,而且只需将定位柱55嵌入主轴半成品的定位孔内即可实现定位,非常的方便。

40.铣削单元的设计,采用铣削组件、压紧组件、校准组件以及旋转组件的配合,实现对推进器半成品的压紧、校准、旋转操作,为后续实现推进器半成品的自动铣削加工提供了基础。

41.检测控制单元的设计,采用光电传感器、摄像仪、位移传感器以及控制器的配合,来与铣削组件、压紧组件、校准组件以及旋转组件相配合, 控制铣削组件、压紧组件、校准组件以及旋转组件的自动启闭,无需人工操作,减少人工干涉,为实现企业的自动化提供了良好的基础。

42.由人工将焊接好的推进器半成品工件放置在工件放置座上,由输送带4带动推进器半成品在进料区1、铣削加工区2、出料区3之间进行移动。

43.s4 :由控制器给到启东信号给输送电机,输送电机在接收到启动信号后,输送电

机启动并驱动输送带4工作,并由输送带4带动推进器半成品从进料区1向铣削加工区2方向移动。

44.s5 :由光电传感器对铣削加工区处是否存在推进器半成品工件进行检测,并由光电传感器将信号传输给控制器,若检测到有推进器半成品工件达到指定位置,则进入步骤s6,在推进器半成品工件达到指定位置时,活动座51的齿形结构56是与校准齿轮9、旋转齿轮10相啮合的;若没有检测到推进器半成品工件达到指定位置,则重复步骤s5;s6 :由控制器给到停止输送信号给输送电机,输送电机在接收到停止输送信号后,输送电机停止工作使得输送带4也停止输送,并在输送带4停止输送后,由摄像仪对推进器半成品进行拍摄检测,并将拍摄的影像发送给控制器,由控制器对接收到的影像数据进行判断,是否需要对推进器半成品的位置进行校准,若需要进行校准则进入步骤s7,若不需要进行校准则进入步骤s8。

45.s7 :由控制器给到校准信号给校准组件,校准组件在接收到信号后,校准电机开始工作,由校准电机驱动校准齿轮9进行转动,通过校准齿轮9与活动座51的齿形结构56的啮合来带动活动座51进行转动一定角度,而活动座活动座51的转动则会带动推进器半成品作相应的旋转,使得推进器半成品的第一个叶片半成品旋转至所需的加工位置,并在旋转到位后,由控制器控制校准电机停止进行校准,完成了对推进器半成品的位置的校准。

46.s8 :由控制器给到信号给铣削组件,利用铣削组件对叶片半成品进行铣削加工,在进行铣削加工时,首先,压紧缸81接收到来自控制器的信号后,驱动压紧板8下行,利用压紧板8压紧推进器半成品,然后,第一电机在接收到来自控制器的信号后,驱动丝杠74进行转动,带动第二铣座72下行,在第二铣座72下行的同时,铣削电机接收到来自控制器的信号,驱动铣削刀具进行工作,从而在第二铣座72下行的过程中对叶片半成品进行铣削加工,以加工出叶片半成品的斜腰,在第二铣座72下行的过程中,由位移传感器对第二铣座72的下行移动位置进行检测,并将检测的位置信号传输给控制器,控制器在接收到位置好后判断铣削组件是否铣削到位,若铣削到位则进入步骤s9,若没有铣削到位,则重复步骤s8,对叶片半成品进行持续的铣削加工。

47.s9 :铣削组件退回原位,即第二铣座72在第一电机的带动下,向上移动,铣削电机停止工作,铣削刀具停止进行铣削,再由摄像仪对推进器半成品进行拍摄检测,并将拍摄的影像发送给控制器,由控制器对接收到的影像数据进行判断是否所有的叶片半成品均进行了铣削加工,若没有,则进入步骤s10,若已全部完成铣削加工,则进入步骤s11。

48.s10 :由控制器给到旋转信号给旋转组件的旋转电机,旋转电机在接收到旋转信号后开始工作,驱动旋转齿轮10旋转一定的角度,该角度由叶片半成品的数量来决定,每次旋转的角度为360

°

/叶片半成品的数量,而旋转齿轮10的旋转会通过与活动座51的齿形结构56的啮合来带动活动座51相应的旋转固定角度,从而带动推进器半成品也相对应的旋转固定角度,使得推进器半成品的下一个叶片半成品旋转至加工位置,并在旋转到位后,旋转电机停止工作,再重复步骤s8,对下一个叶片半成品进行铣削加工。

49.s11 :由控制器给到启动信号给输送电机,输送电机在接收到启动信号后开始工作,并驱动输送带4进行工作,由输送带4带动铣削加工好的推进器半成品从铣削加工区2移动至出料区3,完成对推进器半成品的铣削加工。

50.出料区3处的推进器半成品再送至切割中心处,对主轴半成品、叶片半成品再进行

切割即可得到所需尺寸的推进器成品。

51.本发明的铣削方法,采用先焊接后铣削的方式,并通过专用的铣削加工系统的配合来实现精准的铣削,只需一次铣削就可确保铣削后的叶片的展长方向与主轴的向后延长线的夹角为50

°

,加工精度高,加工方便。

52.本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。