1.本实用新型涉及蒸汽冷凝水回用技术领域,具体为一种用于吡啶生产的蒸汽冷凝水回用系统。

背景技术:

2.吡啶是含有一个氮杂原子的六元杂环化合物。可以看做苯分子中的一个(ch)被n取代的化合物,故又称氮苯,无色或微黄色液体,有恶臭。吡啶碱是吡啶及其吡啶衍生物的一种统称,是医药、农药、兽药、饲料和食品添加剂、粘接剂等基础原料和中间体。目前工业吡啶的生产法主要是以甲醛、乙醛和氨为原料,将乙醛、甲醛和氨预热后进入反应器催化反应,经催化缩合产生吡啶及吡啶碱。在吡啶碱合成反应器中,随着反应的进行,催化剂含焦量逐渐增大,致使反应催化剂活性不断下降,甚至中毒失活。而再生器是吡啶碱生产系统中重要的一种化工设备,其主要用途是对失活的催化剂进行再生,去除催化剂中焦油杂质,恢复催化剂的活性,对催化剂进行回收再利用,可以极大的降低催化剂生产使用成本。然而催化剂再生过程中会生产大量的烧焦废气,温度高达500~600℃,再生器烧焦废气含有大量的余热可以进行利用。现有技术是通过余热锅炉利用废气中的高温余热,使去离子水产生蒸汽,使高温废气降温成为低温废气,再将低温废气直接输送至烟囱,但是低温烟气的温度仍然较高,其温度在200℃以上,直接将低温烟气排放至大气中,造成低温烟气余热资源浪费,降低再生烟气余热回收再利用效率。同时再生器烧焦废气余热利用过程中,由于废气中含有少量颗粒物、有机物,直接排放至大气中,会对环境造成污染,不利于环保。

3.另外,吡啶碱生产装置,有很大一部分装置是分离装置,对吡啶碱反应合成液进行分离提纯。需要用到大量的蒸汽,因而会产生大量的蒸汽冷凝水,温度在90~100℃。蒸汽冷凝水的排放,会造成水资源和余热的浪费,对环境造成一定的影响。

4.专利cn201922425960.3公开了高温吡啶气体余热利用系统,包括醛汽化器,醛汽化器的筒体上下部位设置有不同孔径的管口,管口上通过法兰连接醛汽化器出料管道、甲醛进料管道、乙醛进料管道、吡啶气体进料管道、排污管道、吡啶气体出料管道、氮气进料管道;所述的醛汽化器的筒体外侧还包覆有蒸汽夹套,蒸汽夹套的内部与蒸汽进料管道连通,在醛汽化器另一侧的下方设置蒸汽出料管道;所述的醛汽化器内部安装有气体盘管,外部还安装有醛汽化器上部压力表、醛汽化器上部温度表、醛汽化器下部压力表和醛汽化器下部温度表。该专利利用吡啶气体的余热将原料甲乙醛在醛汽化器内汽化,但该专利不能解决蒸汽冷凝水回用的问题,会造成蒸汽冷凝水资源和热量的浪费。

5.专利cn201822174231.0公开了一种新型吡啶再生器节能装置,包括物料分离漏斗、旋风分离器、再生器、气体缓冲罐、气体预热器、循环空压机、干燥箱、气体冷凝器,物料分离漏斗分别与旋风分离器、再生器间通过管道连通,再生器与气体缓冲罐间通过管道连通,气体缓冲罐、气体预热器、循环空压机、干燥箱间通过管道串联,气体预热器通过管道分别与再生器上部、下部连通,干燥箱与气体预热器间通过管道连通,干燥箱分别与再生器中部和气体冷凝器间通过管道连通,冷凝器通过管道分别与再生器上部、中部、下部连通。该

专利通过空气冷凝器对再生器废气余热利用,换热后通过水封罐来净化废气,虽然利用了再生器废气中的余热来预热进料空气,并净化了气体,但该装置对再生器烧焦废气余热利用率不高,会造成大量余热的浪费。同时采用水封罐净化废气,吸收去除废弃物效果不佳。吡啶催化剂再生过程中会生产大量的烧焦废气,温度高达500~600℃,再生器烧焦废气含有大量的余热可以进行利用。同时,吡啶碱生产装置中有很大一部分装置是分离装置,需要用到大量的蒸汽,因而会产生大量的蒸汽冷凝水,温度在90~100℃。蒸汽冷凝水的排放,会造成水资源和余热的浪费,对环境造成一定的影响。

技术实现要素:

6.本实用新型的目的在于提供一种用于吡啶生产的蒸汽冷凝水回用系统,通过并联的精密热水过滤器可以去除蒸汽冷凝水的颗粒物杂质,保证产蒸汽的品质,通过再生器放空换热器与空气换热器的串联,大大提高吡啶废气的余热利用率,通过尾气吸收塔可以去除吡啶尾气中的颗粒物和可溶性有机物,利用排污阀定期排污,实现吡啶尾气的净化处理,结构简单,方便易操作,不仅能解决吡啶废气余热的利用、尾气净化处理的问题,而且还回收利用了大量的蒸汽冷凝水资源,节能环保,极大的降低了蒸汽使用成本,解决了现有技术中的问题。

7.为实现上述目的,本实用新型提供如下技术方案:一种用于吡啶生产的蒸汽冷凝水回用系统,包括再生器本体,所述再生器本体的出气口依次与球阀、旋风分离器和再生器放空换热器进气端连接;

8.所述再生器放空换热器出气端与空气换热器进气端连接,空气换热器出气端依次与球阀和尾气吸收塔进气端连接;

9.所述再生器本体进气口与空气换热器空气出口端连接,废热蒸汽罐的热水出口依次与球阀和再生器放空换热器进水端连接,再生器放空换热器蒸汽出口端与废热蒸汽罐蒸汽进口连接,废热蒸汽罐设有蒸汽进口、蒸汽出口、热水进口和热水出口;

10.所述废热蒸汽罐热水进口依次与球阀、压力表、热水泵、热水过滤器和热水罐连接。

11.优选的,所述热水过滤器设置两个,且热水过滤器采取两个球阀与热水过滤器进出口连接后再并联,热水过滤器内装有滤芯,滤芯孔径为1μm~5μm。

12.优选的,所述热水过滤器内部滤芯下方设置有排污装置,排污装置包括底接板、延伸管、封闭板和排污电机,底接板固定在热水过滤器的内壁上,底接板的下方连接有延伸管,延伸管与滤芯底端连接,延伸管底端内壁上贴合设置有封闭板,封闭板一端与排污电机的输出轴连接,排污电机固定在延伸管上。

13.优选的,所述再生器本体上设置压力表,再生器本体通过再生器出口管与球阀连接,球阀通过旋风分离器分别与回收罐管路和放空换热器进气管连接,回收罐管路一端与催化剂回收罐连接。

14.优选的,所述再生器放空换热器与废热蒸汽罐之间通过蒸汽管路连接,废热蒸汽罐下方通过热水管路与再生器放空换热器连接,再生器放空换热器的下方通过换热器出气管与空气换热器连接,空气换热器的侧端与空气进气管连接。

15.优选的,所述废热蒸汽罐为压力容器,设有压力表和安全阀,尾气吸收塔为喷淋填

料塔,设有排污阀,再生器放空换热器与空气换热器之间串联连接。

16.与现有技术相比,本实用新型的有益效果如下:

17.1、本实用新型一种用于吡啶生产的蒸汽冷凝水回用系统,蒸汽冷凝水经收集管路汇总至热水罐,经热水过滤器过滤后,由热水泵输送至废热蒸汽罐,蒸汽冷凝水进入再生器放空换热器换热产蒸汽,蒸汽经废热蒸汽罐输送至蒸汽总管,热水罐回收蒸汽冷凝水,利用废热蒸汽罐与再生器放空换热器的换热产生蒸汽,从而实现蒸汽冷凝水的回用,通过并联的精密热水过滤器可以去除蒸汽冷凝水的颗粒物杂质,保证产蒸汽的品质,通过再生器放空换热器与空气换热器的串联,大大提高吡啶废气的余热利用率,通过尾气吸收塔可以去除吡啶尾气中的颗粒物和可溶性有机物,利用排污阀定期排污,实现吡啶尾气的净化处理,整体结构简单,方便易操作,不仅能解决吡啶废气余热的利用、尾气净化处理的问题,而且还回收利用了大量的蒸汽冷凝水资源,节能环保,极大的降低了蒸汽使用成本。

18.2、本实用新型一种用于吡啶生产的蒸汽冷凝水回用系统,底接板的下方连接有延伸管,延伸管与滤芯底端连接,延伸管底端内壁上贴合设置有封闭板,封闭板一端与排污电机的输出轴连接,排污电机固定在延伸管上,排污时,排污电机带动封闭板翻转,使封闭板外侧壁与热水过滤器的内壁部贴合,延伸管内过滤留下的杂污排出有效进行杂污排出,提高杂污处理效果,防止滤芯内杂质过多堵塞。

附图说明

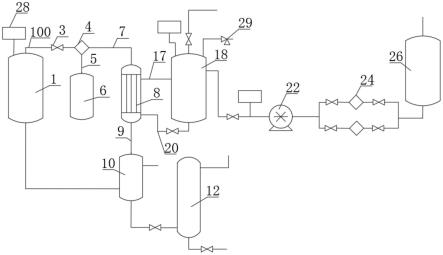

19.图1为本实用新型的整体连接示意图;

20.图2为本实用新型的热水过滤器结构剖面图;

21.图3为本实用新型的排污装置结构剖面图。

22.图中:1、再生器本体;100、再生器出口管;2、排污装置;201、底接板;202、延伸管;203、封闭板;204、排污电机;3、球阀;4、旋风分离器;5、回收罐管路;6、催化剂回收罐;7、放空换热器进气管;8、再生器放空换热器;9、换热器出气管;10、空气换热器;12、尾气吸收塔;17、蒸汽管路;18、废热蒸汽罐;20、热水管路;22、热水泵;24、热水过滤器;241、滤芯;26、热水罐;28、压力表;29、安全阀。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.请参阅图1,一种用于吡啶生产的蒸汽冷凝水回用系统,包括再生器本体1,再生器本体1的出气口依次与球阀3、旋风分离器4和再生器放空换热器8进气端连接;

25.再生器放空换热器8出气端与空气换热器10进气端连接,空气换热器10出气端依次与球阀3和尾气吸收塔12进气端连接,再生器本体1进气口与空气换热器10空气出口端连接,废热蒸汽罐18的热水出口依次与球阀3和再生器放空换热器8进水端连接,再生器放空换热器8蒸汽出口端与废热蒸汽罐18蒸汽进口连接,废热蒸汽罐18设有蒸汽进口、蒸汽出口、热水进口和热水出口,废热蒸汽罐18热水进口依次与球阀3、压力表28、热水泵22、热水

过滤器24和热水罐26连接,热水过滤器24设置两个,且热水过滤器24采取两个球阀3与热水过滤器24进出口连接后再并联,热水过滤器24内装有滤芯241,滤芯241孔径为1μm~5μm,再生器本体1上设置压力表28,再生器本体1通过再生器出口管100与球阀3连接,球阀3通过旋风分离器4分别与回收罐管路5和放空换热器进气管7连接,回收罐管路5一端与催化剂回收罐6连接,再生器放空换热器8与废热蒸汽罐18之间通过蒸汽管路17连接,废热蒸汽罐18下方通过热水管路20与再生器放空换热器8连接,再生器放空换热器8的下方通过换热器出气管9与空气换热器10连接,空气换热器10的侧端与空气进气管连接,废热蒸汽罐18为压力容器,设有压力表28和安全阀29,尾气吸收塔12为喷淋填料塔,设有排污阀,再生器放空换热器8与空气换热器10之间串联连接,物料吡啶废气由再生器本体1进入旋风分离器4,经分离后进入再生器放空换热器8,与蒸汽冷凝水充分换热后,进入空气换热器10,与空气充分换热后进入尾气吸收塔12,尾气经吸收塔净化后排空,蒸汽冷凝水经收集管路汇总至热水罐26,经热水过滤器24过滤后,由热水泵22输送至废热蒸汽罐18,蒸汽冷凝水进入再生器放空换热器8换热产蒸汽,蒸汽经废热蒸汽罐18输送至蒸汽总管,热水罐26回收蒸汽冷凝水,利用废热蒸汽罐18与再生器放空换热器8的换热产生蒸汽,从而实现蒸汽冷凝水的回用,通过并联的精密热水过滤器24可以去除蒸汽冷凝水的颗粒物杂质,保证产蒸汽的品质,通过再生器放空换热器8与空气换热器10的串联,大大提高吡啶废气的余热利用率,通过尾气吸收塔12可以去除吡啶尾气中的颗粒物和可溶性有机物,利用排污阀定期排污,实现吡啶尾气的净化处理,整体结构简单,方便易操作,不仅能解决吡啶废气余热的利用、尾气净化处理的问题,而且还回收利用了大量的蒸汽冷凝水资源,节能环保,极大的降低了蒸汽使用成本。

26.请参阅图2-图3,热水过滤器24内部滤芯241下方设置有排污装置2,排污装置2包括底接板201、延伸管202、封闭板203和排污电机204,底接板201固定在热水过滤器24的内壁上,底接板201的下方连接有延伸管202,延伸管202与滤芯241底端连接,延伸管202底端内壁上贴合设置有封闭板203,封闭板203一端与排污电机204的输出轴连接,排污电机204固定在延伸管202上,排污时,排污电机204带动封闭板203翻转,使封闭板203外侧壁与热水过滤器24的内壁部贴合,延伸管202内过滤留下的杂污排出有效进行杂污排出,提高杂污处理效果,防止滤芯241内杂质过多堵塞。

27.综上所述:本实用新型用于吡啶生产的蒸汽冷凝水回用系统,蒸汽冷凝水经收集管路汇总至热水罐26,经热水过滤器24过滤后,由热水泵22输送至废热蒸汽罐18,蒸汽冷凝水进入再生器放空换热器8换热产蒸汽,蒸汽经废热蒸汽罐18输送至蒸汽总管,热水罐26回收蒸汽冷凝水,利用废热蒸汽罐18与再生器放空换热器8的换热产生蒸汽,从而实现蒸汽冷凝水的回用,通过并联的精密热水过滤器24可以去除蒸汽冷凝水的颗粒物杂质,保证产蒸汽的品质,通过再生器放空换热器8与空气换热器10的串联,大大提高吡啶废气的余热利用率,通过尾气吸收塔12可以去除吡啶尾气中的颗粒物和可溶性有机物,利用排污阀14定期排污,实现吡啶尾气的净化处理,通过热水罐26回收蒸汽冷凝水,利用废热蒸汽罐18与再生器放空换热器8的换热产生蒸汽,从而实现蒸汽冷凝水的回用,通过并联的精密热水过滤器24可以去除蒸汽冷凝水的颗粒物杂质,保证产蒸汽的品质,通过再生器放空换热器8与空气换热器10的串联,大大提高吡啶废气的余热利用率,通过尾气吸收塔12可以去除吡啶尾气中的颗粒物和可溶性有机物,利用排污阀定期排污,实现吡啶尾气的净化处理,结构简单,

方便易操作,不仅能解决吡啶废气余热的利用、尾气净化处理的问题,而且还回收利用了大量的蒸汽冷凝水资源,节能环保,极大的降低了蒸汽使用成本,底接板201的下方连接有延伸管202,延伸管202与滤芯241底端连接,延伸管202底端内壁上贴合设置有封闭板203,封闭板203一端与排污电机204的输出轴连接,排污电机204固定在延伸管202上,排污时,排污电机204带动封闭板203翻转,使封闭板203外侧壁与热水过滤器24的内壁部贴合,延伸管202内过滤留下的杂污排出有效进行杂污排出,提高杂污处理效果,防止滤芯241内杂质过多堵塞。

28.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

29.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。