用于对心脏在发生功能衰竭时进行辅助的装置

【技术领域】

1.本发明涉及一种用于对心脏在发生功能衰竭时进行辅助的装置,属于医疗器械技术领域。

背景技术:

2.心脏衰竭是一种威胁生命的疾病,一旦恶化至晚期,死亡率约为75%。鉴于晚期心脏衰竭的心脏供体有限,心室辅助设备技术已成为搭起受试者和移植手术之间的可行治疗或替代治疗选择。但是当前技术导致的不良事件仍然限制了心室辅助设备用于重症受试者的治疗。

3.现有的心室辅助设备存在传动效率不高等问题。

技术实现要素:

4.本发明的目的在于提供一种用于对心脏在发生功能衰竭时进行辅助的装置,可以明显改善装置的性能。

5.本发明的目的是通过以下技术方案实现:

6.一种用于对心脏在发生功能衰竭时进行辅助的装置,包括:导管、穿设在导管中的驱动轴、可通过导管被输送至心脏的期望位置泵送血液的泵、驱动组件、连接组件。

7.泵包括连接至导管远端并具有进口端和出口端的泵壳、收纳在泵壳内的叶轮,叶轮被驱动轴驱动旋转以将血液从进口端吸入泵壳并从出口端排出。

8.驱动组件包括马达壳以及收纳在马达壳内并具有马达轴的马达。

9.连接组件用于可拆卸的连接驱动组件与驱动轴,包括插接器和耦合器。插接器包括连接至马达壳的马达端衬套以及收纳在马达端衬套内部并与马达轴连接的主动磁体,耦合器包括连接至导管近端的介入端衬套以及收纳在介入端衬套内部并与驱动轴近端连接的被动磁体。连接组件被配置为借助主动磁体与被动磁体的耦合将马达的旋转传递至所述驱动轴,进而驱动叶轮旋转。

10.所述装置还包括贯穿泵、驱动轴和耦合器的导引通道,导引通道包含位于介入端衬套的侧面的旁路出口。

11.与现有技术相比,本发明具有如下有益效果:本发明的用于对心脏在发生功能衰竭时进行辅助的装置,可以明显改善装置的性能。

【附图说明】

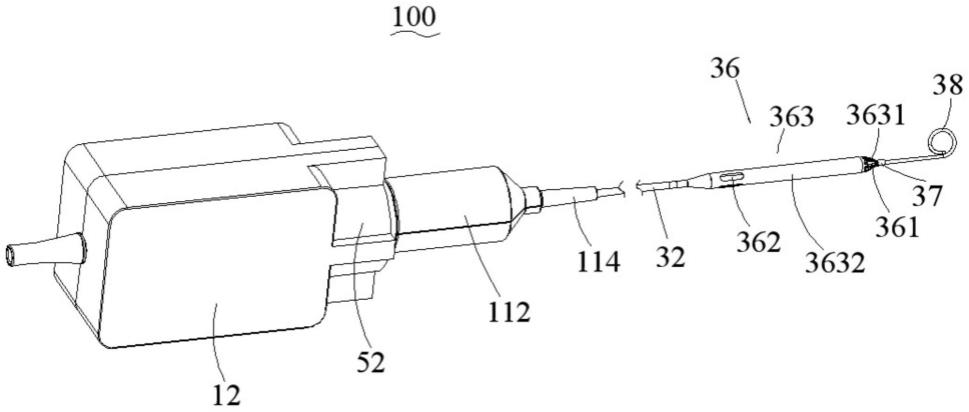

12.图1和图2是本发明提供的装置的不同角度的立体示意图;

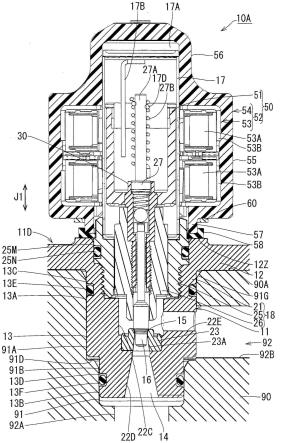

13.图3是图1所示的装置的驱动组件与工作组件分开的立体示意图;

14.图4是图1所示的装置沿轴向的剖面图;

15.图5是图1所示的装置的局部立体分解示意图;

16.图6是图1所示的装置沿垂直于轴向一个平面上的剖面图;

17.图7是图1所示的装置的驱动组件的部分结构的沿轴向方面的一个平面的剖面图;

18.图8是图1所示的装置的工作组件的部分结构的沿轴向方面的另一个平面的剖面图;

19.图9和图10是图1所示的装置的工作组件的近端局部剖视图,在图9中,密封件封闭近端的端面开口;在图10中,密封件处使第一导引通道与外界连通;

20.图11示出了本发明另一实施方式提供的锁定机构的结构示意图;

21.图12和13示出了本发明再一实施方式提供的锁定机构的结构示意图;

22.图14示出了本发明又一实施方式提供的锁定机构的结构示意图。

【具体实施方式】

23.以下将结合附图所示的具体实施方式对本发明进行详细描述。但这些实施方式并不限制本发明,本领域的普通技术人员根据这些实施方式所做出的结构、方法、或功能上的变换均包含在本发明的保护范围内。

24.本发明所用术语

″

近

″

、

″

后

″

和

″

远

″

、

″

前

″

是相对于操纵用于对心脏在发生功能衰竭时进行辅助的装置(以下简称装置)的临床医生而言的。术语

″

近

″

、

″

后

″

是指相对靠近临床医生的部分,术语

″

远

″

、

″

前

″

则是指相对远离临床医生的部分。例如,驱动组件在近端及后端,工作组件在远端及前端;再例如,某个部件/组件的近端表示相对靠近驱动组件的一端,远端则表示相对靠近工作组件的一端。

25.本发明的装置以马达轴或连接轴、驱动轴的延伸方向定义

″

轴向

″

或

″

轴向延伸方向

″

。驱动轴为软轴,驱动轴的轴向是指驱动轴调整为直线延伸时的轴向。本发明所用术语

″

内

″″

外

″

是相对轴向延伸的中心线而言的,相对靠近中心线的方向为

″

内

″

,相对远离中心线的方向为

″

外

″

。

26.需要理解的是,

″

近

″

、

″

远

″

、

″

后

″

、

″

前

″

、

″

内

″

、

″

外

″

、这些方位是为了方便描述而进行的定义。然而,装置可以在许多方向和位置使用,因此这些表达相对位置关系的术语并不是受限和绝对的。举例为,上述对各方向的定义,只是为了说明本发明技术方案的方便,并不限定本发明的辅助装置在包括但不限定于产品测试、运输和制造等等其他可能导致其发生颠倒或者位置发生变换的场景中的方向。在本发明中,上述定义如果另有明确的规定和限定,它们应遵循上述明确的规定和限定。

27.在本发明中,除非另有明确的规定和限定,

″

相连

″″

连接

″

等术语应做广义理解。例如,可以是固定连接,也可以是可拆卸连接,还可以是可活动连接,或成一体;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

28.请参见图1至图3,本发明实施例的装置100可至少部分地辅助心脏的泵血功能,实现至少部分地减轻心脏负担的作用。

29.在一种示意性的场景中,本装置100可以为用作为左心室辅助,其工作部分(具体指下文的泵)可被介入至左心室中,泵运转时可以将左心室中的血液泵送至升主动脉中。

30.值得注意的是,上述举例中本装置100被用作为左心室辅助,仅是本装置100一种可行的适用场景。在其他可行且不可被明确排除的场景中,本装置100也可以用作为右心室

辅助,工作部分可被介入至右心室中,泵运转时将静脉中的血液泵送至右左心室中。

31.或者,本装置100也可以适用于将血液从腔静脉和/或右心房泵入右心室、从腔静脉和/或右心房泵入肺动脉和/或从肾静脉泵入腔静脉,还可以配置为在静脉与淋巴导管的接合部处放置在锁骨下静脉或颈静脉内,并用于增加淋巴流体从淋巴管到静脉的流动。

32.下文将主要以本装置100用作为左心室辅助作为主述场景来阐述的。但基于上文描述可知,本发明实施例的保护范围并不因此而受到限定。

33.该装置100包括驱动组件10和工作组件30。驱动组件10包括马达壳12以及收纳在马达壳12内并具有马达轴16的马达14。工作组件30包括导管32、穿设在导管32中的驱动轴34、由驱动轴34驱动的泵36。驱动组件10为工作组件30提供动力,以驱动工作组件30实现泵血功能。

34.装置100使用时,泵36和部分导管32(具体为导管32前端部分)被送入并保持在受试者体内,泵36和导管32的尺寸尽可能的小是期望的。因此,泵36和导管32的轴向投影面积小于工作组件30其它部件的轴向投影面积,也小于驱动组件10的轴向投影面积。由此,较小尺寸的泵36和导管32可以经由较小的介入尺寸进入人体,减少介入过程给受试者带来的痛苦,并可以减小因介入尺寸过大而导致的并发症。工作组件30的其它部分可以具有相对较大的尺寸,从而满足结构设计的需要。相对较大尺寸的驱动组件10,可以满足结构设计的需要,并为驱动轴34及泵36提供足够的动力,以满足驱动轴34及泵36的功率需求。

35.驱动组件10与工作组件30可拆卸地连接。由此,在准备将泵36和导管32的前端部分送入受试者体内时,可将驱动组件10与工作组件30拆卸,避免较大较重的驱动组件10影响泵36和导管32的前端部分被送入受试者体内的操作,操作更轻便。

36.请重点参见图4和图5,驱动组件10通过磁耦合驱动工作组件30,具体的:

37.驱动组件10包括插接器,工作组件30包括耦合器。插接器包括连接至马达壳12的马达端衬套20以及收纳在马达端衬套20内部并与马达轴16连接的主动磁体22。耦合器包括设于工作组件30近端的介入端衬套40以及收纳在介入端衬套40内部并与驱动轴34近端连接的被动磁体42。

38.驱动组件10的传动链路包括马达轴16及与马达轴16连接的主动磁体22。工作组件30的传动链路包括被动磁体42、安装被动磁体42的连接轴44、与连接轴44的远端连接的驱动轴34、与驱动轴34的远端连接的泵36。

39.如图1至图3所示,在泵36的远端设有保护头38,其被配置为是柔软的,从而不伤害受试者的组织,保护头38可以由任意的宏观表现出柔性的材料制成。具体而言,保护头38为端部呈圆弧状或卷绕状的柔性凸起(pigtail或tip member),该柔性的端部以无创或无损伤的方式支撑在心室内壁上,将泵36的吸入口与心室内壁隔开,避免泵36在工作过程中由于流体(血液)的反作用力而使泵36的吸入口贴合在心室内壁上,保证泵吸的有效面积。

40.装置100工作时,驱动轴34的远端部分随导管32被送入受试者体内,驱动轴34为可弯曲的软轴,软轴可发生肉眼可见的变形。连接轴44安装被动磁体42,连接轴44为硬轴,硬轴不可发生肉眼可见的变形,可以使驱动磁体的安装更稳定。

41.装置100工作时,马达轴16驱动主动磁体22旋转,被动磁体42与主动磁体22磁耦合,被动磁体42被主动磁体22驱动旋转,被动磁体42旋转顺次驱动连接轴44、驱动轴34旋转,驱动轴34旋转而驱动泵36实现泵血功能。

42.为方便描述,将插接器与耦合器的组合称为连接组件。连接组件被配置为:对应插接器与耦合器未连接时,马达端衬套20与介入端衬套40分离;以及,对应插接器与耦合器连接时,马达端衬套20与介入端衬套40连接,主动磁体22与被动磁体42沿驱动轴34的轴向投影至少部分地重合,且主动磁体22与被动磁体42沿轴向间隔。

43.由于主动磁体22与被动磁体42沿驱动轴34的轴向投影至少部分地重合,主动磁体22可以更高效的驱动被动磁体42,提高传动效率。而主动磁体22与被动磁体42沿轴向间隔,则可籍由两个磁体间的磁力耦合实现非接触式动力传递,有利于实现对流体的密封,防止液体进入马达。

44.上述所指液体为装置100运行过程中需灌注至人体内的purge液,该purge液为可部分维持人体机能所需的生理液,例如生理盐水、葡萄糖溶液、抗凝剂,或者上述任意的组合。

45.连接组件进一步被配置为:对应插接器与耦合器处于未连接状态下主动磁体22与被动磁体42之间的磁耦合力,小于对应插接器与耦合器处于连接状态下主动磁体22与被动磁体42之间的磁耦合力。因此,插接器与耦合器处于未连接状态时,驱动组件10与工作组件30处于未连接状态,主动磁体22与被动磁体42之间的磁耦合力较小,驱动组件10不足以驱动工作组件30,避免误操作。插接器与耦合器处于连接状态时,驱动组件10与工作组件30处于连接状态,主动磁体22与被动磁体42之间的磁耦合力足够大,驱动组件10可以顺利的驱动工作组件30。

46.优选的,插接器与耦合器未连接时,主动磁体22与被动磁体42之间磁耦合力被配置为不足以将马达14的旋转动力传递至驱动轴34;或者,磁耦合力不足以克服驱动轴34的旋转阻力;亦或者,磁耦合力为0。由此,插接器与耦合器未连接时,驱动组件10无法驱动工作组件30,避免误操作。

47.优选的,插接器与耦合器未连接时,主动磁体22与被动磁体42至少存在沿轴向投影重合度为0的状态。也就是说,插接器与耦合器未连接时,主动磁体22与被动磁体42完全错开,驱动组件10远离工作组件30,可以轻便的将工作组件30的导管32及泵36送入受试者体内;且主动磁体22无法驱动被动磁体42,驱动组件10无法驱动工作组件30,避免误操作。

48.在某些实施例中,主动磁体22与被动磁体42沿垂直于轴向的截面形状大致相同。例如,主动磁体22与被动磁体42可以呈圆柱状,或者圆锥状。这样,主动磁体22与被动磁体42的截面形状均呈现圆形。

49.实质上,两个磁体彼此面对对方的表面(也就是充磁面)的形状相同,对实现较佳的磁耦合是有利的。因此,在某些实施例中,主动磁体22与被动磁体42的整体形状可以不同,但两者的充磁面相同,也是可行的。例如,其中一个磁体是圆柱状,另一个磁体是圆锥状。

50.此外,两个磁体的轴向对准度会影响两个耦合效率,还会影响耦合后传动过程中磁体在轴向上位置稳定性及可能引发的振动。因此,期望的是,两个磁体在轴向上能够完全对准。

51.在考虑到磁体制造精度、装配公差等因素后,两个磁体在轴向上出现预定范围内是接受的。例如,沿轴向,被动磁体42的质量中心的投影相对于主动磁体22的质量中心的偏移量不超过20%,或者,主动磁体22与被动磁体42沿轴向的投影重合度大于等于80%;更优

选地,主动磁体22与被动磁体42沿轴向完全对准。

52.以圆柱状或圆锥状的磁体为例,磁体的质量中心可以为其圆心。两个磁体的质量中心的偏移值,可以为以连接轴的轴心为基准的径向偏移值。则两者的偏移量可以为两者的偏移值差与任意一个磁体的偏移值的比。如上,两者的偏移量小于20%可实现磁耦合及动力传递。进一步,两者的偏移量小于15%、10%、5%甚至是1%。当两者的偏移量为0,则两个磁体沿轴向完全对准。

53.两个磁体轴向投影重合度可以为两个磁体轴向投影重合的面积与任意一个磁体的轴向投影面积的比值。同样的,该重合度大于等于80%,进一步,大于85%、90%、95%甚至100%。

54.由此,插接器与耦合器连接时,主动磁体22可以更高效的驱动被动磁体42,传动效率更高,驱动组件10可以更高效地驱动工作组件30,使得工作组件30更好地实现为受试者心脏提供辅助泵血的功能。

55.优选的,主动磁体22和被动磁体42为沿周向连续的环状磁体,或者,主动磁体22和被动磁体42包括多个沿圆周方向间隔设置的磁体。

56.装置100工作时,马达轴16旋转驱动主动磁体22旋转,主动磁体22旋转驱动被动磁体42旋转,主动磁体22和被动磁体42为环状磁体,或者包括多个沿周向间隔设置的磁体,主动磁体22和被动磁体42在旋转过程中仍然为环状,由此,马达14的旋转动力可以连续稳定的传递至工作组件30,工作组件30可以稳定可靠地实现泵血功能。

57.被动磁体42外设有被动磁体保护组件46,该保护组件46一方面可保护被动磁体42不受机械或化学损伤,另一方面,可以对被动磁体42的磁力提供定向,约束其磁场范围,避免磁力发生非期望的扩散,使被动磁体42可靠地工作。具体的,被动磁体保护组件46包括至少部分地覆盖被动磁体42的外表面的第一保护层,第一保护层被配置为至少用于隔离液体与被动磁体42的接触。该液体即为上文提及的purge液。第一保护层隔离液体与被动磁体42接触,可避免液体腐蚀被动磁体42,避免磁体42被液体侵蚀而导致磁力衰弱,尽可能延长磁体42提供磁力的寿命。

58.在本发明的一实施方式中,第一保护层可以为防水涂层。防水涂层可以轻薄而有效的隔绝液体与被动磁体42的接触。防水涂层构造成的第一保护层具有厚度薄、质轻、易成形和结合强度高等优势,而这些优势将对耦合效率、装配、制作成本和使用寿命等方面提供有益的促进。

59.例如,厚度薄的优势可减小对被动磁体42后端端面的设置空间,进而可使被动磁体42与主动磁体轴向距离缩短,这对两个磁体间的耦合效率、保证旋转动力的传递效果,是极其有利的。

60.而厚度薄和质轻的优势还可减小磁体的尺寸和重力,有利于工作组件的重力减轻,并对装配空间的适应性高。同时,防水涂层可采用现有成熟的方案例如喷涂、蒸镀、pvd来实现,对制作工艺要求较低,相应的制造成本也可以降低。而结合强度高可显著的提升防水涂层的防剥离性能,可持续的对磁体42提供防水保持,延长磁体42的寿命。

61.在本发明的另一实施方式中,第一保护层可为包裹或包覆被动磁体42的机械结构,形成将被动磁体42收纳在其内的第一收纳腔。同上述防水涂层的实施例,第一收纳腔可以可靠地保护被动磁体42,可靠地隔离液体侵蚀被动磁体42。

62.参见图4和图5所示,被动磁体42设在连接轴44的近端。具体的,连接轴44为变径构造,其近端直径较大,形成安装部441,被动磁体42套设在安装部441外。

63.第一保护层包括覆盖被动磁体42近端端面的第一近端保护件451、套设在连接轴44外并覆盖被动磁体42远端端面的第一远端保护件452,以及连接在第一近端保护件451与第一远端保护件452之间并覆盖被动磁体42周面的第一周面保护件453。第一近端保护件451、第一远端保护件452、第一周面保护件453与连接轴44共同限定所述第一收纳腔。

64.第一近端保护件451呈薄板状或薄片状,与被动磁体41近端端面贴合,并与连接轴44的近端连接,该连接优选为固定连接。可选的,第一近端保护件451与连接轴44一体构造。也就是,第一近端保护件451由连接轴44的近端沿径向向外延伸形成。

65.该构造的第一近端保护件451可对被动磁体42起固定和限位作用。具体而言,基于主被动磁体22、42的耦合原理,两个磁体在磁力作用下具有朝向对方运动的趋势。因此,采用第一近端保护件451与连接轴44的近端固定连接的方式,第一近端保护件451对被动磁体42起止挡或限制其向近端移动的作用,维持被动磁体42的位置固定。

66.同上,第一远端保护件452呈圆环薄板状或薄片状,套设在连接轴44外。这样,近、远端保护件451、452可在前后将被动磁体42沿轴向夹持,保持被动磁体42的位置固定。

67.如上文,连接轴44采用变径结构,则在安装部441的远端形成台阶。第一远端保护件452可抵靠在台阶上,该台阶可对第一远端保护件452形成限位,保证其轴向位置固定。

68.第一周面保护件453形状与被动磁体42的外周面走势适配,例如呈空心圆柱、圆锥形薄板状或薄片状,并贴合在被动磁体42外周面,前后端分别与近、远端保护件451、452连接。

69.在第一周面保护件453与近、远端保护件451、452的连接处,以及近、远端保护件451、452与连接轴44的连接处存在密封处理,以避免在接缝处发生液体渗漏。

70.无论是构造成为防水涂层的第一保护层,还是构造为第一收纳腔的第一保护层,优选的,第一保护层是不导磁的,并被配置为可随被动磁体42一起旋转。也就是,第一保护层与被动磁体42固定设置,两者保持相对静止。不导磁的第一保护层可避免被动磁体42磁吸一些杂质而影响被动磁体42的正常工作。此外,还可以将被动磁体42的磁力定向约束,避免被动磁体42的磁力发生非期望的扩散,进而,一方面提高磁耦合力和耦合效率,另一方面可避免被动磁体42磁化工作组件30的其它部件,造成不必要的麻烦。例如,避免工作组件30的其它部件被磁化而磁吸一些杂质影响工作组件30的正常工作。

71.被动磁体保护组件46还包括设在介入端衬套40内且与被动磁体42物理间隔的第二保护层;第二保护层被配置为不随被动磁体42一起旋转。具体而言,第二保护层沿径向设置于被动磁体42的外围,并固定于介入衬套40的内腔,第二保护层与被动磁体42间隔设置。由于被动磁体42可旋转,而第二保护层固定。因此,在带磁的被动磁体42在旋转过程,第二保护层由于固定与之相对发生相对运动,如若第二保护层为导电材质,则可能会在第二保护层中产生涡电流。

72.有鉴于此,将第二保护层不导电配置,可避免在第二保护层中产生涡电流,确保设备外壳不带电,保避免触电风险。而第二保护层进一步被不导磁配置,可将磁力进行定向约束,具体参见上文描述,不在赘述。

73.为进一步将被动磁体42的磁力朝主动磁体22约束,介入端衬套40内设有第一磁力

约束件。第一磁力约束件大致呈盘状,安装于连接轴44,并位于被动磁体42远端。换句话说,第一磁力约束件设在连接轴44的远端,被动磁体42固定在第一磁力约束件的近端端面。第一磁力约束件是导磁的。第一磁力约束件可将被动磁体42的磁力线约束在第一磁力约束件的近端面,避免被动磁体42的磁力向前方也就是背离主动磁体22的方向扩散。

74.同样的,主动磁体22外也设有主动磁体保护组件24,该保护组件24一方面可保护主动磁体22不受机械或化学损伤,另一方面,可以对主动磁体22的磁力提供定向,约束其磁场范围,避免磁力发生非期望的扩散,使主动磁体22可靠地工作。具体的,主动磁体保护组件24包括至少部分地覆盖主动磁体22的外表面的第三保护层。第三保护层可为包裹或包覆主动磁体22的机械结构,形成将主动磁体22收纳在其内的第二收纳腔。第二收纳腔可以可靠地保护主动磁体22。

75.参见图4和图5所示,主动磁体22设在马达轴16的远端。具体的,马达轴16上形成或安装有磁体固定块26,主动磁体22套设在磁体固定块26外。第三保护层包括覆盖主动磁体22远端端面的第二远端保护件251、套设在磁体固定块26外并覆盖主动磁体22近端端面的第二近端保护件252,以及连接在第二远端保护件251与第二近端保护件252之间并覆盖主动磁体22周面的第二周面保护件253。第二远端保护件251、第二近端保护件252、第二周面保护件253与磁体固定块26共同限定所述第二收纳腔。

76.第二远端保护件251呈薄板状或薄片状,与主动磁体22远端端面贴合,并与磁体固定块26的远端连接,该连接优选为固定连接。可选的,第二远端保护件251与磁体固定块26一体构造。也就是,第二远端保护件251由磁体固定块26的远端沿径向向外延伸形成。

77.该构造的第二远端保护件251可对主动磁体22起固定和限位作用。具体而言,基于主被动磁体的耦合原理,两个磁体在磁力作用下具有朝向对方运动的趋势。因此,采用第二远端保护件251与连接轴44的远端固定连接的方式,第二远端保护件251对主动磁体22起止挡或限制其向远端移动的趋势,维持主动磁体22的位置固定。

78.同上,第二近端保护件252呈圆环薄板状或薄片状,套设在磁体固定块26外。这样,远、近端保护件251、252可分别在前后将主动磁体22沿轴向夹持,保持主动磁体22的位置固定。

79.第二周面保护件253形状与主动磁体22的外周面走势适配,例如呈空心圆柱、圆锥形薄板状或薄片状,并贴合在主动磁体22外周面,前后端分别与远、近端保护件251、252连接。

80.在第二周面保护件253与远、近端保护件251、252的连接处,以及远、近端保护件251、252与磁体固定块26的连接处存在密封处理,以避免在接缝处发生液体渗漏。

81.第三保护层是不导磁的,并被配置为可随主动磁体22一起旋转。也就是,第三保护层与主动磁体22固定设置,两者保持相对静止。不导磁的第三保护层可以避免主动磁体22磁吸一些杂质而影响主动磁体22的正常工作;此外,还可以将主动磁体22的磁力定向约束,避免主动磁体22的磁力发生非期望的扩散,进而,一方面提高磁耦合力和耦合效率,另一方面可避免主动磁体22磁化驱动组件10的其它部件,造成不必要的麻烦。例如,避免驱动组件10的其它部件被磁化而磁吸一些杂质影响驱动组件10的正常工作。

82.主动磁体保护组件24还包括设在马达端衬套20内且与主动磁体22物理间隔的第四保护层;第四保护层被配置为不随主动磁体22一起旋转。具体而言,第四保护层沿径向设

置于主动磁体22的外围,并固定于介入衬套40的内腔,第四保护层与主动磁体22间隔设置。由于主动磁体22可旋转,而第四保护层固定。因此,在带磁的主动磁体22在旋转过程中,第四保护层由于固定与之相对发生相对运动,如若第四保护层为导电材质,则可能会在第四保护层中产生涡电流。

83.有鉴于此,将第四保护层不导电配置,可避免在第四保护层中产生涡电流,确保设备外壳不带电,保避免触电风险。而第四保护层进一步被不导磁配置,可将磁力进行定向约束,具体参见上文描述,不在赘述。

84.为进一步将主动磁体22的磁力朝被动磁体42约束,马达端衬套20内设有第二磁力约束件。第二磁力约束件大致呈盘状,安装于马达轴16或磁体固定件26,并位于主动磁体22近端。换句话说,第二磁力约束件设在马达轴16或磁体固定件26的近端,主动磁体22固定在第二磁力约束件的远端端面。第二磁力约束件是导磁的。第二磁力约束件可将主动磁体22的磁力线约束在第二磁力约束件的远端面,避免主动磁体22的磁力向后方也就是背离主动磁体22的方向扩散。

85.在本发明的另一实施方式中,主动磁体22的前端面裸露。例如,可以取消第二远端保护件251,通过马达端衬套20的远端面对主动磁体22在径向上的部分外表面进行限位;或者直接通过主动磁体22固定于磁体固定件26或马达轴16对防止主动磁体22沿轴向上移动。

86.由于主动磁体22位于驱动组件10上,而驱动组件10在装置100工作时位于受试者体外,因此,主动磁体22的前端面裸露无额外的部件,可以使得驱动组件10的结构更加紧凑;而且可以使主动磁体22与被动磁体42之间的距离更近,提升传动效率。

87.如前所述,驱动组件10与工作组件30可拆卸地连接。具体的,马达端衬套20与介入端衬套40可拆卸地连接,实现驱动组件10与工作组件30可拆卸地连接。

88.为了实现马达端衬套20与介入端衬套40可拆卸地连接,马达端衬套20与介入端衬套40插接配合,两者中之一构造为插头,两者中之另一包含用于接纳插头的插槽;将构造为插头的衬套定义为插入衬套,将限定插槽的衬套定义为接收衬套;装置100还包括用于接合固定插入衬套与接收衬套的锁定机构。

89.锁定机构包括形成在插入衬套外壁和接收衬套内壁中之一的接合部,以及可操作的嵌入接合部中的锁定件。锁定件嵌入接合部,实现锁定,插入衬套与接收衬套相对固定;锁定件脱离接合部,插入衬套与接收衬套可脱离。

90.请重点参见图6,图6示出了本发明具体实施方式提供的第一种锁定机构。

91.接合部为自插入衬套外表面向内凹陷形成的锁槽48,接收衬套的侧壁贯穿设有开口,锁定件被构造成沿径向可移动的销50;销50可操作的通过开口插入或移出锁槽48,从而实现锁定或解锁。

92.销50设在支撑套筒52内,支撑套筒52套设在接收衬套外并与接收衬套相对固定设置。具体的,支撑套筒52内设有径向延伸的导向槽54,导向槽54自支撑套筒52的内壁向外凹陷形成,销50在导向槽54内滑动实现锁定或解锁。

93.销50具有插入锁槽48以使马达端衬套20与介入端衬套40固定接合的锁定状态,以及移出锁槽48以使马达端衬套20与介入端衬套40解除固定接合的解锁状态;销50与支撑套筒52之间偏压设置第一弹性件56,第一弹性件56对销50施加的复位力使得销50具有维持锁定状态或朝向锁定状态运动的趋势。具体的,销50背离锁槽48的一侧与导向槽54的封闭端

之间设有被压缩的第一弹性件56,第一弹性件56对销50施以径向向内的作用力,从而使得销50具有维持锁定状态或朝向锁定状态运动的趋势。

94.为了更可靠的安装第一弹性件56,销50背离锁槽48的一侧设有向内凹陷形成的弹性件收容槽58,第一弹性件56部分收容于弹性件收容槽58内。在弹性件收容槽58的限定下,第一弹性件56可以更稳定的恢复形变,使销50具有维持锁定状态或朝向锁定状态运动的趋势。

95.为保证销50的强度,销50包括相连的外段60和内段62,外段60的宽度(直径)大于内段62的宽度,弹性件收容槽58设于宽度较大的外段60,弹性件收容槽58自外段60背离锁槽48的端面向内凹陷形成。

96.锁定机构还包括可转动的设在接收衬套外的解锁执行件,解锁执行件包括环形主体部64,环形主体部64可转动的套设于接收衬套。解锁执行件包含与销50配合的仿形部件66,仿形部件66与环形主体部64相连,仿形部件66径向向外凸出于环形主体部64。仿形部件66被配置为在解锁执行件的环形主体部64沿第一方向旋转时对销50施加与第一弹性件56复位方向相反的力,在解锁执行件的环形主体部64沿与第一方向相反的第二方向旋转时撤除对销50施加的力。

97.如前所述,销50包括宽度不等的内段62和外段60,在销50的外表面,内段62与外段60的连接处形成拐角部。当解锁执行件的环形主体部64沿第一方向(如图6中所示意的顺时针方向)转动时,仿形部件66抵接拐角部,对销50施以径向向外的作用力,促使销50脱离锁槽48,插入衬套与接收衬套可脱离。当解锁执行件的环形主体部64沿第二方向(如图6中所示意的逆时针方向)转动时,仿形部件66远离销50,销50在第一弹性件56的作用下插入锁槽48,插入衬套与接收衬套相对固定。

98.解锁执行件沿第一方向旋转至第一死点位置时销50处于解锁状态,解锁执行件沿第二方向旋转至第二死点位置时销50处于锁定状态。也就是说,解锁执行件沿第一方向旋转过程中,销50径向向外移动逐渐解锁。解锁执行件沿第一方向旋转至第一死点位置时,销50完全脱离锁槽48,解锁成功。

99.解锁执行件沿第二方向旋转过程中,销50在第一弹性件56的作用下径向向内移动逐渐锁定。当解锁执行件沿第二方向旋转至第二死点位置时,仿形部件66完全让开销50,销50插入锁槽48一定的深度,实现锁定。

100.解锁执行件与支撑套筒52之间设有第二弹性件70,第二弹性件70对解锁执行件施加的复位力使其具有维持在第二死点位置或者朝向第二死点位置运动的趋势。

101.如前所述,第一弹性件56对销50施加的复位力使得销50具有维持锁定状态或朝向锁定状态运动的趋势,而第二弹性件70对解锁执行件施加的复位力使其具有维持仿形部件66让开销50的状态或朝向让开销50的状态运动的趋势。第一弹性件56和第二弹性件70具有协同的作用,只有克服第二弹性件70和第一弹性件56两弹性件的作用时才能使插入衬套与接收衬套分离,可保持销50对插入衬套和接收衬套的可靠锁定,避免装置100在工作过程中出意外。

102.同时,在撤除外力作用后,在两个弹性件的共同作用下,实现锁定。

103.支撑套筒52上设有沿周向大致呈弧形构造的轨迹开口72,解锁执行件包含延伸至轨迹开口72中的卡擎凸起74,卡擎凸起74与环形主体部64相连并沿径向凸出于环形主体部

64。

104.卡擎凸起74具有指向第一方向的第一止挡面76和指向第二方向的第二止挡面78,第二弹性件70设在第一止挡面76与轨迹开口72沿第一方向的内壁之间。第二弹性件70被压缩使得卡擎凸起74具有保持第二止挡面78与轨迹开口72沿第二方向的内壁抵接的状态,或朝向第二方向运动与内壁抵接的趋势,从而使得解锁执行件的仿形部件66让开销50而维持锁定状态。解锁执行件的解锁状态对应为卡擎凸起74推动第二弹性件70被进一步压缩,使第一止挡面76在轨迹开口72内沿朝向第一方向的内壁方向转动的状态。

105.由此,在锁定状态,在第二弹性件70的作用下,仿形部件66远离销50,仿形部件66不可推动销50。而销50在第一弹性件56的作用,维持插入锁槽48的状态。需要解锁时,克服第二弹性件70的作用力,操作卡擎凸起74沿第一方向转动可带动环形主体部64转动,环形主体部64转动带动仿形部件66转动,仿形部件66转动推动销50克服第一弹性件56的作用力径向向外移动,实现插入衬套与接收衬套的解锁。

106.解锁执行件连接有位于支撑套筒52外的操作件80,操作件80被配置为接收外力以驱动解锁执行件沿第一方向转动。具体的,操作件80与卡擎凸起74固定连接,操作件80带动卡擎凸起74转动,进而带动环形主体部64、仿形部件66转动实现解锁。

107.操作件80包括环形部82,环形部82套设于支撑套筒52外。环形部82的部分内壁与卡擎凸起74连接;环形部82的另一部分内壁至少遮盖设于支撑套筒52的轨迹开口72中安装第二弹性件70的部分。也就是说,环形部82、卡擎凸起74、支撑套筒52围设成收容第二弹性件70的相对封闭的空间,可保证第二弹性件70可靠的工作。

108.如前所述,仿形部件66相对于环形主体部64径向向外延伸,为给仿形部件66的运动让出空间,支撑套筒52内壁向外凹陷形成的让开槽84。让开槽84的周向延伸长度与解锁执行件从锁定至解锁过程中的周向运动轨迹长度大致相等。

109.本实施方式中,销50的数量为两个,锁槽48的数量亦为两个,销50和锁槽48一一对应,即一个销50对应一个锁槽48,两个销50在周向上间隔180度设置,可以相对均衡的锁定插入衬套和接收衬套。与销50的数量相对应,第一弹性件56的数量、仿形部件66的数量亦为两个,与销50一一对应。

110.虽然销50的数量为两个,但卡擎凸起74、操作件80的数量仅为一个,即一个操作件80、一个卡擎凸起74可以同时操作两个销50,不仅锁定可靠,而且操作方便。

111.本领域技术人员可以想到,销50、锁槽48、第一弹性件56、仿形部件66的数量还可以是两个以上,不再赘述,凡采用与本实施方式相同或类似的方案均涵盖在本发明的保护范围内。

112.下面描述本锁定机构的操作方式。为方便描述,将第一方向称为顺时针方向,将第二方向称为逆时针方向。但这仅仅是为了方便描述,并不对本发明构成限定。

113.从解锁状态至锁定状态,第一弹性件56的复位力推动销50径向向内移动插入锁槽48,第二弹性件70的复位力推动卡擎凸起74逆时针转动,直至第二止挡面78与轨迹开口72逆时针方向的内壁抵接。卡擎凸起74逆时针转动带动环形主体部64、仿形部件66远离销50,销50在第一弹性件56作用下插入锁槽48并保持锁定状态。

114.需要说明的是,第一弹性件56和第二弹性件70被压缩而蓄能,同时具有复位的趋势。所以,第一弹性件56和第二弹性件70的复位作用可以同时进行。

115.从锁定状态至解锁状态,操作者推动操作件80顺时针转动,操作件80顺时针转动带动卡擎凸起74克服第二弹性件70的作用力顺时针转动,卡擎凸起74顺时针转动带动环形主体部64、仿形部件66顺时针转动。当仿形部件66顺时针转动至与销50的拐角部抵接时,仿形部件66推动销50克服第一弹性件56的作用力径向向外移动,从而实现解锁。

116.值得注意的是,在如图6所示意的实施例中,由介入端衬套40构造成插入衬套,马达端衬套20构造成接收衬套,马达壳12的前部端头构造成支撑套筒52。

117.不过,基于上文的描述可以得知,插入衬套和接收衬套的构成实质上可与上述示例相反。即:介入端衬套40构造成接收衬套,马达端衬套20构造成插入衬套,支撑套筒52为一个额外设置并符合上述实施例描述的部件。

118.本发明的装置100作为外科器械,结构需要足够紧凑、各部件的尺寸需要足够精密、足够小。插入衬套与接收衬套之间插接配合,由于插入衬套和接收衬套的尺寸足够精密,两者插接配合时,插入衬套与接收衬套之间的空间较小,装配阻力较大,装配操作不容易。

119.为了让插入衬套与接收衬套在保证尺寸精密的前提下,装配操作更方便,插入衬套与接收衬套之间设有减阻结构。减阻结构被配置在插入衬套插入接收衬套的过程中减小气体被压缩形成对插入衬套的插入阻力。

120.请重点参见图7,在本发明的一实施方式中,支撑套筒52与接收衬套之间形成有间隙;减阻结构包括贯穿接收衬套的侧壁的泄压孔86,泄压孔86通过支撑套筒52与接收衬套之间的间隙与外部空间连通。从而插入衬套插入接收衬套过程中,插入衬套与接收衬套之间的气体可通过泄压孔86排出至外部空间,减少甚至避免气体被压缩对插入衬套形成的阻力。

121.在本发明的另一实施方式中,减阻结构包括形成在接收衬套内壁和/或插入衬套外壁的泄压沟槽,泄压沟槽与外部空间连通。泄压沟槽一方面可以存储一部分空气,减少空气的阻力;另一方面泄压沟槽与外部空间连通,空气可通过泄压沟槽排出至外部空间,减少甚至避免气体被压缩对插入衬套形成的阻力。

122.在本实施例中,泄压沟槽沿插入衬套的插入方向延伸,该延伸可以是直线延伸,也可以是曲线延伸,例如螺旋延伸。泄压沟槽的远端接通至接收衬套内壁的近端和/或插入衬套外壁远端,实现与外部空间的连通。

123.在一个具体的实施例中,泄压沟槽仅形成在接收衬套内壁。插入衬套在插入过程中,泄压沟槽与插入衬套外壁限定连通至外部空间的通道,实现泄压。同样的,在另一个具体实施例中,泄压沟槽也可仅形成在插入衬套外壁。或者,泄压沟槽同时形成在接收衬套内壁和插入衬套外壁。

124.在本发明的再一实施方式中,减阻结构包括在插入衬套与接收衬套处于接合到位的状态时形成在插入衬套与接收衬套之间的空间。该空间用于在插入衬套插入接收衬套过程中,暂存被压缩的空气,间接实现泄压的目的,从而减少气体被压缩对插入衬套形成的阻力。

125.优选的,空间包括形成在插入衬套中朝向端部开口的凹槽。凹槽使得插入衬套与接收衬套之间存在空间,同时,插入衬套外壁与接收衬套内壁之间的间隙仍然可以足够小,足够小的间隙不仅使得结构紧凑,而且使得插入衬套与接收衬套可以滑动配接但不至于相

对晃动,保证装置100的正常工作。

126.以上描述了申请人设计的不同的减阻结构,当然,本领域技术人员可以想到,减阻结构可以是以上两种以上减阻结构的结合。凡采用与本实施方式相同或类似的方案均涵盖在本发明的保护范围内。

127.如前所述,工作组件30的传动链路包括被动磁体42、安装被动磁体42的连接轴44、与连接轴44的远端连接的驱动轴34、与驱动轴34的远端连接的泵36。装置100工作时,马达轴16驱动主动磁体22旋转,被动磁体42与主动磁体22磁耦合,被动磁体42被主动磁体22驱动旋转,被动磁体42旋转顺次驱动连接轴44、驱动轴34旋转,驱动轴34旋转而驱动泵36实现泵血功能。

128.请重点参见图8和图9,本实施方式中,介入端衬套40设有第一轴向通道101,连接轴44可转动地设在第一轴向通道101中。连接轴44外设有至少一个轴承90,轴承90外圈与第一轴向通道101内壁之间设有阻尼件92。阻尼件92不仅可以减少振动,还可以提供一定的移动缓冲空间,使被动磁体42与主动磁体22尽可能的对中,提高传动效率。

129.具体而言,如上文描述,主被动磁体22、42之间存在轴向不完全对准的情形。当两个磁体轴向错开大于预定程度时,则被动磁体42会在径向上存在振动。通过在轴承90与第一轴向通道101之间设置阻尼件92,并将阻尼件92配置为柔性的,则柔性的阻尼件92可被连接轴44挤压变形,从而为被动磁体42的振动提供径向的形变空间。而阻尼件92的被挤压变形会同时蓄能,从而对连接轴44提供使其轴向居中的复位作用,使两个磁体恢复对准。

130.此外,阻尼件92大致呈圆环状,套接在轴承90外周面。值得注意的使,阻尼件92可以是周向连续的,也可以是周向不连续的,即包含多个呈弧形的阻尼单体。借由阻尼件92呈圆环状的结构设计,阻尼件92可沿周向的360

°

对被动磁体42的振动进行复位。

131.如上文描述,泵和导管的前端部分由受试者的脉管系统向前介入。而已知的,脉管系统是曲折的,尤其是存在角度可能小于30

°

的过弯段。由于驱动轴34穿设在导管32中,因此,在如此曲折的脉管系统中输送时,导管32及驱动轴34会发生顺应脉管系统的弯曲。不过,由于驱动轴34与导管32的柔软度不同,加之驱动轴34位于导管32内侧。因此,在输送过弯过程中,驱动轴34会在导管32中发生轴向的移动。

132.因此,为了适应驱动轴34的轴向移动,驱动轴34与连接轴44沿轴向可滑动配合。进一步地,由于连接轴44需要将旋转传递给驱动轴34,因此,驱动轴34与连接轴44周向固定。具体的:驱动轴34的近端设置或形成有连接部94,连接部94的横截面呈不为圆形的任意形状;连接轴44的远端形成有与连接部94适配的配接通道,连接部94轴向可滑动的插入配接通道。

133.连接部94的横截面呈不为圆形的任意形状,例如可以为方形、椭圆形,构造成扁轴,可周向止转,保证驱动轴34与连接轴44的周向固定,从而使驱动轴34随连接轴44同步转动。连接部94可与驱动轴34一体构造,构造成驱动轴34结构的一部分,具体可以为驱动轴34的后端端部经非圆形化工艺处理得到。或者,连接部94可为额外设置在驱动轴34后端的部件,并具有符合上文描述的截面形状。

134.需要说明的是,虽然驱动轴34与连接轴44之间轴向可滑动,但不用担心两者会脱离,因为驱动轴34的远端与泵36连接,由此,驱动轴34的远端由泵36限定轴向上的远端位置,也就是说,配接通道与泵36分别限定了驱动轴34在轴向的近端位置和远端位置,因此驱

动轴34不会因为与连接轴44滑动配接而脱落。

135.如前所述,工作组件30包括导管32、穿设在导管32中的驱动轴34、由驱动轴34驱动的泵36。

136.驱动轴34穿设在导管32中,导管32避免驱动轴34与外界接触,一方面保障驱动轴34的正常工作,另一方面,避免驱动轴34工作过程中直接接触受试者,对受试者造成伤害。

137.泵36可通过导管32被输送至心脏的期望位置泵送血液,包括连接至导管32远端并具有进口端361和出口端362的泵壳363、收纳在泵壳内的叶轮(未示出),叶轮被驱动轴34驱动旋转以将血液从进口端361吸入泵壳363并从出口端362排出。

138.如图1至图3所示,在本实施例中,泵壳363包括由镍、钛合金制作的呈金属格构的支架3631和覆盖在支架3631上的弹性的覆膜3632。支架3631的金属格构具有网孔设计,覆膜3632覆盖支架3631的部分,支架3631前端未被覆膜3632覆盖的部分的网孔形成所述进口端361。覆膜3632的后端包覆在导管32远端外部,出口端362为形成在覆膜3632后端的开口。

139.进一步地,叶轮包括连接至驱动轴34远端的轮毂以及支撑在轮毂外壁的叶片,叶片可以呈螺旋状,其数量可以是一个,也可以是多个例如两个。

140.驱动轴34的远端连接至轮毂,导管32远端与支架3631近端之间连接有近端轴承室(未示出)。也就是,支架3631通过近端轴承室与导管32连接。驱动轴34穿设在位于近端轴承室中的近端轴承。

141.支架3631的远端与保护头38之间设有远端轴承室37。也就是,保护头38通过远端轴承室与支架3631连接。轮毂12的远端插设在位于远端轴承室37中的远端轴承。通过近远端轴承形成对叶轮9的限位,使叶轮能较佳的被保持在泵壳363中,并使叶轮与泵壳363之间的泵间隙被稳定的保持。

142.在本实施例中,泵36为可收折式泵,具有压缩状态和展开状态。具体的,泵壳363和叶轮被配置为:在泵36对应介入构型下处于压缩状态,以便泵36以较小的第一外径尺寸在受试者脉管系统中输送,以及,在泵36对应工作构型下处于展开状态以便泵36以大于第一径向尺寸的第二径向尺寸在期望位置泵送血液。

143.在本领域中,泵363的尺寸与流体力学性能是两个相互矛盾的参数。简言之,出于减轻受试者痛苦和介入容易的角度,希望泵363的尺寸小。而出于为受试者提供较强的辅助功能,希望泵363的流量大,流量大一般要求泵363的尺寸大。通过设置可收折的泵363,使得泵363具有较小的收折尺寸和较大的展开尺寸,以兼顾在介入/输送过程中减轻受试者痛苦且介入容易,以及提供大流量这两方面的需求。

144.由上述,泵壳3631的多网孔尤其是菱形网孔的设计可实现较佳的实现收折,同时借助镍钛合金的记忆特性实现展开。

145.叶轮包括连接至驱动轴34远端的轮毂以及支撑在轮毂外壁的叶片,叶片被配置为:在泵36对应介入构型时包裹在轮毂外壁上并至少部分地与泵壳内壁接触,以及,在泵36对应工作构型时自轮毂径向向外延伸并与泵36的内壁间隔。叶片由柔弹性材料制成,在被收折时蓄能,在外界的约束撤除后,叶片的蓄能释放,使叶片展开。

146.泵36是借助外界的约束实现收折,在约束撤除后,泵36实现自展开。在本实施例中,

″

压缩状态

″

是指泵36被径向约束的状态,也就是说,泵36受到外界压力被径向压缩折叠成最小径向尺寸的状态。

″

展开状态

″

是指泵36未被径向约束的状态,也就是说,支架3631和

叶轮径向外侧展开成最大径向尺寸的状态。上述的外界约束的施加,通过滑动套设在导管32外的折叠鞘管(未示出)完成。当折叠鞘管在导管32外向前移动时,可将泵36整体收纳在其内,实现泵36的强制收折。当折叠鞘管向后移动时,泵36受到的径向约束消失,泵36自展开。

147.由上述,泵36的收折,是借助折叠鞘管施加的径向约束力实现的。而泵36包含的叶轮收纳在泵壳363内,因此,实质上,泵36的收折过程是:折叠鞘管对泵壳363施加径向约束力,泵壳363径向压缩时,对叶轮施加径向约束力。

148.也就是,泵壳363是直接在折叠鞘管的作用下被收折,而叶轮却是直接在泵壳363的作用下被收折。而如上述,叶轮具有弹性。因此,尽管处于收折状态,但叶轮收折蓄能使其始终具有径向展开的趋势,进而叶轮会与泵壳363内壁接触,并对泵壳363施加反作用力。

149.在折叠鞘管的约束撤除后,泵壳363在自身的记忆特性作用下,支撑弹性的覆膜展开,叶轮在释放的蓄能作用下自展开。在展开状态下,叶轮的外径小于泵壳363的内径。

150.这样,叶轮的径向外端(也就是叶片的叶尖)与泵壳363的内壁(具体为支架3631内壁)之间保持间隔,该间隔为泵间隙。泵间隙的存在,使得叶轮能无阻碍的旋转,而不发生碰壁。

151.此外,出于流体力学方面的考虑,泵间隙尺寸为较小的数值且被维持,是期望的。在本实施例中,叶轮的外径略小于支架3631内径,使得在满足叶轮旋转不碰壁的情况下,泵间隙尽可能的小。而泵间隙保持的主要实现手段是通过支架3631提供的支撑强度,该支撑强度可抵抗流体(血液)的背压的作用而不发生变形,进而保持泵壳363的形状稳定,则泵间隙也被稳定的保持。

152.下面对本装置100以用作左心室辅助装置为例时泵36的收折和展开过程介绍如下:

153.在将泵36介入左心室的过程中,泵36由于外部施加的径向约束力而处于径向约束状态(压缩状态)。在介入至左心室中并撤去径向约束力后,支架3631利用自身的记忆特性以及叶轮的叶片借助蓄能释放而自主扩张,所以泵36自动地呈现其非约束形状(展开状态)。

154.反之,在本装置100完成工作需要从受试者体内撤出时,利用折叠鞘将泵36收折,待泵36完全撤出受试者体内,再撤除折叠鞘对泵36的约束,使泵36恢复至应力最小的自然状态,也就是展开状态。

155.装置100在工作时,相对旋转的部件之间,例如连接轴44与介入端衬套40、驱动轴34与导管32之间会产生热量,热量的聚集会加剧这些部件的磨损,降低使用寿命。因此,有必要措施进行热管理。

156.有鉴于此,装置100还包括基本贯穿整个工作组件30的灌注通道。具体的,灌注通道贯穿被动磁体42至泵36的传动链路。在装置100工作时,灌注通道内可注入流体,该流体为上文描述的purge液体,对传动链路起到润滑和降温的作用。具体的,请重点参见图9和图10,灌注通道的近端入口96为设在介入端衬套40的近端且将被动磁体42收纳在其内的腔。优选的,腔不仅收容被动磁体42,还将被动磁体保护组件46亦收纳在其内。

157.被动磁体42是工作组件30中传动链路的起点,而灌注通道的近端入口96设为将被动磁体42收纳在其内的腔,腔内可灌注流体,流体对被动磁体42进行润滑及降温。因此,灌

注通道从工作组件30传动链路的起点开始对传动链路进行润滑及降温,保证工作组件30的有效工作。

158.从上述可知,灌注通道从耦合器的近端开始贯穿至泵36的远端。需要特别予以说明的是,该结构设计可取得排气操作方便的有益效果。具体说明如下:

159.习知的,向受试者体内灌注液体(purgge)时,应避免有会对受试者产生致命伤害的气体在事先或过程中进入受试者体内。因此,在本装置100的工作组件介入受试者体内之前,需用灌注液排出工作组件内的空气,使工作组件内被事先充满灌注液。

160.已知的灌注实施中,灌注液接口位于工作组件的两端之间,一般更靠近工作组件近端也就是耦合器的近端设置。这样,以灌注液接口为界,工作组件被分为位于灌注液接口两侧的近端段和远端段。这样,需分别对近端段和远端段进行排气操作。

161.也就是,现有已知实施例中,排气操作需执行两次。具体为:

162.首先,在灌注液接口(设在耦合器外壳上)上连接灌注液源,灌注液源可采用注射器。注射器中容置有灌注液,通过推送注射器,通过灌注液接口将灌注液注入工作组件。由于灌注液接口靠近耦合器近端设置,远端段的长度远大于近端段的长度;加之远端段主要为导管32、驱动轴34和泵36等结构。因此,液体在远端段中的流动阻力远大于在近端段中的流动阻力。所以,灌注液首先进入近端段,将近端段中的空气排空。其中,近端段中的空气被排空可由灌注液从近端段端面,也就是下文所述的密封件118的第一导引通道中流出验证。

163.随后,将近端段密封,也就是使密封件118的第一导引通道密封(具体密封方式如下文描述)。再利用注射器向工作组件中灌注液体。由于近端段被密封,灌注液只能向远端段流动,将远端段中的空气排空。其中,远端段中的空气被排空可由灌注液从远端段的末端也就是导管32前端和/或叶轮的轮毂远端流出验证。

164.因此,现有已知实施例,先由灌注液排出近端的气体,随后再排出远端的气体。

165.而与之相对的,本发明实施例的灌注通道的起点为收纳被动磁体42的腔,而该腔位于整个工作组件的近端端部。这样,灌注液从整个灌注通道的近端进入,灌注液的流动路径只能朝向工作组件的远端。因此,只需执行一次操作即可实现工作组件的排空,排空操作大大简化。

166.介入端衬套40设有与腔连通的灌注输入通道98,灌注输入通道98的外端穿出连接组件并用于与灌注液源连通。外端穿出连接组件方便与灌注液源连通,为灌注通道提供流体。灌注输入通道98的延伸方向与轴向方向呈角度设置,使得灌注输入通道98的外端远离工作组件30的近端,避免影响工作组件30与驱动组件10的安装,而且灌注也更加方便,结构设计十分合理。

167.如前所述,连接轴44与被动磁体42连接,具体的如上文所述,被动磁体42套设在连接轴44的近端的安装部上。连接轴44安装于耦合器,具体的,连接轴44安装于介入端衬套40,介入端衬套40设有第一轴向通道101,连接轴44可转动地设在第一轴向通道101中。连接轴44具有轴向延伸的轴向中空腔,该轴向中空腔还可称为第二轴向通道102。

168.灌注通道在耦合器的部分包括:形成在连接轴44中的第二轴向通道102、形成在连接轴44与第一轴向通道101之间的第一间隙;第二轴向通道102、第一间隙与腔连通。由此,流体从灌注输入通道98输入后,先流经收容被动磁体42的腔,再依次经过轴承和第一间隙。

169.如前所述,驱动轴34的连接部94与连接轴44的配接通道插接配合,连接部94为中

空构造,进而连接轴44与驱动轴34的内部轴向通道连通。配接通道为第二轴向通道102的一部分。具体的,配接通道为第二轴向通道102的远端部分,配接通道与第二轴向通道102的近端部分连通,且两者的径向宽度有差别而形成台阶,方便对连接部94进行近端的轴向限位。

170.因此,在连接轴44的远端,流体流经配接通道对连接轴44远端的内部、驱动轴34近端的连接部94进行降温及润滑,合理利用连接轴44与驱动轴34的安装结构对两者进行降温及润滑,而且保障流道的通畅,结构设计十分合理。

171.如前所述,工作组件30包括导管32,驱动轴34穿设在导管32中。灌注通道还包括:形成在驱动轴34与导管32的轴腔之间的第二间隙。由此,流体流经被动磁体42、连接轴44后,流经第二间隙,对驱动轴34的外表面进行降温及润滑。

172.如图8所示,在某些实施例中,耦合器还包括连接至介入端衬套40远端的定位套108;导管32的近端收纳在定位套108内,驱动轴34的近端露出定位套108与连接轴44连接。具体的,定位套108包括相连的近端部分和远端部分,近端部分的端部与介入端衬套40连接,近端部分自近端端面沿朝向远端的方向凹陷形成容置空间110,远端部分形成收纳导管32的导管收纳腔,导管32的近端收纳在导管收纳腔中,驱动轴34的近端伸出导管收纳腔、并穿过容置空间110与连接轴44连接。

173.容置空间110的径向宽度大于导管收纳腔的宽度。因此,容置空间110中可中转存留相对较多的流体,使液体从第一间隙和连接轴44的轴向通道流出后,经由体积较大的容置空间110的中转和缓存后,再进入导管32和第二间隙,避免液体憋压。

174.此外,直径和体积较大的容置空间110形成在定位套108的近端部分,有利于定位套108与介入端衬套40和壳体112(下文介绍)的装配。具体而言,定位套108的近端端部形成有径向的凸耳结构1081,壳体112的近端内壁设有径向的止挡1121。壳体112与介入端衬套40接合时,定位套108的凸耳结构1081被夹紧在介入端衬套40远端与止挡1121之间,实现定位套108的固定。

175.定位套108整体居中设置在壳体112中,用于扶正导管32的轴向位置,使导管32与连接轴44中心对准,避免从导管32近端开口伸出的驱动轴34发生弯曲。

176.如上述,借助凸耳结构1081与止挡1121的配合作用,实现定位套108的位置固定。而借助凸耳结构1081与是壳体112内壁的顶抵作用,使得定位套108居中位于壳体112中,定位套108的中心通道与连接轴44的轴向通道对准。具体为,凸耳结构1081为柔弹性材质,呈圆环状,外径略大于或等于体112内径。籍此,保证驱动轴34近端以不完全或小幅度弯曲的姿态与连接轴44配合。

177.第二间隙通过定位套108与第一间隙连通。具体的,第二间隙通过定位套108的容置空间110与第一间隙连通。更具体的,第一间隙的出口端(远端)与容置空间110连通,第二间隙的进口端(近端)与容置空间110连通。因此,流体流出第一间隙后,通过定位套108的容置空间110流进第二间隙,进而可对驱动轴34外表面进行降温及润滑。

178.耦合器还包括连接至介入端衬套40远端并将定位套108收纳在其内的外壳112,外壳112被配置在耦合器与插接器处于连接状态时,耦合器外表面与插接器的外表面平齐。不仅避免不平齐的外表面可能造成的刮伤,而且外观规整美观。

179.进一步地,外壳112的远端开口设有供导管32穿过的保持套114,出于与上文所述相同的目的,该保持套114近端与定位套108远端相对或相接,两者中心通道对齐。保持套

114的远端延伸一定长度,并具有大于导管32强度的强度,可对导管32起支撑和防弯作用,进一步起到固定的作用,为导管32在壳体112引出处提供强度支撑过渡,避免导管32该引出处发生因强烈和/或频繁的弯曲而断裂的现象。

180.驱动轴34是沿轴向贯通的,即,整个驱动轴34,包括位于驱动轴34近端的与连接轴44配接的连接部94,具有轴向延伸的轴向中空腔,该轴向中空腔形成第三轴向通道103,第三轴向通道103与第二轴向通道102连通。灌注通道在导管32和驱动轴34的部分还包括:形成在驱动轴34中的第三轴向通道103。流经连接轴44的第二轴向通道102的流体,经由中空的连接部94进入驱动轴34的第三轴向通道103,并最终在驱动轴34的远端流出进入受试者体内,为受试者提供生理支持。

181.驱动轴34构造成多层编织结构,其侧壁是液体可渗透的。即,流经第二间隙、第三轴向通道103的流体不仅可通过驱动轴34的侧壁渗透而达到平衡,而且可以对整个驱动轴34进行全面的降温及润滑。

182.实质上,在上文介绍的现有已知的灌注方案中,由于purge液是在灌注通道的中段进入,则在某些情形下,灌注液接口的位置有可能位于驱动轴近端的远侧。在该情形下,purge液难以从驱动轴的近端开口进入其中。从而,如果欲想purge液进入驱动轴的内部,则驱动轴只能构造成侧壁是液体可渗透的。

183.而与之相对的,本发明实施例的灌注通道的近端为收纳被动磁体42的腔,进入的purge液将依次经由腔和连接轴44进入驱动轴34内。也就是,即便是本发明实施例中的驱动轴34不是构造成侧壁可渗透的,purge液同样可进入驱动轴34的内部。这就为本发明的驱动轴34提供了更灵活的选择空间,对驱动轴34的制作工艺大有裨益。

184.进一步地,灌注通道在泵36的部分包括:形成在轮毂中且与第三轴向通道103连通的第四轴向通道。由此,流经第三轴向通道103的流体可流入第四轴向通道,并经由第四轴向通道流出。灌注通道的远端出口包括导管32的远端开口,进一步包括轮毂的远端开口。也就是说,流经第二间隙的流体通过导管32的远端开口流出;流经第四轴向通道的流体通过轮毂的远端开口流出。

185.由此,可以看出,工作组件30的灌注通道贯穿被动磁体42至泵36的传动链路,灌注通道首先流经收纳被动磁体42的腔,对被动磁体42进行降温及润滑。随后,灌注通道分为两路,一路顺次流经连接轴44内部的第二轴向通道102、驱动轴34内部的第三轴向通道103、泵36的轮毂内部的第四轴向通道,并从轮毂的远端开口流出;另一路顺次流经介入端衬套40与连接轴44外壁的第一间隙、轴承92、定位套108的容置空间110、导管32与驱动轴34外壁的第二间隙,并从导管32的远端开口流出,该路分流的purge液可对各部件例如轴承92、连接轴44、驱动轴34等进行润滑及降温。

186.整个灌注通道设计合理、流体流动顺畅,且采用多分支可分流设计,可增大purge液灌注量。此外,purge液在流经各相对旋转部件时,可天然的具有润滑及降温效果,避免旋转部件尤其是驱动轴34上出现热量聚集。此外,借助驱动轴34是流体可渗透的和/或灌注通道近端起点的特殊结构设计,purge液可进入驱动轴34内部,从而对整个驱动轴34进行全面的降温及润滑。

187.如前所述,泵36、导管32及驱动轴34的远端部分,在装置100工作前需要送入受试者体内。为方便描述,将能送入受试者体内的部分称为进入组件。

188.为了将进入组件顺利送入受试者体内,装置100还包括贯穿泵36、驱动轴34和耦合器的导引通道。使用时,先将起引导作用的导丝经脉管系统送入受试者体内。随后,用户(一般为医护人员)手持本装置100的进入组件的远端,将导丝的近端穿入导引通道的远端,直至导丝穿过整个工作组件30,使其近端从耦合器的近端(具体为下文所述的密封件118的第一导引通道,或者介入端衬套40的旁路出口120)穿出。随后,泵36以压缩状态沿着导丝在受试者的脉管系统中建立的引导路径被被向期望位置(例如,左心室)输送。直至泵36的近端被送入所述期望位置后,抽出导丝,撤除对泵36的约束使其恢复展开,工作组件30连接上驱动组件10,激活马达,即可工作。

189.如前所述,泵36的轮毂具有第四轴向通道、驱动轴34具有第三轴向通道103、连接轴44具有第二轴向通道102,第四轴向通道、第三轴向通道103、第二轴向通道102顺次连接形成第一导引通道。事实上,保护头38是中空构造,其与轮毂的第四轴向通道对接连通。因此,保护头38的内部通道构成第一导引通道的一部分。

190.请重点参见图4、图9和图10,导引通道还包含位于介入端衬套40的近端端面的端面出口116,轮毂的远端出口与端面出口116通过第一导引通道连通。也就是说,工作组件30具有轴向延伸的第一导引通道,第一导引通道可引导导丝从端面出口116穿出,从而将进入组件送入受试者体内。

191.如上文描述,由于本装置100在工作过程中,需要灌注purge液,而形成在介入端衬套40近端端面的端面出口116构成灌注通道的近端起点腔。因此,端面出口116需要做可重复打开或密封的设计。具体而言,端面出口116中设置具有可重复密封第一导引通道的密封件118。密封件118具有两种状态-关闭密封状态和打开状态。当密封件118处于第一状态时,第一导引通道密封,第一导引通道处于被关闭的密封状态。在工作组件30工作时,密封件118封闭端面开口,避免灌注通道内的流体从端面出口116流出,避免purge液侵蚀马达14。当密封件118处于第二状态时,第一导引通道打开,第一导引通道处于连通状态,以供导丝穿过,从而将进入组件送入受试者体内。这样,当需要穿导丝时,可以将密封件118打开,使导丝穿过第一导引通道,确保泵36进入受试者体内。在完成泵36的介入后,抽离导丝,可以将密封件118密封,避免泵36在工作过程中purge液渗漏。

192.在本发明的一实施方式中,密封件118为可在端面出口116中沿轴向移动的柔性密封塞。柔性密封塞外壁和/或端面出口116内壁倾斜设计,以使柔性密封塞沿轴向朝第一方向移动时被挤压而切换至第一状态,沿与第一方向相反的第二方向移动时径向膨胀而切换至第二状态。

193.如图9和图10所示意,在本实施例中,所述第一方向可以为朝向介入端衬套40内侧的方向,第二方向为远离或朝向介入端衬套40外侧的方向。更具体的,第一方向可以为如图9和图10中所示意的向右的方向,第二方向为如图9和图10中所示意的向左的方向。

194.如上文描述,腔内收纳的被动磁体42套设在直径较大的安装部441上。为避免对柔性密封塞的向内行程形成阻碍,安装部441的近端向内凹陷形成避让槽4411,用以收纳柔性密封塞的内端。

195.连接轴44的中心通道102的近端接通至避让槽4411。进一步地,柔性密封塞的内端端头大致呈锥状,端面出口116内壁大致构造成与之匹配的锥状。这样,锥状的柔性密封塞进和端面出口116具有导流作用,将purge液顺滑的由腔导至中心通道102内。

196.在本发明的另一实施方式中,密封件118可以为类似止血阀的囊结构,该囊结构由弹性材料制成,具有内腔和一个类似于上述第一导引通道的通道。囊结构与流体质的填充介质源或弹性材料连通,具有涨鼓状态和坍缩状态。

197.第一状态即为上述涨鼓状态,对应为囊结构被充满流体介质或弹性材料时的状态,通道被涨鼓的囊结构侧壁占据,实现密封。第二状态为上述的坍缩状态,对应为囊结构中的流体介质被至少部分的释放后的状态,通道露出,实现打开。

198.本实施方式优选的,导引通道包含位于介入端衬套40的侧面的旁路出口120。如前所述,工作组件30的近端设置被动磁体42及收容被动磁体42的腔,设置旁路出口120后,导丝可从旁路出口120穿出而不用必须从端面出口116穿出,可不设置端面出口116而取消密封件118,从而缩短被动磁体42与主动磁体22之间的距离,提升传动效率。

199.具体的,介入端衬套40设置第一旁路通道121,第一旁路通道121接通旁路出口120与介入端衬套40内部收纳连接轴44的轴向通道,即第一旁路通道121从旁路出口120延伸至收纳介入端衬套40的第一轴向通道101。

200.连接轴44的侧壁设有第二旁路通道122,第二旁路通道122与连接轴44的内部通道连通,即第二旁路通道122从连接轴44的侧壁开口延伸至连接轴44的第二轴向通道102。第二旁路通道122可选择地与第一旁路通道121连通。

201.具体的,第二旁路通道122设于连接轴44,而连接轴44可转动与介入端衬套40配接。因此,第二旁路通道122与第一旁路通道121相互靠近的两个接口具有相对和错开两种状态。

202.当两个接口相对时,可方便导丝穿过;当两个接口错开时,导丝不能从旁路出口120穿出。当需要从该旁路穿出导丝时,如果两个接口错开,可通过手动调节转动泵36,具体为可转动叶轮,从而顺次带动驱动轴34、连接轴44旋转。直至两个接口相对,导丝可经由第二旁路通道122、第一旁路通道121、旁路出口120穿出。

203.优选的,工作组件30还包括导丝旁路插管124。在第二旁路通道122与第一旁路通道121处于连通状态时,导丝旁路插管124可操作依次经由两个旁路通道插入,导丝旁路插管124的内端与驱动轴34的第二轴向通道102对接连通。导丝旁路插管124可以使导丝的穿插更加方便。

204.由于旁路出口120通过第一旁路通道121与构成灌注通道的第一轴向通道101连通,因此,为避免在泵36操作过程中,灌注通道中流经第一轴向通道101的purge液喷出,旁路出口120中可选择地设置密封塞(未示出),以密封灌注通道,避免purge液经由旁路出口120喷出。

205.密封塞的可选择设置体现为,在装置100处于导丝需要经由旁路出口120穿出时的穿导丝状态时,密封塞被配置被从旁路出口120中移除,该移除可以为人为手动拔出。这样,导丝的旁路导引通道被打开,可执行导丝的旁路穿出操作。

206.相应的,在处于除去穿导丝状态以外的其他任意工作状态时,密封塞被塞入旁路出口120中。该其他任意工作状态主要包括:完成导丝的穿引操作后泵36开启工作的状态(此时,需向灌注通道中打purge液)、从端面穿引导丝的状态,等等。

207.如前所述,工作组件30设置有端面出口116,也设置有旁路出口120,导引通道被配置为可操作的引导导丝从端面出口116和旁路出口120中的一个穿出。从端面出口116穿出,

引导更顺畅;而从旁路出口120穿出,可避免密封件118对被动磁体42及灌注通道的影响。

208.作为可选地,当导丝经由端面出口116穿出时,旁路出口120处于密封状态。当导丝经由旁路出口120穿出时,端面出口116处于密封状态。该设计的目的,主要在于保持导丝的目标穿引路径的通畅,而避免导丝穿入非目标导引路径中,保证导丝穿引的高效完成。

209.如上文描述,当导丝需要经由端面出口116穿出时,导丝的穿引路径相对笔直。此时,不必也不能将导丝旁路插管124插入第一和第二旁路通道121、122中。

210.相反,基于上述描述,当需要经由旁路出口120穿引导丝时,需借助导丝旁路插管124来强制导丝改向,由原来的笔直走向修改为近端弯折的走向。由此,当导丝旁路插管124插入时,导丝经由端面出口116穿出的路径被阻断,以强制导丝经由旁路穿出。

211.如图9所示,导丝旁路插管124的内端端面呈楔形面,该楔形面与导丝旁路插管124的轴向之间的夹角,与第一或第二旁路通道121、122的倾斜度相同,例如均为45

°

。这样,在导丝旁路插管124插入后,其内端端面大致呈竖直状态,以与驱动轴32的近端端面实现面-面配合。以此,避免在导丝旁路插管124与驱动轴32的端面接合处出现缝隙,而导致导丝出现从该缝隙穿引至除导丝旁路插管124以外的其他空间的非期望事件的发生,确保导丝仅能从旁路出口120穿出。

212.将导丝从旁路出口120穿出的通道称为第二导引通道。本实施方式中,导丝可以择一地通过第一导引通道或第二导引通道,使得导丝穿引操作具有更多的选择,为用户提供灵活的穿导丝配置。

213.可以理解,第一导引通道和第二导引通道具有重合的部分。具体的,第一导引通道和第二导引通道的远端重合,而近端分开,分别与端面出口116及旁路出口120连通。

214.当然,装置100也可仅设置端面出口116或旁路出口120,不再赘述,凡采用与本实施方式相同或类似的方案均涵盖在本发明的保护范围内。

215.下面描述本实施方式的装置100的使用过程。

216.本实施方式的装置100的驱动组件10与工作组件30通过插入衬套与接收衬套之间的锁定机构可拆卸地连接。需要使用装置100时,在介入受试者体内之前,先操作锁定机构使驱动组件10与工作组件30分离;在受试者体内插入导丝,再通过导丝与第一导引通道或第二导引通道的配合将进入组件(泵36以收折状态)送入受试者体内需要的位置;取出导丝,密封第一导引通道或第二导引通道(即,端面开口和旁路出口);通过灌注通道向工作组件30内灌注流体;随后,通过锁定机构将驱动组件10与工作组件30连接,撤除泵对泵36的径向约束,使其展开。启动驱动组件10的马达14,即可使驱动组件10驱动工作组件30的泵36处于工作构型,实现辅助心脏的泵血功能。

217.请参加图11,在本发明的再一实施方式中,提供了第二种锁定机构,以实现插入衬套与接收衬套之间的锁定与解锁,具体的:插入衬套199的外表面向内凹陷形成锁槽193l;接收衬套197内壁形成有大致呈环形的收纳槽191,锁定件被构造成形成在接收衬套197内壁并大致呈环状的弹簧圈195,弹簧圈195被限位在收纳槽191中。收纳槽191的深度小于弹簧圈195的直径。优选的,弹簧圈195为斜圈弹簧,弹簧圈195在径向平面的投影为椭圆形。收纳槽191的深度小于弹簧圈195的长轴宽度。

218.由此,弹簧圈195凸出于接收衬套197内表面,弹簧圈195具有沿径向可恢复的变形,当锁槽193l与收纳槽191相对时,弹簧圈195可同时卡入锁槽193l和收纳槽191,实现锁

定。

219.弹簧圈195在插入衬套199与接收衬套197接合时陷入收纳槽191中的深度,大于插入衬套199未与接收衬套197接合时陷入收纳槽191中的深度。也就是说,插入衬套199与接收衬套197接合时,插入衬套199对弹簧圈195的反作用力使弹簧圈195进一步陷入收纳槽191中,保证锁定的可靠。弹簧圈195可恢复的变形不超过20%,进一步不超过15%,更进一步不超过10%。使得锁定及解锁操作的可靠性更高。

220.插入衬套199上还设有与锁槽193l间隔设置的避让槽193u。避让槽193u的深度大于锁槽193l的深度,避让槽193u的宽度大于锁槽193l的宽度。避让槽193u相对锁槽193l远离接收衬套197。锁槽193l的槽底与收纳槽191的槽底之间的距离小于弹簧圈195的长轴宽度。避让槽193u的槽底与收纳槽191的槽底之间的距离大于等于弹簧圈195的长轴宽度。

221.插入衬套199上设置避让槽193u,可以让解锁操作更轻松。从图11中的图a至图d示出了从锁定至解锁的过程。在图a中,插入衬套199插入接收衬套197,插入过程中,当锁槽193l与收纳槽191相对时,位于收纳槽191中的弹簧圈195卡入锁槽193l,插入衬套199与接收衬套197相对锁定。此时,弹簧圈195的倾斜方向与插入衬套199的插入方向相同。也就是说,在插入衬套199插入的过程中,弹簧圈195被插入衬套199推动产生朝向插入方向的变形而卡入锁槽193l中,实现锁定。锁定后,由于弹簧圈195产生的形变方向与插入方向相同,插入衬套199的拉出方向与弹簧圈195的形变方向相反,弹簧圈195与锁槽193l之间形成自锁,无法直接拉出插入衬套199。

222.需要解锁时,将插入衬套199进一步沿插入方向插入接收衬套197,当避让槽193u与收纳槽191相对(如图c所示)时,由于避让槽193u的槽底与收纳槽191的槽底距离大于等于弹簧圈195的长轴宽度,弹簧圈195恢复形变不再对插入衬套199和接收衬套197施以锁紧的作用力,此时,可相对接收衬套197拉出插入衬套199,如图d所示,拉出过程中,插入衬套199的拉出方向与弹簧圈195的变形方向相同,即使弹簧圈195经过锁槽193l时会有卡顿,仍可将插入衬套199完全拉出接收衬套197实现解锁。

223.请参加图12至图13,在本发明的再一实施方式中,提供了第三种锁定机构,以实现插入衬套与接收衬套之间的锁定与解锁,具体的:锁槽185自接收衬套187内表面向外凹陷形成,锁定件被构造成形成在插入衬套189外壁上的凸起183;锁槽185包含沿接收衬套187的插接方向延伸的第一槽181以及接通第一槽181的第二槽179,第二槽179的延伸方向与第一槽181的延伸方向呈不为0

°

的夹角。第二槽179的内壁形成供凸起183挂接的止挡面177。

224.需要锁定时,凸起183对准第一槽181的开口并在第一槽181内滑动,插入衬套189与接收衬套187在轴向上靠近;随后,凸起183从第一槽181滑入第二槽179,并在第二槽179内滑动至与止挡面177抵接时,插入衬套189与接收衬套187相对固定。需要解锁时,操作接收衬套187或插入衬套189反向转动,使凸起183从第二槽179滑入第一槽181,随后轴向拉动接收衬套187和/或插入衬套189使凸起183从第一槽181的开口滑出,即可实现插入衬套189与接收衬套187的解锁。

225.优选的,第一槽181与第二槽179的夹角为90

°

,避免凸起183在锁定状态滑入第一槽181,锁定可靠。此外,该结构的锁定方案,需对两个衬套执行相对旋转操作。通过两个槽位90

°

夹角设计,可顺应两个衬套的旋转。则锁紧时,两个衬套仅需旋转即可,而不必再发生轴向的运动,锁紧操作方便。

226.请重点参见图14,在本发明的再一实施方式中,提供了第四种锁定机构以实现插入衬套与接收衬套之间的锁定与解锁,具体的:马达端衬套与介入端衬套插接配合,两者中之一构造为插头,两者中之另一包含用于接纳插头的插槽;将构造为插头的衬套定义为插入衬套,将限定插槽的衬套定义为接收衬套;装置还包括用于接合固定插入衬套与接收衬套的锁定机构,锁定机构被构成为通过增大摩擦而实现插入衬套与接收衬套的轴向固定。

227.锁定机构包括套设在接收衬套外的抱箍169以及可操作地锁紧或释放抱箍的锁紧操作件167。抱箍包括周向延伸的主体165,主体165的周向延伸角度小于360度。抱箍还包括与主体165的两端相连并沿径向延伸的第一端部161和第二端部162。

228.锁紧操作件为凸轮,凸轮具有径向尺寸渐变的凸轮面157,凸轮面157与第一端部161的远离第二端部162的表面抵接。锁定机构还包括与凸轮相连的配合件159,配合件159的一端与凸轮相连,另一端穿过第一端部161和第二端部162并与第二端部162远离第一端部161的表面抵接。

229.凸轮旋转使得其径向尺寸不同的凸轮面157抵接第一端部161,凸轮转动拉动配合件159移动而改变抱箍的第一端部161和第二端部162之间的距离,使得抱箍夹紧或松开接收衬套,从而使得接收衬套夹紧或松开插入衬套,实现锁定及解锁。

230.在本发明的再一实施方式中,提供了第五种锁定机构以实现插入衬套与接收衬套之间的锁定与解锁,具体的:接合部为贯穿接收衬套侧壁的开口或仅贯穿接收衬套内壁的凹槽;插入衬套的外表面向内凹陷形成有容置槽,锁定件被构造成至少部分地收纳在容置槽中并沿径向可移动的销或圆球;销或圆球的径向外端具有不超过插入衬套外表面以使插入衬套与接收衬套解锁的解锁状态,及径向向外伸出插入衬套外表面以嵌入接合部将插入衬套与接收衬套结合固定的锁定状态。

231.销或圆球与容置槽之间偏压设置有弹性复位件,弹性复位件向销或圆球施加的复位力使其具有始终沿径向向外移动以维持锁定状态或朝向锁定状态运动的趋势。在插入衬套与接收衬套在轴向上插入到位后,弹性复位件使得销或圆球自动卡入接收衬套的开口或凹槽,实现锁定;需要解锁时,轴向拉动插入衬套和/或接收衬套,克服弹性复位件的作用力,使得稍或圆球脱离开口或凹槽,即可实现解锁。

232.在本发明的再一实施方式中,提供了第六种锁定机构以实现插入衬套与接收衬套之间的锁定与解锁,具体的:锁定机构被构造成通过增大摩擦而实现插入衬套与接收衬套的轴向固定。具体的,锁定机构包括贯穿接收衬套的侧壁的螺纹孔、旋合在螺纹孔中的螺栓;螺栓可操作的通过旋转而使其内端压紧或脱离插入衬套外表面,从而实现插入衬套与接收衬套之间的锁定及解锁。

233.应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

234.上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。