1.本技术属于航空发动机设计领域,特别涉及一种减小涡轮转子旋转惯性激励的控制方法。

背景技术:

2.旋转惯性激励是航空发动机转子的主要激振源之一,其中涡轮转子的旋转惯性激励对整机振动有较大影响,而旋转惯性激励的主要来源为转子的不平衡量,因此转子零件、组件平衡质量对整机振动有较大影响。转子平衡的控制要保证转子质心偏移所带来的离心力在规定范围之内,也要保证由于转子主惯性轴倾斜所带来的惯性力矩在规定范围之内。特别是航空发动机转子一般工作在超临界状态,但转子平衡转速远低于发动机实际工作转速,而质心偏移和主惯性轴倾斜在低转速和高转速所表现出的影响不同,因此在转子平衡过程中,需依据涡轮转子旋转惯性激励控制方法对涡轮转子进行检测和控制。

3.目前采用的涡轮转子旋转惯性激励的控制方法的缺点在于:以往通过装配时对涡轮转子进行动平衡,控制质心偏移量,进而控制旋转惯性激励。因转子平衡转速远低于发动机实际工作转速,而控制质心偏移量只能控制工作于亚临界状态转子的旋转惯性激励,无法对工作于超临界状态的转子旋转惯性激励进行有效控制。若转子惯性主轴存在偏斜,则会发动机出现振动随转速提高而增大的现象。因此,按目前的涡轮转子旋转惯性激励的控制方法,无法起到通过装配工艺控制旋转惯性激励的作用,无法有效的改善航空发动机整机振动情况。

4.因此,如何有效地改善航空发动机整机振动情况是一个需要解决的问题。

技术实现要素:

5.本技术的目的是提供了一种减小涡轮转子旋转惯性激励的控制方法,以解决目前的涡轮转子旋转惯性激励的控制方法只能控制工作于亚临界状态转子的旋转惯性激励,无法起到通过装配工艺控制旋转惯性激励的作用,无法改善航空发动机整机振动情况的问题。

6.本技术的技术方案是:一种减小涡轮转子旋转惯性激励的控制方法,包括:分解涡轮部件,形成低压涡轮轴、高压涡轮轴、涡轮盘和前后挡板,分别确定涡轮部件上述各子部件的形状和尺寸,找出影响剩余不平衡量各子部件对应的关键位置,在关键位置处采用去除材料的方式校正各子部件的剩余不平衡量至第一设定要求,装配叶片与涡轮盘,形成低压涡轮盘装配组件和高压涡轮盘装配组件,进行低压涡轮盘装配组件和高压涡轮盘装配组件的静平衡,判断是否满足剩余不平衡量的第一设定要求,若不满足则重新装配叶片,直至满足为止;装配低压涡轮盘装配组件与低压涡轮轴,形成低压涡轮转子,检查低压涡轮转子的初始不平衡量,判断是否满足初始不平衡量的第一设定要求,若不满足则重新装配涡轮盘装配组件;装配高压涡轮盘装配组件和高压涡轮轴,形成高压涡轮转子,检查高压涡轮转子的初始不平衡量,判断是否满足初始不平衡量的第一设定要求,若不满足则重新装配涡

轮盘装配组件。

7.优选地,所述涡轮盘平衡装配的方法为:确定各个叶片的重量矩矢量和涡轮盘的矢量,按照重量矩矢量和与涡轮盘的矢量和相抵消的原则排布叶片;将装配完成的低压涡轮盘装配组件和高压涡轮盘装配组件安装到平衡机上进行静平衡,确定低压涡轮盘装配组件和高压涡轮盘装配组件的剩余不平衡要求是否满足设定的第三设定要求,若不满足,则重新排布叶片;标出低压涡轮盘装配组件和高压涡轮盘装配组件的轻点位置,记录最终的剩余不平衡量。

8.优选地,所述低压涡轮转子的具体平衡装配方法为:装配低压涡轮盘装配组件与低压涡轮轴时,确定低压涡轮盘装配组件和低压涡轮轴的重点与轻点位置的剩余不平衡量及相位,确定相对的角向位置,保证低压涡轮转子的初始不平衡量最小;在低压涡轮转子上设定基准点,以基准点为基准对低压涡轮转子上的关键部位进行跳动检查,若跳动值不满足规定值,则调整零、组件的角向位置重新装配;如果重新装配仍不满足第一设定要求,则需全部分解重新装配;在平衡机上检查此时低压涡轮转子初始不平衡量,判定初始静不平衡量和基准测量平面是否超过设定的第一设定要求,若超出则重新进行装配;对低压涡轮转子进行动态的静平衡,通过安装平衡配重块进行平衡,直至剩余不平衡量不超过不超过第二设定要求,同时保证基准测量平面的平衡精度不超过第一设定要求。优选地,所述高压涡轮转子的具体平衡装配的方法为:装配高压涡轮盘装配组件和高压涡轮轴时,确定高压涡轮盘装配组件和高压涡轮轴的重点与轻点位置的剩余不平衡量及相位,确定相对的角向位置,保证高压涡轮转子的初始不平衡量最小;在高压涡轮转子上设定基准点,以基准点为基准对高压涡轮转子上的关键部位进行跳动检查,若跳动值不满足规定值,则调整零、组件的角向位置重新装配;如果重新装配仍不满足第一设定要求,则需全部分解重新装配;在平衡机上检查此时高压涡轮转子初始不平衡量,判定初始静不平衡量和基准测量平面是否超过设定的第一设定要求,若超出则重新进行装配;对高压涡轮转子进行动态的静平衡,通过安装平衡配重块进行平衡,直至剩余不平衡量不超过不超过第二设定要求,同时保证基准测量平面的平衡精度不超过第一设定要求。

9.本技术的一种减小涡轮转子旋转惯性激励的控制方法,对涡轮部件采用先分解而后逐步装配的方法进行涡轮部件的平衡,先对低压涡轮轴、高压涡轮轴、涡轮盘和前后挡板进行剩余不平衡量的平衡,而后通过先装配涡轮盘,而后依次进行低压涡轮转子和高压涡轮转子的装配,每个组件在装配前保证了各子部件转子的剩余不平衡量满足要求,这样在进行每个组件的装配时能够准确高效地对各个组件进行装配,与现有的只控制质心偏移量的控制方法相比,给出的控制标准更符合工程实际,在利用低速动平衡机平衡后,既能保证工作于亚临界状态下的涡轮转子旋转惯性激励,也能有效控制工作于超临界状态转子因主惯性轴倾斜带来的旋转惯性激励。

附图说明

10.为了更清楚地说明本技术提供的技术方案,下面将对附图作简单地介绍。显而易见地,下面描述的附图仅仅是本技术的一些实施例。

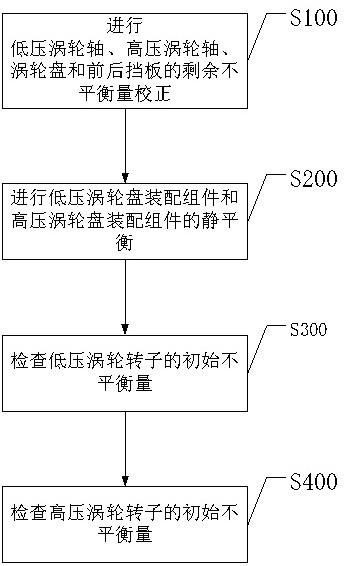

11.图1为本技术整体流程示意图;图2为本技术低压涡轮轴示意图;

图3为本技术低压(高压)涡轮盘装配组件示意图;图4为本技术低压涡轮转子示意图;图5为本技术高压涡轮转子示意图。

具体实施方式

12.为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行更加详细的描述。

13.一种减小涡轮转子旋转惯性激励的控制方法,涡轮转子可分为低压涡轮转子和高压涡轮转子,两种转子涡轮的长度存在差异,平衡工艺也存在差异,涡轮转子组件包含较多蜂窝环和封严环等轻质量小尺寸的零件。

14.如图1所示,包括如下步骤:步骤s100,结合图2,其中m点为低压涡轮轴前段连接结构与轴的圆角过渡段,h点为低压涡轮轴的质心位置,k点为低压涡轮轴与低压涡轮盘配合的连接结构处;分解涡轮部件,形成低压涡轮轴、高压涡轮轴、涡轮盘和前后挡板,分别确定涡轮部件上述各子部件的形状和尺寸,找出影响剩余不平衡量各子部件对应的关键位置,在关键位置处采用去除材料的方式校正各子部件的剩余不平衡量至第一设定要求,同时标出各子部件的重点位置;分别对低压涡轮轴、高压涡轮轴、涡轮盘和前后挡板进行平衡。

15.优选地,对低压涡轮轴平衡:1)在平衡机上测量低压涡轮轴在平面 b1 和b2(见图2)上初始不平衡量2)依据低压涡轮轴图纸所示的尺寸,通过在m、h、k位置去材料的方式平衡低压涡轮轴,b1、b2面剩余不平衡量平衡精度等级不大于第一设定要求,也即是g6.3,并标出零件的重点位置,记录最终不平衡量。

16.3)在去除材料时,按以下方式分配校正重量:a)b1平面测量的不平衡量,在m和h两个位置上去除材料来校正;b)b2平面测量的不平衡量,在k位置去除材料来校正。

17.高压涡轮轴平衡:在平衡机上进行静平衡,在图纸规定处去除材料, 使剩余不平衡量平衡精度等级不大于g6.3,并标出零件的重点位置,记录最终不平衡量。

18.涡轮盘平衡在平衡机上进行静平衡,在图纸规定处去除材料, 使剩余不平衡量平衡精度等级不大于g6.3,并标出零件的重点位置,记录最终不平衡量。

19.前、后挡板平衡在平衡机上进行静平衡,在图纸规定处去除材料, 使剩余不平衡量平衡精度等级不大于g6.3,并标出零件的重点位置,记录最终不平衡量。

20.通过分别对低压涡轮轴、高压涡轮轴、涡轮盘和前后挡板进行静或动的平衡,在装配之前保证了各子部件满足剩余不平衡量要求。

21.结合图3,步骤s200,装配叶片与涡轮盘,形成低压涡轮盘装配组件和高压涡轮盘装配组件,进行低压涡轮盘装配组件和高压涡轮盘装配组件的静平衡,判断是否满足剩余不平衡量的第一设定要求,若不满足则重新装配叶片,直至满足为止;

优选地,涡轮盘平衡装配的方法为:确定各个叶片的重量矩矢量和涡轮盘的矢量,按照重量矩矢量和与涡轮盘的矢量和相抵消的原则排布叶片;将装配完成的低压涡轮盘装配组件和高压涡轮盘装配组件安装到平衡机上进行静平衡,确定低压涡轮盘装配组件和高压涡轮盘装配组件的剩余不平衡要求是否满足设定的第三设定要求,也即是g1.0,若不满足,则重新排布叶片;标出低压涡轮盘装配组件和高压涡轮盘装配组件的轻点位置,记录最终的剩余不平衡量。

22.前后挡板为涡轮盘的结构,在装配时直接将低压和高压涡轮的前后挡板装配至涡轮盘上。

23.通过装配涡轮盘与叶片,保证了涡轮盘与叶片的组合的剩余不平衡量符合设计要求,由于涡轮盘单件已经进行剩余不平衡量的平衡,因此只需要进行叶片进行平衡即可,装配简单高效。

24.结合图4,包括上部的低压涡轮盘装配组件和下部的低压涡轮轴,其中低压涡轮盘装配组件包括上部的低压涡轮叶片和下部的低压涡轮盘,其中c为低压涡轮盘辐板端面,d为低压涡轮盘盘心端面,e为低压涡轮盘盘心柱面;步骤s300,装配低压涡轮盘装配组件与低压涡轮轴,形成低压涡轮转子,检查低压涡轮转子的初始不平衡量,判断是否满足初始不平衡量的第一设定要求,若不满足则重新装配涡轮盘装配组件;优选地,低压涡轮转子的具体平衡装配方法为:装配低压涡轮盘装配组件与低压涡轮轴时,确定低压涡轮盘装配组件和低压涡轮轴的重点与轻点位置的剩余不平衡量及相位,确定相对的角向位置,保证低压涡轮转子的初始不平衡量最小;在低压涡轮转子上设定基准点a、b,以a-b为基准对低压涡轮转子c、d、e处进行跳动检查,若跳动值不满足规定值,则调整零、组件的角向位置重新装配;如果重新装配仍不满足第一设定要求,则需全部分解重新装配;在平衡机上检查此时低压涡轮转子初始不平衡量,判定初始静不平衡量和基准测量平面a1、a2处是否超过设定的第一设定要求,若超出则重新进行装配;对低压涡轮转子进行动态的静平衡,通过安装平衡配重块进行平衡,直至剩余不平衡量不超过不超过第二设定要求,也即是g2.5,同时保证基准测量平面的平衡精度不超过第一设定要求。

25.在低压涡轮盘装配组件和低压涡轮轴均分别进行剩余不平衡量平衡的前提下,这样低压涡轮盘装配组件和低压涡轮轴只需要进行两者连接部分的平衡即可,保证了装配的精度和便捷性。

26.结合图5,包括左侧的高压涡轮盘装配组件和右侧的高压涡轮轴,其中高压涡轮盘装配组件包括上部的高压涡轮叶片和下部的高压涡轮盘,其中l为高压涡轮盘辐板端面,i为高压涡轮盘盘心端面,j为高压涡轮盘盘心柱面;步骤s400,装配高压涡轮盘装配组件和高压涡轮轴,形成高压涡轮转子,检查高压涡轮转子的初始不平衡量,判断是否满足初始不平衡量的第一设定要求,若不满足则重新装配涡轮盘装配组件。

27.优选地,高压涡轮转子的具体平衡装配的方法为:

装配高压涡轮盘装配组件和高压涡轮轴时,确定高压涡轮盘装配组件和高压涡轮轴的重点与轻点位置的剩余不平衡量及相位,确定相对的角向位置,保证高压涡轮转子的初始不平衡量最小;在高压涡轮转子上设定基准点f、g,以f-g为基准对高压涡轮转子l、i、j处进行跳动检查,若跳动值不满足规定值,则调整零、组件的角向位置重新装配;如果重新装配仍不满足第一设定要求,则需全部分解重新装配;在平衡机上检查此时高压涡轮转子初始不平衡量,判定初始静不平衡量和基准测量平面是否超过设定的第一设定要求,若超出则重新进行装配;对高压涡轮转子进行动态的静平衡,通过安装平衡配重块进行平衡,直至剩余不平衡量不超过不超过第二设定要求,同时保证基准测量平面的平衡精度不超过第一设定要求。在高压涡轮盘装配组件和高压涡轮轴均分别进行剩余不平衡量平衡的前提下,这样高压涡轮盘装配组件和高压涡轮轴只需要进行两者连接部分的平衡即可,保证了装配的精度和便捷性。

28.本技术对涡轮部件采用先分解而后逐步装配的方法进行涡轮部件的平衡,先对低压涡轮轴、高压涡轮轴、涡轮盘和前后挡板进行剩余不平衡量的平衡,而后通过先装配涡轮盘,而后依次进行低压涡轮转子和高压涡轮转子的装配,每个组件在装配前保证了各子部件转子的剩余不平衡量满足要求,这样在进行每个组件的装配时能够准确高效地对各个组件进行装配,与现有的只控制质心偏移量的控制方法相比,给出的控制标准更符合工程实际,在利用低速动平衡机平衡后,既能保证工作于亚临界状态下的涡轮转子旋转惯性激励,也能有效控制工作于超临界状态转子因主惯性轴倾斜带来的旋转惯性激励。

29.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。