1.本实用新型涉及喷涂机构的技术领域,尤其是涉及一种汽车压铸模架的防锈喷涂机构。

背景技术:

2.压铸模具是铸造金属零部件的一种工具,一种在专用的压铸模锻机上完成压铸工艺的工具,压铸的基本工艺过程是:金属液先低速或高速铸造充型进模具的型腔内,模具有活动的型腔面,它随着金属液的冷却过程加压锻造,既消除毛坯的缩孔缩松缺陷,也使毛坯的内部组织达到锻态的破碎晶粒,毛坯的综合机械性能得到显著的提高。

3.压铸模具一般为钢材质,在压铸模具在生产后,工厂需要使用喷枪在其外表面喷上一层涂层以防止空气中的水汽对模具侵蚀,由于汽车配件大多为不规则形状,个别汽车压铸模具上通常会有很多的圆柱孔,喷枪体积大、喷射范围大且不能插入圆柱孔内,使得汽车压铸模模具孔洞内壁的喷涂极为不便。

技术实现要素:

4.根据现有技术存在的不足,本实用新型的目的是提供一种汽车压铸模架的防锈喷涂机构,具有方便喷涂汽车压铸模具孔洞内壁的效果。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:

6.一种汽车压铸模架的防锈喷涂机构,包括外筒,所述外筒内螺纹穿设有螺纹筒,所述外筒的底端设有封闭单元,所述螺纹筒位于外筒外的一端固定套设有球壳,所述球壳的外周壁上开设有密布的通孔,所述外筒内设有动力组件。

7.通过采用上述技术方案,在进行模具喷涂时,将外筒对准压铸模具的孔洞,并使球壳插入压铸模具的孔洞内,同时通过封闭单元将外筒固定在压铸模具的孔洞外侧同时封闭外筒与压铸模具之间的缝隙,通过动力组件带动螺纹筒插入压铸模具的孔洞内并同时进行自转,从而使球壳通孔处喷洒的雾化涂层溶液均匀的喷洒在压铸模具的孔洞内壁上,进行压铸模具的孔洞内壁的喷涂,方便了模具孔洞内壁的喷涂。

8.本实用新型在一较佳示例中可以进一步配置为:所述动力组件包括齿柱,所述齿柱竖直穿设于外筒内,且齿柱的两端均通过轴承与外筒转动连接,所述齿柱位于外筒外的一端固定装设有传动齿轮,所述传动齿轮的外周侧啮合连接有动力齿轮,所述外筒的内顶端固定装设有电机,且电机的输出轴贯穿外筒的筒壁并与动力齿轮固定连接,所述螺纹筒的顶端设有齿环,且齿环与齿柱啮合连接,所述齿环通过连接单元与螺纹筒转动连接。

9.通过采用上述技术方案,电机通过齿柱、齿环、动力齿轮与传动齿轮的传动带动螺纹筒转动,通过机械传动带动装置运行,使得装置的运行更加稳定。

10.本实用新型在一较佳示例中可以进一步配置为:所述连接单元包括连接筒,所述螺纹筒的顶端开设有滑槽,所述连接筒滑动穿设于滑槽内,且连接筒位于滑槽外的一端与齿环固定连接,所述连接筒的外周侧固定套设有限位环,且限位环与滑槽的内壁滑动连接,

所述限位环为矩形环,所述限位环与滑槽的内壁之间设有弹簧,且弹簧的两端分别与限位环和滑槽的内壁固定连接。

11.通过采用上述技术方案,通过连接筒在滑槽内滑动使得齿环留有横向的滑动空间,防止齿环与齿柱之间卡死,同时通过弹簧推动齿环始终紧贴齿柱,保持齿柱与齿轮之间的动力连接。

12.本实用新型在一较佳示例中可以进一步配置为:所述连接筒内和齿环内共同穿设有软质管,且软质管的底端插入螺纹筒内并与螺纹筒固定连接,所述软质管的顶端延伸至外筒的外部,所述软质管与齿环内壁和连接管内壁间隙配合。

13.通过采用上述技术方案,间隙配合的软质管与齿环和连接管,使得软质管与齿环和连接管之间留有横向移动的空间,进而使得软质管不会妨碍齿环的移动。

14.本实用新型在一较佳示例中可以进一步配置为:所述封闭单元包括罩子,所述罩子通过粘合剂固定装设于外筒的底端,且球壳穿设于罩子内,所述罩子的底端固定装设有磁性环,所述磁性环的底端固定装设有软质环。

15.通过采用上述技术方案,通过磁性环与压铸模具之间的磁力辅助外筒的位置固定,并通过软质环的形变封堵磁性环与压铸模具之间的缝隙。

16.综上所述,本实用新型包括以下至少一种有益技术效果:

17.1.在进行模具喷涂时,将外筒对准压铸模具的孔洞,并使球壳插入压铸模具的孔洞内,同时通过封闭单元将外筒固定在压铸模具的孔洞外侧同时封闭外筒与压铸模具之间的缝隙,通过动力组件带动螺纹筒插入压铸模具的孔洞内并同时进行自转,从而使球壳通孔处喷洒的雾化涂层溶液均匀的喷洒在压铸模具的孔洞内壁上,进行压铸模具的孔洞内壁的喷涂,方便了模具孔洞内壁的喷涂;

18.2.通过连接筒在滑槽内滑动使得齿环留有横向的滑动空间,防止齿环与齿柱之间卡死,同时通过弹簧推动齿环始终紧贴齿柱,保持齿柱与齿轮之间的动力连接。

附图说明

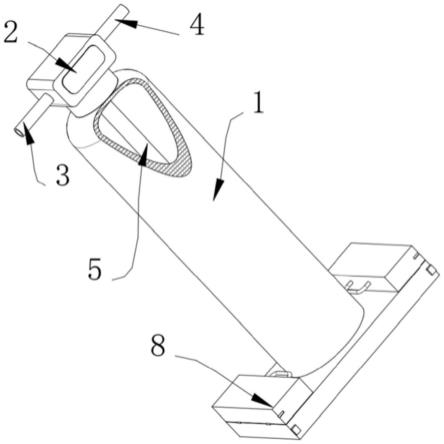

19.图1是本实施例的整体结构示意图;

20.图2是本实施例图1中a处的放大结构示意图;

21.图3是本实施例图1中b处的放大结构示意图;

22.图4是本实施例图1中c处的放大结构示意图。

23.图中,1、外筒;2、螺纹筒;3、封闭单元;31、罩子;32、磁性环;33、软质环;4、动力组件;41、齿柱;42、传动齿轮;43、动力齿轮;44、电机;45、齿环;5、连接单元;51、滑槽;52、连接筒;53、限位环;54、弹簧;6、球壳;7、通孔;8、软质管。

具体实施方式

24.以下结合附图对本实用新型作进一步详细说明。

25.实施例:

26.参照图1-4,本实用新型公开的一种汽车压铸模架的防锈喷涂机构,包括外筒1,外筒1内螺纹穿设有螺纹筒2,螺纹筒2位于外筒1外的一端固定套设有球壳6,球壳6的外周壁上开设有密布的通孔7,通孔7为雾化孔将通孔7处内的喷涂液雾化。连接筒52内和齿环45内

共同穿设有软质管8,且软质管8的底端插入螺纹筒2内并与螺纹筒2固定连接,软质管8的顶端延伸至外筒1的外部,软质管8与齿环45内壁和连接管内壁间隙配合,软质管8与外界的供液单元相连,供液单元通过软质管8向螺纹筒2内注入涂层溶液。间隙配合的软质管8与齿环45和连接管,使得软质管8与齿环45和连接管之间留有横向移动的空间,软质管8可以随意形变,使得软质管8可以轻的外筒1内进行伸缩移动。

27.外筒1的底端设有封闭单元3。封闭单元3包括罩子31,罩子31通过粘合剂固定装设于外筒1的底端,且球壳6穿设于罩子31内,罩子31的罩壁为过滤板将雾化的喷涂液截留在罩子31内且不会影响空气的排出,罩子31的底端固定装设有磁性环32,磁性环32的底端固定装设有软质环33。通过磁性环32与压铸模具之间的磁力辅助外筒1的位置固定,并通过软质环33的形变封堵磁性环32与压铸模具之间的缝隙。

28.外筒1内设有动力组件4。动力组件4包括齿柱41,齿柱41竖直穿设于外筒1内,且齿柱41的两端均通过轴承与外筒1转动连接,齿柱41位于外筒1外的一端固定装设有传动齿轮42,传动齿轮42的外周侧啮合连接有动力齿轮43,外筒1的内顶端固定装设有电机44,且电机44的输出轴贯穿外筒1的筒壁并与动力齿轮43固定连接,外筒1的外周壁上设有开关控制电机44正反转的运行,电机44为双向电机44,螺纹筒2的顶端设有齿环45,且齿环45与齿柱41啮合连接,齿环45通过连接单元5与螺纹筒2转动连接。连接单元5包括连接筒52,螺纹筒2的顶端开设有滑槽51,连接筒52滑动穿设于滑槽51内,且连接筒52位于滑槽51外的一端与齿环45固定连接,连接筒52的外周侧固定套设有限位环53,且限位环53与滑槽51的内壁滑动连接,限位环53为矩形环,限位环53与滑槽51的内壁之间设有弹簧54,且弹簧54的两端分别与限位环53和滑槽51的内壁固定连接。通过连接筒52在滑槽51内滑动使得齿环45留有横向的滑动空间,同时通过弹簧54推动齿环45始终紧贴齿柱41,电机44通过齿柱41、齿环45、动力齿轮43与传动齿轮42的传动带动螺纹筒2转动。

29.在进行模具喷涂时,将外筒1对准压铸模具的孔洞,并使球壳6插入压铸模具的孔洞内,同时通过封闭单元3将外筒1固定在压铸模具的孔洞外侧同时封闭外筒1与压铸模具之间的缝隙,通过动力组件4带动螺纹筒2插入压铸模具的孔洞内并同时进行自转,从而使球壳6通孔7处喷洒的雾化涂层溶液均匀的喷洒在压铸模具的孔洞内壁上,进行压铸模具的孔洞内壁的喷涂。

30.上述实施例的实施原理为:在进行汽车压铸模具喷涂时,将外筒1对准汽车压铸模具的孔洞,并使球壳6插入汽车压铸模具的孔洞内,磁性环32与汽车压铸模具相互吸引将外筒1固定在汽车压铸模具的孔洞外侧,由于磁性环32与汽车压铸模具对软质环33的挤压,使得软质环33发生形变,进而将罩子31与汽车压铸模具之间的缝隙堵住,然后将软质管8与外界供液单元相连,供液单元通过软质管8向螺纹筒2内注入涂层溶液,手持外筒1通过开关启动电机44并控制电机44定时的正转和反转,进而通过动力齿轮43和传动齿轮42带动齿柱41同时转动,然后通过齿环45带动螺纹筒2转动,进而带动球壳6进行上下的反复移动同时打动球壳6自转,从而使得通孔7处喷洒的涂层溶液均匀的喷洒在汽车压铸模具的孔洞内壁上,进行汽车压铸模具孔洞内壁的喷涂,而汽车压铸模具孔洞内的空气由罩子31的孔洞内排出,在汽车压铸模具的孔洞内壁喷涂完成后,通过喷枪完成汽车压铸模具表面的涂层喷涂;

31.在齿环45与齿柱41卡死时,齿柱41推动齿环45横向移动进行缓冲,由于滑槽51内

壁连接环和限位环53之间的卡合齿环45按特定轨迹移动且不会由螺纹筒2上脱落,在齿柱41与齿环45之间的卡死解除后,弹簧54推动齿环45复位并与齿柱41继续啮合传动。

32.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。