技术特征:

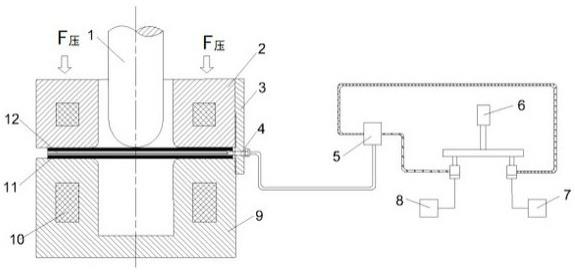

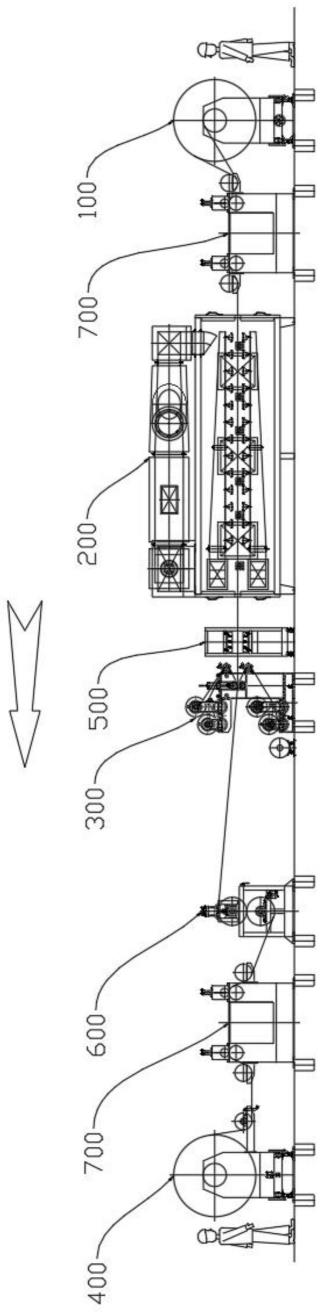

1.一种纤维金属层板热压rtm原位复合成形工艺方法,其特征在于:包括按顺序进行下列步骤:1)对金属板的表面进行预处理,增强金属板对纤维复合材料树脂基体的粘附力;2)确定达到目标产品性能要求所需的纤维干布和金属板的数量和铺放顺序,将纤维干布与金属板按所需要求铺放,完成预制层板的铺贴;3)将预制层板放置于成形模具中,并安装树脂注射通道,完成压边操作、预热工序:将铺贴的预制层板放置于凹模之上,并安装树脂注射通道,压边圈下行,使压边圈与预制层板接触,施加预设压边力f,并对预制层板和模具进行预热,调整树脂注射通道的出胶口使其对准纤维干布所在区域,完成预热工序;4)预设使凸模接触预制层板的拉深高度,凸模下行贴紧预制层板;5)对于热塑性纤维金属层板,直接加热使热塑性树脂基体处于粘流态存放于树脂存放罐,并通过树脂泵将热塑性树脂基体注入混合罐中;对于热固性纤维金属层板,将树脂基体和固化剂分别放入两个罐,在树脂泵的作用下,将树脂基体和固化剂通过管道输送,并按比例在混合罐内充分混合,使树脂基体达到成形性能最佳的流动状态;6)进入成形阶段,维持层板的成形状态不变,使层板处于动态成形中或静止,将混合罐内达到最佳流动性能的树脂基体通过树脂注射通道注入层板层间,同时设定凸模的拉深速度,并调控压边力和成形温度,使层板各层与各界面在压边力和成形温度的耦合作用下能处于最佳的成形状态,所述树脂基体为不间断的连续注入,完成基体注入并继续成形固化;7)热压成形完成之后,成形模具保持闭合,根据目标纤维金属层板为热固性还是热塑性,分别选择对应的固化温度加载曲线进行加热或冷却工艺,在成形模具上完成固化过程;树脂注射通道撤出,继续保持包括凸模、凹模、压边圈在内的成形模具始终处于闭合压紧的状态,直至树脂基体在成形模具上完成固化;8)固化阶段结束后,按照树脂固化规律,等待成形模具梯度降温至室温,卸载开模,获得最终的纤维金属层板。2.根据权利要求1所述的纤维金属层板热压rtm原位复合成形工艺方法,其特征在于:所述纤维金属层板中金属层和纤维层采用n 1/n的铺层结构,n指纤维层的数量,纤维金属层板的外表面均为金属板。3.根据权利要求2所述的纤维金属层板热压rtm原位复合成形工艺方法,其特征在于:所述n=1。4.一种纤维金属层板构件,其特征在于,采用权利要求1-3任一所述的纤维金属层板热压rtm原位复合成形工艺方法获得。5.一种纤维金属层板热压rtm原位复合成形设备,其特征在于,所述设备用于权利要求1-3任一所述的纤维金属层板热压rtm原位复合成形工艺方法中,所述设备包括液压机和注胶装置,在液压机的凸模和凹模之间放置纤维金属层板的预制层板,所述液压机的凹模和压边圈均设置有加热单元;所述注胶装置的出胶口的数量不少于所要制备的纤维金属层板中金属板的数量-1,所述注胶装置的出胶口正对纤维金属层板中纤维干布所在区域,所述出胶口由定位夹持机构固定,定位夹持机构上沿高度方向上设置不同排的用于固定相应出胶口的夹持口,定位夹持机构的主体部分与压边圈的侧面固定或与凹模的侧面固定,固定后保证注胶时夹持口和出胶口相对应;

所述注胶装置具有两个进料口,一个进料口用于树脂基体材料引入,一个进料口用于固化剂引入,树脂基体材料和固化剂根据比例需求混合后经注胶装置的树脂注射通道出胶口注入纤维干布中。6.根据权利要求5所述的纤维金属层板热压rtm原位复合成形设备,其特征在于,出胶口伸入相邻两层金属板之间,或者出胶口位于相邻两层金属板边缘,并对准纤维干布所在区域。7.一种纤维金属层板热压rtm原位复合成形设备,其特征在于,所述设备用于权利要求1-3任一所述的纤维金属层板热压rtm原位复合成形工艺方法中,所述设备包括凸模、压边圈、凹模、定位夹持机构、树脂注射通道、混合罐、树脂泵、树脂存放罐、固化剂存放罐、加热单元,凸模和凹模在结构、位置上相互配合,凸模、凹模、压边圈构成成形模具,在凹模上放置纤维金属层板的预制层板,在压边圈和凹模内部或外部设置有用于加热升温的加热单元,所述加热单元采用加热炉形式包裹在压边圈和凹模的外围,或在压边圈和凹模的内部加安装加热单元;所述定位夹持机构固定安装在压边圈的侧面上,定位夹持机构超出压边圈下边缘的部分沿高度方向上设置有多排夹持口,压边圈与预制层板接触后,夹持口能够对着预制层板的纤维干布所在区域;所述树脂注射通道安装在定位夹持机构上并且头端位于层板层间,所述头端为出胶口位置,树脂存放罐用于存放树脂基体材料,固化剂存放罐用于存放固化剂,树脂存放罐和固化剂存放罐的输出分别通过相应的管道和阀门连接树脂泵,所述混合罐的两个输入口分别连接树脂存放罐和固化剂存放罐的输出,混合罐的输出口连接树脂注射通道的尾端,树脂注射通道的头部经定位夹持机构固定对准纤维干布所在区域,所述混合罐内设置有搅拌机构;树脂泵、混合罐和固化剂存放罐之间,树脂泵、混合罐和树脂存放罐之间均通过电动三通阀连接;在树脂泵的作用下,能将相应的物料输送至混合罐中,热塑性树脂基体不添加固化剂,固化剂存放罐和树脂泵之间的阀门不打开,直接加热使热塑性树脂基体处于粘流态而存放于树脂存放罐中,此时通过树脂泵仅将热塑性树脂基体注入混合罐中进行注胶;对于热固性树脂基体需要添加固化剂,在树脂泵的作用下,将树脂基体和固化剂通过管道输送,在混合罐内充分混合,并使树脂基体达到成形性能最佳的流动状态。8.根据权利要求7所述的纤维金属层板热压rtm原位复合成形设备,其特征在于,所述混合罐、树脂泵、树脂存放罐、固化剂存放罐之间的均通过透明塑料管连接,树脂注射通道 和混合罐之间通过透明的软管连接。

技术总结

本发明为纤维金属层板热压RTM原位复合成形工艺方法及设备是将热压成形与树脂传递模塑成型(RTM)进行交叉融合而衍生出的新型纤维金属层板制备成形一体化技术,兼具两者的优势,适用于热固性、热塑性纤维金属层板构件成形。其包括步骤:金属板预处理;铺放纤维干布和金属板后放置于成形模具中并安装树脂注射通道;压边预热调整层板与树脂相匹配状态并进行预成形工序,凸模下行;成形阶段调控压边力和温度,维持层板位置不变,通过注射通道将树脂注入层板中;热压成形后,根据不同纤维金属层板选择固化工艺,获得最终构件。该工艺方法能极大地提高纤维金属层板构件的成形性能和生产效率,降低生产成本,具有广阔的应用前景。具有广阔的应用前景。具有广阔的应用前景。

技术研发人员:王耀 丁峰 胡宁 程娥 叶晓凯 牛旭昶

受保护的技术使用者:河北工业大学

技术研发日:2022.11.25

技术公布日:2022/12/30

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。