1.本实用新型涉及模具领域,尤其是涉及一种热流道注塑模组。

背景技术:

2.热流道注塑中,实现胶液注入,并导入至成型腔的结构为热流道注塑模组。现有的热流道注塑模组存在如下不足:

3.现有热流道注塑模组中热嘴上仅具有一个嘴头,且嘴头与热嘴为两部分结构,且一体相连,即:热嘴仅设置一个腔用于导胶,如:中国公开专利文献cn111283971a所阐述的一种阀针封胶组件及热流道系统;上述结构加工效率低,若产品需要多个导胶口时,则需要设置多个热嘴,因每个热嘴为圆柱状结构,多个热嘴的设计致使模组体积增大、成本升高。

4.因此,如何设计并制造出一款成本低且具有多嘴头热嘴的热流道注塑模组是本领域技术人员需要解决的技术问题之一。

技术实现要素:

5.为解决上述现有技术中存在的技术问题,本实用新型的目的在于提供一种具有多嘴头热嘴的热流道注塑模组。

6.为实现上述目的,本实用新型采用以下技术方案:

7.一种热流道注塑模组,所述注塑模组包括面板、分流板、脱料板及模板,所述面板、分流板、脱料板及模板为依次叠设;

8.所述面板设置有注胶嘴,且所述注胶嘴贯穿所述面板,所述分流板与所述注胶嘴连通,在所述脱料板和所述模板上设置有贯穿所述脱料板并延伸至所述模板的导流柱,所述分流板还与所述导流柱连通,所述模板内安装有热嘴,所述热嘴设置在所述导流柱的端部,所述注胶嘴通过所述分流板、导流柱与所述热嘴连通;

9.所述热嘴包括多个嘴头,并通过盖板锁于导流柱上;

10.所述模板内嵌装有成型芯,所述成型芯内的成型腔与所述嘴头对接并连通。

11.优选的:远离所述分流板的导流柱的一端部设为嘴头安装端,所述嘴头安装端开设有若干个安装槽,所述嘴头安装于所述安装槽内。

12.优选的:所述盖板抵于所述热嘴之上

13.优选的:所述嘴头为环形嘴头。

14.优选的:所述导流柱为贯穿所述模板和脱料板,并与所述分流板连接。

15.优选的:所述导流柱内设有导流通道,且与所述热嘴连通。

16.优选的:所述成型腔内设有针状芯子,所述针状芯子的尖端朝向所述分流板方向设置;

17.所述成型腔内设置定位镶件,所述针状芯子的尖端插入至所述定位镶件内,以稳定针状芯子。

18.优选的:所述导流柱内设置有加热线圈,所述加热线圈远离所述嘴头设置。

19.优选的:所述分流板包括分流板本体及固定板,其中:

20.所述固定板上开设安装槽;

21.所述分流板本体嵌装于所述安装槽内,其内设置分流通道,所述分流通道的进口与出口分别与注胶嘴及导流柱连通;

22.所述导流柱穿过所述固定板与分流板本体连接并连通。

23.优选的:所述脱料板内埋设有拉料杆,所述拉料杆对应成型腔设置,并与所述定位镶件连接并联动。

24.优选的:所述多个嘴头呈环形阵列分布。

25.采用上述技术方案后,本实用新型与背景技术相比,具有如下优点:

26.1、本实用新型设计了由多个嘴头组成的热嘴,多个嘴头呈环形阵列分布并安装在导流柱上,每个嘴头均对接一成型腔,实现多嘴头、多产品成型工位的目的;且热嘴体积小,并利用导流柱、分流板与注胶嘴连通,在确保结构稳定的同时降低加工成本,从而解决现有技术中存在的技术问题;

27.2、本实用新型所述热嘴通过盖板锁固于导流柱的端处,所述盖板还抵于所述热嘴上,实现热嘴的便捷安装,同时增加热嘴安装结构的结构稳定性,避免晃动、移位等情况出现,确保产品加工精确度;

28.3、本实用新型中成型芯的成型腔内具有针状芯子,该针状芯子的尖端与定位镶件插接,从而确保针状芯子的结构稳定性,避免晃动、错位、移位等情况,提升产品品质及加工效率;

29.4、本实用新型中所述导流柱内置有加热线圈,所述加热线圈远离所述热嘴设置,避免热嘴温度过高,实现前端冷却的效果,达到工艺上背压减小、松退加大、温度降低的需求。

附图说明

30.图1是本实用新型实施例中所述热流道注塑模组的结构示意图;

31.图2是本实用新型实施例中所述分流板本体的结构示意图;

32.图3是图1中a处结构放大图;

33.图4是本实用新型实施例中所述分流板本体、导流柱、热嘴的装配结构立体示意图。

具体实施方式

34.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

35.在本实用新型中需要说明的是,术语“上”“下”“左”“右”“竖直”“水平”“内”“外”等均为基于附图所示的方位或位置关系,仅仅是为了便于描述本实用新型和简化描述,而不是指示或暗示本实用新型的装置或元件必须具有特定的方位,因此不能理解为对本实用新型的限制。

36.实施例

37.一种热流道注塑模组,用于注塑用胶水导入至成型模腔,实现塑胶液体注入及导流,更加快捷且高品质的注塑成型产品。

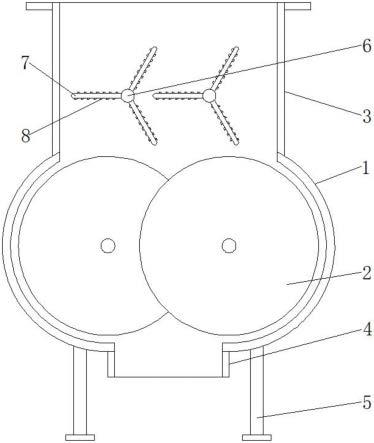

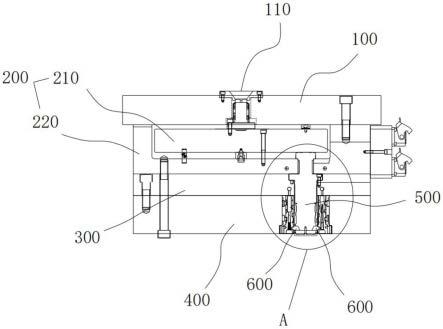

38.如图1所示,所述热流道注塑模组,其包括依次叠设的面板100、分流板200、脱料板300及模板400。

39.如图1所示,所述面板100设置注胶嘴110,所述注胶嘴110贯穿面板100安装,用于注塑用胶体注入。

40.如图1和图2所示,所述分流板200装于所述面板100下方,其包括分流板本体210及固定板220;具体的说:固定板220为矩形板,且具有一定厚度,固定板220的厚度是根据实际加工需求进行调整;所述固定板220上开设安装槽,所述安装槽的形状及尺寸与分流板本体210相适配;所述分流板本体210为异形板,其内设置分流通道,该分流通道的进口与注胶嘴110对接并连通,所述分流板本体210的上下两侧面均嵌入加热丝。

41.需要说明的是:所述分流通道的出口的数量为多个,其数量、位置以适配加工产品为准;上述分流通道进口均注胶嘴110对接并连通。

42.在本实施例中,结合图1及图2所示,所述分流板本体210上设置有六个进胶点位,即:所述分流板本体210上开设六个进口,每个进口与注胶嘴110对接并连通。

43.如图1及图3所示,所述分流板本体210与导流柱500连接并连通,该导流柱500内具有导流通道,所述导流通道的进口与分流通道的出口对接;所述导流柱500为一圆柱体,其顶端穿过所述固定板220与分流板本体210对接并连通,而另一端穿过脱料板300伸入至模板400内,该导流柱500的下端(即:导流柱500远离分流板本体210的一端)为热嘴安装端;具体的说:所述导流柱500的热嘴安装端开设安装槽,多个所述安装槽呈环形阵列,且间隔分布,每个所述安装槽内壁均具有导流通道的出口。

44.如图1所示,所述脱模板300为一板体并位于所述分流板200的下方,其内埋设有拉料杆,所述脱料板300上开设让位于所述导流柱500的通孔。

45.如图1及图3所示,所述模板400位于所述脱料板300的下方,其内开设有模板通孔,该模板通孔内设置有环形的成型芯410,所述成型芯410呈圆环状,该成型芯410内具有多个成型腔,所述多个成型腔呈环形阵列分布,每个成型腔的轴线与所述模板通孔的轴线相平行;具体的说:所述模板通孔的数量及位置需要根据加工产品的要求进行设定,每个所述成型芯410上成型腔的数量也是根据具体加工需求进行设定,在本实施例中:每个所述成型模芯410具有八个成型腔,每个成型腔呈圆柱状。

46.如图1、图3及图4所示,在本实施例中,所述导流柱500穿过所述模板通孔及脱料板上的通孔与分流板本体连接并连通,该导流柱内导流通道的数量根据热嘴上嘴头相适配,所述导流通道的进口与分流通道的出口对接,即:分流通道的出口数量及位置与所述导流通道的进口储量及位置相适配。

47.如图3所示,还需要说明的是:所述导流柱500内设置有加热线圈510,所述加热线圈510提供给胶加热、保温的目的;所述加热线圈510远离所述嵌槽设置,即:远离热嘴设置,避免热嘴温度过高,实现前端冷却的效果,达到工艺上背压减小、松退加大、温度降低的需求。

48.如图1、图3及图4所示,所述成型芯410呈圆环状,并套装于所述导流柱500上,热嘴的每个嘴头均与成型腔对接,以对每个成型腔进行注胶作业。

49.如图1及图3所示,产品于成型腔内注塑成型,并通过成型腔具有的针状芯子800,所述针状芯子800具有尖端,且尖端朝向所述分流板200方向设置;为了避免嘴头对每个成型腔注胶速度大或流量大,导致针状芯子800晃动,在成型腔靠近分流板200的顶部设置有定位镶件900,所述针状芯子800的尖端与定位镶件900插接;需要说明的是:所述定位镶件900与脱料板300内的拉料杆连接并联动。

50.如图1及图3所示,所述热嘴由多个嘴头600组成,多个嘴头600呈环形阵列分布,并装于所述热嘴安装端的安装槽内,其还利用盖板700抵压固定。具体的说:每个嘴头600与导流柱500的导流通道出口对接并连通;所述盖板700为圆形盖板,其通过螺丝锁固于所述导流柱500的下端(即:导流柱500远离分流板200的一端),该盖板700抵于所述热嘴安装,实现对热嘴的定位及锁固,提升热嘴的结构稳定性,避免晃动及溢胶、漏胶现象,还达到热嘴的便捷安装。

51.如图1及图3所示,需要说明的是:每个所述嘴头600呈圆锥状,其尖端与成型腔对接并连通,以达到热流注胶的目的。

52.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应该以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。