1.本发明属于隧道建筑结构技术领域,涉及一种隧道内桩基托梁预制拼装结构。

背景技术:

2.一般情况下隧道穿越岩质地层,隧底处于稳固基础上,但受线路走向、周边环境和地质条件制约,隧道内局部地段基底位于软弱地层中,隧道基底承载力低,为了避免隧道后期产生渗漏水、衬砌开裂、结构沉降等病害,需对隧底软弱层进行加固。

3.隧道基底软弱层通常为软土层、断层破碎带和岩溶溶蚀带等,针对不同软弱层的特性和厚度,一般采取砼换填、旋喷桩、cfg桩、钢花管注浆、桩基托梁等隧底加固措施。考虑风险可控、技术经济合理,砼换填适用于软弱层较浅地段,旋喷桩、cfg桩和钢花管注浆复合地基加固适用于软弱层较深、沉降控制不严格地段,桩基托梁刚性地基加固适用于软弱层较深、沉降控制严格地段,比如设置无砟轨道的铁路、地铁隧道和高等级市政、公路隧道。

4.桩基托梁结构在隧底设置矩形托梁,托梁内部一般设置纵梁,当隧道跨度较大时,托梁内部增设横梁;托梁下部设置多排钢筋砼桩,一般为端承桩,桩底嵌入稳固地层。常规桩基托梁结构施工顺序为先开挖桩,然后浇筑钢筋砼桩基础,隧底搭建仰拱栈桥,在栈桥下绑扎托梁钢筋,最后浇筑钢筋砼托梁。

5.目前常规隧道内桩基托梁结构存在以下几个方面的缺点:

6.1、由于隧道内通道狭窄,桩需逐排桩开挖,桩施工时间长,且桩基托梁施工需按开挖桩—桩浇筑—绑扎托梁钢筋—浇筑托梁钢筋等工序依次进行,桩基托梁施工进度慢。

7.2、目前桩基很多采用人工挖孔,桩开挖过程中施工风险大,另一方面托梁施工需要在仰拱栈桥下绑扎托梁钢筋、浇筑砼,进料、出碴车辆在栈桥上频繁通行,车辆通行中碴块、物料掉落乃至车辆故障侧翻,下方施工人员安全风险大。

8.3、桩基托梁结构位于隧道底部,易集水,周边环境复杂,现浇结构施工质量不易保证。

技术实现要素:

9.本发明的目的是针对现有的技术存在上述问题,提出了一种能加快施工进度的隧道内桩基托梁预制拼装结构。

10.本发明的目的可通过下列技术方案来实现:

11.隧道内桩基托梁预制拼装结构,包括隧道衬砌结构、设于隧道衬砌结构下部的预制托梁以及设于预制托梁下部的预制桩,所述隧道衬砌结构与预制托梁通过上部连接结构连接,所述预制托梁与预制桩通过下部连接结构连接,所述预制桩和预制托梁均在工厂标准化制作,所述隧道衬砌结构为现场浇筑。

12.桩基托梁预制拼装结构自下而上施工,先在基地软弱层中施工预制桩,然后吊装预制托梁,最后浇筑隧道衬砌结构。

13.预制桩为机械沉桩施工,预制托梁为机械吊装,桩基托梁结构主要采用机械化施

工,降低桩挖孔和绑扎托梁钢筋时施工人员的安全风险。由于预制桩和预制托梁均为预制,预制桩和预制托梁可提前制作,无需按开挖桩—桩浇筑—绑扎托梁钢筋—浇筑托梁钢筋等工序依次进行,可大大加快施工进度。预制桩和预制托梁均在工厂标准化制作,节约模板,施工及养护条件好,结构尺寸精度高,提升桩基托梁结构的质量。

14.在上述隧道内桩基托梁预制拼装结构中,所述上部连接结构包括与预制托梁内的钢筋焊接的上部预留钢板,所述上部预留钢板与隧道衬砌结构内的钢筋焊接,并最终浇筑到隧道衬砌结构内。

15.上部预留钢板与预制托梁一起工厂标准化制作。

16.在上述隧道内桩基托梁预制拼装结构中,所述上部预留钢板位于隧道衬砌结构边墙的下方,所述上部预留钢板纵向拉通布置。

17.由于隧道衬砌结构具有两个边墙,因此预留钢板为两块且分别位于隧道衬砌结构不同的边墙下方。为了方便预制桩和预制托梁的施工,隧道衬砌结构一般采用直边墙结构。

18.纵向拉通布置是指上部预留钢板为纵向延伸,即沿隧道的长度方向延伸,其延伸长度等于整个隧道内桩基托梁预制拼装结构的整体长度。

19.在上述隧道内桩基托梁预制拼装结构中,所述下部连接结构包括与预制托梁内的钢筋焊接的下部预留钢板,所述下部预留钢板上设有用于对预制桩进行限位的限位组件。

20.下部预留钢板与预制托梁一起工厂标准化制作。

21.在上述隧道内桩基托梁预制拼装结构中,所述下部预留钢板位于预制桩的上方且纵向拉通布置。

22.纵向拉通布置是指下部预留钢板为纵向延伸,其延伸长度等于整个隧道内桩基托梁预制拼装结构的整体长度。每个下部预留钢板的下方均设置一排纵向分布的预制桩。

23.在上述隧道内桩基托梁预制拼装结构中,所述限位组件包括若干焊接在下部预留钢板上的l型卡扣钢板,若干l型卡扣钢板之间形成有限位腔,所述预制桩的上端伸入与之相对的限位腔,所述预制桩与l型卡扣钢板之间设有填缝料。

24.当预制桩的横截面为方形(为方桩)时,l型卡扣钢板具有四块,拼成一个方形的限位腔,预制桩通过间隙配合的方式伸入限位腔,预制桩与l型卡扣钢板之间的间隙采用填缝料填充密实。填缝料一般由水泥、石英沙、有机酸金属盐组成。

25.当预制桩的横截面为圆形(为圆桩)时,l型卡扣钢板具有三块/四块,拼成一个三角形/方形的限位腔。

26.在上述隧道内桩基托梁预制拼装结构中,所述预制托梁内设有纵梁,所述纵梁位于预制桩的上方。纵梁沿隧道长度方向延伸,纵梁为预制托梁的加强肋,增加预制托梁的结构强度。

27.在上述隧道内桩基托梁预制拼装结构中,所述预制托梁内设有横梁。当隧道跨度较大时,预制托梁内增设横梁,横梁沿隧道宽度方向延伸,横梁为预制托梁的加强肋,增加其结构强度。

28.在上述隧道内桩基托梁预制拼装结构中,所述预制托梁包括左托梁和右托梁,所述左托梁靠上设有上连接部,所述右托梁上设有位于上连接部下方的下连接部,所述上连接部与下连接部通过连接组件连接。当预制托梁结构较重或大型吊装设备安装空间受限时,可将预制托梁分幅为左托梁和右托梁。

29.上连接部的上表面与左托梁的上表面平齐,下连接部的下表面与右托梁的下表面平齐,连接好后,下连接部的上表面与上连接部的下表面相贴靠。左托梁的厚度与右托梁的厚度相等,上连接部与下连接部的厚度之和等于预制托梁的厚度。

30.在上述隧道内桩基托梁预制拼装结构中,所述连接组件包括设于上连接部内的上螺纹钢套筒、设于下连接部内的下螺纹钢套筒以及连接在上螺纹钢套与下螺纹钢套内的螺栓。

31.上螺纹钢套筒与下螺纹钢套筒同轴设置,螺栓为高强度全螺纹螺栓,螺栓、上螺纹钢套筒与下螺纹钢套筒之间螺纹应相互匹配,连接紧密。具体的,螺栓采用高强度钢材制成,一般为预应力螺栓。进一步的,螺栓为大六角头形或扭剪形高强螺栓。

32.在螺栓上套设有钢垫圈,钢垫圈被压紧在螺栓的杆头与连接部之间,螺栓和钢垫圈表面均应进行防腐处理。

33.本隧道内桩基托梁预制拼装结构中,隧道衬砌结构可为明挖法施工的衬砌结构,亦可为钻爆法施工的衬砌结构。预制桩的沉桩可采用锤击、振动、压入等方式。当预制桩长度较长时,可分节接桩,每节长度应根据桩架的有效高度、制作场地、运输和装卸能力等条件综合确定。考虑预制桩需穿越软弱层,且底部嵌入稳固地层,预制桩一般采用带钢靴的桩尖。

34.与现有技术相比,本隧道内桩基托梁预制拼装结构具有以下优点:由于预制桩和预制托梁均为预制,预制桩和预制托梁可提前制作,可大大加快桩基托梁结构施工进度;预制桩为机械沉桩施工,预制托梁为机械吊装,桩基托梁结构主要采用机械化施工,降低桩挖孔和绑扎托梁钢筋时施工人员的安全风险;预制桩和预制托梁均在工厂标准化制作,提升桩基托梁结构的质量。

附图说明

35.图1是实施例一提供的桩基托梁预制拼装结构的断面示意图。

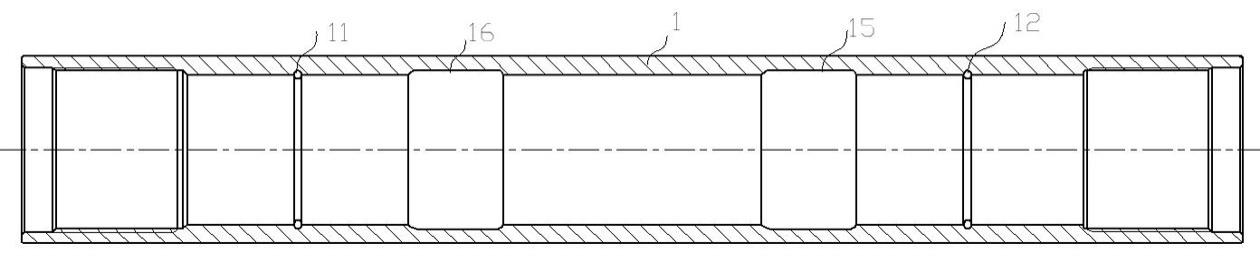

36.图2是实施例一提供的桩基托梁预制拼装结构的仰视图。

37.图3是实施例一提供的下部连接结构的结构示意图。

38.图4是本发明提供的预制桩为圆桩时的仰视图。

39.图5是本发明提供的预制桩为方桩时的仰视图。

40.图6是实施例二提供的桩基托梁预制拼装结构的断面示意图。

41.图7是实施例二提供的桩基托梁预制拼装结构的仰视图。

42.图8是实施例三提供的桩基托梁预制拼装结构的仰视图。

43.图9是实施例三提供的预制托梁的结构示意图。

44.图10是实施例三提供的预制托梁的爆炸示意图。

45.图11是实施例三提供的螺栓的结构示意图。

46.图中,1、隧道衬砌结构;2、预制托梁;3、预制桩;4、上部预留钢板;5、下部预留钢板;6、l型卡扣钢板;7、填缝料;8、纵梁;9、横梁;21、左托梁; 22、右托梁;23、上连接部;24、下连接部;25、上螺纹钢套筒;26、下螺纹钢套筒;27、螺栓;28、钢垫圈。

具体实施方式

47.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

48.实施例一

49.如图1和图2所示的隧道内桩基托梁预制拼装结构,包括隧道衬砌结构1、设于隧道衬砌结构1下部的预制托梁2以及设于预制托梁2下部的预制桩3。本实施例中,隧道衬砌结构1的跨度较小,仅在其下部设置了两排预制桩3,位于同一排中的若干预制桩3沿隧道衬砌结构1的长度方向依次设置。预制托梁2 的两端分别搭在不同排的预制桩3上,隧道衬砌结构1的边墙分别压在预制托梁2的两端上。为了方便预制桩3和预制托梁2的施工,隧道衬砌结构1采用直边墙结构。

50.为了提高稳定性,在隧道衬砌结构1的边墙与预制托梁2通过上部连接结构连接,预制托梁2与预制桩3的上端通过下部连接结构连接,预制桩3和预制托梁2均在工厂标准化制作,隧道衬砌结构1为现场浇筑。由于预制桩3和预制托梁2均为预制,预制桩3和预制托梁2可提前制作,无需按开挖桩—桩浇筑—绑扎托梁钢筋—浇筑托梁钢筋等工序依次进行,可大大加快施工进度。同时,预制桩3和预制托梁2均在工厂标准化制作,节约模板,施工及养护条件好,结构尺寸精度高,提升桩基托梁结构的质量。

51.桩基托梁预制拼装结构自下而上施工,先在基地软弱层中施工预制桩3,然后吊装预制托梁2,最后浇筑隧道衬砌结构1。预制桩3为机械沉桩施工,预制托梁2为机械吊装,桩基托梁结构主要采用机械化施工,降低桩挖孔和绑扎托梁钢筋时施工人员的安全风险。

52.如图1所示,上部连接结构包括与预制托梁2内的钢筋焊接的上部预留钢板4,上部预留钢板4与预制托梁2一起工厂标准化制作。每个边墙的下部对应设有一块上部预留钢板4,每块上部预留钢板4沿隧道衬砌结构1长度方向延伸,且纵向拉通布置,其延伸长度等于整个隧道内桩基托梁预制拼装结构的整体长度。上部预留钢板4与隧道衬砌结构1内的钢筋焊接,并最终浇筑到隧道衬砌结构1内。

53.如图2所示,下部连接结构包括与预制托梁2内的钢筋焊接的下部预留钢板5,下部预留钢板5与预制托梁2一起工厂标准化制作。每排预制桩3的上方均对应设有一块下部预留钢板5,且纵向拉通布置,下部预留钢板5上设有用于对预制桩3进行限位的限位组件。

54.如图2和图3所示,限位组件包括若干焊接在下部预留钢板5上的l型卡扣钢板6,本实施例中l型卡扣钢板6的数量为四个。四个l型卡扣钢板6之间形成有方形限位腔,预制桩3的上端伸入与之相对的限位腔,预制桩3与l型卡扣钢板6之间的间隙采用填缝料7填充密实,填缝料7一般由水泥、石英沙、有机酸金属盐组成。

55.本实施例中,如图4所示,预制桩3为圆桩。

56.在一些其他实施例中,如图5所示,预制桩3为方桩。

57.如图1和图2所示,预制托梁2内设有纵梁8,纵梁8为两个且分别位于两排预制桩3的上方。纵梁8沿隧道长度方向延伸,纵梁8为预制托梁2的加强肋,增加预制托梁2的结构强度。

58.本隧道内桩基托梁预制拼装结构中,隧道衬砌结构1可为明挖法施工的衬砌结构,亦可为钻爆法施工的衬砌结构。预制桩3的沉桩可采用锤击、振动、压入等方式。当预制桩3长度较长时,可分节接桩,每节长度应根据桩架的有效高度、制作场地、运输和装卸能力等

条件综合确定。考虑预制桩3需穿越软弱层,且底部嵌入稳固地层,预制桩3一般采用带钢靴的桩尖。

59.实施例二

60.如图6和图7所示的隧道内桩基托梁预制拼装结构,包括隧道衬砌结构1、设于隧道衬砌结构1下部的预制托梁2以及设于预制托梁2下部的预制桩3。本实施例中,隧道衬砌结构1的跨度较大,在其下部设置了四排预制桩3,位于同一排中的若干预制桩3沿隧道衬砌结构1的长度方向依次设置。预制托梁2分别搭在四排预制桩3上,隧道衬砌结构1的边墙分别压在预制托梁2的两端上。为了方便预制桩3和预制托梁2的施工,隧道衬砌结构1采用直边墙结构。

61.为了提高稳定性,在隧道衬砌结构1的边墙与预制托梁2通过上部连接结构连接,预制托梁2与预制桩3的上端通过下部连接结构连接,预制桩3和预制托梁2均在工厂标准化制作,隧道衬砌结构1为现场浇筑。由于预制桩3和预制托梁2均为预制,预制桩3和预制托梁2可提前制作,无需按开挖桩—桩浇筑—绑扎托梁钢筋—浇筑托梁钢筋等工序依次进行,可大大加快施工进度。同时,预制桩3和预制托梁2均在工厂标准化制作,节约模板,施工及养护条件好,结构尺寸精度高,提升桩基托梁结构的质量。

62.桩基托梁预制拼装结构自下而上施工,先在基地软弱层中施工预制桩3,然后吊装预制托梁2,最后浇筑隧道衬砌结构1。预制桩3为机械沉桩施工,预制托梁2为机械吊装,桩基托梁结构主要采用机械化施工,降低桩挖孔和绑扎托梁钢筋时施工人员的安全风险。

63.如图6所示,上部连接结构包括与预制托梁2内的钢筋焊接的上部预留钢板4,上部预留钢板4与预制托梁2一起工厂标准化制作。每个边墙的下部对应设有一块上部预留钢板4,每块上部预留钢板4沿隧道衬砌结构1长度方向延伸,且纵向拉通布置,其延伸长度等于整个隧道内桩基托梁预制拼装结构的整体长度。上部预留钢板4与隧道衬砌结构1内的钢筋焊接,并最终浇筑到隧道衬砌结构1内。

64.如图7所示,下部连接结构包括与预制托梁2内的钢筋焊接的下部预留钢板5,下部预留钢板5与预制托梁2一起工厂标准化制作。每排预制桩3的上方均对应设有一块下部预留钢板5,且纵向拉通布置,下部预留钢板5上设有用于对预制桩3进行限位的限位组件。

65.如图6和图7所示,限位组件包括若干焊接在下部预留钢板5上的l型卡扣钢板6,本实施例中l型卡扣钢板6的数量为四个。四个l型卡扣钢板6之间形成有方形限位腔,预制桩3的上端伸入与之相对的限位腔,预制桩3与l型卡扣钢板6之间的间隙采用填缝料7填充密实,填缝料7一般由水泥、石英沙、有机酸金属盐组成。

66.本实施例中,如图4所示,预制桩3为方桩。

67.如图6和图7所示,预制托梁2内设有纵梁8,纵梁8为两个且分别位于两排预制桩3的上方。纵梁8沿隧道长度方向延伸,纵梁8为预制托梁2的加强肋,增加预制托梁2的结构强度。

68.如图6和图7所示,预制托梁2内还设有横梁9。横梁9沿隧道宽度方向延伸,横梁9为预制托梁2的加强肋,增加其结构强度。

69.本隧道内桩基托梁预制拼装结构中,隧道衬砌结构1可为明挖法施工的衬砌结构,亦可为钻爆法施工的衬砌结构。预制桩3的沉桩可采用锤击、振动、压入等方式。当预制桩3长度较长时,可分节接桩,每节长度应根据桩架的有效高度、制作场地、运输和装卸能力等

条件综合确定。考虑预制桩3需穿越软弱层,且底部嵌入稳固地层,预制桩3一般采用带钢靴的桩尖。

70.实施例三

71.本实施例的结构原理同实施例二的结构原理基本相同,不同的地方在于,预制托梁2结构较重或大型吊装设备安装空间受限,如图8-10所示,将预制托梁2分幅为左托梁21和右托梁22,左托梁21靠上设有上连接部23,右托梁22 上设有位于上连接部23下方的下连接部24,上连接部23与下连接部24通过连接组件连接。

72.上连接部23的上表面与左托梁21的上表面平齐,下连接部24的下表面与右托梁22的下表面平齐,连接好后,下连接部24的上表面与上连接部23的下表面相贴靠。左托梁21的厚度与右托梁22的厚度相等,上连接部23与下连接部24的厚度之和等于预制托梁2的厚度。

73.如图9-10所示,连接组件包括设于上连接部23内的上螺纹钢套筒25、设于下连接部24内的下螺纹钢套筒26以及连接在上螺纹钢套与下螺纹钢套内的螺栓27。在左托梁21与右托梁22之间设置多个连接组件,多个连接组件沿隧道长度方向依次设置。

74.上螺纹钢套筒25与下螺纹钢套筒26同轴设置,如图11所示,螺栓27为高强度全螺纹螺栓27,螺栓27、上螺纹钢套筒25与下螺纹钢套筒26之间螺纹应相互匹配,连接紧密。

75.具体的,螺栓27采用高强度钢材制成,一般为预应力螺栓27。

76.进一步的,螺栓27为大六角头形或扭剪形高强螺栓27。

77.在螺栓27上套设有钢垫圈28,如图9所示,钢垫圈28被压紧在螺栓27的杆头与连接部之间,螺栓27和钢垫圈28表面均应进行防腐处理。

78.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。