1.本发明涉及一种止回阀,具体应用于需要在线插拔注入管的管路系统用止回阀。

背景技术:

2.在石油化工生产过程中,化学反应往往在催化剂的作用下才能高效进行。催化剂大多为固体,同时为了提高催化剂与反应物的接触面积,大部分的固体催化剂都呈粉体装态,使用氮气以气力输送的方式喷射到高压的反应器中,以使催化剂最大程度的分散在反应器中,避免催化剂堆积造成局部反应过于剧烈。

3.喷射催化剂的注入管需要插入到反应器中,以防止化学反应在反应器壁面进行造成反应产物在壁面堆积结块。插入到反应器中的注入管需要定期进行插拔维护,以保证化学反应高效进行。由于反应器的压力较高,需要在管路上设备保护装置以避免插拔注入管是对操作人员造成伤害。

4.现有技术中,插拔注入管时,通过通用球阀进行反应器与外界的隔断,常常造成对价格昂贵的注入管的损坏,且对操作人员存在安全隐患。

5.从以上描述可以看出,在催化剂注入管路的设计中,要实现注入管在线快速插拔,降低管路部件对注入管的损坏,降低劳动强度,并消除操作过程中的安全隐患。现有技术未考虑或仅部分考虑了上述问题,且实际应用的效果不理想。这就亟需寻找一种新的简单实用的止回阀以解决现有技术中存在的缺陷。

技术实现要素:

6.本发明解决的技术问题是:克服现有技术的不足,提供了一种止回阀,保证催化剂注入管高效在线插拔,同时避免对操作人员造成伤害。

7.本发明的技术解决方案是:

8.一种止回阀,包括:机械连接的阀体和阀盖,阀盖和阀体之间设有腔体,阀盖、阀体设有供注入管穿出的通孔;阀座,连接于阀盖,一端位于腔体内,用于供注入管穿出,阀座内壁设有与注入管外壁配合的注入管密封面;阀门挡板,转动连接于腔体内;驱动组件,驱动阀门挡板向靠近阀座的方向转动。

9.所述阀座位于腔体内的一端设有环状的凸台。

10.所述驱动组件包括扭杆弹簧和销钉,阀门挡板上有扭杆弹簧安装槽和销钉孔,销钉穿过销钉孔连接于腔体内,扭杆弹簧绕设于销钉外部、且扭杆弹簧的两个扭杆分别抵接于腔体内壁和扭杆弹簧安装槽。

11.所述驱动组件还包括压缩弹簧,压缩弹簧连接于阀门挡板背离阀座的一侧。

12.所述阀体上设有安装台,安装台上有安装孔,销钉孔插设于安装孔内。

13.所述安装台设有两个,两个安装台分设于阀体的通孔的两侧,凸台位于两个安装台之间。

14.所述阀体的通孔靠近腔体的端部设置有锥孔,锥孔沿着注入管插入的方向内径逐

渐减小。

15.所述阀座沿着注入管穿入方向设有内径逐渐减小的斜锥,注入管密封面的内径等于斜锥内径的最小值。

16.所述阀盖背离阀体的一侧连接有注入管支撑,注入管支撑设有供注入管穿过的支撑孔。

17.所述阀座的材料为ptfe填充玻璃纤维。

18.综上所述,本技术至少包括以下有益技术效果:

19.(1)本发明使注入管方便地进行在线插拔,避免了对注入管的损坏。

20.(2)在插拔注入管时,保证了注入管密封面与注入管之间、阀门挡板与凸台之间,至少有一个地方形成密封,所以本发明高效地使反应器内部与外界隔绝,避免了反应器内部反应物的外泄。

21.(3)本发明消除了安全隐患,提高了劳动生产率,降低了劳动强度。

附图说明

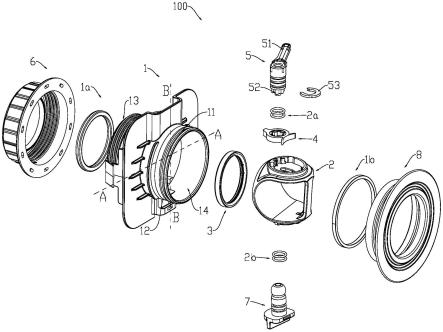

22.图1为本发明实施例中的注入管插入时的止回阀结构示意图;

23.图2为本发明实施例中的阀体结构示意图;

24.图3为本发明实施例中的阀门挡板结构示意图;

25.图4为本发明实施例中的阀座结构示意图;

26.图5为本发明实施例中的注入管拔出时的止回阀结构示意图。

27.附图标记说明:1、注入管;2、注入管支撑;3、阀盖;4、阀座;5、扭杆弹簧;6、销钉;7、阀门挡板;8、压缩弹簧;9、连接螺栓;10、阀体;101、安装台;102、安装孔;401、斜锥;402、注入管密封面;403、凸台;701、扭杆弹簧安装槽;702、销钉孔。

具体实施方式

28.下面结合附图和具体实施例对本技术作进一步详细的描述:

29.本技术实施例公开一种止回阀,如图1所示,包括注入管1、注入管支撑2、阀盖3、阀座4、扭杆弹簧5、销钉6、阀门挡板7、压缩弹簧8、连接螺栓9和阀体10。

30.如图2和图3所示,注入管支撑2与阀盖3螺纹连接,阀盖3与阀体10通过连接螺栓9连接,阀盖3和阀体10之间设有腔体;阀盖3、阀座4、阀体10设有供注入管1穿出的通孔,如图2所示,阀体10上存在两个安装台101,两个安装台101分设于阀体10的通孔的两侧,安装台101上有安装孔102,两个安装台101位于腔体内,如图3所示,阀门挡板7上有扭杆弹簧安装槽701和销钉孔702,销钉6依次穿过阀门挡板7上的销钉孔702和扭杆弹簧5,定位于阀体10上的安装孔102;扭杆弹簧5绕设于销钉702外部、且扭杆弹簧702的两个扭杆分别抵接于腔体内壁和扭杆弹簧安装槽701,扭杆弹簧5能够驱动阀门挡板7向阀座4一侧转动;压缩弹簧8位于阀门挡板7背离阀座的一侧;阀座4位于阀盖3内部,并通过阀体10的安装台101进行轴向定位;注入管1插入时依次接触注入管支撑2、阀座4、阀门挡板7和阀体10。

31.如图1所示,注入管1插入的时候,压缩弹簧8处于压缩状态。

32.如图4所示,阀座4设有斜锥401、注入管密封面402和凸台403,沿着注入管1的穿入方向、斜锥401的内径逐渐减小,注入管1密封面连接于斜锥401的内径最小端,且注入管1密

封面的内径等于斜锥401内径的最小值;阀座4的一端伸于腔体内,且凸台403在阀座伸入腔体内的端部。阀座4的注入管密封面402与注入管1形成密封;凸台403与阀门挡板7形成密封。

33.如图4所示,阀座4的材料为ptfe填充玻璃纤维。

34.如图5所示,注入管1拔出的时候,安装孔102的位置保证阀门挡板7与阀座4贴合。注入管1拔出的时候,扭杆弹簧5的弹簧力作用在阀座4上。

35.本技术的实施原理为:

36.注入管1插入时,工作原理如下:

37.如图1和图4所示,注入管1通过注入管支撑2插入到阀座4,阀座4的注入管密封面402与注入管1为过盈配合,形成密封。注入管1继续插入,顶开阀门挡板7,阀门挡板7以销钉6为轴张开时,由于注入管1与注入管密封面402形成了密封,反应器内的反应物不会泄露到外界空间。随着注入管1进一步插入到阀体10通道,扭杆弹簧5和压缩弹簧8均处于压缩状态。进而注入管1插入到了反应器中,以实现催化剂的输送。

38.注入管1拔出时,工作原理如下:

39.如图4和图5所示,注入管1拔出时,首先通过阀体10,然后通过阀门挡板7,阀门挡板7在扭杆弹簧5和压缩弹簧8的弹力作用下,以销钉6为轴关闭,在阀门挡板7关闭的过程中,由于注入管1和注入管密封面402始终存在密封,所以反应器内的反应物不会泄露到外界空间。当注入管1拔出到阀座4位置时,阀门挡板7完全关闭,这时压缩弹簧8处于自由状态,扭杆弹簧5仍处于压缩状态,扭杆弹簧5的弹簧力使阀门挡板7与阀座4的凸台403形成密封,将反应器内的反应物与外界隔绝。这时就可以彻底将注入管1通过注入管支撑2拔出。

40.本说明书中公开的所有特征,除了互相排斥的特征以外,均可以以任何方式组合。

41.本说明书(包括任何附加权利要求、摘要和附图)中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

42.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明的使用范围,凡在本发明的精神和原则之内所做的任何修改、等同替换和改进等,均应包括在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。