1.本发明涉及晶体生长领域,具体涉及一种制备低基平面位错的碳化硅单晶晶锭生长系统及方法。

背景技术:

2.未来社会的发展,电子以及光电子器件对于高功率、高温、高频以及强辐射环境下稳定工作的半导体需求日甚,第三代宽禁带半导体碳化硅(sic)在以上环境下仍能保持优良的物理和化学性能,被认为是电子及光电子领域非常很有希望的一种半导体材料。

3.目前,碳化硅晶锭的商业化生长主要采用物理气相运输法(pvt),这种方法生长碳化硅速度快,成本低,但仍具有较高的缺陷率,如晶体开裂,位错密度大,晶体内部产生微管等。

4.随着研究的深入,目前晶体中多数的微管缺陷已经被克服,其基底内部的微管密度已降低90%,满足商业应用需求。随着这一缺陷问题的解决,当前研究的重点转向了降低其内部位错密度。碳化硅内部的位错主要包括基平面位错、刃位错及螺旋位错,其中基平面位错分布于主滑移平面,也就是(0001)平面,基平面位错对于晶体的电子及光电子性能影响最大。因此降低碳化硅晶体内部位错的主要任务是降低基平面位错。

技术实现要素:

5.本发明是为了克服现有技术中的碳化硅晶体平面位错密度较大,提供了一种制备低基平面位错的碳化硅单晶晶锭生长系统及方法以克服上述问题。

6.为实现上述发明目的,本发明通过以下技术方案实现:第一方面,本发明提供了一种物理气相法制备低基平面位错的碳化硅单晶晶锭生长系统,包括坩埚本体以及位于坩埚本体上方的坩埚盖,还包括:籽晶支撑结构,其由若干均匀分布于坩埚本体内壁的支撑棒构成,;圆筒式加热器,其设置在坩埚本体的外侧,且可沿竖直方向调节高度。

7.传统物理气相法生长碳化硅晶体过程中,籽晶位于坩埚顶部,与坩埚顶盖由粘合剂相连,籽晶固定于顶盖,不利于晶体生长过程中籽晶内部的径向热应力的释放,随着径向应力的增加,将会以位错的形式释放晶体内部的热应力,造成径向位错密度增加。

8.本发明为了克服上述缺陷,特意改变了籽晶的固定方式。本发明中设置了籽晶支撑结构,因此将籽晶的布置方式由粘贴固定式改为支撑式,可以减少由于粘结固定造成的籽晶内部应力增加,进而降低晶体内部的位错密度。

9.同时,本发明中的籽晶支撑结构由若干个固定于坩埚内壁的圆柱形支撑棒组成,其相较于整体式的支撑而言,由圆柱形支撑棒对籽晶支撑能够有效减少籽晶支撑结构对于籽晶边缘的热阻隔,从而防止因为籽晶边缘因为受到圆柱形支撑棒的阻挡而导致的传热不均匀的问题,使得籽晶的边缘与内部的传热效果一致,降低了基平面位错密度。

10.此外,本技术发明人还发现:晶体在生长结束后,当线圈电流切断,电磁加热消失时,晶体在坩埚内部的温度降低速率难以控制,从而导致基平面位错密度也会进一步增加。

11.对此,本发明还在传统的物理气相运输法坩埚基础上,增加了圆筒式加热器,新增的圆筒式电阻加热器,可以在晶体生长结束后,通过调整功率变化速度,从而控制碳化硅晶体降温速率,能够有效减少因温度变化速率不合理导致的位错密度增加问题。同时本发明中的圆筒式加热器其可沿竖直方向调节高度,从而在沉积碳化硅晶体的过程中将圆筒式加热器提升至坩埚本体上部后,能够防止圆筒式加热器对于外部热源的阻隔,当碳化硅晶体沉积结束后圆筒式加热器即可降低高度至坩埚本体的外侧,从而能够对晶体的温度起到控制作用,提升了降温的稳定性,进而克服了因温度变化速率不合理导致的位错密度增加问题。

12.作为优选,所述支撑棒由石墨构成。

13.本发明中的支撑棒由石墨构成,其能够有效减少因为传热差异所引起的温度分布不均。

14.作为优选,所述支撑棒的数量为4~6个。

15.作为优选,所述支撑棒的长度大于籽晶边缘与坩埚本体内壁之间的间隙。

16.作为优选,支撑棒长度比籽晶边缘与坩埚本体内壁间隙大4mm。

17.作为优选,所述圆筒式加热器与坩埚本体外壁之间存在间隙。

18.作为优选,筒式加热器与坩埚本体外壁间隙为8mm。

19.作为优选,所述坩埚本体的外部还包覆有一层石墨保温棉毡;所述石墨保温棉毡的外部设置有用于对坩埚本体加热的电磁线圈。

20.第二方面,本发明还提供了一种物理气相法制备低基平面位错的碳化硅单晶晶锭的方法,其基于如上所述的生长系统,具体包括以下步骤:(s.1)将圆筒式加热器移动至坩埚本体上部;(s.2)将碳化硅粉源颗粒装填入坩埚本体内,并且放置籽晶于籽晶支撑结构上,盖上坩埚盖;(s.3)打开真空泵,将坩埚本体内部抽真空,抽真空完成后通入保护气体,预设生长温度,电磁线圈通电进行加热;(s.4)按照程序梯度升温,使得在籽晶表面生长碳化硅晶体;(s.5)关闭电磁线圈电源,将圆筒式加热器移动至坩埚本体外侧上部,通过控制圆筒式加热器对碳化硅晶体进行第一阶段降温直至达到目标温度,随后碳化硅晶体随炉自然冷却。

21.本发明中的物理气相法制备低基平面位错的碳化硅单晶晶锭的方法其在制备过程中将籽晶的布置方式由传统的粘贴固定式改为支撑式固定,减少由于粘贴固定从而导致的限制晶体膨胀而引起的晶体内部热应力增加的现象,从而减少晶体内部位错密度。采用可调节高度的圆筒式加热器,可以更好地控制晶体降温速率,减少由于降温速率控制不当引起的晶体内部应力及位错密度增加,提高晶体质量。

22.作为优选,所述步骤(s.4)中梯度升温程序如下所示:第一升温阶段预设温度为1650k~1740 k,第一升温阶段预设时间为15~30min;第二升温阶段预设温度为2185 k ~2285 k,第二升温阶段预设时间为24h~36h

第三升温阶段预设温度为2300 k ~2400 k,第三升温阶段预设时间为8~12h。

23.作为优选,所述步骤(s.5)中第一阶段降温的温降速率为3k/min;自然冷却过程中,降温速率为0.3k/min。

24.因此,本发明具有以下有益效果:(1)本发明通过将籽晶的布置方式由粘贴固定式改为支撑式,可以减少由于粘结固定造成的籽晶内部应力增加,进而降低晶体内部的位错密度。

25.(2)通过设置圆筒式电阻加热器,可以在晶体生长结束后,通过调整功率变化速度,从而控制碳化硅晶体降温速率,能够有效减少因温度变化速率不合理导致的位错密度增加问题。

26.(3)此外,本发明设计的籽晶支撑结构及可调节圆筒式加热器,对坩埚结构改动较小,具有结构简单,成本低,可重复利用的优点。

附图说明

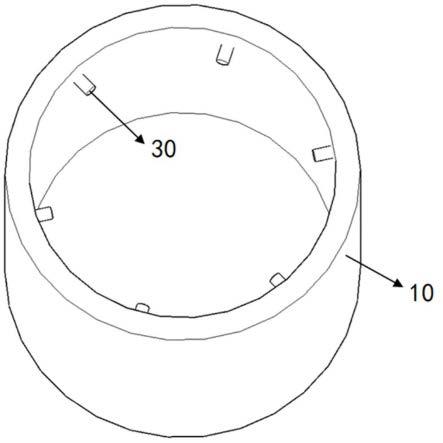

27.图 1 为本发明提出的物理气相法制备低基平面位错的碳化硅单晶晶锭生长系统的坩埚本体的三维示意图。

28.图 2 为本发明提出的物理气相法制备低基平面位错的碳化硅单晶晶锭生长系统的剖面结构尺寸示意图。

29.图 3 为碳化硅晶锭生长完成时晶体内部的温度分布图。

30.图 4 为当坩埚壁面温度高于晶体内部温度时,温降时间为1h与10h时晶锭径向最大热通量变化的曲线。

31.图 5 为当坩埚壁面温度低于晶体内部温度时,温降时间为1h与10h时晶锭轴向最大热通量变化的曲线。

32.图 6 为实施例2晶锭冷却至室温后内部基平面位错密度增加值分布。

33.图 7 为对比例1晶锭冷却至室温后内部基平面位错密度增加值分布。

34.其中:坩埚本体10、坩埚盖20、籽晶支撑结构30、支撑棒31、圆筒式加热器40、石墨保温棉毡50、电磁线圈60、籽晶70。

具体实施方式

35.下面结合说明书附图以及具体实施例对本发明做进一步描述。本领域普通技术人员在基于这些说明的情况下将能够实现本发明。此外,下述说明中涉及到的本发明的实施例通常仅是本发明一部分的实施例,而不是全部的实施例。因此,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

36.实施例1如图1、图2所示,本发明提供了一种物理气相法制备低基平面位错的碳化硅单晶晶锭生长系统,包括坩埚本体10以及位于坩埚本体10上方的坩埚盖20,所述坩埚本体10的内部设置有籽晶支撑结构30,所述籽晶支撑结构30由若干均匀分布于坩埚本体10内壁的支撑棒31构成(支撑棒31的数量并不做过多的限定其数量可以选择4~6个,本实施例中数量为6,相邻支撑棒31之间的弧度角为π/3),从而籽晶70可以放置在支撑棒31上方,实现对籽晶

70的支撑固定。为了减少因为传热差异所引起的温度分布不均,在优选的实施例中支撑棒31可以选择由石墨构成。为了确保支撑棒31能够对于籽晶70起到良好的支撑效果,本发明中支撑棒31的长度大于籽晶边缘与坩埚内壁之间的间隙3-5mm。

37.本发明中坩埚本体10的外侧还设置有一个圆筒式加热器40,其可以选择圆筒式电阻加热器或者圆筒式红外加热器中的任意一种,其可沿竖直方向调节高度,从而在沉积碳化硅晶体的过程中将圆筒式加热器40提升至坩埚本体10上部,从而能够防止圆筒式加热器40对于外部热源的阻隔,当碳化硅晶体沉积结束后圆筒式加热器40即可降低高度至坩埚本体10的外侧上方,从而能够对晶体的温度起到控制作用,提升了降温的稳定性,进而克服了因温度变化速率不合理导致的位错密度增加问题。为保证更好地控制晶体降温速率,圆筒形加热器40的高度为坩埚本体10高度的一半,且所述圆筒式加热器40与坩埚本体10外壁之间存在8mm的间隙。

38.除上述装置之外,本发明中的生长系统还包括:石墨保温棉毡50,其包覆在坩埚本体10以及圆筒式加热器40的外部,从而对坩埚本体10起到保温的作用。同时,石墨保温棉毡50的外部还设置有电磁线圈60,从而对电磁线圈60通电后能够对坩埚本体10加热,从而使得坩埚本体10内部物料升华从而沉积碳化硅晶体。

39.图2中本发明的整体装置尺寸设置如下:l = d1 4mm;d2 = 8mm;d3 = 10mm;h = 1/2 hcφ = 8mm;其中,l为籽晶支撑结构30的支撑棒31长度,φ为支撑棒31直径,d1为籽晶边缘与坩埚本体10内壁间距,d2为圆筒式加热器40与坩埚本体10外壁间距,d3为新增圆筒式加热器40的厚度,h为圆筒式加热器40的高度,hc为坩埚本体10的高度。

40.碳化硅晶体生长以及退火冷却过程中内部的位错密度产生主要是由于内部热应力引起,而热应力由晶体内部热通量分布引起,因此晶体退火过程中的温度控制策略需要根据晶体内部的热通量空间分布及时间变化而定。

41.附图3显示了晶锭生长结束时内部温度分布情况,由图可以看出晶锭下部温度较高,上部温度较低,晶体热通量主要由右下部向顶部中心传导。附图4所示,当生长结束时坩埚壁面温度高于晶体内部温度时,采用较大温降速率时,晶体内部最大热通量降低幅度更大。如附图5当坩埚壁面温度低于晶体最大温度时,采用较大温降速率则会使得晶体内部最大热通量值上升,高于采用较小温降速率时晶体内部的最大热通量,采用较大温降速率和较小温降速率轴向最大热通量相差不大。

42.基于以上原因,本发明制定如下温度控制策略:晶体生长结束后,降温采用分段控制方式,晶体温度由2350k降低至1750k过程中,通过控制加热器功率提高温降速率,温降速率为3k/min;随后,晶体随炉自然冷却,降温速率0.3k/min。

43.采用以上温度控制策略,可将晶体内部的最大基平面位错密度降低至200 cm-2

以

下。

44.实施例2一种物理气相法制备低基平面位错的碳化硅单晶晶锭的方法,其基于所述的生长系统,具体包括以下步骤:s.1将圆筒式加热器40移动至坩埚本体10上部;s.2将碳化硅粉源颗粒装填入坩埚本体10内,并且放置籽晶70于籽晶支撑结构30上,盖上坩埚盖20;s.3打开真空泵,将坩埚本体10内部抽真空,抽真空完成后通入保护气体,预设生长温度,电磁线圈60通电进行加热;s.4坩埚结构经历三个升温阶段,第一升温阶段预设温度为1650k~1740 k,第一升温阶段预设时间为15~30min,第二升温阶段预设温度为2185 k ~2285 k,第二升温阶段预设时间为24h~36h,第三升温阶段预设温度为2300 k ~2400 k,第三升温阶段预设时间为8~12h;s.5晶体稳定生长100h后,关闭电磁线圈60电源,将圆筒式加热器40移动至坩埚本体10外侧上部,通过控制圆筒式加热器40对碳化硅晶体进行降温,降温开始2h后晶体温度由2350k降低至1750k,随后碳化硅晶体随炉自然冷却。

45.对比例一种物理气相法制备低基平面位错的碳化硅单晶晶锭生长系统与位错控制方法,晶体生长及退火冷却步骤如下:1将新增的圆筒式加热器40移动至坩埚本体10上部;2将碳化硅粉源颗粒装填入坩埚本体10内,放置籽晶70于籽晶支撑结构30上,盖上坩埚盖20;3打开真空泵,将坩埚本体10内部抽真空,抽真空完成后通入保护气体,预设生长温度,电磁线圈60通电进行加热;4坩埚结构经历三个升温阶段,第一升温阶段预设温度为1650 k ~1740 k,第一升温阶段预设时间为15~30min,第二升温阶段预设温度为2185 k ~2285 k,第二升温阶段预设时间为24h~36h,第三升温阶段预设温度为2300 k ~2400 k,第三升温阶段预设时间为8~12h;5晶体稳定生长100h后,关闭电磁线圈60电源,晶体随炉自然冷却。

46.为实施例2晶锭冷却至室温后内部基平面位错密度增加值分布。

47.附图6 为实施例2晶锭冷却至室温后内部基平面位错密度增加值分布云图,附图7为对比例1晶锭冷却至室温后内部基平面位错密度增加值分布云图,两图对比可以看出,采用本发明提出的物理气相法制备低基平面位错的碳化硅单晶晶锭生长系统和生长方法,可有效降低晶锭内部基平面位错密度水平,最大位错密度不超过200cm-2

,大大提高生长所得晶体质量。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。