1.本实用新型涉及油压夹具结构技术领域,特别涉及一种油压夹具的底板油路结构。

背景技术:

2.油压夹具是加工机床上的重要部件,用于装夹待加工的工件,对于油压夹具的动力来源依靠液压夹紧,因此需要在油压夹具的底板上开设油路,使油液能够通过油路进入到底板上的每个油压夹具单体内,为其提供动力。

3.现有技术中,油压夹具的底板需要较厚的一块整板,内部油路由深孔钻加工,油路只能是直线型的圆柱状;通过深钻出多条直线型的纵横交错的直线深孔相互相交连通,形成油路,这种结构在后期需要将钻孔时留下的多余的孔洞堵住,容易造成液压油泄漏,从而导致产品夹紧力不足。

4.因此,如何改进油压夹具的底板油路结构,使其兼具使用寿命长,制作成本低,油压夹具的供油稳定,夹具的夹持性能稳定的优点,成为亟需解决的技术问题。

技术实现要素:

5.本实用新型所要解决的技术问题是:如何改进油压夹具的底板油路结构,使其兼具使用寿命长,制作成本低,油压夹具的供油稳定,夹具的夹持性能稳定的优点。

6.为了解决上述技术问题,本实用新型采用的技术方案为:

7.一种油压夹具的底板油路结构,包括依次相互扩散焊接的一块底层钢板、一层以上的中层钢板和一块顶层钢板,所述底层钢板的上表面开设有第一导油槽,位于底层钢板上部的中层钢板的下表面开设有与第一导油槽互为镜像的第二导油槽,所述中层钢板的上表面开设有第三导油槽,位于所述中层钢板上部的一块中层钢板或顶层钢板的下表面开设有与第三导油槽互为镜像的第四导油槽;

8.所述第一导油槽和第二导油槽组合形成第一油道;所述第三导油槽和第四导油槽组合形成第二油道。

9.进一步,上述油压夹具的底板油路结构中,所述中层钢板的数量为一层,所述顶层钢板的下表面开设有与第三导油槽互为镜像的第四导油槽。

10.进一步,上述油压夹具的底板油路结构中,所述底层钢板设有多个用于安装油缸的第一通孔,所述中层钢板设有与所述第一通孔一一对应的第二通孔,所述顶层钢板设有与第二通孔一一对应的第三通孔,所述第一导油槽对于每个第一通孔处设有出油端口,所述第二导油槽对于每个第二通孔处设有出油端口,所述第三导油槽对于每个第二通孔处设有出油端口,所述第四导油槽对于每个第三通孔处设有出油端口。

11.进一步,上述油压夹具的底板油路结构中,所述底层钢板的厚度为10mm。

12.进一步,上述油压夹具的底板油路结构中,所述中层钢板的厚度为10mm。

13.进一步,上述油压夹具的底板油路结构中,所述顶层钢板的厚度为10mm。

14.进一步,上述油压夹具的底板油路结构中,所述第一油道的横截面积为圆柱、半圆、方形或梯形。

15.进一步,上述油压夹具的底板油路结构中,所述第二油道的横截面积为圆柱、半圆、方形或梯形。

16.本实用新型的有益效果在于:通过设计依次相互扩散焊接的一块底层钢板、一层以上的中层钢板和一块顶层钢板结构,通过在底层钢板的上表面,中层钢板的上下表面以及顶层钢板的下表面分别设置导油槽结构,通过上下层的钢板相互扩散焊接一体成型,使各层的导油槽组合形成多层的油道,为油压夹具的油缸提供动力;通过以上机构改进,相比现有的油压夹具的底板油路结构,由于开设导油槽相比钻孔,加工难度小,且对于钢板的钢材质量要求不高,可以使用普通钢材,且不需要后期对钻孔部位进行堵口,不用考虑后期因堵口部位发生漏油,由于油路加工在平面,油路可根据要求加工成弯曲的曲线,其形状可按照流量需求进行灵活设计,油道的横截面也可以根据流量需要设计成不同的形状;通过以上改进,使其兼具使用寿命长,制作成本低,油压夹具的供油稳定,夹具的夹持性能稳定的优点。

附图说明

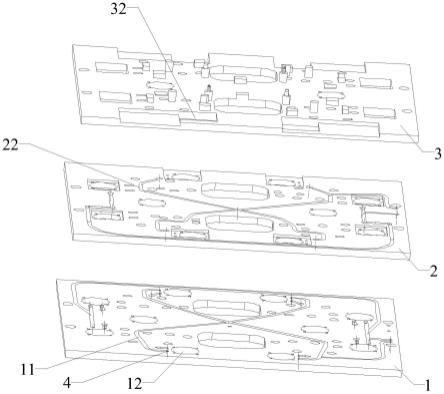

17.图1为本实用新型具体实施方式的一种油压夹具的底板油路结构的底层钢板、中层钢板和顶层钢板的爆炸结构图;

18.图2为本实用新型具体实施方式的一种油压夹具的底板油路结构的底层钢板、中层钢板和顶层钢板的爆炸结构图;

19.标号说明:

20.1、底层钢板;11、第一导油槽;12、第一通孔;2、中层钢板;21、第二导油槽;22、第三导油槽;23、第二通孔;3、顶层钢板;31、第四导油槽;32、第三通孔;4、出油端口。

具体实施方式

21.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

22.请参照图1以及图2,本实用新型涉及一种油压夹具的底板油路结构,包括依次相互扩散焊接的一块底层钢板1、一层以上的中层钢板2和一块顶层钢板3,所述底层钢板1的上表面开设有第一导油槽11,位于底层钢板1上部的中层钢板2的下表面开设有与第一导油槽11互为镜像的第二导油槽21,所述中层钢板2的上表面开设有第三导油槽22,位于所述中层钢板2上部的一块中层钢板2或顶层钢板3的下表面开设有与第三导油槽22互为镜像的第四导油槽31;

23.所述第一导油槽11和第二导油槽21组合形成第一油道;所述第三导油槽22和第四导油槽31组合形成第二油道。

24.通过设计依次相互扩散焊接的一块底层钢板1、一层以上的中层钢板2和一块顶层钢板3结构,通过在底层钢板1的上表面,中层钢板2的上下表面以及顶层钢板3的下表面分别设置导油槽结构,通过上下层的钢板相互扩散焊接一体成型,使各层的导油槽组合形成多层的油道,为油压夹具的油缸提供动力;通过以上机构改进,相比现有的油压夹具的底板

油路结构,由于开设导油槽相比钻孔,加工难度小,且对于钢板的钢材质量要求不高,可以使用普通钢材,且不需要后期对钻孔部位进行堵口,不用考虑后期因堵口部位发生漏油,由于油路加工在平面,油路可根据要求加工成弯曲的曲线,其形状可按照流量需求进行灵活设计,油道的横截面也可以根据流量需要设计成不同的形状;通过以上改进,使其兼具使用寿命长,制作成本低,油压夹具的供油稳定,夹具的夹持性能稳定的优点。

25.作为一种优选的实施方式,所述中层钢板2的数量为一层,所述顶层钢板3的下表面开设有与第三导油槽22互为镜像的第四导油槽31。

26.作为一种优选的实施方式,所述底层钢板1设有多个用于安装油缸的第一通孔12,所述中层钢板2设有与所述第一通孔12一一对应的第二通孔23,所述顶层钢板3设有与第二通孔23一一对应的第三通孔32,所述第一导油槽11对于每个第一通孔12处设有出油端口4,所述第二导油槽21对于每个第二通孔23处设有出油端口4,所述第三导油槽22对于每个第二通孔23处设有出油端口4,所述第四导油槽31对于每个第三通孔32处设有出油端口4。

27.作为一种优选的实施方式,所述底层钢板1的厚度为10mm。

28.作为一种优选的实施方式,所述中层钢板2的厚度为10mm。

29.作为一种优选的实施方式,所述顶层钢板3的厚度为10mm。

30.作为一种优选的实施方式,所述第一油道的横截面积为圆柱、半圆、方形或梯形。

31.作为一种优选的实施方式,所述第二油道的横截面积为圆柱、半圆、方形或梯形。

32.请参照图1以及图2,本实用新型的实施例一为:

33.一种油压夹具的底板油路结构,包括依次相互扩散焊接的一块底层钢板1、一层中层钢板2和一块顶层钢板3,所述底层钢板1的上表面开设有第一导油槽11,位于底层钢板1上部的中层钢板2的下表面开设有与第一导油槽11互为镜像的第二导油槽21,所述中层钢板2的上表面开设有第三导油槽22,所述顶层钢板3的下表面开设有与第三导油槽22互为镜像的第四导油槽31;所述第一导油槽11和第二导油槽21组合形成第一油道;所述第三导油槽22和第四导油槽31组合形成第二油道。所述底层钢板1设有多个用于安装油缸的第一通孔12,所述中层钢板2设有与所述第一通孔12一一对应的第二通孔23,所述顶层钢板3设有与第二通孔23一一对应的第三通孔32,所述第一导油槽11对于每个第一通孔12处设有出油端口4,所述第二导油槽21对于每个第二通孔23处设有出油端口4,所述第三导油槽22对于每个第二通孔23处设有出油端口4,所述第四导油槽31对于每个第三通孔32处设有出油端口4。所述底层钢板1的厚度为10mm。所述中层钢板2的厚度为10mm。所述顶层钢板3的厚度为10mm。所述第一油道的横截面积为圆柱。所述第二油道的横截面积为圆柱。

34.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。