1.本发明涉及电池生产领域,具体地说是一种膜带处理装置、处理方法及串焊机。

背景技术:

2.传统的电池片成串方式为:叠放电池片和焊带组过程中,向电池片上点胶,接着,加热并按压叠放好的电池片和焊带组,使得焊带组经融化的胶水粘接在对应的电池片上,从而获得电池串。传统的电池片成串方式存在的主要缺陷为:在叠放电池片和焊带过程中,胶水粘贴无法实现电池片和焊带组的牢固粘接,从而降低了电池串的质量。为了克服传统的电池片成串方式存在的上述问题,开始采用贴附有胶膜的焊带实施对电池片的热压焊接,即焊带通过其上的熔化的胶膜粘接至对应的电池片上。

3.现有的膜带处理装置是根据传统的电池串铺设方法设置的,在生产电池串的时候,每提供一段焊带,就向焊带段上贴附一段膜条,然后将贴附有膜条的焊带牵引铺设,生产电池串,现有的方式膜条贴附装置一次只能处理一段膜条,膜条贴附的时间长,单次牵引焊带及贴膜条的效率低下,严重影响产能。

技术实现要素:

4.为了解决上述技术问题,本发明首先提供了一种膜带处理装置,其详细技术方案如下:

5.一种膜带处理装置,包括焊带牵引机构、膜带送料机构、贴膜机构,其中:

6.焊带牵引机构被配置为牵引出多根并行的焊带,使得焊带经过膜带处理工位;

7.膜带送料机构被配置为将待贴附膜带沿焊带的牵引方向送至膜带处理工位;

8.贴膜机构将位于膜带处理工位处的待贴附膜带分切成若干预定长度的膜带段,以及将若干膜带段贴附至位于膜带处理工位处的焊带的第一侧表面;或者,将若干膜带段间隔地贴附至位于膜带处理工位处焊带的第一侧表面及与第一侧表面相对的第二侧表面。

9.通过牵引机构、膜带送料机构及贴膜机构的配合,本发明的膜带处理装置能够同时将若干膜带段贴附至焊带上,从而提升膜带处理效率。

10.在一些实施例中,贴膜机构包括吸附部和分切部,其中:吸附部用于吸附待贴附膜带;分切部用于将膜带分切成若干膜带段;吸附部还用于将若干膜带段贴附至焊带上。

11.通过吸附部和分切部的配合,贴膜机构实现了对膜带的自动分切,并将分切好的若干膜带段同时贴附至焊带上。

12.在一些实施例中,吸附部包括沿焊带的牵引方向排布的若干吸附组件;分切部在将待贴附膜带分切成若干膜带段后,每个吸附组件上均吸附有一个膜带段,每个吸附组件分别将吸附的膜带段贴附至焊带上。

13.分切部在将待贴附膜带分切成若干膜带段后,每个吸附组件上均吸附一个膜带段,通过对吸附组件的位置及角度实施调节,可以将焊带段贴附至焊带的预定位置处。

14.在一些实施例中,所有的第奇数个吸附组件将吸附的膜带段贴附至焊带的第一侧

表面,所有的第偶数个吸附组件将吸附的膜带段贴附至焊带的第二侧表面;或者,所有的第偶数个吸附组件将吸附的膜带段贴附至焊带的第一侧表面,所有的第奇数个吸附组件将吸附的膜带段贴附至焊带的第二侧表面。

15.焊带段被间隔地贴附在焊带的两个相对表面上,后续在完成对焊带的分切后,即可获得前半段的第一侧表面、后半段的第二侧表面分别贴附有膜带段的焊带组件。

16.在一些实施例中,各个第偶数个吸附组件均被配置为可移动及可翻转,各个第偶数个吸附组件用于将吸附的膜带段翻转180

°

后将膜带段贴附至焊带的第二侧表面;或,各个第奇数个吸附组件均被配置为可移动及可翻转,各个第奇数个吸附组件用于将吸附的膜带段翻转180

°

后将膜带段贴附至焊带的第二侧表面。

17.通过控制吸附组件中的各个第偶数个吸附组件或各个第奇数个吸附组移动翻转,实现了将焊带段间隔地贴附在焊带的两个相对表面上。

18.在一些实施例中,贴膜机构还包括分距机构,分距机构用于实施对若干膜带段的分距。

19.通过设置分距机构,实现了对若干膜带段的分距,节省了膜带用量。

20.在一些实施例中,膜带送料机构和贴膜机构均设置为两组,两组膜带送料机构与两组贴膜机构一一对应,其中:两组贴膜机构相对设置,一组贴膜机构用于向焊带的第一侧贴附膜带;另一组贴膜机构用于向焊带的第二侧贴附膜带;两组膜带送料机构被配置为分别将一组待贴附膜带送至对应的膜带处理工位。

21.两组膜带送料机构和贴膜机构同步实施对焊带的两侧表面实施贴膜,进一步提升了膜带处理效率。

22.本发明还提供了一种串焊机,其包括上述任一项所述的膜带处理装置、焊带分切机构、焊带叠放装置、电池片叠放装置、输送装置及串接装置,其中:

23.膜带处理装置用于将贴附有膜带段的焊带提供给焊带分切机构,焊带分切机构用于将焊带分切成焊带组件;

24.电池片叠放装置和焊带叠放装置被配置为按预定叠放规则将电池片和焊带组件叠放至输送装置上;

25.输送装置用于将叠放好的焊带组件输送至串接装置;

26.串接装置用于将叠放好的电池片和焊带组件压接在一起,形成电池串。

27.通过膜带处理装置、焊带分切机构、焊带叠放装置、电池片叠放装置、输送装置及串接装置的配合,本发明提供的串焊机实现了对电池片的压接成串。

28.本发明还提供了一种膜带处理方法,其包括:

29.牵引出多根并行的焊带;

30.将待贴附膜带沿焊带的牵引方向送至焊带的第一侧;

31.将待贴附膜带分切成若干预定长度的膜带段;

32.将若干膜带段贴附至焊带的第一侧表面;或者,

33.将若干膜带段间隔地贴附至焊带的第一侧表面及与第一侧表面相对的第二侧表面。

34.本发明的膜带处理方法同时将若干膜带段贴附至焊带上,从而提升膜带处理效率。

35.在一些实施例中,膜带处理方法还包括:在待贴附膜带分切成若干预定长度的膜带段之后,对若干膜带段实施分距处理。

36.通过对若干膜带段实施分距,节省了电池片之间不需要用膜条粘连部位的膜带用量。

37.在一些实施例中,将若干膜带段间隔地贴附至焊带的第一侧表面及与第一侧表面相对的第二侧表面,包括:将若干膜带段中的所有的第奇数个膜带段贴附至焊带的第一侧表面,将若干膜带段中的所有的第偶数个膜带段贴附至焊带的第二侧表面;或者,将若干膜带段中的所有的第偶数个膜带段贴附至焊带的第一侧表面,将若干膜带段中的所有的第奇数个膜带段贴附至焊带的第二侧表面。

38.焊带段被间隔地贴附在焊带的两个相对表面上,后续在完成对焊带的分切后,即可获得前半段的第一侧表面、后半段的第二侧表面分别贴附有膜带段的焊带组件。

附图说明

39.图1为用于将两面均具有栅线的电池片串接成电池串的焊带组件的示意图;

40.图2为本发明第一实施例提供的膜带处理装置对焊带的处理过程示意图;

41.图3为本发明实施例中的膜带送料机构的结构示意图

42.图4为本发明第二实施例提供的膜带处理装置对焊带的处理过程示意图;

43.图5为用于将ibc电池片串接成电池串的焊带组件的示意图;

44.图6为本发明第四实施例提供的膜带处理方法的执行流程示意图;

45.图7为本发明第五实施例提供的膜带处理方法的执行流程示意图。

具体实施方式

46.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

47.现有的膜带处理装置是根据传统的电池串铺设方法设置的,在生产电池串的时候,每提供一段焊带,就向焊带段上贴附一段膜条,然后将贴附有膜条的焊带牵引铺设,生产电池串,现有的方式膜条贴附装置一次只能处理一段膜条,膜条贴附的时间长,单次牵引焊带及贴膜条的效率低下,严重影响产能。

48.为了解决现有的膜带处理装置存在的问题,本发明提供了一种膜带处理装置,其能够同时将若干膜带段贴附至焊带上,从而提升膜带处理效率。

49.下文将通过三个实施例对本发明的膜带处理装置进行示例性描述。

50.第一实施例

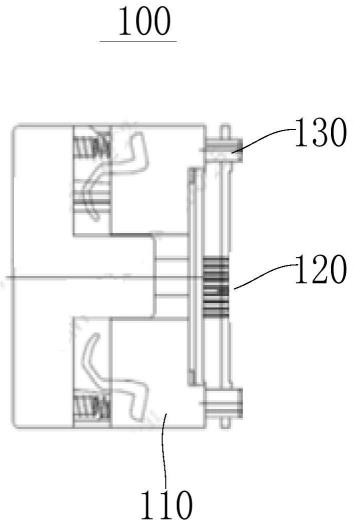

51.本实施例提供的膜带处理装置用于向焊带的第一侧表面和第二侧表面间隔地贴附膜带段,最终实现对如图1所述的焊带组件100的自动生产,如图1所示,该焊带组件100包括焊带组101,以及贴附在焊带组101的前半段的第一侧表面、后半段的第二侧表面的两段膜带段102。采用本实施例生产的该焊带组件100,可以将两面均具有栅线的电池片串接成电池串。

52.如图2所示,本实施例中的膜带处理装置包括焊带牵引机构(未图示)、膜带送料机构1及贴膜机构2。其中:

53.焊带牵引机构被配置为牵引出多根并行的焊带300,使得焊带300经过膜带处理工位。

54.膜带送料机构1被配置为将待贴附膜带沿焊带300的牵引方向送至膜带处理工位。

55.如图3所示,可选的,膜带送料机构1包括膜带料卷11、膜带压紧部12、膜带切断部13及膜带牵拉部14。膜带送料机构1将待贴附膜带送至膜带处理工位的具体过程如下:膜带牵拉部14从膜带料卷11上牵拉膜带,并使得膜带依次穿过膜带压紧部12和膜带切断部13,当预定长度的待贴附膜带400被牵拉至膜带处理工位时,膜带压紧部12压紧膜带,膜带切断部则13切下待贴附膜带400。可选的,待贴附膜带400与焊带牵引机构牵引出的焊带300的数量且一一对应,即,每根膜带将被对应贴附至一根对应的焊带上。

56.贴膜机构2用于将位于膜带处理工位处的待贴附膜带400分切成若干预定长度的膜带段401,以及将若干膜带段间隔地贴附至位于膜带处理工位处的焊带300的第一侧表面(如上侧表面)及与第一侧表面相对的第二侧表面(如下侧表面)。

57.需要说明的是,本发明中所描述的焊带的第一侧表面及第二侧表面仅用于表示膜带段相对于焊带的方位,并不是指实际的焊带表面。在实际应用中,焊带可以是圆形焊带、三角形焊带,以及圆形焊带段及三角形焊带段交替构成的异形焊带。

58.可选的,本实施例中的贴膜机构2包括吸附部和分切部,其中:吸附部用于吸附住待贴附膜带400,分切部用于将被吸附部吸附住的待贴附膜带400分切成若干膜带段401。吸附部还用于将分切获取到的若干膜带段401间隔地贴附至焊带300的第一侧表面和第二侧表面上。

59.可选的,本实施例中的吸附部包括沿焊带300的牵引方向排布的若干(如图2中的8个)吸附组件21。分切部在将待贴附膜带400分切成若干膜带段401后,每个吸附组件21上均吸附有一个膜带段401。每个吸附组件21分别将吸附的膜带段401贴附至焊带300上。

60.如图2所示,本实施例中,所有的第奇数个(如图中的第1、第3、第5及第7个)吸附组件21将吸附的膜带段401贴附至焊带300的第一侧表面,所有的第偶数个(如图中的第2、第4、第6及第8个)吸附组件21则将吸附的膜带段401贴附至焊带300的第二侧表面。当然,也可以是,所有的第偶数个吸附组件21将吸附的膜带段401贴附至焊带300的第一侧表面,所有的第奇数个吸附组件21则将吸附的膜带段401贴附至焊带300的第二侧表面。

61.本实施例中,初始状态下,所有的吸附组件21均位于焊带的第一侧(如上侧),为了能够将膜带段401贴附至第二侧表面(如下侧表面)。各个第偶数个(如图中的第2、第4、第6及第8个)吸附组件21均被配置为可移动及可翻转,各个第偶数个吸附组件21用于将吸附的膜带段401翻转180

°

后将膜带段贴附至焊带的第二侧表面上。

62.如图1所示,为了节约膜带用量,且使得焊带组件100的位于两个电池片之间的中间部更容易弯折或者其他工艺需求的处理,焊带组101的前半段的第一侧表面、后半段的第二侧表面上的两个膜带段102之间保持有预定大小的间距。

63.为了实现对各膜带段401之间的分距,可选的,贴膜机构2还包括分距机构,分距机构用于实施对吸附组件21的分距,从而带动吸附在吸附组件21的膜带段分距。

64.为了使得本领域技术人员能够更加清楚地了解本实施例中的膜带处理装置的技术方案,下文将结合附图2,对本实施例中的膜带处理装置的工作过程进行示例性描述,具体如下:

65.首先,如图2中的(a)所示,焊带牵引机构牵引出多根并行的焊带300,使得焊带300经过膜带处理工位。

66.接着,如图2中的(b)所示,膜带送料机构1将待贴附膜带400沿焊带300的牵引方向送至膜带处理工位。

67.接着,如图2中的(c)所示,贴膜机构2的各吸附组件21吸附住待贴附膜带400。贴膜机构2的分切部随即从各吸附组件21之间的空隙处分切待贴附膜带400。完成分切后,每个吸附组件21上均吸附有一个膜带段401。

68.接着,如图2中的(d)和(e)所示,分距机构实施对各吸附组件21分距,使得每连续两个膜带段401之间均形成预定大小的间距。如图2中的,第1个和第2个膜带段401之间、第3个和第4个膜带段401之间、第5个和第6个膜带段401之间,以及第7个和第8个膜带段401之间均形成预定大小的间距。

69.接着,如图2中的(f)所示,所有的第偶数个吸附组件21均移动至焊带300的第二侧并翻转180

°

或者是翻转180

°

之后移动到焊带的第二侧。接着,所有的吸附组件21均将吸附在其上的膜带段401按压至焊带300。

70.最后,如图2中的(g)所示,通过加热板组件3加热对应的膜带段401,使得各膜带段401最终贴附在焊带300上。

71.至此,完成了对膜带处理,获得第一侧表面、第二侧表面间隔贴附有膜带段的焊带300。

72.后道的焊带分切机构对贴完膜带段的焊带300进行分切,即可获得若干个(如4个)如图1所示的焊带组件100。分切方式为,每连续两个膜带段401被分切在一段焊带上,如图2中的,第1个和第2个膜带段401被分切在一段焊带上,从而形成一个焊带组件;第3个和第4个膜带段401被分切在一段焊带上,从而形成一个焊带组件;以此类推,共形成4个焊带组件。

73.第二实施例

74.与第一实施例相同,本实施例的膜带处理装置,也用于实现对如图1的焊带组件100的自动生产。由于本实施例的膜带处理装置的结构及工作过程与第一实施例基本相同,因为,为了描述简洁,本实施例将着重对本实施例相对于第一实施例存在的区别技术点进行针对性描述。在不引起混淆的前提下,相同的或相应的部件延用第一实施例的附图标记。

75.为了进一步提升膜带处理效率,本实施例中,如图3所示,膜带送料机构1和贴膜机构2均设置为两组。

76.其中的一组膜带送料机构1和贴膜机构2位于焊带300的第一侧,用于向焊带的第一侧表面贴附膜带。另一组膜带送料机构1和贴膜机构2位于焊带300的第二侧,用于向焊带的第二侧表面贴附膜带。

77.为了使得本领域技术人员能够更加清楚地了解本实施例中的膜带处理装置的技术方案,下文经结合附图2,对实施例中的膜带处理装置的工作过程进行示例性描述,具体如下:

78.首先,如图4中的(a)所示,焊带牵引机构牵引出多根并行的焊带300,使得焊带300经过膜带处理工位。

79.接着,如图4中的(b)所示,位于焊带300两侧的两个膜带送料机构1分别将一段待

贴附膜带400沿焊带300的牵引方向送至对应的膜带处理工位处。完成两膜带的牵引后,两段待贴附膜带400相互错开,错开的距离约为待切分的一个膜带段的长度。

80.接着,如图4中的(c)所示,两个贴膜机构2分别吸附住对应的待贴附膜带400。两个贴膜机构2的分切部则分别分切对应的待贴附膜带400。完成分切后,每个吸附组件21上均吸附有一个膜带段401。

81.接着,如图4中的(d)所示,两个贴膜机构2的分距机构分别对各自的吸附组件21实施分距。最终,使得每连续两个膜带段401之间均形成预定大小的间距。如图4中的,第1个和第2个膜带段401之间、第3个和第4个膜带段401之间、第5个和第6个膜带段401之间,以及第7个和第8个膜带段401之间均形成预定大小的间距。

82.最后,如图4中的(e)所示,通过加热板组件3加热对应的膜带段401,使得膜带段401最终贴附在焊带300上。

83.至此,完成了对膜带处理,获得第一侧表面、第二侧表面间隔贴附有膜带段的焊带300。

84.后道的焊带分切机构对贴完膜带段的焊带300进行分切,即可获得若干个(如4个)如图1所示的焊带组件100。分切方式为,每连续两个膜带段401被分切在一段焊带上,如图4中的,第1个和第2个膜带段401被分切在一段焊带上,从而形成一个焊带组件;第3个和第4个膜带段401被分切在一段焊带上,从而形成一个焊带组件;以此类推,形成4个焊带组件。

85.第三实施例

86.本实施例提供的膜带处理装置仅用于向焊带的第一侧表面贴附膜带段,最终实现对如图5所述的焊带组件200的自动生产,该焊带组件200包括焊带组201,焊带组201第一侧表面上贴附有膜带段202。采用本实施例生产的该焊带组件200,可以将仅一面(背面)均具有栅线的电池片(ibc电池片)串接成电池串。

87.与第二实施例相比,本实施例提供的膜带处理装置仅包括设置在焊带300的第一侧的膜带送料机构1和贴膜机构2,膜带送料机构1和贴膜机构2配合实施对焊带的第一侧表面的贴膜,从而获得第一侧表面上间隔贴附有膜带段的焊带300。

88.后道的焊带分切机构对贴完膜带段的焊带300进行分切,即可获得若干个如图5所示的焊带组件200。

89.本实施例中的膜带送料机构1和贴膜机构2具体的贴膜过程与第二实施例中的基本相同,本说明书不再赘述。

90.本发明还提供了一种膜带处理方法,其能够同时将若干膜带段贴附至焊带上,从而提升膜带处理效率。下文将通过两个实施例对本发明的膜带处理方法进行示例性描述。

91.第四实施例

92.本实施例的焊带处理方法,用于向焊带的第一侧表面和第二侧表面间隔地贴附膜带段,最终实现对如图1所述的焊带组件100的自动生产,该焊带组件100包括焊带组101,以及贴附在焊带组101的前半段的第一侧表面、后半段的第二侧表面的两段膜带段102。采用本实施例生产的该焊带组件100,可以将两面均具有栅线的电池片串接成电池串。

93.本实施例中的膜带处理方法可由前文中的第一实施例中的膜带处理装置来实施。如图6所示,本实施例的焊带处理方法包括如下步骤:

94.s101、牵引出多根并行的焊带。

95.s102、将待贴附膜带沿焊带的牵引方向送至焊带的第一侧。

96.s103、将待贴附膜带分切成若干预定长度的膜带段。

97.s105、将若干膜带段间隔地贴附至焊带的第一侧表面及与第一侧表面相对的第二侧表面。

98.可选的,步骤s105具体为:

99.将若干膜带段中的所有的第奇数个膜带段贴附至焊带的第一侧表面,将若干膜带段中的所有的第偶数个膜带段贴附至焊带的第二侧表面。或者,

100.将若干膜带段中的所有的第偶数个膜带段贴附至焊带的第一侧表面,将若干膜带段中的所有的第奇数个膜带段贴附至焊带的第二侧表面。

101.如图1所示,为了节约膜带用量,且使得焊带组件100的位于两个电池片之间的中间部更容易弯折或者为了便于后道工序对焊带的处理,焊带组101的前半段的第一侧表面、后半段的第二侧表面上的两个膜带段102之间保持有预定大小的间距。鉴于此,可选的,本实施例的膜带处理方法,在步骤s103和步骤s105之间还包括下述步骤:

102.s104、对若干膜带段实施分距处理。

103.本实施例的膜带处理方法更具体的处理细节,可参考前文第一实施例中的膜带处理装置的相关内容,此处不再赘述。

104.第五实施例

105.本实施例提供的膜带处理装置仅用于向焊带的第一侧表面贴附膜带段,最终实现对如图5所述的焊带组件200的自动生产,该焊带组件200包括焊带组201,以及贴附在焊带组201的第一侧表面上的膜带段202。采用本实施例生产的该焊带组件200,可以将仅一面(背面)均具有栅线的电池片(ibc电池片)串接成电池串。

106.本实施例中的焊带处理方法可由前文中的第三实施例中的膜带处理装置来实施。如图7所示,本实施例的焊带处理方法包括如下步骤:

107.s201、牵引出多根并行的焊带。

108.s202、将待贴附膜带沿焊带的牵引方向送至焊带的第一侧。

109.s203、将待贴附膜带分切成若干预定长度的膜带段。

110.s205、将若干膜带段贴附至焊带的第一侧表面。

111.同理,在步骤s203和步骤s205之间还包括下述步骤:

112.s204、对若干膜带段实施分距处理。

113.本发明最后还提供了一种串焊机,其包括上述任一实施例所述的膜带处理装置、焊带分切机构、焊带叠放装置、电池片叠放装置、输送装置及串接装置,其中:膜带处理装置用于将贴附有膜带段的焊带提供给焊带分切机构,焊带分切机构用于将焊带分切成焊带组件;电池片叠放装置和焊带叠放装置被配置为按预定叠放规则将电池片和焊带组件叠放至输送装置上;输送装置用于将叠放好的焊带组件输送至串接装置;串接装置用于将叠放好的电池片和焊带组件压接在一起,形成电池串。通过膜带处理装置、焊带分切机构、焊带叠放装置、电池片叠放装置、输送装置及串接装置的配合,本发明提供的串焊机实现了对电池片的压接成串。

114.上文对本发明进行了足够详细的具有一定特殊性的描述。所属领域内的普通技术人员应该理解,实施例中的描述仅仅是示例性的,在不偏离本发明的真实精神和范围的前

提下做出所有改变都应该属于本发明的保护范围。本发明所要求保护的范围是由所述的权利要求书进行限定的,而不是由实施例中的上述描述来限定的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。