1.本发明属于地下建筑施工领域,特别涉及一种网壳结构多圆管相贯铸钢节点及其施工方法。

背景技术:

2.网壳是一种与平板网架类似的空间杆系结构,系以杆件为基础,按一定规律组成网格,按壳体结构布置的空间构架,它兼具杆系和壳体的性质。其传力特点主要是通过壳内两个方向的拉力、压力或剪力逐点传力。此结构是一种国内外颇受关注、有广阔发展前景的空间结构。

3.现有技术可参照公共号为cn207228321u的专利,其公开了一种相贯焊节点补强结构及两榀相交桁架结构,目前的网壳节点都是圆管相贯节点,存在焊接操作空间小,焊缝集中,导致焊接时热输入量大,热影响区域重叠,焊接残余应力无法消除的问题。

技术实现要素:

4.本发明提供了一种网壳结构多圆管相贯铸钢节点及其施工方法,用以解决目前的网壳节点都是圆管相贯节点,存在焊接操作空间小,焊缝集中,导致焊接时热输入量大,热影响区域重叠,焊接残余应力无法消除的技术问题。

5.为实现上述目的,本发明采用如下技术方案:一种网壳结构多圆管相贯铸钢节点,包括中心铸钢圆杆、插板和预留圆管牛腿,插板设置有六个且分别沿中心铸钢圆杆的长度方向焊接连接在中心铸钢圆杆上形成米字结构,插板两两对称焊接在中心铸钢圆杆上形成米型结构,预留圆管牛腿的一端与钢结构连接,预留圆管牛腿的另一端两侧分别设置有连接端面,连接端面与插板的表面焊接连接。

6.优选的,所述中心铸钢圆杆为空心管。

7.优选的,所述中心铸钢圆杆的两端分别焊接有封板。

8.优选的,所述中心铸钢圆杆的两端分别超出预留圆管牛腿。

9.优选的,所述插板远离中心铸钢圆杆的一侧两端分别具有圆弧角结构。

10.优选的,所述插板的两侧分别与中心铸钢圆杆的高度齐平。

11.优选的,所述插板远离中心铸钢圆杆的一端超出预留圆管牛腿。

12.优选的,所述插板之间的角度根据既定角度布置。

13.一种网壳结构多圆管相贯铸钢节点的施工方法,包括以下步骤:步骤一、车间加工阶段,首先组装并焊接中心铸钢圆杆和插板,再在中心铸钢圆杆的两端分别焊接封板,插板焊接时两两对侧焊接,然后将六个预留圆管牛腿两两对侧焊接;步骤二、现场预拼装阶段,首先采用卧拼方式使用铸钢件节点进行网壳预拼装定位,然后对接圆管杆件,依次完成结构拼装,拼装完成复核无误后进行由上至下的焊接作业;步骤三、构件预拼装完成后,开始网壳吊装。

14.本发明的有益效果体现在:对网壳结构圆管杆件对接节点进行调整,将相贯节点更改为铸钢件节点,结构形式“铸钢圆管 插板”的形式取代原有的圆管相贯节点,焊接操作空间大,避免了焊缝集中,导致焊接时热输入量大,热影响区域重叠,焊接残余应力无法消除的问题,在充分满足网壳结构受力,不影响局部应力和变形情况下,降低了现场安装和定位难度,能够有效避免累计误差,实现焊缝质量可控性。

15.本发明的其它特征和优点将在随后的说明书中阐述,并且部分地从说明书中变得显而易见,或者通过实施本发明而了解;本发明的主要目的和其它优点可通过在说明书中所特别指出的方案来实现和获得。

附图说明

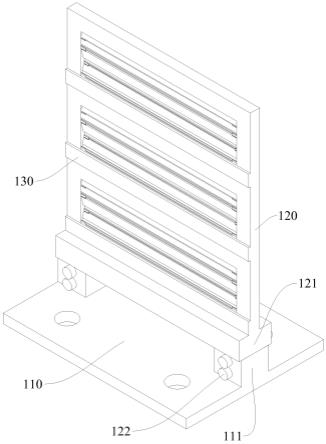

16.图1是本发明实施例的整体结构示意图;图2是本发明实施例的结构俯视图。

17.附图标记:1、中心铸钢圆杆;2、插板;3、预留圆管牛腿;4、封板。

具体实施方式

18.以下通过实施例来详细说明本发明的技术方案,以下的实施例仅仅是示例性的,仅能用来解释和说明本发明的技术方案,而不能解释为对本发明技术方案的限制。

19.结合图1和图2,一种网壳结构多圆管相贯铸钢节点,包括中心铸钢圆杆1、插板2和预留圆管牛腿3,插板2设置有六个且分别沿中心铸钢圆杆1的长度方向焊接连接在中心铸钢圆杆1上形成米字结构,插板2两两对称焊接在中心铸钢圆杆1上形成米型结构,预留圆管牛腿3的一端与钢结构连接,预留圆管牛腿3的另一端两侧分别设置有连接端面,连接端面与插板2的表面焊接连接。

20.对网壳结构圆管杆件对接节点进行调整,将相贯节点更改为铸钢件节点,结构形式“铸钢圆管 插板2”的形式取代原有的圆管相贯节点,焊接操作空间大,避免了焊缝集中,导致焊接时热输入量大,热影响区域重叠,焊接残余应力无法消除的问题,在充分满足网壳结构受力,不影响局部应力和变形情况下,降低了现场安装和定位难度,能够有效避免累计误差,实现焊缝质量可控性。

21.中心铸钢圆杆1为空心管,轻质,方便运输和施工,中心铸钢圆杆1的两端分别焊接有封板4,能够保证轻质高强。

22.中心铸钢圆杆1的两端分别超出预留圆管牛腿3,保证了整体的结构强度,插板2远离中心铸钢圆杆1的一侧两端分别具有圆弧角结构,方便了焊接操作。

23.插板2的两侧分别与中心铸钢圆杆1的高度齐平,保证结构强度,提供足够的操作空间。插板2远离中心铸钢圆杆1的一端超出预留圆管牛腿3,保证了预留圆管牛腿3的连接强度。插板2之间的角度根据既定角度布置,达到设计的造型。

24.一种网壳结构多圆管相贯铸钢节点的施工方法,包括以下步骤:步骤一、车间加工阶段,首先组装并焊接中心铸钢圆杆1和插板2,再在中心铸钢圆杆1的两端分别焊接封板4,插板2焊接时两两对侧焊接,然后将六个预留圆管牛腿3两两对侧焊接;步骤二、现场预拼装阶段,首先采用卧拼方式使用铸钢件节点进行网壳预拼装定

位,然后对接圆管杆件,依次完成结构拼装,拼装完成复核无误后进行由上至下的焊接作业;步骤三、构件预拼装完成后,开始网壳吊装。

25.以上所述仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内所想到的变化或替换,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种网壳结构多圆管相贯铸钢节点,其特征在于:包括中心铸钢圆杆(1)、插板(2)和预留圆管牛腿(3),插板(2)设置有六个且分别沿中心铸钢圆杆(1)的长度方向焊接连接在中心铸钢圆杆(1)上形成米字结构,插板(2)两两对称焊接在中心铸钢圆杆(1)上形成米型结构,预留圆管牛腿(3)的一端与钢结构连接,预留圆管牛腿(3)的另一端两侧分别设置有连接端面,连接端面与插板(2)的表面焊接连接。2.根据权利要求1所述的一种网壳结构多圆管相贯铸钢节点,其特征在于:所述中心铸钢圆杆(1)为空心管。3.根据权利要求2所述的一种网壳结构多圆管相贯铸钢节点,其特征在于:所述中心铸钢圆杆(1)的两端分别焊接有封板(4)。4.根据权利要求3所述的一种网壳结构多圆管相贯铸钢节点,其特征在于:所述中心铸钢圆杆(1)的两端分别超出预留圆管牛腿(3)。5.根据权利要求4所述的一种网壳结构多圆管相贯铸钢节点,其特征在于:所述插板(2)远离中心铸钢圆杆(1)的一侧两端分别具有圆弧角结构。6.根据权利要求5所述的一种网壳结构多圆管相贯铸钢节点,其特征在于:所述插板(2)的两侧分别与中心铸钢圆杆(1)的高度齐平。7.根据权利要求6所述的一种网壳结构多圆管相贯铸钢节点,其特征在于:所述插板(2)远离中心铸钢圆杆(1)的一端超出预留圆管牛腿(3)。8.根据权利要求7所述的一种网壳结构多圆管相贯铸钢节点,其特征在于:所述插板(2)之间的角度根据既定角度布置。9.根据权利要求1-8任一项所述的一种网壳结构多圆管相贯铸钢节点的施工方法,其特征在于:包括以下步骤:步骤一、车间加工阶段,首先组装并焊接中心铸钢圆杆(1)和插板(2),再在中心铸钢圆杆(1)的两端分别焊接封板(4),插板(2)焊接时两两对侧焊接,然后将六个预留圆管牛腿(3)两两对侧焊接;步骤二、现场预拼装阶段,首先采用卧拼方式使用铸钢件节点进行网壳预拼装定位,然后对接圆管杆件,依次完成结构拼装,拼装完成复核无误后进行由上至下的焊接作业;步骤三、构件预拼装完成后,进行网壳就位安装。

技术总结

本发明公开了一种网壳结构多圆管相贯铸钢节点,包括中心铸钢圆杆、插板和预留圆管牛腿,插板设置有六个且分别沿中心铸钢圆杆的长度方向焊接连接在中心铸钢圆杆上,插板两两对称焊接在中心铸钢圆杆上形成米型结构,预留圆管牛腿的一端与钢结构连接,预留圆管牛腿的另一端两侧分别设置有连接端面,连接端面与插板的表面焊接连接。对网壳结构圆管杆件对接节点进行调整,将相贯节点更改为铸钢件节点,结构形式“铸钢圆管 插板”的形式取代原有的圆管相贯节点,焊接操作空间大,避免了焊缝集中,导致焊接时热输入量大,热影响区域重叠,焊接残余应力无法消除的问题,降低了现场安装和定位难度,能够有效避免累计误差,实现焊缝质量可控性。性。性。

技术研发人员:李俊男 朱沈来 刘畅 陈峰 蔡金志 郝海龙 张宏伟 何庆 李江阔

受保护的技术使用者:中建二局河北建设有限公司

技术研发日:2022.10.24

技术公布日:2023/1/13

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。