1.本技术属于复合电缆技术领域,更具体地说,是涉及一种采煤机专用光电复合电缆及生产工艺。

背景技术:

2.采煤机一般在地下进行作业,由一根电缆提供动力和控制。采煤机电缆中一般会有传输电力的动力线芯、传输电控制信号的控制线芯以及传输光控制信号的光纤;而且,为了保护光纤一般会将光纤置于中心位置,而其他的动力线芯和控制线芯绞合在光纤的四周;同时,还会在光纤的四周填充半导电材料,一方面提高控制线芯的抗干扰能力;另一方面也能够缓冲动力线芯和动力线芯对光纤的压力。

3.在传统的采煤机电缆生产中,一般是直接在光纤外挤包一层半导电层,然后将动力线芯和控制线芯绞合在光纤的四周,使得半导电层在绞合的压力下变形,从而填充满光纤与动力线芯和控制线芯之间的绞合间隙。采用这种工艺,一方面,半导电层在受到动力线芯和控制线芯的挤压时,变形较大且不受控制,容易出现局部厚度变薄,甚至不符合要求的情况;另一方面,光纤、半导电层、动力线芯和控制线芯之间会残存一定的内部应力,当采煤机电缆跟随采煤机在地下被频繁的弯曲、拖拽过程中,采煤机电缆受到拉伸、弯曲、扭转以及挤压等各种机械力,内部应力会导致较为脆弱的光纤发生断裂,降低采煤机电缆的使用寿命。但是,倘若为了降低内部应力而降低绞合松紧度,则会导致半导电层无法充分填充绞合间隙,可能会引起局部放电,同样存在隐患。

技术实现要素:

4.有鉴于此,本技术实施例提供了一种采煤机专用光电复合电缆及生产工艺,以解决现有技术中存在的采煤机电缆中光纤、半导电层、动力线芯和控制线芯之间残存内部应力的技术问题。

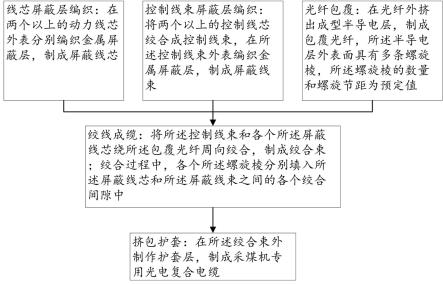

5.为实现上述目的,本技术采用的技术方案是:一方面,提供一种采煤机专用光电复合电缆生产工艺,包括:线芯屏蔽层编织:在两个以上的动力线芯外表分别编织金属屏蔽层,制成屏蔽线芯;控制线束屏蔽层编织:将两个以上的控制线芯绞合成控制线束,在所述控制线束外表编织金属屏蔽层,制成屏蔽线束;光纤包覆:在光纤外挤出成型半导电层,制成包覆光纤,所述半导电层外表面具有多条螺旋棱,所述螺旋棱的数量和螺旋节距为预定值;绞线成缆:将所述控制线束和各个所述屏蔽线芯绕所述包覆光纤周向绞合,制成绞合束;绞合过程中,各个所述螺旋棱分别填入所述屏蔽线芯和所述屏蔽线束之间的各个绞合间隙中;挤包护套:在所述绞合束外制作护套层,制成采煤机专用光电复合电缆;

所述线芯屏蔽层编织步骤、所述控制线束屏蔽层编织步骤和所述光纤包覆步骤的先后顺序并不限定。

6.在某些实施例中,经过所述光纤包覆步骤形成所述包覆光纤后,直到进行所述绞线成缆步骤之前,保持所述螺旋棱的温度维持在40℃~50℃。

7.在某些实施例中,经过所述绞线成缆步骤制成所述绞合束后,将所述绞合束的温度维持在40℃~50℃,1分钟以后自然冷却。

8.在某些实施例中,在所述光纤包覆步骤中,采用挤出机在光纤外挤出成型所述半导电层,所述挤出机的机头采用挤出口呈棱角形的旋转模套,所述旋转模套由所述绞线成缆步骤中的所述控制线束和所述屏蔽线芯带动转动。

9.在某些实施例中,所述挤出机的机头设有同步机构,所述同步机构包括:转套,转动套设于所述挤出机的机头,并带动所述旋转模套;夹持轮组,滑动夹设于所述控制线束或者所述屏蔽线芯的两侧;以及同步摆杆,连接于所述转套和所述夹持轮组之间,以使所述夹持轮组在所述控制线束或者所述屏蔽线芯的周向带动下、通过所述同步摆杆周向带动所述转套,所述同步摆杆的两端分别与所述转套和所述夹持轮组转动连接,以使所述夹持轮组通过所述同步摆杆的自由摆动靠近或者远离所述机头。

10.在某些实施例中,所述同步摆杆与所述旋转模套朝向之间的夹角α为钝角。

11.在某些实施例中,所述旋转模套设有多个径向杆,所述转套设有多个沿所述旋转模套轴向的卡杆,所述卡杆的一端与所述径向杆的自由端卡接,以使所述转套带动所述旋转模套。

12.在某些实施例中,在所述控制线束屏蔽层编织步骤中,将两个以上的控制线芯绞合成控制线束过程中,将各个控制线芯绕半导电胶条周向绞合,制成控制线束。

13.在某些实施例中,所述挤包护套步骤包括:挤包内护套:在所述绞合束外挤出成型内护套,制成内护套线束;编织加强层:在所述内护套线束外编织加强层,制成加强线束;挤包外护套:在所述加强线束外挤出成型外护套,制成采煤机专用光电复合电缆。

14.本技术实施例提供的采煤机专用光电复合电缆生产工艺的有益效果在于:与现有技术相比,本技术实施例的采煤机专用光电复合电缆生产工艺,通过在光纤的半导电层外设置螺旋棱,然后在控制线束和各个屏蔽线芯周向绞合过程中,使螺旋棱分别填入所述屏蔽线芯和所述屏蔽线束之间的各个绞合间隙中,一方面,螺旋棱填充绞合间隙,使得半导电层主体部分变形较小且更易控制,减少了出现局部厚度较薄的情况;另一方面,减少甚至消除了光纤、半导电层、动力线芯和控制线芯之间的内部应力,从而提高了采煤机专用光电复合电缆的寿命。

15.本技术采用的另一技术方案是,提供一种采煤机专用光电复合电缆,包括:采用以上任一项所述的采煤机专用光电复合电缆生产工艺制成。

16.本技术实施例提供的采煤机专用光电复合电缆的有益效果在于:与现有技术相比,本技术实施例的采煤机专用光电复合电缆,通过采用以上任一项所述的采煤机专用光电复合电缆生产工艺,通过在光纤的半导电层外设置螺旋棱,然后在控制线束和各个屏蔽线芯周向绞合过程中,使螺旋棱分别填入所述屏蔽线芯和所述屏蔽线束之间的各个绞合间

隙中,一方面,螺旋棱填充绞合间隙,使得半导电层主体部分变形较小且更易控制,减少了出现局部厚度较薄的情况;另一方面,减少甚至消除了光纤、半导电层、动力线芯和控制线芯之间的内部应力,从而提高了采煤机专用光电复合电缆的寿命。

附图说明

17.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

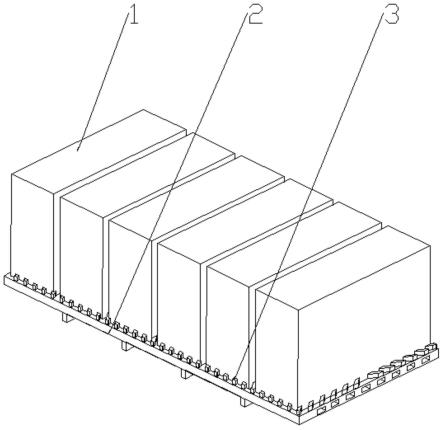

18.图1为本技术实施例提供的采煤机专用光电复合电缆生产工艺的流程图;图2为本技术另一实施例提供的采煤机专用光电复合电缆生产工艺的流程图;图3为本技术实施例提供的采煤机专用光电复合电缆生产工艺的光纤包覆步骤中采用的挤出机的结构示意图;图4为图3中转套和旋转模套等结构放大图;图5为图4中旋转模套的内部结构示意图;图6为图4中旋转模套的前视图;图7为采用申请实施例提供的采煤机专用光电复合电缆生产工艺所生产的采煤机专用光电复合电缆的结构示意图。

19.其中,图中各附图标记:1-挤出机;11-旋转模套;111-径向杆;112-挤出口,12-转套;121-卡杆;2-同步摆杆;3-夹持轮组;31-滑轮;4-动力线芯;5-屏蔽线束;51-控制线芯;52-半导电胶条;6-光纤;61-半导电层;62-螺旋棱;7-内护套;8-加强层;9-外护套;10-绞合束。

具体实施方式

20.为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

21.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件上,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

22.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

23.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”、“若干个”的含义是两个或两个以上,除非另有明确具体的限定。

24.请一并参阅图1至图7,现对本技术实施例提供的采煤机专用光电复合电缆生产工

艺进行说明。一种采煤机专用光电复合电缆生产工艺,包括:线芯屏蔽层编织:在两个以上的动力线芯4外表分别编织金属屏蔽层,制成屏蔽线芯;控制线束屏蔽层编织:将两个以上的控制线芯51绞合成控制线束,在控制线束外表编织金属屏蔽层,制成屏蔽线束5;光纤6包覆:在光纤6外挤出成型半导电层61,制成包覆光纤6,半导电层61外表面具有多条螺旋棱62,螺旋棱62的数量和螺旋节距为预定值;绞线成缆:将控制线束和各个屏蔽线芯绕包覆光纤6周向绞合,制成绞合束10;绞合过程中,各个螺旋棱62分别填入屏蔽线芯和屏蔽线束5之间的各个绞合间隙中。

25.挤包护套:在绞合束10外制作护套层,制成采煤机专用光电复合电缆;线芯屏蔽层编织步骤、控制线束屏蔽层编织步骤和光纤6包覆步骤的先后顺序并不限定。

26.与现有技术相比,本技术实施例的采煤机专用光电复合电缆生产工艺,通过在光纤6的半导电层61外设置螺旋棱62,然后在控制线束和各个屏蔽线芯周向绞合过程中,使螺旋棱62分别填入屏蔽线芯和屏蔽线束5之间的各个绞合间隙中,一方面,螺旋棱62填充绞合间隙,使得半导电层61主体部分变形较小且更易控制,减少了出现局部厚度较薄的情况;另一方面,减少甚至消除了光纤6、半导电层61、动力线芯4和控制线芯51之间的内部应力,从而提高了采煤机专用光电复合电缆的寿命。

27.在具体实现时,在线芯屏蔽层编织步骤中,可以采用锭子式编织机或者转盘式编织机,在各个动力线芯4的外表编织铜丝制成金属屏蔽层。

28.在控制线束屏蔽层编织步骤中,根据需要选择合适数量的控制线芯51,采用电缆绞线机绞合成控制线束;之后,可以同样采用锭子式编织机或者转盘式编织机,在控制线束的外表编织铜丝制成金属屏蔽层。

29.在光纤6包覆步骤中,可以采用挤出机1在光纤6外挤包半导电层61,通过挤出机1机头上外模套的挤出口112的形状以及外模套的旋转,来加工出螺旋棱62。螺旋棱62的数量和螺旋节距的预定值与所生产线缆中的屏蔽线芯和屏蔽线束5之间的绞合间隙的数量和螺旋节距相同。半导电层61的材料可以参考已公开的同类材料,例如电缆屏蔽用半导电聚烯烃混合料。

30.在绞线成缆步骤中,可以采用电缆绞线机将绞合,将控制线束和各个屏蔽线芯绕包覆光纤6周向绞合。通过控制绞合节距,使屏蔽线芯和屏蔽线束5分别嵌入包覆光纤6外表面的螺旋棱62之间,进而使得各个螺旋棱62分别填入屏蔽线芯和屏蔽线束5之间的各个绞合间隙中。

31.在挤包护套步骤中,可以采用挤出机1在绞合束10外挤包绝缘层作为护套,护套中间可以增加纤维编织层,提高抗拉强度。

32.请参阅图1至图3,作为本技术提供的采煤机专用光电复合电缆生产工艺的一种具体实施方式,经过光纤6包覆步骤形成包覆光纤6后,直到进行绞线成缆步骤之前,保持螺旋棱62的温度维持在40℃~50℃。

33.本实施例中,通过将半导电层61的温度维持在40℃~50℃可以使半导电层61一直保持在较软的状态,从而使得进行绞线成缆步骤时,各个螺旋棱62分别填入各个绞合间隙

中后,螺旋棱62能够进一步发生变形与各个绞合间隙更加吻合,消除内部应力。

34.在具体实现时,可以通过将局部环境的温度保持在40℃~50℃来时控制螺旋棱62的温度;也可以在光纤6包覆步骤的挤出机1后方增设加热板来控制螺旋棱62的温度。而且,由于螺旋棱62凸起在半导电层61的外表面,且表面积较大,采用加热板来加热螺旋棱62,使得螺旋棱62的温度相对于半导电层61主体部分的温度更高,使得螺旋棱62更加柔软,从而可以在进行绞线成缆步骤时,控制螺旋棱62主要变形,而半导电层61变形很小甚至不变形。

35.请参阅图1至图3,作为本技术提供的采煤机专用光电复合电缆生产工艺的一种具体实施方式,经过绞线成缆步骤制成绞合束10后,将绞合束10的温度维持在40℃~50℃,1分钟以后自然冷却。

36.本实施例中,使得螺旋棱62能够彻底的与各个绞合间隙更吻合,绞合束10的温度维持在40℃~50℃,以3分钟为最佳,之后在室温下自然冷却。

37.在具体实现时,可以通过将局部环境的温度保持在40℃~50℃来时控制绞合束10的温度;也可以在绞线成缆步骤的电缆绞线机后方增设加热板来控制绞合束10的温度。

38.请参阅图3至图6,作为本技术提供的采煤机专用光电复合电缆生产工艺的一种具体实施方式,在光纤6包覆步骤中,采用挤出机1在光纤6外挤出成型半导电层61,挤出机1的机头采用挤出口112呈棱角形的旋转模套11,旋转模套11由绞线成缆步骤中的控制线束和屏蔽线芯带动转动。

39.本实施例中,通过将旋转模套11的挤出口112设置成棱角形,使得挤出的半导电层61带有多个棱线,再加上旋转模套11的旋转即可以制成螺旋棱62。旋转模套11挤出口112的棱角数量即为螺旋棱62的数量。旋转模套11由绞线成缆步骤中的控制线束和屏蔽线芯带动转动,使得制成的螺旋棱62的节距与绞合间隙的节距相同。

40.在具体实现时,挤出机1机头的前端为圆锥形,旋转模套11的后端为喇叭口,使得旋转模套11后端能够准确扣合在挤出机1机头的前端,并且当挤出成型半导电层61时,向前挤出的材料不容易进入旋转模套11与挤出机1机头的缝隙中。旋转模套11前端的挤出口112呈具有四个棱角的棱角形。挤出口112的四个弧形边为圆弧形,且弧形边的半径小于对应的动力线芯4或控制线束的半径,使得挤出形成的半导电层61上相邻螺旋棱62之间的弧形半径略小于对应的动力线芯4或控制线束的半径,当动力线芯4和控制线束嵌入对应的螺旋棱62之间时,螺旋棱62能够更好的进入对应的绞合间隙。

41.请参阅图3至图5,作为本技术提供的采煤机专用光电复合电缆生产工艺的一种具体实施方式,挤出机1的机头设有同步机构,同步机构包括:转套12、夹持轮组3和同步摆杆2。

42.转套12转动套设于挤出机1的机头,主要用于安装同步摆杆2,并在同步摆杆2的带动下带动旋转模套11。

43.夹持轮组3滑动夹设于控制线束或者屏蔽线芯的两侧,使得控制线束或屏蔽线芯能够顺畅的从夹持轮组3中滑动穿过,不影响控制线束或者屏蔽线芯的绞合,而且控制线束或者屏蔽线芯绞合时的周向转动又能带动夹持轮组3周向转动,从而使得夹持轮组3能够将转动通过同步摆杆2和转套12传递到旋转模套11,进而使得旋转模套11随控制线束和屏蔽线芯同步周向转动,使得屏蔽线芯和屏蔽线束5分别嵌入包覆光纤6外表面的螺旋棱62之间,各个螺旋棱62分别填入屏蔽线芯和屏蔽线束5之间的各个绞合间隙中。

44.同步摆杆2连接于转套12和夹持轮组3之间,以使夹持轮组3在控制线束或者屏蔽线芯的周向带动下、通过同步摆杆2周向带动转套12,同步摆杆2的两端分别与转套12和夹持轮组3转动连接,以使夹持轮组3通过同步摆杆2的自由摆动靠近或者远离机头。

45.在具体实现时,转套12可以通过两组滚珠轴承套装在挤出机1的机头上。夹持轮组3可以是由一组或者两组相对的滑轮31组成,每组滑轮31将控制线束或者屏蔽线芯夹在中间。同步摆杆2一端铰接在转套12上,使得同步摆杆2能够在挤出机1的机头的轴向平面内任意摆动,使夹持轮组3能够自由的靠近或者远离机头;同步摆杆2另一端与夹持轮组3铰接,使得夹持轮组3靠近或者远离机头时不受同步摆杆2限制角度。

46.请参阅图3,作为本技术提供的采煤机专用光电复合电缆生产工艺的一种具体实施方式,同步摆杆2与旋转模套11朝向之间的夹角α为钝角。

47.本实施例中,包覆光纤6、屏蔽线芯和屏蔽线束5在旋转模套11前方绞合,同步摆杆2与旋转模套11朝向之间的夹角α为钝角,当夹持轮组3靠近挤出机1的机头时,远离包覆光纤6、屏蔽线芯和屏蔽线束5的绞合处。

48.请参阅图3至图5,作为本技术提供的采煤机专用光电复合电缆生产工艺的一种具体实施方式,旋转模套11设有多个径向杆111,转套12设有多个沿旋转模套11轴向的卡杆121,卡杆121的一端与径向杆111的自由端卡接,以使转套12带动旋转模套11。

49.在具体实现时,旋转模套11的四周均匀设置四个径向杆111,而转套12的四周均匀设置四个向前的卡杆121,通过卡杆121的前端与径向杆111的自由端卡接,实现转套12带动旋转模套11转动。

50.请参阅图1、图2和图7,作为本技术提供的采煤机专用光电复合电缆生产工艺的一种具体实施方式,在控制线束屏蔽层编织步骤中,将两个以上的控制线芯51绞合成控制线束过程中,将各个控制线芯51绕半导电胶条52周向绞合,制成控制线束。

51.本实施例中,半导电胶条52可以填充控制线束之间的空隙,也可以提高控制线芯51的抗干扰能力。

52.在具体实现时,同样可以采用电缆绞线机两个以上的控制线芯51围绕半导电胶条52绞合成控制线束。

53.请参阅图2和图7,作为本技术提供的采煤机专用光电复合电缆生产工艺的一种具体实施方式,挤包护套步骤包括:挤包内护套7:在绞合束10外挤出成型内护套7,制成内护套7线束;编织加强层8:在内护套线束外编织加强层8,制成加强线束;挤包外护套9:在加强线束外挤出成型外护套9,制成采煤机专用光电复合电缆。

54.本实施例中,在内外护套9之间编织加强层8,提高电缆的抗拉强度。在具体实现时,加强层8可以仅采用非金属纤维编织而成,也可以采用金属丝和非金属纤维编织而成,提高屏蔽性能。内护套7和外护套9均可以采用挤出机1制成。

55.请参阅图1至图7,本技术实施例还提供一种采煤机专用光电复合电缆,采煤机专用光电复合电缆包括:采用以上任一项的采煤机专用光电复合电缆生产工艺制成。

56.与现有技术相比,本技术实施例的采煤机专用光电复合电缆,通过采用以上任一项的采煤机专用光电复合电缆生产工艺,通过在光纤6的半导电层61外设置螺旋棱62,然后在控制线束和各个屏蔽线芯周向绞合过程中,使螺旋棱62分别填入屏蔽线芯和屏蔽线束5

之间的各个绞合间隙中,一方面,螺旋棱62填充绞合间隙,使得半导电层61主体部分变形较小且更易控制,减少了出现局部厚度较薄的情况;另一方面,减少甚至消除了光纤6、半导电层61、动力线芯4和控制线芯51之间的内部应力,从而提高了采煤机专用光电复合电缆的寿命。

57.在具体实现时,采煤机专用光电复合电缆采用以上任一项的采煤机专用光电复合电缆生产工艺制成,包括三条动力线芯4、一条控制线束以及中心的一条光纤6,控制线束包括六条控制线芯51。

58.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。