1.本发明涉及建筑施工的技术领域,尤其是涉及一种铝板球幕的结构和施工方法。

背景技术:

2.随着人类社会文明的进步以及建造技术的不断提高,越来越多的球形建筑物层出不穷。在高空的三维空间中进行球幕施工具有极高的施工难度,传统的施工方法为在主体钢结构上焊接钢架,然后在钢架上固定铝板的方式,不同于平面型或简单曲面吊顶,球幕的吊顶及铝板拉结体系的尺寸、高空三维空间的定位难以精准控制,且球幕表面的平整度误差将对投影效果产生影响,影响观众的观赏体验;铝板的拉结体系悬吊于主体钢结构下方,其荷载较大,不管是施工时或是使用时都较大的安全隐患;同时,焊接也会破坏主体钢结构的涂层并烧伤钢材,降低其承载力。

技术实现要素:

3.本发明的目的在于提供一种铝板球幕的结构和施工方法,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种铝板球幕的结构,包括由外向内的三层结构,所述由外向内三层结构依次是主体钢结构、弧形钢桁架和铝板;所述主体钢结构通过连接件与弧形钢桁架外接固定,所述弧形钢桁架通过拉杆安装有铝板连接板,所述铝板安装在铝板连接板上。

5.优选的,所述主体钢结构包括截面呈倒三角排列的三根主体钢结构管件;所述主体钢结构为半球体。

6.优选的,所述连接件为抱箍,抱箍形状为两个半圆环,两侧采用双高强螺栓锁紧;所述抱箍套接在主体钢结构底部管件外部,抱箍内侧附有橡胶垫;所述抱箍一端与竖向弧形钢桁架固定连接。

7.优选的,所述拉杆包括法向拉杆和斜拉杆,所述法向拉杆和斜拉杆为刚性构件,端部为有一定长度的螺旋丝杆构造,与弧形钢桁架底部的紧固螺栓配合,可以通过调节与紧固螺栓位置从而调节长度;所述法向拉杆和斜拉杆连接在弧形钢桁架底部,所述法向拉杆和斜拉杆另一端与铝板连接板焊接固定。

8.优选的,弧形钢桁架包括上弦杆、下弦杆、竖杆和斜腹杆,竖杆和斜腹杆交替安装在上弦杆和下弦杆之间;上弦杆、下弦杆和竖杆采用热镀锌方通,斜腹杆采用热镀锌方通。

9.优选的,弧形钢桁架为现场焊制,弧形钢桁架的构件尺寸经过受力验算,满足荷载要求。

10.一种铝板球幕的施工方法,包括以下步骤:s1:主体钢结构的搭设:整个球幕的主体钢结构共有十二榀,依次搭设主体钢结构;s2:搭设脚手架:采用盘扣式脚手架,最大高度为35米;将安装位置的球体空间均

分为四个扇形区域,分两次搭设脚手架,每次搭设两个对称的扇形区域;预留出作业场地,方便物料运输;s3:划分弧形钢桁架的施工段:根据主体钢结构的十二榀将球幕划分为十二个施工段;每一个施工段包括多条竖向的弧形钢桁架和多条横向的弧形钢桁架;s4:确定弧形钢桁架的安装位置:bim技术是对工程项目设施实体与功能特性的数字化表达,用于工程的三维设计和施工管理;基于bim技术对球幕进行排版,根据球幕排版确定弧形钢桁架的安装位置;制作弧形钢桁架;s5:抱箍安装:采用直径为225mm的抱箍套接固定在主体钢结构底部管件上;抱箍内径与主体钢结构底部管件相适应;s6:吊装弧形钢桁架:从上到下依次吊装弧形钢桁架,吊装完成的弧形钢桁架形成完整的半球体钢网壳结构;位于主体钢结构底部管件下方的竖向弧形钢桁架与抱箍连接;s7:安装拉杆和铝板连接板:在弧形钢桁架底部焊接法向拉杆和斜拉杆;在法向拉杆底部及斜拉杆底部焊接铝板连接板;斜拉杆与铝板连接板连接处设有连接片;s8:安装铝板:将铝板安装在铝板连接板上;为减少剧场内噪音振动引起的铝板相互碰撞,铝板与铝板连接板之间采用螺栓固定,相邻的铝板之间采用密缝连接,相邻的铝板之间增加厚防震胶垫;s9:测量铝板高度:运用bim技术建立球幕的三维模型,将安装位置的地面划分间距为两米的网格,按照bim 模型计算得出网格每一位置对应的球幕距离地面的高度,采用激光垂准仪架设在地面网格的某一点处,将垂准仪激光所打到铝板的红点处作出标记;使用高精度激光测距仪架设在地面网格处并对准铝板上的标记测得铝板高度;由此调整铝板的高低;若测得的数据大于bim模型中的数据,则说明铝板高度过大,需降低其高度,反之则应升高铝板高度;测量时需考虑地面高度的影响;s10:铝板表面高度和角度的调整:通过调整螺栓即可调整法向拉杆和斜拉杆的长度,实现铝板连接板四角的高度调整,使铝板符合球幕的弧度,达到铝板表面高度和角度调整的目的;通过调整拉杆,调整主体钢结构下方位置的弧形钢桁架与抱箍接处的平整度,其精确度允许存在一定误差;s11:比对原标准bim模型调整:铝板全部安装完成后使用3d扫描仪建模,与原标准bim模型进行比对并进行局部微调,消除铝板安装误差,全部调整完成后拆除所有脚手架。

11.优选的,步骤s4中,在荷载允许范围内,使每一个施工段的弧形钢桁架数量小于或等于九条,同时保证其间距能够满足后续构件的安装。

12.优选的,步骤s10中,通过调整拉杆,调整紧固螺栓在螺旋丝杆上的位置,从而调整法向拉杆和斜拉杆的长度和角度,从而调整铝板连接板四角的高度,使铝板符合球幕的弧度。

13.综上所述,本发明具有如下的有益技术效果:1.弧形钢桁架通过抱箍吊装在主体钢结构下方,形成完整的球体钢桁架结构,弧形钢桁架本身承担了一部分载荷,使整个球幕的吊顶及铝板的拉结体系更加的稳固;2.铝板通过拉杆和铝板连接件固定在弧形钢桁架下方,在施工过程中,可根据测量数据,通过调整螺栓随时调整法向拉杆和斜拉杆的长度,实现铝板连接板四角的高度调整,使铝板符合球幕的弧度,解决了高空三维空间中构件调整困难问题,及时便捷的消除球

幕表面的平整度误差,提高了施工质量和进度。

14.3.抱箍套接固定在主体钢结构底部管件上,避免了焊接过程中对主体钢结构及涂层的损伤;抱箍通过高强螺栓固定,可随时调整位置及角度,减少了测量定位工作量,提高工作效率;4.以bim应用为载体的项目管理信息化,精准控制球幕的吊顶及铝板的拉结体系的尺寸、高空三维空间的定位,能有效提升项目生产效率,缩短工期;5.弧形钢桁架的杆件采用热镀锌方通的结构,在保证结构稳定可靠的前提下大大减少了用钢量,降低了结构荷载,提高了安全性,也降低了工程造价。

15.6.搭设脚手架时分两次搭设两个对称的扇形区域,既可以保证有充足的工作面,又可以保证施工时施工荷载对称分布,保证安全和减少结构形变;7.整个施工过程中安装固定的节点全部为可拆卸,便于后期检修。

附图说明

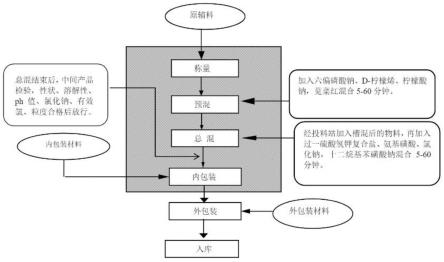

16.图1是本发明的施工流程图;图2是主体钢结构的结构示意图;图3是一个施工段的弧形钢桁架的俯视图;图4是铝板拉结体系侧剖图;图5是铝板拉结体系正剖图;图6是法向拉杆、斜拉杆与弧形钢桁架连接示意图;图7是图4中a处放大图;附图标记:1、弧形钢桁架;2、主体钢结构;3、抱箍;4、橡胶垫;5、法向拉杆;6、斜拉杆;7、铝板连接板;8、铝板;9、双高强螺栓;10、螺栓;11、上弦杆;12、下弦杆;13、竖杆;14、斜腹杆;15、螺旋丝杆;16、防震胶垫;17、紧固螺栓。

具体实施方式

17.以下结合附图1-6对本发明作进一步详细说明。

18.一种铝板球幕的结构,如图4、图5所示,包括由外向内的三层结构,所述由外向内三层结构依次是主体钢结构2、弧形钢桁架1和铝板8;所述主体钢结构2通过连接件与弧形钢桁架1外接固定,所述弧形钢桁架1通过拉杆安装有铝板连接板7,所述铝板8安装在铝板连接板7上。

19.如图2所示,所述主体钢结构2包括截面呈倒三角排列的三根主体钢结构管件;所述主体钢结构2为半球体。

20.如图5所示,所述连接件为抱箍3,抱箍3形状为两个半圆环,两侧采用双高强螺栓9锁紧;所述抱箍3套接在主体钢结构2底部管件外部,抱箍3内侧附有橡胶垫4;所述抱箍3一端与竖向弧形钢桁架1固定连接。

21.如图6所示,所述拉杆包括法向拉杆5和斜拉杆6,所述法向拉杆5和斜拉杆6为刚性构件,端部为有一定长度的螺旋丝杆15构造,与弧形钢桁架1底部的紧固螺栓17配合,可以通过调节与紧固螺栓17位置从而调节长度;所述法向拉杆5和斜拉杆6连接在弧形钢桁架1底部,所述法向拉杆5和斜拉杆6另一端与铝板连接板7焊接固定。

22.如图4所示,弧形钢桁架1包括上弦杆11、下弦杆12、竖杆13和斜腹杆14,竖杆13和斜腹杆14交替安装在上弦杆11和下弦杆12之间;上弦杆11、下弦杆12和竖杆13采用50*30*3热镀锌方通,斜腹杆14采用30*30*3热镀锌方通。

23.弧形钢桁架1为现场焊制,弧形钢桁架1的构件尺寸经过受力验算,满足荷载要求。

24.一种铝板球幕的施工方法,如图1-6所示,包括以下步骤:s1:主体钢结构2的搭设:整个球幕的主体钢结构2共有十二榀,依次搭设主体钢结构2;s2:搭设脚手架:采用盘扣式脚手架,最大高度为35米;将安装位置的球体空间均分为四个扇形区域,分两次搭设脚手架,每次搭设两个对称的扇形区域;预留出作业场地,方便物料运输;s3:划分弧形钢桁架1的施工段:根据主体钢结构2的十二榀将球幕划分为十二个施工段;如图3所示,每一个施工段包括多条竖向的弧形钢桁架1和多条横向的弧形钢桁架1;s4:确定弧形钢桁架1的安装位置:bim技术是对工程项目设施实体与功能特性的数字化表达,用于工程的三维设计和施工管理;基于bim技术对球幕进行排版,根据球幕排版确定弧形钢桁架1的安装位置;制作弧形钢桁架1;s5:抱箍3安装:如图5所示,采用直径为225mm的抱箍3套接固定在主体钢结构2底部管件上;抱箍3内径与主体钢结构2底部管件相适应;s6:吊装弧形钢桁架1:如图5所示,从上到下依次吊装弧形钢桁架1,吊装完成的弧形钢桁架1形成完整的半球体钢网壳结构;位于主体钢结构2底部管件下方的竖向弧形钢桁架1与抱箍3连接;弧形钢桁架吊装在主体钢结构下方,形成完整的球体钢桁架结构,弧形钢桁架本身承担了一部分载荷,使整个球幕的吊顶及铝板的拉结体系更加的稳固。

25.s7:安装拉杆和铝板连接板7:如图4、图7所示,在弧形钢桁架1底部焊接法向拉杆5和斜拉杆6;在法向拉杆5底部及斜拉杆6底部焊接铝板连接板7;斜拉杆与铝板连接板7连接处设有连接片;s8:安装铝板8:如图4、图7所示,将铝板8安装在铝板连接板7上;为减少剧场内噪音振动引起的铝板8相互碰撞,铝板8与铝板连接板7之间采用螺栓10固定,相邻的铝板8之间采用密缝连接,相邻的铝板8之间增加3mm厚防震胶垫16;s9:测量铝板8高度:运用bim技术建立球幕的三维模型,将安装位置的地面划分间距为两米的网格,按照bim 模型计算得出网格每一位置对应的球幕距离地面的高度,采用激光垂准仪架设在地面网格的某一点处,将垂准仪激光所打到铝板8的红点处作出标记;使用高精度激光测距仪架设在地面网格处并对准铝板8上的标记测得铝板8高度;由此调整铝板的高低;若测得的数据大于bim模型中的数据,则说明铝板高度过大,需降低其高度,反之则应升高铝板高度;测量时需考虑地面高度的影响;s10:铝板8表面高度和角度的调整:如图4、图6所示,通过调整10即可调整法向拉杆5和斜拉杆6的长度,实现铝板连接板7四角的高度调整,使铝板8符合球幕的弧度,达到铝板表面高度和角度调整的目的;通过调整拉杆,调整主体钢结构2下方位置的弧形钢桁架1与抱箍3连接处的平整度,其精确度允许存在一定误差;s11:比对原标准bim模型调整:铝板8全部安装完成后使用3d扫描仪建模,与原标

准bim模型进行比对并进行局部微调,消除铝板安装误差,全部调整完成后拆除所有脚手架。

26.如图3所示,步骤s4中,在荷载允许范围内,使每一个施工段的弧形钢桁架1数量小于或等于九条,同时保证其间距能够满足后续构件的安装。

27.如图6、图7所示,步骤s10中,通过调整拉杆,调整紧固螺栓17在螺旋丝杆15上的位置,从而调整法向拉杆5和斜拉杆6的长度和角度,从而调整铝板连接板7四角的高度,使铝板8符合球幕的弧度。

28.工作原理:通过bim技术对球幕进行排版,根据排版确定每一区域的弧形钢桁架1的位置以及法向拉杆5、斜拉杆6的长度,抱箍3作为主受力点连接到主体球形钢结构2上,弧形钢桁架1顶部与抱箍3相连,弧形钢桁架1底部与刚性的法向拉杆5及斜拉杆6连接,铝板8通过铝板连接件7连接到法向拉杆5和斜拉杆6,通过调整螺旋丝杆15与螺栓10紧固位置,从而调整法向拉杆5和斜拉杆6的长度,实现铝板连接件7四角的高度调整,达到铝板8表面高度和角度调整的目的。

29.以上均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。