1.本公开涉及物料物流以支持和开展产品(例如乘用车)的组装操作。

背景技术:

2.产品制造商在制造和组装产品的高效和具有成本效益方面面临着越来越大的压力。这在原始设备制造商(oem)及其供应商的乘用车组装中尤为严重。为了保持竞争力,制造商必须努力用更少的组装场所和资源来提高产量。技术的重大进步有助于这些努力,但需要不断改进,并要求用于组装产品的物流和组装系统的供应商不断改进。

3.传统的组装场所(facilities)和系统在产品组装的许多方面都取得了进步。在许多组装子系统中,自动机器人、自动导引车(agv)和输送机系统的使用减轻了许多手动密集型任务,例如重物的材料处理以及部件和子部件的焊接。

4.传统的组装场所在场所布局和物料物流方面继续具有显著的劣势,以支撑高效、大批量制造精密产品,例如乘用车。传统的组装场所继续被设计为包括离散的组装区域或用于某些运行的生产线,这些组装区域或生产线将它们放置在场所中与其他组装区域相距较远的区域。然后,这些远的组装区域需要将部分完成的产品输送到场所的其他远处区域,在那里进行进一步的组装运行。这些输送设备复杂、昂贵,会破坏持续高效的组装过程。

5.常规组装场所还包括在能够适应待制造产品变化的柔性组装环境方面的缺点。当产品或产品型号更改为支撑产品订单时,需要数小时甚至数天来更改物料物流和设备,以适应产品更改,从而导致场所或组装线停机时间增加和效率低下。

6.常规组装场所还包括在用于向各种离散组装线和过程提供子部件和部件的系统和设备方面的进一步缺点。尽管已经取得了进展,以向组装线提供部件和消耗性物料的连续供应以支撑组装运行,但用于供应部件和物料给组装线的物流装置和方法遭遇障碍,并且包括重复的过程和设备的移动,导致不必要的延迟和其他降低产品产量的缺陷。

7.在物流物料存储、处理和供应材料和部件方面需要改进,以支撑大批量和高效运行的产品组装场所。

技术实现要素:

8.本文公开的是用于物流处理组装部件和消耗性组装物料的系统和方法,以支撑在大批量组装场所中的组装运行。在一示例应用中,这些方法和系统在乘用车组装场所中很有用。

9.在一示例中,组装物料物流系统包括集合式(marketplace)部件存储区域,其可操作以临时存储多个部件容器,每个容器支撑至少一个部件,该存储区域具有沿x方向延伸的货架通道。组装区域位于存储区域的下游并且包括至少一条组组装线,该组装线可操作以组装包括至少一种部件的至少一种产品。部件存储区域和组装区域各包括一个沿x方向延伸的货架通道,彼此对齐。货架通道用于定位满和空的部件容器,以便转运车辆接合和转运容器。

10.示例性系统包括直接相邻并平行于与存储区域货架通道和组装区域货架通道平行的物料通道。多个转运车辆选择性地和往复地沿着存储区域和组装区域之间的物料通道移动。多个转运车辆各自可独立运行,以选择性地接合在存储区域货架通道或组装区域货架通道中的至少一个满的或空的容器。转运车辆在存储区域和组装区域之间转运接合的至少一个满部件容器或空部件容器,并选择性地脱离存储区域货架通道或组装区域货架通道中的至少一个满部件或空部件容器,以支撑组装区域中至少一个产品的组装。

11.在系统的其它示例中,集合式存储区域包括大型部件容器存储区域,包括具有位于货架通道中的展示排存储货架。在其它示例中,存储区域包括彼此相邻的小型部件存储区域和消耗性物料存储区域,并且每个存储区域包括货架通道的一部分。

12.在系统的其它示例中,转运车辆包括第一支撑件和第二支撑件,其可操作以独立地接合或脱离存储区域和组装区域中的满或空容器,并在存储区域和组装区域之间转运接合的满容器和空容器。

13.在系统的其它示例中,组装区域包括至少两个组装单元,包括组装区域货架通道的一部分。组装区域包括多个可编程机器人,可操作以选择性地接合部件并将其从组装区域货架通道移动到组装线中,以便对至少一种产品进行渐进式组装。

14.用于组装物料物流的方法的一示例包括在位于组装区域上游的集合式存储区域中,该集合式存储区域可操作以存储多个部件容器,包括至少一个部件。该方法包括选择性地将预定的满部件容器定位在沿x方向延伸的存储区域货架通道中。将多个转运车辆中的一个定位在与货架通道直接相邻并平行的物料通道中。所述转运车辆选择性地从存储区域货架通道接合多个预定的满部件容器中的一个,并将所述满部件容器从存储区域货架通道中移除。

15.示例性方法还包括将转运车辆沿物料通道下游的满部件容器转运到组装区域。相同或配套转运车辆选择性地接合位于组装区域货架通道中的空部件容器,并从与存储区域货架通道对齐的组装区域货架通道中移除空部件容器。转运车辆将接合和转运的满部件容器存放到组装区域货架通道中,以支撑至少一个产品的组装。

16.在该方法的一示例中,所述转运车辆沿所述物料通道转运所述空容器,用于将所述空容器存放在存储区域以进行补货。然后,转运车辆接合预定的满部件容器,以转运到组装区域,以开始下一个部件供应循环。

17.本公开的这些和其它方面公开在以下实施例的详细描述、所附权利要求和附图中。

附图说明

18.结合附图阅读时,最好从以下详细描述中理解本发明。需要强调的是,根据通常的做法,附图的各种特征不是按比例排列的。相反,为了清楚起见,各种特征的尺寸被任意放大或缩小。

19.图1是示出本发明的多条组装线的组装场所的一个示例的示意性俯视图。

20.图2是包括本发明一条组装线的物料物流系统示例的一示例的左前透视图。

21.图3是图2中示例一部分的俯视图示意图。

22.图4是两个替代部件容器转运车辆的操作示例的示意图。

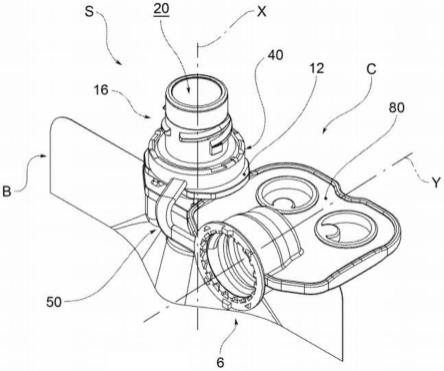

23.图5a是部件容器转运车辆的一示例的透视图。

24.图5b是部件容器转运车辆部件的替代示例的透视图。

25.图6a是部件容器转运车辆部件的替代示例的透视图。

26.图6b是部件容器转运车辆部件的替代示例的透视图。

27.图7a是替代部件容器转运车辆的示例的透视图示意图。

28.图7b是图7a中示例转运车辆的示意图俯视图。

29.图8是图2的一部分的示意图俯视图。

30.图9是图2的一部分的右后方透视图。

31.图10是图2的一部分的放大左前透视图。

32.图11是一个部件容器示例的透视图。

33.图12a-12c是转运车辆的交替位置的示意图。

34.图13是图2的一部分的放大透视图。

35.图14a是转运托盘示例的透视图。

36.图14b是包括示例性部件在内的图14a的转运托盘的透视图。

37.图15是图2的左前部分的放大透视图,示出了包括一条组装线的示例性组装区域。

38.图16是图15的右前透视图。

39.图17是包括移动检测安全系统示例的替代组装区域的示例。

40.图18是控制系统的一示例的示意图。

41.图19是本发明方法的一示例的示意图流程图。

42.图20是组装物流控制和监控系统的示例示意图。

43.图21是图20的组装物流控制和监控系统的实现示例的左透视图。

具体实施方式

44.参见图1-21,其示出了组装物料物流系统10的示例和方法。在一示例应用中,该系统和方法可用于大批量乘用车组装场所。应当理解,本发明具有用于组装和/或制造其它产品的许多其它应用,包括但不限于消费品和其它商业和工业应用。

45.参考图1,示出了用于组装乘用车车身或白车身(body-in-white)结构的车辆组装场所12的平面布置图的一示例。该示例包括载客钣金车身的组装,然后动力总成、悬架和内部部件连接到车身。如前所述,系统10具有用于车辆组装和非车辆产品的其它应用。

46.在系统和方法10的一示例中,下文进一步讨论的本地和/或中心控制系统包括自动化或计算机化的产品构件进度程序(未示出),其与系统10中的自动化设备和装置通信,例如集合式存储区域的存储货架、自动转运车辆和/或组装区域的自动机器人和组装线转运传送带,所有这些都将在下文将进一步讨论。在一示例中,构建模拟和/或构件进度计算机程序监测和控制要在预定时间段(例如工作班次)内要组装的车辆或产品的类型。示例性构建进度计划还包括待构建产品的特定先后次序或顺序,例如,100辆车辆型号a,然后是50辆车辆型号b,然后是75辆车辆型号c,然后是25辆车辆型号a。

47.在系统和方法10的一示例中,示例性构件进度程序还根据为工作班次建立的预定构件进度来监测和/或控制组装区域中车辆或其它产品的组装。系统和方法10的一个目标是接收、临时存储和供应部件到组装区域,以持续和及时地支持由构建组装计划建立和/或

输入到构建组装计划的预定车辆或其他产品的预定组装运行。

48.在图1的系统和方法10的示例中,示例性场所12包括外部装卸平台和内部仓库区域16,其中半卡车或其它车辆在其中运送大量组装部件、组装过程中使用的消耗性物料。这些物料和其他设备在需要时被运送、卸载并临时存放在仓库区域16。场所平面图的示例和在装卸平台和临时仓库或存储区域16中的运行示例在转让给本技术人的专利号为8869370的美国专利中公开并作为参考并入。如本领域技术人员所知,仓库区域16的其它区域和配置可以使用。

49.参考图1和图2,示例性系统和方法10包括集合式部件集装箱存储区域20和组装区域24,下文将进一步讨论。在图1的示例场所12中,组装区域24包括彼此基本上平行定向的多条组装线26(示出了九条),每条线26包括组装行进路径30,其中产品(例如车身)在一系列顺序定位的组装单元34中逐步组装。每个组装单元34包括一个或多个组装操作,例如通过可编程多轴机器人将部件或子部件焊接到逐步构建的车身上,下文进一步讨论。在用于组装白车身结构的组装区域24的一示例中,组装线26可以包括车身底部子组装线、车身底部主组装线、车身底部重新定位(respot)线、车身侧部组装线和车身框架组装线。如本领域技术人员所知,组装线26可以被设计、配置、定向和起作用以适应特定应用。

50.尽管图1和图2示出了仓库区域16和存储区域20处于接近位置并且与组装区域24直线对齐,但是应当理解,这些区域16、20和24可以在场所12内部相对于彼此处于不同的位置和方向以例如适应场所12建筑物的现有楼层占地面积、现有场所结构以及预定的组装过程和运行。还应理解,组装线26的数量、相对位置和方向可以变化、增加或减少,以适应特定的应用和性能规格,例如每小时所需的作业或产品构建的数量。可以使用适应本领域技术人员已知的特定应用的其它系统10和场所12的结构、位置和配置。

51.参考图2、图5和图6的系统和方法10的示例,物料物流系统10使用一个或多个,并且在一些示例中,使用多个转运车辆40从集合式存储区域20接合和运输多个部件容器44或消耗性物料到组装区域24,如下文进一步描述。在示例性系统和方法10中,所指的容器44包括开放式、部分开放式、部分封闭式或完全封闭式容器、常规托盘、平台和用于支撑和/或容纳部件的其它结构。应当理解,部件容器可以包含单个部件或物品,或者多个部件。如本文所用,所指的满容器表示具有由容器支撑的至少一个部件的容器,该至少一个部件旨在用于在组装区域中组装至少一个产品。所指的空容器表示耗尽所有部件或耗尽足够数量的部件的容器,使得商业实践或过程认为它已耗尽或需要用满容器替换以支撑组装运行。

52.所指的部件包括单个部件或零件、子组装部件、消耗性组装件物料、紧固件和/或直接用于组装过程或由组装设备或操作员间接使用以支撑组装运行的物品。应当理解,消耗性物料可以包括在组装过程中使用的广泛物料,例如,机械紧固件、粘合剂、油漆、密封剂和其它流体,以及直接在组装过程中使用以适应特定应用和/或本领域技术人员已知的其它物品。消耗性组装物料还可以包括由设备或操作员用于支撑或维护组装过程和/或组装设备的物料,包括水、润滑剂、消耗性焊接或物料连接材料,以及本领域技术人员已知的组装过程中使用的其他物理物品和流体。

53.最佳如图3和图4所示,示例性系统10包括物料通道50、货架或部件容器通道56和行人通道60,如大致所示。在所示的示例中,并且如下文所述更全面地描述和示出的,货架通道56是通道、路径和/或区域,其中部件容器44被选择性地定位和临时存储在集合式存储

区域20和组装区域24内,在定位并沿物料通道50可移动的转运车辆40的接合范围或延伸范围内。最佳如在图2、图3中所示,在优选但并非排他性的示例中,货架通道56是存储区域20和组装区域24的一部分,其从集合式存储区域20沿x方向64延伸通过组装区域24。在优选示例中,货架通道56以基本直线对齐的方式从物料集合处20延伸通过组装区域24。在一示例中,货架通道56基本上平行于相邻的组装线26和行进路径30。应当理解,货架通道56可以相对于存储区域20和组装区域24采取其它位置、定位、方向和对齐方式,以适应本领域技术人员已知的特定应用和性能规格。

54.参考图3和图4的示例,物料通道50是直接定位在货架通道56附近并基本上平行于其定位的通道、路径和/或区域。如下文进一步讨论的,物料通道50具有足够的宽度和长度,以允许转运车辆40沿着通道50通过并介于存储区域20和组装区域24之间行进,如大体上所示。在一示例中,物料通道50的(在y方向140上)的宽度仅足以容纳单个转运车辆40(宽度不足以容纳并排的两个转运车辆),以最小化场所12的占地面积。在另一示例中,物料通道50的宽度足以使两个或更多个转运车辆40并排(在y方向140)中位于物料通道50中,允许转运车辆40通过或绕过位于物料通道50中的其它转运车辆40,而无需车辆40进入货架通道56或行人通道60。应当理解,不同的物料通道50宽度可用于适应本领域技术人员已知的特定应用和性能要求。

55.示例性系统10还包括行人通道60,用于允许人类操作员和技术人员沿着集合式20和组装区域24行走或行进或短暂停留,而不妨碍转运车辆40沿优选地直接相邻且基本上平行的物料通道50移动。在一示例(未示出)中,行人通道60不包含在系统10中。在另一示例中(未示出),货架通道56、物料通道50和/或行人通道60可被定位在集合式存储区域20和/或组装区域24的两侧,以增加部件流向组装区域24以支撑运行。应当理解,物料通道50、货架通道56和/或行人通道60的交替数量、位置、相对位置、配置、长度、宽度和/或方向可用于适应本领域技术人员已知的应用和性能要求。

56.参考图5、图6和图7,示出了转运车辆40的示例,该转运车辆4可操作用于沿物料通道56接合和运输多个部件容器44,以根据构建进度计划支撑组装区域24中的组装运行。参考图5a,示出了自动转运车辆40a的示例。示例性转运车辆40a包括本体或壳体70,该本体或壳体70包括刚性、承重的内部框架(未示出)。转运车辆40a包括车载控制系统80,该车载控制系统80包括在下文图18中总体示出和进一步描述的部件。在优选示例中,转运车辆40a是通过使用包括发射器/接收器天线86、444和一个或多个传感器88、428的无线数字数据通信和导航系统自主驱动和引导的自动导引车(agv)。在一示例中,转运车辆40a包括车载控制系统80中的车载软件和编程指令,其允许车辆沿着物料通道50自主移动并选择性地接合/脱离本文大体描述的部件容器44以支撑组装构建运行。在另一示例中,每个转运车辆40a接收来自本地或中心控制系统326、616的数字数据信号,该数字数据信号由车辆40a车载控制系统80处理,该车载控制系统80用于通过本文大体描述的预定移动和运行来移动和引导车辆40a。

57.应当理解,术语自主包括完全自主和半自主运行两者。在一示例中,完全自主包括车辆40a不具有车载操作员,并且在正常运行中无需人为干预或手动控制即可移动和导航。完全自主的转运车辆40a、40b、40e的示例如图5a、5b、7a和7b所示。一个或多个转运车辆40中也可以是半自动的或手动运行的。手动或半自动转运车辆40的示例在图6a、6b中示出为

40c和40d。在这些示例中,车辆40c和40d可以被配置成支撑车身70上的人类操作员来监督如上文所述的完全自主运行的车辆的自主移动和导航,或者选择性地干预和/或手动控制车辆40的某些运行或移动。或者,车辆40c和40d可以像传统叉车一样以常规方式手动运行。

58.示例性转运车辆40a、40b还包括至少两个动力轮90,在一示例中为四个轮,可旋转地连接到车身70并与致动器432接合(图18),例如由车载可充电电池448供电的电动机,以推动车辆40a沿物料通道50沿预定的路径移动。在下文进一步描述的优选示例中,车辆40a包括一种运行模式,其中车辆40a的移动被限制为沿物料通道50沿x方向64通过和在集合式存储区域20和组装区域24之间的基本直线线性移动。进一步理解,自主车辆40a、40b还可以包括移动和导航能力,以围绕位于物料通道50中的其它转运车辆40、或位于车辆40a、40b预定的行进路径中的其它物体移动和导航。

59.应当理解,替代运行或移动模式可允许车辆40a、40b像常规叉车一样全向、横向和/或协商转弯,例如,离开或远离物料通道50以进行本领域技术人员已知的维护、充电、重新编程或其它活动。在场所12未以图1所示的一般直线线性和平行方式配置的示例中,转运车辆40可操作以沿非直线或曲线路径移动以适应场所12的特定方向。

60.参考图5a和6a,示出了转运车辆40a和40c各具有第一支撑件110、110a(统称为第一支撑件110)和第二支撑件114、114a(统称为第二支撑件114)的示例。图6a中交替配置的示例车身包括驾驶室70a,用于容纳操作员(未示出)以手动控制车辆40c的一个或多个方面,例如车辆沿物料通道50的移动以及操纵第一支撑件110和第二支撑件114以接合和脱离本文所述的容器44。

61.在示例中,每个运输车辆40a、40c的第一支撑件110和第二支撑件114可以各自沿y方向140和z方向134相对于车身70独立地接合、支撑、脱离和移动位于相应的支撑件上的容器44(未示出)。支撑件在y方向140上朝向和远离货架通道56以及在z方向134上垂直的移动是通过一个或多个致动器432(例如电动和/或液压马达)进行的,致动器432与车辆车载控制系统80相通信。在该示例中,第一支撑件110和第二支撑件114都定位在相同方向以接合容器44。应当理解,无论是第一支撑件110还是第二支撑件114都可以面向相反的y方向140,以例如接合定位在位于物料通道50两侧的货架通道56中的容器4。

62.参考图5b和6b,示出了供选择的自动或手动转运车辆40b和40d(统称为车辆40b)。在示例中,车辆40b仅包括第一支撑件110a。所描述的供选择配置的转运车辆包括类似的,尽管是供选择的结构和/或配置的部件和功能,包括与车辆40a和40c描述的相同的图示编号。车辆和第一支撑件110a的结构和操作在其他方面类似于用于转运车辆40a、40c第一支撑件110的描述。应当理解,转运车辆40可以采取其它形式、尺寸、配置、功能和/或移动来沿物料通道50移动并接合、支撑、移动和脱离本文所述的容器44,以适应本领域技术人员所熟知的特定应用和性能规格。

63.参考图7a和7b,示出了转运车辆40e的替代示例。参考图7a,示例性转运车辆40e也是agv,其包括如上所述的用于转运车辆40a的自主或半自主(统称为自主)、驾驶和导航能力。在一示例中,示例性车辆40e包括车载控制系统80,包括如上所述的用于车辆40a的传感器86。在示例中,车辆40e包括底座146以及与控制系统80通信的动力轮90,如车辆40a大体描述的那样。最佳如在图7b示例中所示,第一组动力辊148形式的第一支撑件和第二组动力辊149形式的第二支撑件与底座146可旋转接合。第一组148和第二组149中的每一个都与单

独的驱动致动器432(示意性地在图18中示出),其允许第一组148和第二组149中的每一个选择性地彼此独立地旋转,如图7b所示。驱动致动器432与控制系统80通信。

64.在图7b示例中示出了转运车辆40e放置在组装区域24中,用于存放满部件容器44,例如在组装单元34的货架通道56中,以及从组装单元34中的货架通道56接收空容器44。在图7b和图15中最佳看到的示出示例中,固定的支撑托盘或货架150被放置在组装区域24或组装单元34的货架通道56中,并且包括类似的第一组和第二组动力辊,其与单独的控制系统80通信以独立地为支撑货架150的辊提供动力。

65.参考图7a和7b,示出了转运车辆40e的示例性使用和运行。在该示例中,车辆40e用于支撑并自主地将满部件容器44从集合式存储区域20转运到组装区域24的组装单元34。一旦到达组装区域24中的预定位置,通过传感器86或其它装置例如在预定的组装单元34处,在x方向64上对齐并在y方向140上直接相邻定位于支撑架150,则车辆40e可以依次或同时激活第一组辊148和第二组辊149。在该示例中,第一组辊148旋转以将满部件容器44移动到支撑托盘150上,并从支撑托盘150接收空部件容器44到第二组辊149上。在该示例中,本地或中心控制系统326可以无线地发出信号并协调或控制相应的车辆40e上的辊148、149和支撑托盘150的激活/停用,以实现预定的容器44的转运,如所解释的。

66.车辆40e的功能和使用的类似示例在集合处20中。例如,大型部件存储货架162可以包括如下文进一步描述的托架80中的动力辊。在一示例中,展示排182(图10)的最低行在货架通道56中可以包括类似于所描述的用于支撑托盘150的动力辊。车辆40e将接收满部件容器44并将空部件容器44转运到货架162中,或者转运到替代地将下文进一步描述的存储区域166或170。在一示例(未示出)中,垂直升降机或其它提升装置可用于升高和降低车辆40e或其一部分,以到达货架162中的较高行。如本领域技术人员已知的,可以使用车辆40e的其他应用、车辆结构、尺寸、配置、运动和过程。

67.参见图8和图9示出了集合式部件存储区域20的示例。存储区域20可操作地临时存储和组织部件,以便用于在组装区域24中组装至少一个产品。最佳如在图2、图8和图9示例中所示,使用大体示出的三个独立的存储区域,第一或大型部件容器区域或货架160、第二或小型部件或小型容器区域或货架166以及第三或消耗性物料存储区域170。在该示例中,第一存储区域160或第二存储区域166可以是三个区域160、166、170中的任意两个,这取决于特定的应用和性能要求。或者,只能使用存储区域160、166或170中的单个或两个(未显示)。

68.参考图2、9、10和11,大型部件或容器存储区域160的示例以大型部件存储货架162的形式示出,可用于临时存储和排列大型部件容器44a。在大容量或高容量输出组装场所12中,多个大型部件容器44a通常可用于存储较大尺寸的部件,例如,这些部件通常被安置在定制或标准化的存储货架或垫料中,例如如图11所示的汽车门板。尽管描述为存储大型部件和容器44a,但应当理解,区域160和货架162可用于尺寸较小的部件和其它物品以适应特定应用。例如,大量的小型部件,例如成百上千的机械紧固件可以包含在大型容器44a中。或者,尺寸较小的容器,例如下文描述的44b,可以存储在存储货架162中。

69.最佳在图10中可见的示例中,存储货架162包括承重框架,该承载框架包括垂直支撑和搁板,其将货架162划分为多个托架180,这些托架从位于货架通道56中的展示排182延伸并直接毗邻物料通道50,如图8和10所示。在示例货架162中,每个托架180包括宽度184和

高度,其足以使大型部件容器44a和至少一部分转运车辆40通过,以便进入和通过使得转运车辆40的第一支撑件110和第二支撑件114可以接合和脱离部件容器44a。

70.在转运车辆40是自主的示例中,位于转运车辆40上的一个或多个传感器86(与车辆控制系统80通信),和/或本地或中心场所控制系统326、616可用于定位转运车辆40并与存储货架162对齐。在示例中,自主转运车辆40a被移动并定位与具有预定满部件容器162(预定组装单元34中组装运行所需)的预定托架180对齐。预定的满容器44a被定位在货架162的展示排182和货架通道56中,准备通过对齐的转运车辆40a从货架162中接合和移出。其他车辆40a或附加传感器或设备来辅助和/或确认对齐或接合可以如本领域技术人员已知的那样使用。尽管描述使用自主转运车辆40a,但应当理解,所描述的其它转运车辆40b-40e,以及用于移动容器的其它agv和手动装置,可以同样以本领域技术人员已知的所描述方式使用。

71.最佳如图10所示,大型部件容器货架162的一示例包括第一区域200(前两排垂直托架180),用于存储和排列满部件容器44a、204,其可选择性地沿y方向140向展示排182和货架通道56移动。示例性货架162还包括第二区域210(图10中所示的第三垂直行),用于存储和排列空的或耗尽的部件容器44a、214,其可沿y方向远离展示排182和货架通道56朝向出口行216,大体如图10所示。在存储货架162的一示例中,出口行216临时容纳或排列空部件容器44a,以便从货架162中移除,如下文进一步描述。使用存储货架162以及第一区域200和第二区域210,提供了高效有序的区域来临时存储要依次转运到组装区域24的满部件容器44a、204并有效地收集、临时存储和排列空部件容器44a、214以在场所的另一区域补充部件,或运回供应商以补充部件。

72.在系统和方法10的一示例中,存储货架162(安装在货架或托架180上的设备)被包括以便于大型部件容器44a在存储货架162内的移动,例如朝向货架通道56/展示排182或出口行216。例如,怠速辊或动力辊(未示出)可用于沿相应的y方向140移动相应的容器44a(满204或空214)。在一示例中,传感器84、426与示例性货架供电辊和本地或中心控制系统326、616通信,可用于监测和选择性地在货架162内移动容器44a、204、214,以方便在货架162内存储、排列和移除容器44a,例如,将满容器204放置在展示所述的通道182/货架通道56中。

73.在示例中,满部件容器44a、204被转运车辆40选择性地从货架通道56中的展示排182中移除。如图8示例中大体示出的,空部件容器44a、214由第二转运车辆224在物料线50对面从储物货架162的后侧的储物架162的出口行216中移除,以便不中断将部件交付到组装区域24以支撑组装运行。第二转运车辆224可以是与所述转运车辆40a-e相同的结构,或者可以替代地是常规叉车或本领域技术人员已知的其它手动、自动或自主升降装置。

74.参见图4,示出了转运车辆40的示例性使用,其是具有第一支撑件110和第二支撑件114的形式(转运车辆40a、c和e)。在示例中,在定位于存储货架162处的一个运行或循环中,转运车辆40a可以首先接合并从存储货架162的第一区域200、货架通道56的展示排182中移除满的大型部件容器44a、204,并且移动/索引以及几乎立即将空的大型部件容器44a、214存放在存储货架162的第二区域210、货架通道56中的展示排182中。或者,两个满部件容器44a、204可以在一个循环中接合或两个空部件容器44a、214返回到存储货架162。与仅具有单个第一支撑件110的转运车辆(图5b和6b)相比,这导致更高的效率和吞吐量。在一示例(未示出)中,空容器44a、214可以在货架162的另一区域处被存放到货架162中,例如直接进

入出口行216、或其它区域20的存储区域。

75.图4和12a、12b和12c示出了示例性序列,其中转运车辆40a从存储货架162拾取或接合满部件容器44a、204,将满部件容器44a固定并运输到组装区域24,并将空部件容器44a、214从组装区域24移回存储货架162以存放到存储货架162中。替代地如上所述,在存储货架162上几乎同时发生满部件容器44a、204的接合和空部件容器44a、214的落下/存放。或者,满部件容器44a、204可以以类似的方式从组装区域24的货架通道中落下/存放,而空部件容器44a、214可以以类似的方式从组装区域24的货架通道56接合/取出。

76.在图4和图12a所示的示例中,转运车辆40自身运输从存储货架162取回的满容器44a、204。在一示例中,当检测到或确定在组装区域24中,更特别地在某个组装单元34中,部件(或部件容器44a)几乎耗尽并且需要在某个部件单元34中重新存储该部件时,则由本地和/或中心控制系统326、616启动该连续事件。这种检测或确定是否需要在某个组装单元34中补充某个部件,可以通过位于组装单元34中的传感器(未示出)进行,定量监控构件进度中使用的部件的使用或数量,由人类操作员手动观察或通过视觉监测进行观察,例如通过摄像机或视频成像设备,通过预定的时间段,和/或本领域技术人员已知的其它方式或过程。

77.在示例中,示例性车辆40a被自主移动、定位和对齐在组装区域24的预定组装单元34处,该处需要补充满部件容器44a、204,以支撑组装单元34中的组装运行。在示例中,耗尽的空容器44a、214定位在组装单元34中。在图12a所示的示例中,转运车辆40a的第二支撑件114用于接合货架通道56中的空容器44a、214,并将空容器44a、214板上固定在转运车辆40a上。如图4和图12c所示,然后,带有板上满容器44a、204和空容器44a和214的转运车辆40a自动索引或沿x方向64向下游移动,以定位和对齐第一支撑件110和满容器44、204,以替换刚刚拆下的空容器44、214。转运车辆40a将满容器44a、204转运并存放到组装单元34中的货架通道56中。转运车辆40a然后沿物料通道50返回存储货架162,以将空容器44a、214存放在存储货架162的第二区域210和货架通道56中、或在集合式存储区域20中的其它预定区域,如上所述。

78.在一示例中,转运车辆40a随后将接收指令,例如控制器80、326、616,从存储货架162中索引、定位、对齐、并用第一支撑件110拾取另一个的满容器44a、204,以大体描述的用于交付到需要重新补货该部件的单元的组装区域的方式。尽管描述用于自主车辆40a,但具有第一支撑件110和第二支撑件114的车辆40c和40e可以同样用于所描述的动作和运行。

79.在使用单个第一支撑件110的运输车辆的情况下,例如车辆40b或40d,第二或配套的单个支撑装置40b、40d可以与满容器44a、204或空的容器44a、214以协调、串联的方式移动,并在存储架162或组装区24中取出或存放满或空的容器,如大致所述。使用所描述的设备和工艺提供了更高效、几乎连续或不间断的部件供应,以支撑组装运行。它还规定了从组装区域24中有效移除和物流处理空容器44a、214。

80.应当理解,用于支撑、监控和移动容器44a的替代存储货架结构162、尺寸、配置、方向、组件、特征、自动化装置,以及适合本领域技术人员已知的特定应用和性能要求的功能,都可以使用。作为替代示例,存储货架162可以被配置成以不同于描述和示出的方式将满容器44a、204与空容器44a、214分开。在一示例中,位于货架162旁边的单独货架(未示出)可以专门用于接收空容器44a、214,而货架162可以专门用于装满容器204。

81.参考图2、13和14a、b,示出了集合式存储区域20的示例,其包括小型部件容器、小型部件和/或散装部件、存储区域166(统称为小型部件容器区域)。在该示例中,小型部件容器区域166位于大型部件容器区域160的下游和组装区域24的上游。在示例中,区域166对于通常较小的部件或子部件246是有用的,比起存储在大型部件容器区域160中的部件,较小的部件或子部件246不具有定制或专用的存储货架或垫料44a。在示例中,这些较小的部件246可以以尺寸小或较小的容器44b(可能仍然相对较大的尺寸)被运送到场所12中,并且包括例如松散地放置在其中的许多较小型部件246。如在图13示例中最佳看到的,多个小型部件容器44b可以沿y方向140放置在远离货架通道56的位置。在一示例中,小型部件容器44b可以由如上所述的第二转运车辆224定位在区域166中。其它装置或车辆,例如托盘千斤顶或手推车,可以使用本领域技术人员所熟知的。

82.参考图13和14a的小型部件容器存储区域166的示例,多个部件容器44可包括多个转运托盘244,用于接收部件246,并相对于托盘244定位和定向部件246。在示例中,每个转运托盘244包括刚性框架250和用于支撑部件246的基部支撑面254。在系统10的一示例中,一个或更多个、或多个转运托盘244被放置在货架通道56中,直接与物料通道50相邻,通过如上所述的转运车辆40进行延伸或接合联通。

83.在一示例中,基部支撑面254包括精确安装网格的几何尺寸网格图案孔260,例如在x和y几何尺寸或方向上间隔每100毫米(mm)的孔,横跨表面。在一示例中,一个或多个夹具或其它工具264被安装在选定的安装网格孔中,提供部件246相对于托盘244的准确和精确定位。在将托盘244定位在组装单元34中的准确和精确位置时,可编程机器人和/或其他自动化设备可以接合部件246并将其快速移动到组装单元34中进行处理,例如将定位的部件焊接到逐步组装的车辆或其他产品上。用于转运托盘244的其它配置、部件、形状、尺寸、表面和部件定位装置以适应特定应用和本领域技术人员已知的部件可以使用。可以使用托盘244以外的部件支撑和保持装置。在未示出的一示例中,小型部件容器44b可以定位在存储区域166货架通道166中,并被接合、运输和存放在组装区域24中,以支撑用于存储货架162和大型部件容器44a的组装运行。

84.返回参考图13示例,人类操作员268可以从小型容器44b中移除部件246并将部件246定位到托盘244的预定位置,以便由如上所述的组装单元34使用。在替代示例(未示出)中,自动化设备,例如可编程机器人和相关的末端致动器,可用于将部件246从小型部件容器44b转运到托盘244。也可使用其它装置和方法将部件246从小型部件容器44b转运到转运托盘244,以适应本领域技术人员已知的特定应用和性能要求。或者,存储有部件246的托盘244可以在供应商处预组装并运输到场所中以如上所述使用。进一步理解,任何转运车辆40a-40e都可以用于以所描述的方式接合、运输和存放容器44b或托盘244。

85.参考图13示例,示出了集合式存储区域20的示例,包括或由消耗性物料存储区域170组成。在该示例中,消耗性物料区域170位于小型部件容器区域166的下游和组装区域24的上游。在示例中,上面讨论的消耗性物料284形式的部件,例如散装紧固件、润滑剂、密封剂和其它直接用于组装运行的物料,或由设备间接用于组装运行的物料,可以沿y方向间隔于货架通道56暂时存储,然后定位并排列在存储区域170的货架通道56中,如所描述的用于区域166。这些部件284可以被运送到场所12仓库区域16的容器44中,例如包括例如在常规托盘或其它支撑装置上,并且通过第二运输装置244或其它如上所述的装置运输到区域170

中。

86.在一示例中,人类操作员268将满容器的消耗性物料284转运到货架通道56中的预定位置,以便于由转运车辆40进行接合。可选地,第二转运车辆224或诸如机器人或升降机的自动化设备,将消耗性物料284放置在货架通道56中,以等待由转运车辆40根据预定的组装或构件进度进行接合。在另一示例中,消耗性物料284被定位在转运托盘244上,转运托盘244定位在货架通道56中,如大体描述的用于区域166。

87.在系统10的一示例中,位于货架通道56中的小型部件246和/或消耗性物料284被转运车辆40选择性地接合,其方式与描述的用于大型部件容器44a相似,并根据预定的组装进度和组装区域24的补货需求,转运到组装区域24,如下文进一步描述。应当理解,区域166、170和/或物料246、284的其它配置、尺寸、位置和物流方向或组织,可用于适合本领域技术人员已知的特定应用和性能规格。应当理解,任何存储区域160、166和/或170单独地和/或与其它存储区域160、166或170中的一个或两个组合一起使用,可以与转运载体40a-40e中的一个和/或组合一起使用,以适应本领域技术人员已知的特定应用和性能要求。

88.参考图2、3、15和16,示例性系统10包括组装区域24,组装区域24具有一条或多条组装线26(图1中显示了九条),以及如上所述顺序定位的组装单元34(图2、15和图16中显示了一条组装线和两个组装单元34a、34b)。在示例组装区域24中,组装区域货架通道56延伸进入组装区域24的至少一部分,并且在所示出的示例中,如所示地延伸进入整个组装区域24。在一示例中,货架通道56基本上以直线对齐的方式从集合式存储区域20延伸穿过组装区域24,如图3中通常所示和最佳地看到。在一示例中,货架通道56是连续的。在替代示例中(未示出),组装区域24中的货架通道56不连续,和/或未直线对齐于集合式存储区域20中的货架通道56。在组装区域24中描述和示出的示例中,货架通道56直接位于与物料通道50相邻并平行的位置,并且进一步相邻于每个组装单元34放置,或与每个组装单元34连通,如图15和16所示。组装区域24中货架通道56的其它位置、位置和/或方向可用于适合本领域技术人员已知的应用和性能规格。

89.如在图15和16中最佳看到的,在组装场所12和系统10的一示例中,每条组装线26包括通过一个或多个、至少两个或替代地多个组装单元34延伸的输送或组装线30的行进路径。在组装线行程路径30的一示例中,组装托盘304被顺序定位并沿组装行进路径30移动。自动组装托盘系统的一个示例是分配给本受让人并在美国专利6,966,427中描述的versapallet系统,其通过引用并入本文。在一示例中,每个组装托盘304支撑由下述自动化设备顺序和渐进地组装的产品。在一示例中,至少一种产品是白车身结构的车辆。在一示例中,至少一个产品是第一产品和第二产品,该第二产品不同于第一产品。在一示例中,第一产品是第一车辆型号,第二产品是第二车辆型号。

90.应当理解,可以使用替代组装单元34和自动化设备以外的组装托盘。例如,可以使用高架输送装置,例如转让给本受让人的美国专利号6799673、6564440、6719122和7108189中描述的和组装系统,并通过引用并入本文。可以使用本领域技术人员已知的其它组装线输送装置和系统。

91.在如图15和图16所示的示例组装单元34a、34b中,每个组装单元34、a、34b包括自动组装系统310,包括多个自动化、可编程的多轴机器人314沿或平行于组装行进路径30定位,如大体上所示。这些机器人314可以悬挂和/或地板安装。机器人314与控制柜320通信,

控制柜320与本地和/或集中控制系统326、616通信,包括图18中所示的一个或多个部件,并在下文进一步描述。自动组装系统310和控制系统326、616包括存储在存储器中的编程,以支撑预定的组装构建运行序列,例如至少一个产品,或者交替地用于多个不同的产品,并且控制和移动机器人314和其他自动化组装设备,以执行预定的组装构建运行。

92.在示例性组装单元34a、34b中,脚手架式结构330,其包括用于支撑机器人314和控制柜320的支撑面334,被普遍示出使用。所示结构330和机器人的一示例描述于转让给本受让人的美国专利号8201723中,并通过引用并入本文。在一示例中,支撑表面334可以进一步支撑可移动支撑面或技术托盘328,其包括用于支撑组装运行的预定设备,例如消耗性物料。描述的一个示例是在分配给本受让人的美国专利号10,131,388中通过引用并入本文。

93.在图15所示的示例组装区域24中,消耗性物料站350位于两个组装单元34之间。在示例中,高架货架通道56a位于地板上方,并且与组装区域货架通道56(如上所述普遍在场所的地板水平上)在横向y方向140上对齐。在一示例(未示出)中,消耗性物料站350相邻组装单元34a或34b的至少一个放置。消耗性物料站350可操作以提供消耗性物料,例如,通过组装单元34a和/或34b中的组装设备间接支撑组装运行。例如,其中组装单元34通过带有粘合剂施加器末端致动器的机器人314来施加粘合剂的珠(bead)来执行连接操作,消耗性物料站350在组装单元附近提供预先备好的消耗性物料供应,以提供粘合剂的连续补货以支撑组装运行。

94.在示例消耗性物料站350中,转运车辆40以前文所述方式递送物料284的容器44以存放在货架通道56a中。空容器44的消耗性物料284的移除由如前文所述的转运车辆40实施。

95.应当理解,消耗性物料站350可以相对于组装单元34和组装区域24采取替代的结构、位置、配置和方向,以适应特定的应用和性能要求。例如,消耗性物料站350可以定位在各条组装线26的上游端或下游端(未示出),或者组装线26的选定区域。在另一示例中(未示出),站350可以定位在组装区域24之外。应当理解,组装区域24和系统10可以不包括消耗性物料站350。

96.在图15和16示例中,一个或多个组装单元34a、34b还可以包括转运机器人装置370,其包括一个或更多个、或多个转运机器人314a(示出一个),转运机器人314a沿y方向140横向定位,并且沿x方向64在组装区域货架通道56和组装行进路径30之间延伸。在一示例中,转运机器人314a可以从位于组装区域货架通道56中的部件容器44a、44b或托盘244中移除部件,以便在另一设备上放置和定向,例如固定夹具或托盘244a,其直接位于自动组装系统310和/或组装路径30的行进路径内并处于组装机器人314的通信范围。在一示例中,转运机器人装置370,转运机器人314a被定位在移动底座上(未示出),例如传送器或自动导引车(agv),其沿x方向64移动转运机器人314a以选择性地与下一个预定部件容器44a、b或托盘244对齐,从而接合、操纵和从容器44a、44b或托盘244转运部件到上述夹具或托盘244a上,直接相邻于组装路径30的行进路径。

97.应当理解,转运机器人314a可以将接合的部件从容器44a、44b和/或托盘244直接转运到自动组装装置310和/或组装行进路径30中,以例如将部件焊接到逐步构建的车辆或沿着组装行进路径30行进的至少一个产品上。在替代示例中,转运机器人314a可以接合部件并在其3维坐标空间(x,y,z)中定位,并且组装机器人314可以直接接合部件并将部件转

运到组装行进路径30中进行处理。应当理解,转运机器人314a和/或传送装置或区域370以外的设备可以使用替代设备和/或装置,和/或采取描述以外的其他配置、位置和操作,以适应特定的应用和性能要求。

98.在替代示例(未示出)中,组装区域货架通道56直接位于自动组装系统310中的组装机器人314附近,或交通联系或触手可及。在该示例中,组装机器人314可以铰接、接合和将部件从容器44a、44b和/或托盘244直接转运到自动组装系统310和/或组装行进路径30中,用于直接组装处理,而无需转运区域370或转运机器人314a。应当理解,上述任何单个设备、装置和/或过程可以与其它单独描述的设备、装置和/或过程组合使用或选择,以适应本领域技术人员已知的组装区域24或场所的特定应用和性能规格。

99.在示例性系统和方法10中,支撑有已接合的满部件容器44的一个或更多个、或多个转运车辆40选择性地沿着物料通道50移动到组装区域24中,最佳如图15和16所示。部件容器44(示出44a、44b)根据组装单元34的运行选择性地定位在组装区域24中。例如,如在图16中最佳看到的那样,满大型部件组装容器44a由如上所述的转运车辆40定位到组装单元34b货架通道56中。如在图15中最佳看到的,支撑有部件246的满转运托盘244类似地定位到如上所述的转运车辆40的组装单元34a货架通道56中。如上所述,消耗性组装物料284被定位到消耗性物料站350货架通道56a中。应当理解,部件容器44a、b和托盘244可以放置在组装区域24中货架通道56以外的不同位置,以适应本领域技术人员已知的特定应用和性能要求。

100.在系统10示例中,根据车载部件容器44、托盘244或消耗性物料284,转运车辆40在到达组装区域24中的预定目的地或位置时,在y方向140上延伸第一支撑件110或第二支撑件114,以将部件容器44、托盘244或消耗性物料284定位到货架通道56、56a中,然后将其分离以将其存放在货架通道56或56a中。在一示例中,其中转运车辆40包括第一支撑件110和第二支撑件114(例如图5a、6a和7a),满部件容器44和托盘244或消耗性物料284可以放置在货架通道56、56a中,并且空部件容器44、托盘244或消耗性物料284可以在前述转运车辆40的一次访问或循环中从组装区域24中移除。如前所述,这种访问或循环也可以发生在集合式区域20中。

101.这些所描述的设备和过程大大提高了转运车辆40、集合式存储区域20、组装区域24和系统10的整体效率和吞吐量。物料通道50和转运车辆40、货架通道56、56a和行人通道60的设计和利用还减少了支撑大批量组装运行所需的占地面积或场所占地面积,同时提高了效率和单元组装或吞吐量。系统10通过使用自主转运车辆40与自动组装装置和系统310的组合,进一步提供了高度的自动化。

102.尽管上述描述的系统10示例已经描述了用于示例性目的和方便的组装区域24包括单条组装线26,但应当理解,组装区域24可以包括至少一条组装线26,或者多条组装线26。在图1所示的示例中,系统10的组装区域24包括多条组装线26(未示出),每条组装线包括多个组装单元34。在该示例中,所有多条组装线26都定向为在x方向64上基本直线地延伸,并且彼此基本上平行。在示例中,每条组装线26包括如上所述的专用组装线货架通道56(或组装区域货架通道),并且最佳在图3、15和16中看到。

103.在图1示例中,每条组装线26还包括专用(或分配的)集合式存储区域20,其具有的存储区域货架通道56与前文所述的组装区域货架通道56对齐。在一示例中,专用存储区域

20将仅包括用于特定组装线26的部件。如上所述,存储区域20可以包括区域160、166和/或170中的一个或多个或全部。在示例中,当使用多条组装线26时,专用物料通道50用于直接位于如上所述的货架通道附近的每条组装线26。在一示例中,也可以使用专用的人行通道60。在示例中,对于每条组装线物料通道50,多个转运车辆40中的至少一个,或多个转运车辆40中的多个,在各自的专用存储区域20和相应的组装区域24或组装线26之间往复移动,以接合、转运和脱离部件容器44,如上述示例所述。

104.在图1的替代示例(未示出)中,一个物料通道50和转运车辆40可以在两条相邻定位的组装线之间“共享”,而不是使两个专用物料通道50(每条组装线26一个)和转运车40用于每个物料通道50。在该示例中,转运车辆40选择性地接合并将部件转运到选定的共享组装线26,以支撑根据构件进度在相应的组装线26中组装至少一个产品。在该示例中,单个集合式存储区域20也可以以类似的方式在两条组装线26之间“共享”(相对于每条组装线26的专用存储区域20)。系统10的其它配置可用于适应本领域技术人员已知的应用或性能规格。

105.参见图17,系统和方法10的示例包括视觉检测安全系统390。在示例中,安全系统390被定位在组装区域24中,例如备用组装区域24a和组装单元34c,如图所示。在该示例中,一个或更多个、或多个传感器394用于识别预定的检测区域,例如第一区域400、第二区域404和第三区域408,大体如图17所示。传感器394、428与本地或集中控制系统326、616(包括图18所示和一般描述的部件)通信。如上所述,本地或中心控制系统326、616也与组装区域24的自动化设备通信,例如车辆40、机器人314、314a和自动组装系统310。

106.在安全系统390的一示例中,第一区域400限定了在其中检测移动物体的区域,例如人类操作员或设备的其它零件,例如转运车辆40,不会改变组装区域24中的操作。在使用图15和图16的一示例中,第一区域400可以包括视野或覆盖行人通道60,此处例如人类操作员(未示出)能够移动,并监督在集合式存储区域20和组装区域24中的操作。在替代示例中,第一区域400可以替代地或也包括如上所述的移动车辆40移动所在的物料通道50。

107.在图15、16和17示例中,由传感器394检测第二区域404中的移动或未经授权的物体可以触发警报和/或改变部件单元34或区域24中的部件运行。在一示例中,第二区域404可以包括视野或覆盖物料通道50。在一示例中,如果在物料通道50中检测到未经授权的物体或人类操作员(未示出),则自动化设备例如转运车辆40、高速组装机器人314/314a和/或自动组装系统310的移动速度可由控制系统326、616自动降低,以防止高速撞击检测到的未授权物体。或者,在第二区域404中检测到未经授权的物体可以立即停止组装单元34c和/或组装区域24a中的所有受控自动化设备40、314、314a、310的所有移动和/或运行。在替代示例中,第二区域404可以交替地或也包括或覆盖货架通道56。

108.在图15、16和17示例中,由传感器394检测第三区域406中未经授权的物体可以发出严重或高级别警报的信号,并开始立即停止组装单元34c或组装区域24a中的所有自动化运行,直到警报被调查和解决/清除。在一示例中,第三区域406可以包括物料通道50、货架通道56和/或货架通道56和组装行进路径30之间沿y方向140的区域。应当理解,由传感器394的视场或覆盖的区域可以包括一个或多个上述通道或区域,或替代或附加区域,以适应如本领域技术人员所知的特定应用和/或场所安全要求。

109.在系统390的一示例中,传感器394、428可以是激光、超声波、红外或可操作以检测传感器394的视野或覆盖区域内所选物体或物体的移动中的一个或多个。其他设备,例如摄

像机或其他图像捕获设备可用于检测相应区域内设备或其他物体的存在或未经授权的移动。在一示例中,系统390和/或传感器394、428可以检测和区分授权设备或物品,以及各自区域中未经授权的设备或物品。例如,具有覆盖物料通道50的视野的传感器394可以运行以区域分在正常运行下允许在物料通道50中移动的转运车辆40与在正常运行下不允许在物料通道50中移动的人类操作员(未示出)。这同样可用于货架通道56和自动组装系统310。备用设备(未显示),例如射频识别(rfid)标签或其他设备,可以固定在通常允许位于区域中的物体上,这些物体不会触发或提醒相应区域中的警报,并且在检测到时不会减慢或停止运行。例如,容器44、托盘244或机器人314、314a在货架通道56中的移动不会触发警报或警报以减慢或停止组装单元34c或组装区域24a中的运行。系统390也可以以类似的方式在集合式存储区域20中使用。其它系统390、传感器394、设备、控制系统和/或运行,用于与所描述的系统10组合用作视觉安全系统,可以按照本领域技术人员所熟知的方式使用。

110.参见图18,示出了转运车辆40控制系统80、本地控制系统326和/或中心控制系统616的示例(除非另有说明,统称为本地控制系统326)。控制系统326包括一个计算设备或多个协同工作的计算设备。示例性控制系统计算设备包括公共硬件部件,包括但不限于中心处理单元(cpu)420、数据记忆存储装置424、一个或多个控制器(包括但不限于可编程逻辑控制器(plc))436、输入/输出设备440、用于发送和接收硬连线或无线数据信号的发射器和接收器444、致动器432(例如电动机)和传感器86、428。这些硬件部件在数据信号中相互通信,或者通过硬线连接或无线通信协议,通过总线450或其它合适的硬件。其它硬件部件,包括附加的输入和输出设备440,以适应本领域技术人员已知的特定应用和性能规格。输入设备的示例包括但不限于触摸敏感显示设备、键盘成像设备以及响应于用户交互而生成计算机可解释信号的其它设备。输出设备的示例包括但不限于显示屏、扬声器、警报灯和其它音频或视觉可感知设备。控制系统326由电源406供电,例如由组装场所12提供的可再充电电池或常规电力。

111.示例性处理器420可以是任何类型的设备,其能够处理、计算或运行当前已知的或将来可能开发的信息,包括但不限于数字信息。处理器的一个示例是传统的中心处理器(cpu)。

112.示例性数据存储设备424可以包括存储信息(包括但不限于数字信息)以供处理器420立即或将来使用的设备。记忆存储装置的示例包括随机存取存储器(ram)或只读存储器(rom)设备中的一个或两个。记忆存储装置可以存储信息,例如可由处理器420执行的程序指令和由处理器420存储并由处理器420调用或检索的数据。此外,用于计算设备和其它应用程序的运行系统的一部分可以存储在数据存储设备424中。存储设备424的非限制性存储器示例包括硬盘驱动器或固态驱动器。或者,存储信息的一部分可以存储在云中(远程存储设备或数据中心),并通过无线协议有选择地检索。

113.在系统10的一示例中,控制系统326包括合适的软件运行系统和预编程软件,以执行本文描述的系统10的预定动作、功能或运行。运行系统和软件可以存储在数据记忆存储设备424中,并由处理器420通过控制器436和致动器432进行处理和执行。

114.在一示例中,系统10或其部件,例如转运车辆40,可以通过从本地或中心控制系统326、616或其它本地或中心控制系统实时无线传输的数据信号来接收运行指令和命令。可以在场所12中使用的通信网络的示例可能包括但不限于大面积网络(lan)或校园区域网络

(can)。可与系统10一起使用的无线通信网络、系统和协议的示例包括用于基于ieee标准802.11(也称为wi-fi)的通信的无线路由器。可以使用其他无线通信协议,例如蓝牙。用于通信的其他有线通信系统和部件可以基于ieee标准802.3(也称为以太网),可以在某些应用中使用。可以使用本领域技术人员已知的其它形式的通信网络、有线和无线通信协议、系统和设备。

115.上述转运车辆40的自主或自动驾驶运行模式可以通过使用一个或多个传感器86、428车载设备40a、b、e来实现,例如,全向激光雷达(光成像、检测和测距)、转运车辆40对接收到的传感器数据的车载处理,以及通过车载控制系统80和致动器432车载执行命令,以沿着行进路径导航和移动车辆40。可以使用传感器86、428和位置监测和导航系统的其它类型和形式,包括但不限于全球定位卫星(gps)系统、三角定位装置、超声波传感器、激光传感器系统、雷达、接近传感器和/或本领域技术人员已知的视觉成像设备或系统。如前所述,用于移动和引导每个车辆40的指令和命令可以交替地或组合地由各个车辆40从本地和/或中心控制系统326、616接收,以便由相应的车辆40控制系统80执行。

116.如上所述和示出,控制系统326还与集合式存储区域20和/或组装区域24中的自动化设备通信。例如,传感器和致动器可以被激活和控制以移动或排列在货架162货架通道56中的容器44,以及控制和移动机器人314、314a和自动组装系统310的输送装置,以依次移动渐进组装的车辆或至少一种产品通过组装区域24。

117.参见图19,示出了用于组装物料物流500的方法的示例。在一示例方法中,步骤510包括在集合式存储区域20中存储包含至少一个部件的多个部件容器44。如上所述,示例性集合式存储区域20包括大型部件容器区域160、小型容器部件区域166和消耗性组装物料区域170,以临时存储和组织用于协助组装运行的部件和相关容器44。如上所述,容器部件可包括44a、44b、转运托盘244和常规托盘(用于消耗性物料)或可操作以支撑和协助容器或部件的转运的其它装置或结构。

118.在替代和可选步骤515中,来自小组装区域166的部件和/或子部件426可以从容器44a或44b转运到托盘244,如上所述。

119.在一示例步骤520中,选定的部件容器44被选择性地定位并排列在集合式存储区域20中,在直接紧邻物料通道50的货架通道56中,如上所述。应当理解,容器可以放置在本文描述和示出的货架通道56之外或不同的位置。

120.示例性步骤530包括沿相邻于预定货架通道56(包括排列的容器44)的物料通道50,定位转运车辆40。

121.示例性步骤540包括通过转运车辆40接合多个满容器44、204中选定的一个。在一示例中,转运车辆40在y方向140上将第一支撑件110或第二支撑件114延伸至货架通道56中,以接合并固定到车辆40上预定的、定位的、排列的、并对齐的满部件容器44、204。在转运车辆40包括第一支撑件110和第二支撑件114的一示例中,在转运车辆40接合满部件容器44、204之前或之后,立即将空的/耗尽的部件容器44、208放置在部件存储区域20中。如前所述,使用具有第一支撑件110和第二支撑件114的车辆40允许同一车辆40接合满或空的容器,沿着物料通道50的x方向快速索引,并将其他空容器或满容器分离并存放到货架通道56的存储货架162中,或者替代地在组装区域24货架通道56,如上所述。在替代示例中,转运车辆40仅包括第一支撑件110、第二转运车辆40或伴有转运车辆40可以接合或存放其他满或

空容器存放在适当的货架通道56中。

122.示例性步骤550包括将接合的满部件容器44、204从集合式存储区域20运输到组装区域24(或替代地将空容器44、214从组装区域24运输到集合式存储区域20)。在一示例中,转运车辆40仅沿物料通道50沿如上所述的x方向64移动。

123.示例性步骤560包括将满部件容器存放在组装区域24的货架通道56中(或替代地将空容器存放在存储货架162的货架通道56中),如上所述。在一示例中,运输装置40沿y方向140将第一或第二支撑件延伸至货架通道56。

124.在示例性和可选步骤565中,其中转运车辆40包括第一支撑件110和第二支撑件114,转运车辆40在返回集合式存储区域20之前,还可以拾取/接合位于组装区域24中的空/耗尽的部件容器44,从而上述大致描述的方式接合另一满部件容器44,204。在替代示例中,转运车辆40仅包括第一支撑件110,第二或同伴转运车辆40可以在组装区域24货架通道56中接合空容器214,协调地将空容器运输到集合式存储区域20,并将空容器存放在如上所述存储货架162的货架通道56中。

125.尽管方法500被描述为将满容器从存储区域20的货架162接合、运输和分离到组装区域24,但应当理解,该方法500同样用于以类似的方式将满容器从存储区域166和/或170转运到组装区域24。进一步理解,方法500同样用于以类似的方式将空容器从组装区域24接合、转运和存放到集合式存储区域20,包括每个区域160、166和170。

126.在图19中示出的示例性步骤570中,并且如图16所见和描述的那样,部件从放置在组装区域24货架通道56中的容器44a、44b或托盘244中移除,并且要么被转运到直接位于组装行进路径30附近的托盘244a,要么直接进入自动组装系统310和/或行组装行进路径30用于组装操作,大致如上文所述。在部件首先被转运到托盘244a时,组装机器人314选择性地接合位于托盘244a上的部件,并将它们转运到自动组装系统310和/或组装行进路径30中使用。如上所述,一个或更多个、或多个机器人314a、314可用于将部件从货架通道56转运到自动组装系统310和/或组装行进路径30中使用。

127.示例性方法500可以包括附加步骤、移除步骤和/或顺序或次序不同于所描述和示出的步骤,以影响系统10的装置和方法,如本领域技术人员已知的。

128.参考图20和图21,示出了在系统和方法10中有用的组装物流监控方法600的示例。在示例系统和方法600中,场所12系统10的上述物流装置和操作,包括在组装区域24中的组装操作,是完全自动化的或基本上自动化的。

129.通过使用上述和下文简要描述的多个传感器428和监测装置,部件容器44的位置和移动、存储区域20中的部件的存储和/或库存,和/或区域24中的组装运行,被连续地或周期性地监测并将数据传输到下文描述的中心控制中心。通过对物流数据的监测、收集和分析,可以查看和监测场所12和系统10的实时视觉和分析模型,以检测系统10和所有子系统,例如集合式存储区域20、转运车辆40、组装区域24是否在预定参数内运行。系统和方法600可以在上述物流运行的一个或多个或每个方面实现,从装卸平台16中的部件入口、到集合式存储区域20中的存储和移动、在存储区域20和组装区域24之间转运,以及在组装区域24中进行组装运行。

130.参考图20,场所12的示例包括上述系统10,包括装卸平台16、集合式存储区域20和组装区域24。上面描述了示例性组装区域24,其包括一条或更多条、或多条组装线26。在系

统600的一示例中,场所12包括中心控制中心616,包括物流和组装监控和模拟系统以及设备620。系统620可以包括允许对自动化工业设备和过程进行详细监控和分析的市售产品制造和/或组装模拟软件程序。

131.如图21所示,每个集合式存储区域20和组装区域24(仅示出一条组装线26)可以包括一个或多个本地控制和监控设备326(示出三个)。上面描述了用于控制系统80、326的部件、硬件、运行系统和软件,如图18所示。本地控制设备326在如上所述的数据信号通信、无线和/或硬连线中,与多个传感器和监控设备(未示出)连接和/或监控上述自动化设备,例如在存储货架162、转运车辆40、机器人314、314a和/或自动组装系统310中的传感器和致动器。应当理解,本地控制设备326可以与系统10中的附加或替代传感器或自动化设备通信。

132.传感器428和监测设备的示例可以包括电子、物理、位置、可视成像摄像机和视频设备,以及其它传感器和设备,以检测和/或监测预定条件的自动化设备并将信号数据传输给本地326或中心控制中心616进行分析和监测。其它传感器和监测设备用于检测位置和物理移动、时间和/或其它度量,以适应本领域技术人员已知的特定自动化设备和组装过程。

133.在示例性系统和方法600中,由传感器和/或本地控制设备326收集的物流信号数据传输到中心控制中心616。控制中心616和监控系统620可以包括图18中描述和说明的一个或多个设备、硬件、运行系统和软件。监测或模拟系统620的一个示例可以包括计算机和可视监测器,用于可视地显示物流运行的一个或多个方面以及从系统10的运行接收的数据。在示例系统600中,可以直观地监测和分析场所12的物流和组装运行,并进行计算,以监测物流和/或组装运行是否在存储在存储设备424中的预定参数内执行(示意性地在图18中示出)。在一示例中,可以生成和/或模拟系统10或整个场所12的一个或多个运行的虚拟数字模型,以便根据为系统10建立的预定效率和性能标准/目标实时监控过程和设备。

134.在图20所示的系统600的一示例中,控制中心616中前文描述的一个或多个监测和/或模拟活动可以在场外/远距离场所640中进行。此外,本地或中心控制设备326和/或616可以与场外/远程云数据中心646(其与场外设施640通信)通信。其它计算中心和通信设备和系统适合本领域技术人员已知的应用,也可以使用。

135.应当理解,系统和方法600可以包括附加的或替代的装置,以及附加的或替代的方法步骤,或步骤以不同的顺序或顺序在时间上,以适应本领域技术人员已知的特定应用和性能要求。

136.虽然已经结合某些实施例对本发明进行了描述,但应当理解,本发明不限于所公开的实施例,相反,旨在涵盖所附权利要求范围内包括的各种修改和等效安排,其范围应被赋予最广泛的解释,以便包括法律允许的所有此类修改和等效结构。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。