1.本发明涉及不锈钢力学性能测试技术领域,具体涉及一种含铜不锈钢薄板的应变分布测试方法。

背景技术:

2.含铜不锈钢是指在现有不锈钢中添加适量具有抗菌功能的铜元素,并辅以能促进抗菌富铜相均匀析出的热处理工艺制备而成,在与环境接触过程中微量释放铜离子从而实现抗菌功能的一类不锈钢新材料。该材料兼具结构和抗菌功能的材料:具有高塑韧性、耐腐蚀性的不锈钢特性外,还具有良好的加工性能、力学性能以及广普的抗菌性能。它被广泛应用在厨房洁具、食品加工设备、医疗卫生器械和航空航天等领域。

3.目前对于含铜不锈钢的研究主要集中在含铜奥氏体抗菌不锈钢的成分优化控制方面、热脆行为控制方面以及抗菌相精确控制方面。为了推动抗菌不锈钢在民用、医疗器械等领域的应用,对其力学成形性能方面还缺少研究,尤其是含铜不锈钢薄板的应变分布与拉伸变形之间的关系的研究尚未见到报道。

技术实现要素:

4.鉴于此,本发明的目的在于,提供一种含铜不锈钢薄板的应变分布测试方法,旨在提供一种关于含铜不锈钢薄板力学成形性能方面的研究手段,以了解含铜不锈钢薄板的应变分布与拉伸变形之间的相互关系,从而进一步优化力学成形性能方面的工艺。

5.为了达到上述发明目的,本发明采取的技术方案如下:一种含铜不锈钢薄板的应变分布测试方法,包括以下步骤:s1.制备具有散斑试验点的拉伸试样;所述拉伸试样选取自厚度为0.8-1.5mm的含铜不锈钢薄板;s2.对所述拉伸试样采用不同的拉伸速率进行拉伸,并通过三维运动和变形测量系统对拉伸过程的图像进行采集存储;s3.拉伸完毕后,利用采集的三维变形图像中处于应变场内的散斑点应变来建立不同拉伸速率下,含铜不锈钢拉伸试样表面的平均应变因子方程,以表征不同拉伸速率下含铜不锈钢薄板的应变分布情况;公式1式中,为平均应变因子,为拉伸试样表面的纵向点应变,即主应变,m为在应变场内随机选取的散斑点个数,n为在大变形区或小变形区内随机选取的散斑点个数,且m>n。

6.进一步的,所述步骤s3具体包括:s31.利用三维变形图像中散斑试样点的应变率,进而通过变形程度来区分变形区

内的大变形区和小变形区;s32.然后在应变场内随机选取m个散斑点的应变,同时在大变形区和小变形区内分别随机选取n个散斑点的应变,进行统计平均计算,且m>n;s33.最后利用拉伸试样表面的纵向点应变,建立不同拉伸速率下,含铜不锈钢拉伸试样表面大变形区和小变形区的平均应变因子方程。

7.进一步的,所述应变场为将整个拉伸试样平行长度内所检测到的应变变化的数据定义为应变场,且把该应变场中间的三分之一区域界定为变形区。

8.进一步的,所述变形区中的大变形区为标距宽颈缩大于15%的区域。

9.进一步的,所述变形区中的小变形区为标距宽颈缩小于15%的区域。

10.较佳地,所述步骤s1具体包括:s11.制取纵向的拉伸试样,所述拉伸试样平行长取80mm,平行宽取20mm,总长170mm,总宽30mm;s12.在拉伸试样的表面喷漆得到散斑试验点,所述喷漆为喷涂哑光黑色漆或喷涂哑光白色漆。

11.优选地,在试样表面喷涂哑光黑色漆得到散斑试验点,采用哑光黑色漆可以获得对比度好、大小均匀,便于仪器追踪的散斑试验点。

12.较佳地,所述步骤s2具体包括:s21.将拉伸试样固定于试验机的夹头上进行拉伸,拉伸速率分别采用0.5mm/min、1mm/min、5mm/min、10mm/min、20mm/min、30mm/min;s22.调整好相机与拉伸试样之间的距离、照明光源位置,并对相机调焦,使画面清晰成像;s23.采用三维运动和变形测量系统对拉伸过程的图像进行采集存储,图像采集的频率为1hz,采集的图像为三维变形图像。

13.进一步的,所述大变形区、小变形区的平均应变因子都随着应变的增大在均匀变形阶段逐渐增大,在局部变形阶段快速增大。这里所述的均匀变形阶段处于拉伸试样的屈服点之前,所述的局部变形阶段处于拉伸试样的屈服点之后。

14.更近一步的,所述大变形区平均应变因子略大于小变形区平均应变因子。

15.此外,在上述提供的应变分布测试方法的基础上,本发明涉及的应变分布测试方法还包括有:s4.对拉伸完毕后试样进行宏观和微观的相貌观察分析,具体包括:s41.拉伸后的试样,宏观拉伸断口形貌呈杯锥状,试样断面平整、规则、如刀锋,断口与拉伸方向呈45

°

开裂;随着速率的增加,断口由较大韧窝和撕裂棱转变为均匀密小且浅显型的韧窝,韧窝壁光滑,断裂模式都是韧性断裂模式;s42.拉伸后的试样,采用tem观察分析,拉伸试样内部弥散分布着球型富铜析出相,直径为28.5nm。

16.本发明的有益效果:本发明提出一种含铜不锈钢薄板的应变分布测试方法,通过对不同拉伸速率的试样的拉伸过程的图像进行采集存储,并对拉伸过程的图像进行数字图像相关分析,通过变形程度来区分大变形区和小变形区,建立了不同拉伸速率下含铜不锈钢试样表面大变形区

和小变形区的平均应变因子方程,绘制了相应的平均应变因子变化曲线,大变形区和小变形区的平均应变因子都随着应变的增大在均匀变形阶段缓慢增大,在局部变形阶段快速增大,大变形区平均应变因子较大于小变形区平均应变因子,便于进一步优化力学成形性能方面的工艺。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

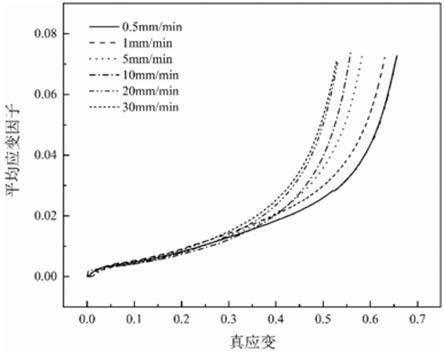

18.图1是本发明中涉及的大变形区平均应变因子变化曲线;图2是本发明中涉及的小变形区平均应变因子变化曲线;图3是本发明中涉及的拉伸试样的模型图;图4是本发明中涉及的宏观拉伸断口形貌图;图5是本发明中涉及的拉伸速率30mm/min的ipf图;图6是本发明中涉及的拉伸速率30mm/min的tem图。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.由于目前对含铜不锈钢在其力学成形性能方面的研究,鲜有文献报道。为此,申请人试图提供一种研究方法,来揭示含铜不锈钢薄板的应变分布与拉伸变形之间的关系,由此来优化力学成形性能方面的工艺。

21.因此,本发明提供了一种含铜不锈钢薄板的应变分布测试方法,主要包括三大步骤:第一步骤:制备具有散斑试验点的拉伸试样。

22.在该第一步骤中,具体的制备过程如下:(a)制备纵向的拉伸试样。所述拉伸试样选取自厚度为0.8-1.5mm的含铜不锈钢薄板。更具体的,含铜不锈钢薄板的厚度选自0.8mm、0.9mm、1.0mm、1.1mm、1.2mm、1.3mm、1.4mm、1.5mm中的任意一种或任意两种之间的范围。在此基础上,选取的拉伸试样的平行长取80mm,平行宽取20mm,总长170mm,总宽30mm。

23.(b)在选取的拉伸试样的表面喷漆得到散斑试验点。其中,在拉伸试样的表面喷漆,具体为喷涂哑光黑色漆或喷涂哑光白色漆。优选在试样表面,喷涂哑光黑色漆得到散斑试验点,采用哑光黑色漆可以获得对比度好、大小均匀,便于仪器追踪的散斑试验点。

24.第二步骤:对上述制取的拉伸试样采用不同的拉伸速率进行拉伸,并通过三维运动和变形测量系统对拉伸过程的图像进行采集存储。

25.在该第二步骤中,具体的拉伸过程包括:

(c)将第一步骤中制备的拉伸试样固定于试验机的夹头上进行拉伸,拉伸速率分别采用0.5mm/min、1mm/min、5mm/min、10mm/min、20mm/min、30mm/min。

26.(d)调整好相机与拉伸试样之间的距离,保持镜头与试样表面水平,保证照明光源位置不会造成试样表面出现曝光现象,并对相机调焦,调节分辨率使画面清晰成像,可以看到应变场边缘出现明显锯齿状花样。

27.(e)采用三维运动和变形测量系统对拉伸过程的图像进行采集存储,图像采集的频率为1hz,采集的图像为三维变形图像。

28.在该第二步骤中,对存储的不同拉伸速率下的形貌照片与变形前的形貌进行dic 方法分析。dic 分析法采用的是序列相似图像配准法,在每幅图像中选定不共线的3个散斑子集,分别对该3个散斑子集进行相关分析,获得该3个散斑子集的位移,然后代入有限元法中由单元节点位移求应变,最终得到2个应变分量,即拉伸方向应变和垂直拉伸方向应变,所得到的应变场结果是颜色表图,不同的颜色代表不同大小的应变。本工作所采用的dic 方法分析软件为moire software。

29.第三步骤:拉伸完毕后,利用采集的三维变形图像中处于应变场内的散斑点应变来建立不同拉伸速率下,含铜不锈钢拉伸试样表面的平均应变因子方程,以表征不同拉伸速率下含铜不锈钢薄板的应变分布情况;其中,公式1式中,为平均应变因子,为拉伸试样表面的纵向点应变,m为在应变场内随机选取的散斑点个数,n为在大变形区或小变形区内随机选取的散斑点个数,且m>n。

30.在第三步骤中,具体的操作过程包括:(f)利用已在含铜不锈钢薄板的拉伸试样的采集图像上形成的散斑试样点的应变率,进而通过变形程度来区分变形区内的大变形区和小变形区。

31.这里需首先明确应变场的定义,在本方案中,将整个拉伸试样平行长度内所检测到的应变变化的数据界定为应变场,并将整个应变场中间的三分之一区域界定为变形区。将标距宽颈缩大于15%的变形区域称之为大变形区,将标距宽颈缩小于15%的变形区域称之为小变形区。

32.(g)然后在应变场内随机选取m个散斑点的应变,同时在大变形区和小变形区内分别随机选取n个散斑点的应变,进行统计平均计算,且m>n。

33.(h)最后利用拉伸试样表面的纵向点应变,建立不同拉伸速率下,含铜不锈钢拉伸试样表面大变形区和小变形区的平均应变因子方程,并绘制大变形区平均应变因子变化曲线和小变形区平均应变因子变化曲线。

34.通过绘制的曲线中可以得知,大变形区、小变形区的平均应变因子都随着应变的增大在均匀变形阶段逐渐增大,在局部变形阶段快速增大。这里的均匀变形阶段处于拉伸试样的屈服点之前,这里的局部变形阶段处于拉伸试样的屈服点之后。

35.同时,还可通过绘制的曲线中获知,大变形区的平均应变因子略大于小变形区的平均应变因子。

36.此外,在上述提供的应变分布测试方法的三个步骤的基础上,本发明的应变分布测试方法还包括有:第四步骤:对拉伸完毕后的试样,进行宏观和微观的相貌观察分析,具体包括:(i)拉伸后的试样,宏观拉伸断口形貌呈杯锥状,试样断面平整、规则、如刀锋,断口与拉伸方向呈45

°

开裂;随着速率的增加,断口由较大韧窝和撕裂棱转变为均匀密小且浅显型的韧窝,韧窝壁光滑,断裂模式都是韧性断裂模式。

37.(j)拉伸后的试样,采用tem观察分析,拉伸试样的内部弥散分布着球型富铜析出相,直径为28.5nm。

38.下面将本发明提供的一种含铜不锈钢薄板的应变分布测试方法结合具体的试验过程进行详细的说明,如实施例所示。

实施例

39.一种含铜不锈钢薄板的应变分布测试方法,包括如下步骤:s1.制备具有散斑试验点的拉伸试样,具体的制备过程为:s11.取纵向的拉伸试样。

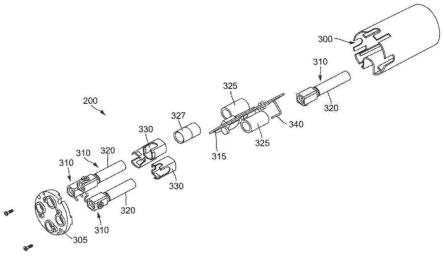

40.选用某公司生产的厚度为1mm的含铜不锈钢薄板,根据国标gb/t 228-2010在含铜不锈钢薄板上通过线切割获取纵向的拉伸试样;所述拉伸试样的平行长取80mm,平行宽取20mm,总长170mm,总宽30mm,拉伸试样的尺寸模型图如图3所示。

41.s12.在选取的拉伸试样的表面喷漆得到散斑试验点。

42.在拉伸试样的表面喷涂哑光黑色漆得到散斑试验点,采用哑光黑色漆可以获得对比度好、大小均匀,便于仪器追踪的散斑试验点。这里需注意的是:喷漆要均匀喷涂,保证哑光黑色漆均匀附着在试样的表面。

43.s2.对制备的拉伸试样采用不同的拉伸速率进行拉伸,并对拉伸过程的图像进行采集存储,具体拉伸过程如下:将拉伸试样固定于岛津ags-100kn的万能试验机的夹头上进行拉伸试验,并调整好相机与拉伸试样之间的距离、照明光源位置后对相机调焦,使画面清晰成像。

44.在上述涉及的拉伸试验中,采用不同的拉伸速率0.5mm/min、1mm/min、5mm/min、10mm/min、20mm/min、30mm/min分别进行试验,并在拉伸试验过程中,通过三维运动和变形测量系统对拉伸过程的图像进行采集存储,图像采集频率为1hz,采集的图像为三维变形图像。

45.s3.拉伸完毕后,对拉伸过程采集的图像进行数字图像的相关分析。

46.试验完毕后,为了定量地研究应变过程,在应变场随机选取650个散斑点的应变,同时在大变形区和小变形区分别随机选取26个散斑点进行统计平均计算,利用试样表面的纵向点应变,平均应变因子,来表征不同拉伸速度下含铜不锈钢试样的应变分布情况,具体为公式1所示:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式1;这里,所述的应变场具体指整个试样平行长度内所检测到的应变变化的数据区

域,其中将整个应变场中间三分之一区域界定为变形区,界定大变形区为标距宽颈缩大于15%的变形区,其余变形区界定为小变形区。

47.基于公式1的试样结果,绘制了图1的大变形区平均应变因子变化曲线和图2的小变形区平均应变因子变化曲线,同时,试验结果如表1和表2所示。

48.表1 不同拉伸速率下的力学性能拉伸速率(mm/min)屈服强度(mpa)抗拉强度(mpa)延伸率(%)0.5263.4578.483.71269.3585.380.65258.5575.872.410270.9565.367.920568.6560.263.230273.254862.8可见,随着拉伸速率的增大,主应变是逐步减小的趋势:0.5mm/min的拉伸速率下,主应变最大值为103%,30mm/min的拉伸速率下,主应变最大值为73%。随着拉伸速率的增大,次应变是逐步减缓的趋势:0.5mm/min的拉伸速率下,次应变最大值为-27.1%,30mm/min的拉伸速率下,次应变最大值为-22%。

49.上述内容中涉及的主应变、次应变的定义为:物体某线段单位长度内的形变如伸长或缩短,称为主应变;两相交线段所夹角度的改变,称为次应变。

50.不同拉伸速率下的含铜不锈钢的屈服强度基本维持在260mpa左右;随着拉伸速率的升高,抗拉强度基本呈现下降的趋势,1mm/min的抗拉强度最大,为585.3mpa,30mm/min的抗拉强度最小,为548mpa。延伸率呈现稳步下降的趋势,0.5mm/min的延伸率最大,为83.7%,30mm/min的延伸率最小,为62.8%。

51.通过建立了不同拉伸速率下含铜不锈钢试样表面大变形区和小变形区的平均应变因子方程,并绘制了相应的平均应变因子变化曲线。从曲线图中,可获知,在大变形区和小变形区平均应变因子都随着应变的增大在均匀变形阶段缓慢增大,在局部变形阶段快速增大,大变形区平均应变因子较大于小变形区平均应变因子,便于进一步优化力学成形性能方面的工艺。这是由于在大变形区发生晶粒破碎,位错密度增加,产生加工硬化现象,使得大变形区域损伤急剧增加。

52.此外,本例中,对公式1得到的平均应变因子曲线图进行拟合,得到以下拟合公式2:

ꢀꢀꢀꢀꢀꢀꢀ

公式2其中,d-损伤因子;、-常数;-纵向点应变。参数用来表征拟合公式的计算误差;参数用来表征纵向点应变的变化对拟合损伤因子d的影响程度;参数是纵向点应变取值的一个允许误差;是与纵向点应变密切联系的参数。

53.如下,表2为拟合公式2中的参数列表,从表中可以看出参数y0随拉伸速率的升高而减小,参数a1随拉伸速率的升高而增大。拉伸速率5mm/min以上,参数值基本稳定,y0值稳

定在0.5左右,a1值波动在0.02左右。

54.表2 拟合公式的参数列表在拉伸速率5mm/min以下时,可以得到不同拉伸速率下变形区域的损伤演变方程。

55.大变形区:公式3小变形区:公式4建立了含铜不锈钢不同应变速率v与损伤因子d之间的关系。可以准确地反映含铜不锈钢不同应变速率下变形区域的损伤演变规律。

56.s4.对拉伸完毕后试样进行宏观和微观相貌观察分析,对不同拉伸速率下的含铜不锈钢拉伸试样的应变情况进行分析研究。

57.宏观方面:如图4所示,拉伸后的试样,宏观拉伸断口形貌呈杯锥状,试样断面平整、规则、如刀锋,断口与拉伸方向呈45

°

开裂。随着速率的增加,断口由较大韧窝和撕裂棱转变为均匀密小且浅显型的韧窝,韧窝壁光滑,断裂模式都是韧性断裂模式。高拉伸速率下,温升速度加快,基体内能量迅速升高。温升促使微观组织内产生局部绝热剪切带,进而在高应变速率下造成加工硬化增加。

58.微观方面:不同拉伸试件的变形区,其组织结构为均匀奥氏体等轴晶粒,存在有大量的平直状的退火孪晶。ipf图中晶粒取向随机分布,但{110}晶面和紫色的{111}晶面居多,如图5所示。这是由于抗菌不锈钢在抗菌热处理过程中,{110}晶面和{111}晶面储能大,易于在退火中再结晶长大。采用tem观察分析,材料内部弥散分布着球型富铜析出相,直径为28.5nm,如图6所示。

59.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,

凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。