1.本发明涉及建筑工程技术领域,尤其是涉及一种全螺栓连接格构钢加固方法。

背景技术:

2.老旧建筑在中国有着很大的比重,随着建筑使用年限的增加,受地震,火灾,雨水侵蚀等自然现象影响,建筑的稳定性下降,产生安全隐患。因而,对老旧建筑进行加固改造具有重要的工程意义。

3.建筑结构的用途发生改变时,结构实际承载力与设计承载力不同,为了保证建筑结构的稳定性,必须对用途改变的建筑进行加固改造。现有的建筑加固技术主要包括:增大截面法、外包钢加固法、粘贴钢板加固法、置换混凝土加固法、粘贴纤维法、外加预拉力加固法等。

4.增大截面法通过增加原构件的横截面积,以提高其承载力和刚度,但施工周期长,现场需要湿作业,且会压缩房屋使用空间,造成一定不便。

5.外包钢加固法指在原钢筋混凝土构件外侧外包型钢,通过焊接或注入结构胶进行加固,型钢和混凝土形成整体,但外包钢加固法对结构刚度提升不大,且需现场焊接,焊接可能会对粘结剂质量产生影响。

6.受力粘贴钢板加固法指在混凝土构件表面采用结构胶粘贴薄钢板以形成复合截面提高承载力,但是对构件刚度提升较小。

7.置换混凝土加固法采用较高强度等级的混凝土替换严重缺陷的混凝土,但新旧混凝土协同工作性能差,剔凿原结构可能造成损伤,湿作业周期长。

8.粘贴纤维法,指在钢筋混凝土结构构件的表面采用结构胶粘剂粘贴纤维布或纤维片材,但对结构承载力和刚度提升不大。

9.外加预拉力加固法是指在构件体外布置高强钢筋或钢绞线,通过施加体外预拉力来改善或调整原结构、构件受力的一种加固方法,但预拉力较小时,加固效果不明显,预拉力过大时,反而会使结构承载力下降,最佳预拉力不好掌握,施工工艺较为复杂。

10.可见,现有加固方法,均存在一定不足之处。

技术实现要素:

11.本发明的目的是提供一种全螺栓连接格构钢加固方法,解决了现有技术中针对外包钢加固方法结构刚度提升不大,焊接对粘结剂质量产生影响,对构件造成损伤等问题。

12.为实现上述目的,本发明提供了一种全螺栓连接格构钢加固方法,包括如下步骤:

13.s1、打磨:利用砂轮机打磨所要加固的混凝土柱,将所述混凝土柱的四个边角打磨圆滑;

14.s2、安装格构钢:所述混凝土柱的四个边角处各安装一副格构钢,所述格构钢与所述混凝土柱柱身贴合,所述格构钢上连接耳板;

15.s3、安装缀板:将缀板通过螺栓固定在所述耳板上,所述缀板螺栓的螺母保持松

弛,可自由滑动;所述格构钢的上部和下部分别施加预拉力,所述格构钢施加预拉力处不安装缀板,将预拉力钢构件通过所述耳板与所述格构钢相连接,所述预拉力钢构件与所述耳板之间使用螺栓固定,并将所述螺栓拧至高强螺栓设计值,施加预拉力过程中所述螺栓不能产生滑动;

16.s4、施加预拉力:所述预拉力钢构件上螺栓一端由扳手固定,螺母一端通过扭矩扳手施加扭矩;所述施加扭矩的过程分为三个阶段,第一阶段施加至预拉力设计值的30%,第二阶段施加至预拉力设计值的60%,第三阶段施加至预拉力设计值,预拉力施加完毕;

17.s5、完成加固:预拉力施加完成后,将其余缀板上的螺栓拧至高强螺栓设计值,拆除所述预拉力钢构件,在拆除位置安装缀板,在全部螺栓拧至高强螺栓设计值后,混凝土柱加固完成。

18.优选的,所述步骤s2中,所述格构钢与所述耳板在工厂中完成焊接后运输至施工现场,在运输过程中保证所述格构钢和所述耳板无明显变形;在所述格构钢运送至施工现场后,保证其在加固前外观完好、表面无锈蚀。

19.优选的,所述步骤s2中当任意两块格构钢之间的距离刚好可以安装缀板时,表示格构钢与混凝土柱贴合,可进行后续加固。

20.优选的,所述步骤s4中,最佳预拉力设计值为所述混凝土柱1极限荷载的1/24,预拉力施加边长大于等于所述混凝土柱边长的1/8。

21.优选的,所述步骤s4中,扭矩采取从上到下,从小到大的顺序对称施加,施加的扭矩转化为对格构钢的预拉力;在一面的格构钢到达指定扭矩后,转而对其对称面的格构钢施加扭矩,在四面格构钢的上部区域均达到指定扭矩后,转而在格构钢的下部区域施加扭矩,所述格构钢上部和下部两处区域各自四面均到达指定扭矩后一个阶段完成。

22.因此,本发明采用上述结构的一种全螺栓连接格构钢加固方法,具有以下有益效果:

23.1.提供了一种方便现场加工的全螺栓连接格构钢加固方法,解决了现有技术中针对焊接对粘结剂质量产生影响,焊接现场操作繁琐等问题。

24.2.本发明结构巧妙,安装和作业较为方便,应用场景广泛,结构刚度提升较大。

25.3.本发明使格构钢与混凝土柱形成整体,共同受力,增大了混凝土柱的受力面积;通过对核心混凝土形成挤压力提升结构的承载能力,不会对构件造成损伤。

26.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

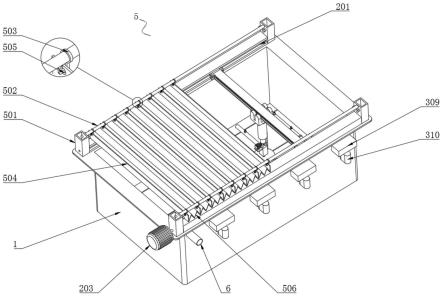

27.图1为本发明一种全螺栓连接格构钢加固方法实施例的格构钢安装示意图;

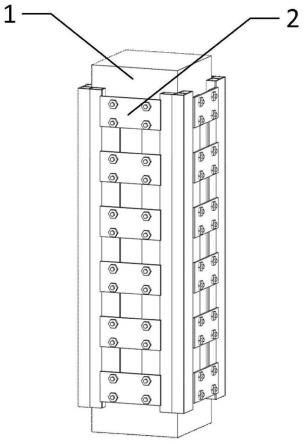

28.图2为本发明一种全螺栓连接格构钢加固方法实施例的格构钢安装横截面示意图;

29.图3为本发明一种全螺栓连接格构钢加固方法实施例的格构钢结构示意图;

30.图4为本发明一种全螺栓连接格构钢加固方法实施例预拉力加固示意图;

31.图5为本发明一种全螺栓连接格构钢加固方法实施例预拉力钢构件示意图;

32.图6为本发明一种全螺栓连接格构钢加固方法实施例中预拉力构件横截面示意图。

33.附图标记

34.1、混凝土柱;2、缀板;3、耳板;4、格构钢;5、预拉力钢构件;6、螺栓;7、螺母。

具体实施方式

35.以下通过附图和实施例对本发明的技术方案作进一步说明。

36.除非另外定义,本发明使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。

37.实施例

38.一种全螺栓连接格构钢加固方法,其特征在于:包括如下步骤:

39.s1、打磨:利用砂轮机小心打磨所加固的混凝土柱1柱身,将混凝土柱1的四个边角打磨圆滑。打磨不影响混凝土柱1的承载力,方便后续格构钢4的安装,使其与混凝土柱1更易贴合。

40.s2、安装格构钢:格构钢4与耳板3在工厂中完成焊接,确保焊接牢固,运输过程中无明显变形。在格构钢4运送至施工现场后,保证其在加固前外观完好,格构钢4表面无锈蚀。安装前,将螺栓6放置在格构钢4上,安装过程中避免螺栓6脱落。所加固混凝土柱1的四个边角处各放置一副格构钢4,小心挤压使格构钢4与柱身贴合。当任意两块格构钢4之间的距离刚好可以安装缀板2时,表示格构钢4与混凝土柱1贴合,可进行后续加固。

41.s3、安装缀板:将缀板2通过螺栓6固定在格构钢4的耳板3上,缀板2上螺母7保持松弛,可自由滑动。螺母7拧紧可能会造成格构钢4变形,影响后续预拉力的准确施加。在格构钢4上部和下部两处分别施加预拉力,施加预拉力处暂不安装缀板2,将预拉力钢构件5安装在耳板3相应位置处,保证预拉力钢构件5与格构钢4固定牢靠,预拉力钢构件5与耳板3之间将螺栓6拧至高强螺栓设计值,施加预拉力过程中,螺栓6不能产生滑动。

42.s4、施加预拉力:预拉力的施加采取从上到下,从小到大的顺序。预拉力施加流程分为三个阶段,每个阶段步骤相同,扭矩大小不同。预拉力钢构件5上的螺栓6一端由扳手固定,螺母7一端通过扭矩扳手施加扭矩,转化为对格构钢4的预拉力。

43.扭矩采取从上到下,从小到大的顺序对称施加,施加的扭矩转化为对格构钢4的预拉力,在一面的格构钢4到达指定扭矩后,转而对其对称面的格构钢4施加扭矩,在四面格构钢4的上部区域均达到指定扭矩后,转而在格构钢4的下部区域施加扭矩,格构钢4上部和下部两处区域各自四面均到达指定扭矩后一个阶段完成。下一阶段重复上述步骤,在第三次施加后,达到目标预拉力。其中,第一次施加至预应力设计值的30%,第二次施加至预应力设计值的60%,第三次施加至指定预应力设计值。

44.通过三个阶段的多次施加,使格构钢4逐步抱紧混凝土柱1,防止单次扭矩过大导致格构钢4变形。最佳预拉力设计值为素混凝土柱1极限荷载的1/24,预拉力施加边长不应小于混凝土柱边长的1/8,使核心混凝土形成挤压力,抑制混凝土开裂,有效提高混凝土柱1与格构钢4之间的协同工作性能。

45.s5、加固完成:预拉力施加完成后一定时间,将其余缀板2上的螺栓6拧至高强螺栓设计值,拆除预拉力钢构件5,在拆除位置安装缀板2,在全部螺栓6拧至高强螺栓设计值后,预拉力的施加完成。此时整个加固过程结束,结构形成对柱核心混凝土的挤压力。

46.因此,本发明采用上述一种全螺栓连接格构钢加固方法,根据外包钢加固法,将预

拉力技术与全螺栓连接技术结合,使格构钢与混凝土柱贴合,两者形成整体共同受力,减少混凝土开裂,有效提升了构件刚度与构件承载力,无需焊接且不会对粘结剂质量造成影响,提高了施工效率与施工质量,同时方便现场安装。

47.最后应说明的是:以上实施例仅用以说明本发明的技术方案而非对其进行限制,尽管参照较佳实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对本发明的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本发明技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。