1.本发明涉及房屋建筑工程领域,具体涉及一种叠合楼板盘扣式超简组合支撑架施工方法。

背景技术:

2.目前,大部分工程为了保证支撑体系的绝对安全,在叠合楼板施工时仍采用钢管扣件式满堂脚手架支撑体系施工技术,该技术消耗大量的钢管、扣件、木方及胶合板等周转材料,使得项目周转材料的投入成指数倍增长。近年来的部分创新做法如下:(1)采用定型化独立三角支撑架体系支撑叠合板下端按间距布设可调式钢制预制工具式三脚架,三角支撑架体系由钢支撑、四向支撑头、三脚架、木工字梁组成,稳定三脚架的腿部用薄壁钢管焊接做成。该技术需对支撑三脚架进行定制,难以大面积推广,经济性差;(2)钢管扣件式满堂脚手架型钢主龙骨支撑采用钢管扣件式满堂支撑架,主龙骨采用型钢,次龙骨采用木方,设计架体的排距和间距,按顺序搭设满堂脚手架架体。该技术钢管投入大,且需要大量的型钢作为龙骨,经济性差;(3)钢管脚手架叠合楼板边带式支撑体系在墙柱梁或柱的一侧或两侧、及叠合板板带中心部位下方,沿墙梁柱及板带的长度方向分别间隔设置有一排支撑用钢管立杆,各钢管立杆间通过水平杆连接固定。该技术采用钢管扣件支撑,搭设工程量较第二种有所减少,虽然减少了部分钢管扣件等材料,但耗材耗工仍然较大,经济效益不明显,安全性能不易保证,且目前政府正强制推广项目使用盘扣,钢管扣件在不久的将来逐步淘汰。

3.以上三种创新做法材料的投入相对仍然较大,且施工效率较慢,不适合大体量项目的实施。常规盘扣支架叠合板支撑中,目前仍参照第二种采用满堂支撑架搭设方式,为此行业对盘扣式叠合板支撑架的创新需求强烈、明显。

技术实现要素:

4.本发明要解决的技术问题是提供一种叠合楼板盘扣式超简组合支撑架施工方法,能够解决叠合板施工作业量大、施工成本高等问题,简化叠合楼板的支撑方式,提高施工效率。

5.为解决上述技术问题,本发明的实施例提供一种叠合楼板盘扣式超简组合支撑架施工方法,包括以下步骤: s1、搭设盘扣式支撑架:在叠合板板带中心下方沿长度方向间隔设置一排支撑用的盘扣立杆,叠合板板跨中间位置设置一道或两道盘扣立杆,各个盘扣立杆之间通过水平杆固定连接,位于墙梁柱处的叠合板搭设在墙梁柱用模板上方,叠合板深入墙梁柱模板100mm;在板带中心位置下方且盘扣立杆上方设置木方,在木方的上方放置叠合板连接用的

板带模板;s2、搭设板带模板吊模:板带模板由吊模方木、板带模板、横向抗剪钢筋、u型别扣钢筋、下层通丝螺杆、丝杆螺母接头、上层通丝螺杆组成,板带模板安装后,上层钢筋通丝螺杆下端插入模板顶面的丝杆螺母接头中,上端与上部抗剪横向钢筋可靠连接,下层钢筋通丝螺杆上端插入模板顶面的丝杆螺母接头中,下端与下层u型别扣钢筋可靠连接;s3、叠合板吊装及安全防护:s3.1、根据叠合板安放线,将叠合板吊装至模板上,将叠合板的边线与墙上的安放位置线对准,使叠合板伸入墙梁柱一定距离,避免叠合板预留钢筋与墙梁钢筋位置发生冲突;s3.2、墙梁柱钢筋板扎支模完成后,进行叠合板起吊;s3.3、安全防护:在叠合板安装时,利用建筑外侧脚手架及配套防护绳网、安全绳进行逐排叠合板依次吊装就位,待外围叠合板安装后,再进行内部叠合板安装;s4、进行混泥土浇筑,包括浇筑准备、收光、养护、清理校正预留钢筋;s5、支撑架拆除:待混凝土达到一定强度后进行盘扣式支撑架架体拆除。

6.其中,还包括以下步骤:根据叠合板深化施工图纸,进行叠合板图纸深化设计,设计单向板、双向板的尺寸模数,跨度方向模数为300mm,宽度方向为100mm,以满足建筑间模数的变化,叠合板的宽度为1.2~2.4m,跨度为2.1~9.0m。

7.其中,步骤s1中,盘扣立杆水平间距0.9~2.1m,纵向间距0.9~2.1m,步距1.5m。

8.其中,步骤s1中,在叠合板板垮下方设置有独立的支撑架,各个独立的支撑架之间通过水平杆连接固定;独立的支撑架包括间隔设置的数个盘扣立杆,以及在盘扣立杆上设置的木方,使得叠合板在施工阶段形成简支板及连续板。

9.其中,当叠合板板跨跨度为3.0~6.0m时,叠合板板跨中间设一道独立的支撑架,与叠合板板带下方的盘扣立杆连接形成四方形架体;当叠合板板跨跨度为6.0~9.0m时,叠合板板垮中间设有两道独立的支撑架,与叠合板板带下方的盘扣立杆连接形成六边形架体。

10.其中,所述架体包括体式分段架体、可调底座、可调托座,所述四方形架体或六边形架体的拆分面积不大于3m

×

3m。

11.其中,步骤s1中,支撑架搭设时,在地面上放置底部支撑垫板和扫地杆,所述底部支撑垫采用槽钢垫板,所述扫地杆至地面距离不大于550mm。

12.其中,步骤s1中,所述盘扣立杆顶部设置可调节盘扣立杆高度的可调托架,可调托架上方设置有双拼钢管或槽钢,所述双拼钢管或槽钢上方布设有木方,叠合板跨中区域内盘扣立杆可调托架上方设置模块化主楞,将下层的双拼钢管或槽钢与上层的井字形木方用扎丝绑扎固定后,统一吊装至相应位置。

13.其中,所述步骤s3.1中,叠合板安装时,叠合板边贴有海绵条,以防止混凝土漏浆;吊模拆除时,拆除下层的通丝螺杆,丝杆螺丝接头封堵,并刷涂防锈漆。

14.其中,所述步骤s3.3中,盘扣式支撑架架体外围采用盘扣式防护栏杆,高度距地1.2m,两端防护栏杆高度2.0m,两端防护栏杆之间系挂一道安全绳,脚手板高度不大于180mm,配套防护绳网系挂于叠合板区域下方的盘扣立杆上,距地2.0~2.5m。吊装过程中,施工人员需佩戴安全带系挂于二侧外脚手架的安全绳上,高挂低用,双举措防护措施以保证

施工人员作业施工安全。

15.本发明上述技术方案的有益效果如下:(1)本发明采用超简组合盘扣脚手架支撑体系,取代满堂支撑搭设模式,操作简单,能够有效优化施工工序,可以节省大量的支撑材料且安拆方便,周转效率高,保证支撑架体的稳定性与安全性。

16.(2)本发明中,板带模板上的通丝螺杆采用螺母接头,避免了后期通丝螺杆切断,盘扣立杆之间用横杆相连接,横杆规格多样,能够满足不同工况要求,可以灵活布置、安全可靠、施工方便、快捷。

17.(3)本发明对于跨度较小的叠合板安装区域,在每块叠合板中间位置设置单支撑;跨度较大的叠合板安装区域,在每块叠合板中间位置设置双支撑,立杆上放置木方以增大受力面,且立杆通过水平横杆与叠合板支撑体系相连接,保证支撑体系整体刚度,避免失稳。

附图说明

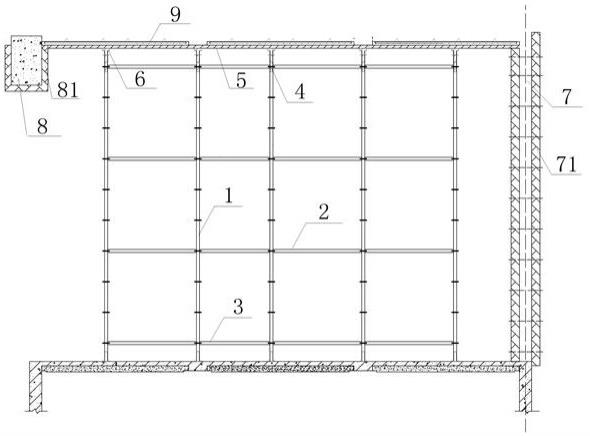

18.图1为本发明盘扣式支撑架施工平面示意图;图2为本发明中叠合板板带支撑示意图;图3为本发明中板带模板吊模支撑示意图;图4为本发明中四边形架体布置示意图;图5为本发明中六边形架体布置示意图。

19.附图标记说明:1、盘扣立杆;2、水平杆;3、扫地杆;4、可调托架;5、木方;6、板带模板;7、墙;71、墙模板;8、梁;81、梁模板;9、叠合板;10、海绵条;11、双拼钢管;12、横向抗剪钢筋;13、u型别扣钢筋;14、下层通丝螺杆;15、丝杆螺母接头;16、上层通丝螺杆;17、防护绳网。

具体实施方式

20.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

21.本发明的实施例提供一种叠合楼板盘扣式超简组合支撑架施工方法,包括以下步骤:s1、叠合板安装准备:根据叠合板深化施工图纸,进行叠合板图纸深化设计,设计单向板、双向板的尺寸模数,跨度方向模数为300mm,宽度方向为100mm,以满足建筑间模数的变化,叠合板的宽度为1.2~2.4m,跨度为2.1~9.0m,以减少预制块数,便于现场施工拼装,并检查叠合板构件类型,确定安装位置,标注每块预制叠合板的编号、装配方向和定位尺寸;s2、测量放线:按照施工方案绘制盘扣支撑架底座位置线,在下一层楼板位置弹出叠合板位置线;在剪力墙面上弹出 1米线、墙顶弹出板安放位置线,并做出明显标志,以控制叠合板安装标高和平面位置;s3、盘扣式支撑架安装:

s3.1、搭设盘扣式支撑架:如图1所示,在叠合板板带中心下方沿长度方向间隔设置一排支撑用的盘扣立杆1,盘扣立杆水平间距0.9~2.1m,纵向间距0.9~2.1m,步距1.5m。叠合板板跨中间位置设置一至两道盘扣立杆,各盘扣立杆之间通过水平杆2固定连接;位于墙梁柱处的叠合板搭设在墙梁柱用模板上方,叠合板深入墙梁柱模板100mm。板带中心位置下方盘扣立杆上方设置有木方5,在木方上方放置叠合板连接用的板带模板6,使得叠合板在施工阶段形成简支板及连续板;支撑架搭设时,在地面上放置底部支撑垫板和扫地杆3,所述底部支撑垫采用槽钢垫板,所述扫地杆3至地面距离不大于550mm,下部不设可调底座的立杆下部,采用槽钢垫板合理分散上部传力,垫板应平整、无翘曲。

22.如图2所示,所述盘扣立杆顶部设置可调节盘扣立杆高度的可调托架4,可调托架上方设置有双拼钢管11,木方5位于双拼钢管的上方;叠合板跨中区域内盘扣立杆可调托架上方设置模块化主楞,将下层的双拼钢管或槽钢与上层的井字形木方用扎丝绑扎固定后,统一吊装至相应位置。

23.如图4所示,当叠合板板跨跨度为3.0~6.0m时,叠合板板跨中间设一道独立的支撑架,与叠合板板带下方的盘扣立杆连接形成四方形架体;如图5所示,当叠合板板跨跨度为6.0~9.0m时,叠合板板垮中间设有两道独立的支撑架,与叠合板板带下方的盘扣立杆连接形成六边形架体,以满足体系的稳定性。

24.s3.2、搭设板带模板吊模:如图3所示,板带模板吊模由方木5、15mm板带模板6(覆膜多层板)、横向抗剪钢筋12、u型别扣钢筋13、下层通丝螺杆14、丝杆螺母接头15、上层通丝螺杆16等组成,通丝螺杆间距1500mm;板带模板6安装后,上层钢筋通丝螺杆16下端插入模板顶面的丝杆螺母接头15中,上端与上部横向抗剪横向钢筋12可靠连接,下层钢筋通丝螺杆14上端插入模板顶面的丝杆螺母接头15中,下端与下层u型别扣钢筋13可靠连接;s4、叠合板吊装和安全防护s4.1、根据叠合板安放线,将叠合板9吊装至模板上,将叠合板的边线与墙上的安放位置线对准,使叠合板伸入墙梁柱一定距离,避免叠合板预留钢筋与墙梁钢筋位置发生冲突;叠合板安装时,叠合板9边贴有海绵条10,以防止混泥土漏浆,提高混凝土成型效果;吊模拆除时,拆除下层的通丝螺杆14,丝杆螺丝接头15封堵,并刷涂防锈漆。

25.s4.2、叠合板吊装:墙梁等钢筋板扎支模完成后,进行叠合板起吊时,要尽可能减小叠合板因自重产生的弯矩,采用钢扁担吊装架进行吊装,吊点间距1.5m,吊点均匀分布。构件较轻时,吊点直接吊桁架上弦筋,当构件重量超过1t时,单独设置吊环,吊环钢筋置于叠合板网片钢筋之下,保证构件平稳吊装。起吊时要先试吊,先吊起距地50厘米停止,检查钢丝绳、吊钩的受力情况,使叠合板保持水平,然后吊至作业层上空。就位时叠合板要从上垂直向下安装,在作业层上空20cm处略作停顿,施工人员手扶楼板调整方向,将板的边线与墙上的安放位置线对准,叠合板一端放置于板带模板6上,另一端搭设在墙模板71或梁模板81上,叠合板深入墙柱支座100mm。放下时要停稳慢放,严禁快速猛放,以避免冲击力过大造成板面震折裂缝。(5级风以上时应停止吊装。)s4.3、叠合板校正:整板位置时,要垫小木块,不要直接使用撬棍,以避免损坏板边角,要保证搁置长度100mm,其允许偏差不大于5毫米。板安装完后进行标高校核,调节板下的可调支撑。

26.s4.4 叠合板安全防护,叠合板安装时,利用建筑外侧脚手架及配套防护绳网17、安全绳进行逐排叠合板依次吊装就位,待外围叠合板安装后,再进行内部叠合板安装。架体外围采用盘扣式防护栏杆,高度距地1.2m,两端防护栏杆高度2.0m,两端防护栏杆之间系挂一道安全绳。脚手板高度不大于180mm。配套防护绳网17系挂于叠合板区域下方的盘扣立杆上,距地2.0~2.5m。吊装过程中,施工人员佩戴安全带系挂于二侧外脚手架的安全绳上,高挂低用,双举措防护措施保证施工人员作业施工安全。

27.s5、叠合层混凝土浇筑:s5.1浇筑准备:为使叠合层与叠合板结合牢固,要认真清扫板面,对有油污的部位,应将表面凿去一层(深度约5毫米),在浇灌前要用有压力的水管冲洗湿润,注意不要使浮灰集在压痕内;s5.2混凝土浇筑:叠合层混凝土浇灌:混凝土坍落度控制在16~18厘米,每一段混凝土要从同一端起,分1或2个作业组平行浇灌,连续施工,一次完成。使用平板振捣器振捣,要尽量使混凝土中的气泡逸出,以保证振捣密实;严防混凝土拌合物集中堆载;s5.3收光:工人穿收光鞋用木刮杠在水平线上将混凝土表面刮平,随即用木抹子搓平;s5.4养护:浇水并覆盖塑料薄膜养护,要求保持混凝土湿润持续7天;s5.5清理校正预留钢筋:清理浇筑叠合层混凝土时污染的预留钢筋,调整预留钢筋位置;s6、支撑架拆分与模块式吊装、拼装:待混凝土达到一定强度后进行盘扣式支撑架拆除,采用分段立体式拆分,分段立体式组合支撑架面积不大于3m

×

3m(可拆分为单个四边形或六边形组合式架体)。可将可调底座、可调托座拆分单独组装并编号,通过预留吊装孔将分段立体组合式盘扣支撑架吊装至上一楼层,模块式组装,可重复利用,减少了大量的脚手架搭设。

28.本实施例中,采用组合盘扣脚手架支撑体系,取代满堂搭设模式,操作简单,能够有效优化施工工序,可以节省大量的支撑材料且安拆方便,周转效率高,保证支撑架体的稳定性与安全性。

29.盘扣式脚手架立杆上端安装匹配的u型顶托,顶托上沿叠合板缝垂直方向放置木方,板带模板单独支模,木方上放置胶合板,形成整体的模板支撑体系。

30.模板上通丝螺杆采用螺母接头,避免后期通丝螺杆切断。盘扣立杆之间用横杆相连接,横杆规格多样,能够满足不同工况要求,可以灵活布置、安全可靠、施工方便、快捷。

31.对于跨度较小的叠合板安装区域,在每块叠合板中间位置设置单支撑;跨度较大的叠合板安装区域,在每块叠合板中间位置设置双支撑,立杆上放置木方以增大受力面,且立杆与叠合板支撑体系相连接,保证支撑体系整体刚度,避免失稳。

32.分段立体组合式架体拆分与模块化吊装,减少了大量的脚手架搭设,周转效率高,保证支撑架体的稳定性与安全性。

33.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也

应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。