1.本发明涉及一种四轮驱动静液压行走系统和车辆,属于液压驱动技术领域。

背景技术:

2.矿山、隧道机械常采用液力驱动的方式,即柴油机通过减速机与液力变矩器连接,变矩器与多档变速箱连接,变速箱通过后桥传动轴驱动后桥行走。也有车辆的变速箱通过前、后桥传动轴驱动四轮行走。因为液力变矩器自身特点,传动效率低,变速范围窄,换挡冲击大,低速操作时微动性差,爬坡能力弱,空间尺寸大等缺点。行业内越来越多的车辆开始采用静液压驱动的方式,以克服液力驱动系统存在的以上问题。

3.行业内最常采用的方式是静液压驱动和液力变矩器相结合,即采用柴油机作为原动机通过联轴器驱动闭式液压泵,闭式液压泵通过闭式回路驱动闭式行走马达,行走马达安装在液力变矩器上,为其提供动力源。液力变矩器通过前后传动轴驱动前后桥行走。目前行业内基本采用这种传动方式,如专利cn110985629a 静液压驱动传动系统、变速控制方法、转载机,cn205001267 一种静液压驱动系统及行走车辆,cn107351827a 一种静液压驱动车辆行走制动系统等均是采用此种方案。

4.行业普遍认为,采用上述静液压和液力变矩器相结合的方式虽然具有成本低,结构紧凑等优点,但是因为闭式马达直接驱动液力变矩器或行星齿轮箱,其具有以下缺点:第一:空间尺寸大,车辆整体高度较高。因为需要用液力变矩器和行星齿轮箱驱动车桥,其车辆整体高度较高,对于一些低矮型矿山,其高度尺寸难以满足要求。

5.第二:低速重载和微动性能差。变矩器及行星齿轮箱仍有较高速比,马达转速仍较高,因此系统对牵引力和牵引速度的调节不够精细。特别是在低速重载,微动操作工况下其冲击及噪音大,操作舒适性差。

6.第三:爬坡能力弱。以上方案本质上是局部的静液压驱动行走系统,其驱动能力仍受制于车桥,齿轮箱等部件,其爬坡角度基本在15度左右,其爬坡能力并没有从根本上得到提升。

技术实现要素:

7.本发明所要解决的技术问题是克服现有技术的缺陷,提供一种四轮驱动静液压行走系统和车辆,解决现有矿山、隧道车辆尺寸较高无法满足低矮矿山行驶要求,低速重载合微动性能差,爬坡能力弱的问题。

8.为达到上述目的,第一方面,本发明提供一种四轮驱动静液压行走系统,包括流体连接的动力系统总成、控制系统总成和行走系统总成,所述动力系统总成用于为控制系统总成和行走系统总成提供运作动力;所述行走系统总成包括:静压马达组,连接车辆的行走部件,用于驱动行走部件运作;制动组,包括连接静压马达组输出轴的摩擦片以及配合摩擦片制动的制动油缸

组,所述制动油缸组包括驻车制动油缸和行车制动油缸,所述驻车制动油缸连接控制系统总成,所述行车制动油缸外接制动管路;和排量调节阀,连通动力系统总成和静压马达组,动力系统总成经排量调节阀将动力传输至静压马达组,排量调节阀通过工位转换控制静压马达组的输出排量和转速;控制系统总成包括:速度调节阀,其输出口连接排量调节阀的控制端,用于转换排量调节阀的工位;行驶方向调节阀,连通动力系统总成,用于控制动力系统总成的动力输出方向;驻车制动阀,连通行走系统总成,用于控制行走系统总成的驻车制动。

9.进一步地,位于同一车桥的各所述行走系统总成并联成行走组合,各行走组合依次串联后接入动力系统总成。

10.进一步地,各所述静压马达组包括至少两个并联的静压马达;所述排量调节阀的工位数量大于或等于静压马达的数量,各工位工作油口的数量大于静压马达的数量,沿所述排量调节阀阀体长度方向,各工位工作油口的数量依次增加或减少;各所述静压马达的进油口依据排量调节阀的工位连接排量调节阀的工作出油口或工作回油口,所有所述静压马达的出油口并联后接入排量调节阀的工作回油口。

11.进一步地,所述排量调节阀包括液控两位五通阀门。

12.进一步地,所述动力系统总成包括:闭式变量泵,其主泵端口连接行走系统总成,向行走系统总成输出作为行走动力的液压流体,并接收行走系统总成输出的液压流体形成闭式循环;其补油泵端口连接控制系统总成,向控制系统总成输出作为控制动力的液压流体。

13.第二方面,本发明提供一种车辆,包括第一方面任一项所述的四轮静液压行走系统。

14.本发明所达到的有益效果:本发明采用静压马达组作为行走部件的驱动设备,代替传统的变矩器和减速器等车辆驱动部件,可有效减少车辆整体高度,对于一些低矮矿山可有效提高车辆的适应性;本发明采用静压马达代替传统的变矩器和行星齿轮箱等传统车辆驱动部件可有效提高车辆的低速重载性能合微动性能;本发明采用静压马达代连接车辆的行走部件,其驱动力远超车桥驱动的方式,其爬坡能力得到显著的提升。

附图说明

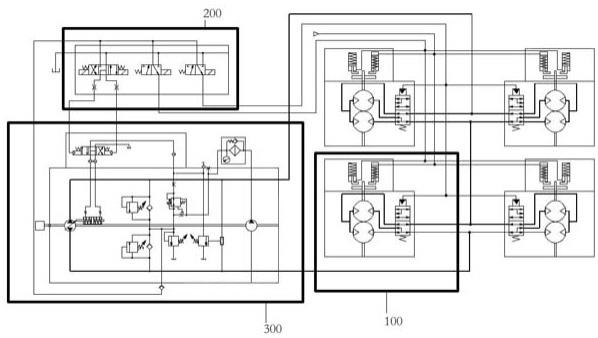

15.图1是本发明实施例提供的一种四轮驱动静液压行走系统处于行驶状态时的液压系统图;图2是本发明实施例提供的一种四轮驱动静液压行走系统处于驻车解除状态的液压系统图;图3是本发明实施例提供的一种四轮驱动静液压行走系统处于驻车制动状态的液压系统图;

图4是本发明实施例提供的一种四轮驱动静液压行走系统处于行车制动状态的液压系统图。

16.图中:100、行走系统总成;110、静压马达组;120、排量调节阀;130、行车制动油缸;140、驻车制动油缸;200、控制系统总成;210、速度调节阀;220、行驶方向调节阀;230、驻车制动阀;300、动力系统总成。

具体实施方式

17.下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

18.实施例一:本发明实施例提供的一种四轮驱动静液压行走系统,如图1至图4所示,包括行走系统总成100、控制系统总成200和动力系统总成300,行走系统总成100包括静压马达组110和排量调节阀120,静压马达组110设置于车辆的行走部件上,静压马达组110包括至少两油路并联的静压马达,本发明实施例优选用两静压马达,两静压马达共用一输出轴,输出轴传动连接车辆的行走部件,静压马达组110动作,带动输出轴动作,输出轴动作,带动车辆的行走部件动作,实现静压马达代替变矩器和减速器等部件驱动车辆动作;本发明的实施例中,排量调节阀120的工位数量大于或等于静压马达的数量,各工位工作油口的数量大于静压马达的数量,以便设置任意数量的静压马达时,排量调节阀120可为任意工作数量的静压马达进行工作控制,沿排量调节阀120阀体长度方向,各工位工作油口的数量依次增加或减少,方便连接油管和排布;各所述静压马达的进油口依据排量调节阀120的工位连接排量调节阀120的工作出油口或工作回油口,所有静压马达的出油口并联后接入排量调节阀120的工作回油口,本发明的实施例中,如图2至图3所示,排量调节阀120选用液控两位五通阀门,排量调节阀120的进油口连接动力系统,以获取液压油作为静压马达组110的运动动力,排量调节阀120的工作出油口连接静压马达组110,排量调节阀120包括第一工作位和第二工作位,第一工作位为常态位,第二工作位为液控控制位;第一工作位的进油口分叉形成两个工作出油口,分别为两个静压马达供油,第一工作位的工作回油口为一个,且直连出油口,接收静压马达组110的回油并输出至外部;第二工作位的进油口直连一个工作出油口,为一个静压马达供油,第二工作位的工作回油口为两个,且均连通出油口,接收静压马达组110的回油并输出至外部;当排量调节阀120的控制端不受液压控制时,排量调节阀120处于第一工作位,液压油在排量调节阀120的控制下为两并联的静压马达供油,两个静压马达带动车辆的行走部件在低速、大排量、大扭矩的状态下运行,以适应车辆在重载、低速下的运行要求。

19.当排量调节阀120的控制端受液压控制时,排量调节阀120处于第二工作位,液压油在排量调节阀120的控制下为一个静压马达供油,一个静压马达带动车辆的行走部件在高速、小排量、小扭矩的状态下运行,以适应车辆在轻载、高速下的运行要求。

20.如图1所示,车辆的前桥的两端均设置行走系统总成100,两行走系统总成100并联构成前桥行走组合;车辆的后桥的两端均设置行走系统总成100,两行走系统总成100并联构成后桥行走组合;前桥行走组合串接后桥行走组合,并与动力系统总成300连通,在动力系统总成300的驱动下带动车辆进行动作。

21.行走系统总成100还包括制动组,制动组包括制动油缸组和配合制动油缸组制动的摩擦片,所述摩擦片设置于静压马达组110的输出轴。

22.如图2至图3所示,制动油缸组包括行车制动油缸130和驻车制动油缸140,驻车制动油缸140的无杆腔内设置用于驻车制动的复位弹簧,驻车制动油缸140的有杆腔连通控制系统总成200,驻车制动油缸140的缸杆固连有摩擦板,行车状态时,控制系统总成200向驻车制动油缸140的无杆腔通油,复位弹簧在油压的作用下压缩,驻车制动油缸140的缸杆回缩,驻车制动油缸140的摩擦板与摩擦片脱离接触,静压马达组110不受驻车制动油缸140的限制,可以正常工作;驻车制动时,控制系统总成200将驻车制动油缸140的有杆腔与油箱导通,驻车制动油缸140有杆腔内的压力释放,驻车制动油缸140无杆腔中的复位弹簧释放,推动驻车制动油缸140内的活塞运动,驻车制动油缸140的缸杆伸出,摩擦板与摩擦片贴合,驻车制动油缸140将静压马达组110锁死,实现车辆驻车状态的制动。

23.如图4所示,行车制动油缸130的有杆腔设置复位弹簧,行车制动油缸130的缸杆固连有用于制动的摩擦板,行车制动油缸130的无杆腔连通外部,行车状态时,行车制动油缸130的无杆腔与油箱导通,行车制动油缸130无杆腔内的压力释放,行车制动油缸130有杆腔内的复位弹簧释放,推动行车制动油缸130回缩,行车制动油缸130的摩擦板与摩擦片脱离贴合,静压马达组110的动作不受行车制动油缸130的束缚,车辆处于行车状态;行车制动时,行车制动油缸130的无杆腔接入高压油,行车制动油缸130有杆腔内的复位弹簧受压,行车制动油缸130的缸杆伸出,行车制动油缸130的摩擦板贴合摩擦片,将运动中的静压马达组110锁紧制动,实现行车状态的制动。

24.如图2至图3所示,控制系统总成200包括并联动力系统总成300的速度调节阀210、行驶方向调节阀220和驻车制动阀230,速度调节阀210为二位三通电磁阀,速度调节阀210连接排量调节阀120的控制端,速度调节阀210通过工作位置的转换,控制排量调节阀120工位的转换,速度调节阀210包括高速位和低速位,高速位将排量调节阀120的液控端与动力系统总成300接通,低速位将排量调节阀120的液控端与油箱接通,高速位对应车辆小排量、高速运行状态,高速位为电控位,低速位为弹簧常态位,速度调节阀210得电,速度调节阀210切换至高速位,速度调节阀210将排量调节阀120的控制端与动力系统总成300连通,动力系统总成300为排量调节阀120的控制端提供液控动力,排量调节阀120在液控动力下切换至第二工作位工作;速度调节阀210失电,速度调节阀210切换至弹簧常态位,即低速位,速度调节阀210将排量调节阀120的控制端与油箱连通,排量调节阀120的液控端泄压,排量调节阀120返回常态位,即排量调节阀120切换至第一工作位工作。

25.如图2至图3所示,行驶方向调节阀220为三位四通电磁阀,行驶方向调节阀220连通动力系统总成300,用于控制动力系统总成300的动力输出方向,以控制车辆的行驶方向(前进或倒退),行驶方向调节阀220的中位中两工作油口联通至回油口,将油液接入油箱,行驶方向调节阀220包括第一方向位和第二方向位,第一方向位的进油口连通其斜对面的工作油口,第一方向位的出油口连通其斜对面的工作油口;第二方向位的进油口连通其正对面的工作油口,第二方向的出油口连通其正对面的工作油口;通过行驶方向调节阀220不同电控位置的得电,行驶方向调节阀220进入不同的工作位置,以控制动力系统总成300不同的动力输出方向,控制静压马达的转动方向,实现车辆行驶方向的转换。

26.如图2至图3所示,行驶方向调节阀220的两工作油口均连接有节流阀,用于减少卸

荷和装载时的冲击,使卸荷和装载变得平缓,减少液压元器件因液压冲击带来的损坏。

27.如图2至图3所示,驻车制动阀230为二位三通电磁阀,驻车制动阀230连接驻车制动油缸140的有杆腔,驻车制动阀230通过工作位置的转换控制驻车制动油缸140缸杆的动作,以实现驻车制动动作,驻车制动阀230包括工作位和制动位,驻车制动阀230的电控位为工作位,弹簧常态位为制动位,工作位的进油口和工作油口连通,将驻车制动油缸140的有杆腔和动力系统总成300连通;制动位的回油口和工作油口连通,将驻车制动油缸140的有杆腔和油箱连通;驻车制动阀230得电,驻车制动阀230切换为工作位,驻车制动阀230将驻车制动油缸140的有杆腔和动力系统总成300连通,动力系统总成300向驻车制动油缸140的有杆腔注入液压油,驱动驻车制动油缸140的缸杆回缩;驻车制动阀230失电,驻车制动阀230切换为制动位,驻车制动油缸140的有杆腔连通油箱,驻车制动油缸140的有杆腔卸荷,驻车制动油缸140的缸杆在其复位弹簧的作用下伸出。

28.如图1所示,动力系统总成300包括双向闭式变量泵,双向闭式变量泵的主泵端口连通行走系统总成100,双向闭式变量泵的主泵端口包括a口和b口,一主泵端口向行走系统总成100输出作为行走动力的高压液压流体,另一主泵端口接收行走系统总成100输出的低压液压流体,以形成闭式循环;双向闭式变量泵由柴油发动机作为动力源。

29.双向闭式变量泵为现有的液压动力元件,在此不做赘述。

30.实施例二:本发明的实施例二提供一种车辆,包括实施例一任一项所述的四轮驱动静液压行走系统。

31.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。