1.本发明属于聚氨酯热熔胶合成技术领域,尤其涉及一种车灯密封用反应型聚氨酯热熔胶其制备方法。

背景技术:

2.交通方式日趋多元化,同时作为交通运输工具用胶粘剂的需求量持续上升。国内私家车的普及更是为汽车用胶粘剂行业注入新的活力,使胶粘剂用量进一步提高。而车灯作为交通工具必不可少的一个组件,在夜间照明、行车信号、雾大防撞、转向标志等方面发挥着重要作用,是交通工具安全行驶的重要保障。在车灯制作中,为了将配光镜与灯壳进行密封,必须使用胶粘剂进行粘接。

3.在传统的车灯粘接应用中,通常使用丁基热熔胶与单组分硅酮胶。丁基热熔胶固化快,适合于大批量工业化生产。但丁基热熔胶属于热塑性产品,在较热环境下强度显著降低,易造成漏水和开胶,且粘结强度稍差,需要辅助使用夹子进行机械固定;单组分硅酮胶的使用虽然在高低温性能方面有所改善,但它初黏力差,固化较慢,涂胶后器件往往需要放置数小时不能移动,占用场地并延长交货时间。

4.热熔胶是不含溶剂且在室温下时呈现固体形态的一类胶粘剂。在遇热时,热熔胶会变成液体状的基本形态,以至于完全润湿其涂覆的基材。在冷却的过程中,热熔胶又重新变回固态,并借助冷凝过程的变化来增强自己的内聚力。而湿气固化聚氨酯热熔胶综合了传统热塑性热熔胶和反应型胶粘剂的部分优点,不仅具有固化快、无溶剂和施工方便等优点,而且提高了热塑性热熔胶的耐高温性能和粘接强度。此外,目前使用热熔胶进行车灯装配时普遍采用全自动化涂胶机械手进行涂胶,一只灯具涂胶时间约15-20s,涂胶后稍加压力压合后即转入下道工序,进行气密性测试等操作。为防止在这个过程中出现漏胶、淌胶和开胶的问题,车灯厂家对车灯用胶黏剂的初粘力、开放时间及定位时间要求较高。

5.反应型聚氨酯热熔胶具有热熔胶的快速定位固化性能,工业化生产可以大大提升生产效率,同时又因湿气交联固化的特点,使其对金属、塑料、玻璃等具有较高粘结强度,具有优良的耐热性、耐久性、耐化学品性能及耐水性能,同时无溶剂具备绿色环保等优点。因此,反应型聚氨酯热熔胶逐渐被应用在交通车灯行业领域。

6.车灯上大量使用了塑料材料如用pp(电晕处理)、abs/pc等制作灯壳、以pc材料代替传统玻璃作为配光镜等。而这些材质大部分为非极性塑料,分子内无极性基团,且表面能低,这就要求胶水粘结性能要求比较高。因此,开发一种综合施工性能、定位快、良好的粘结性能车灯密封胶,以适应行业变化,成为了一个具有重要现实意义的研究方向。

技术实现要素:

7.为了克服现有技术的上述缺陷,本发明的目的在于提供一种车灯密封用反应型聚氨酯热熔胶其制备方法。

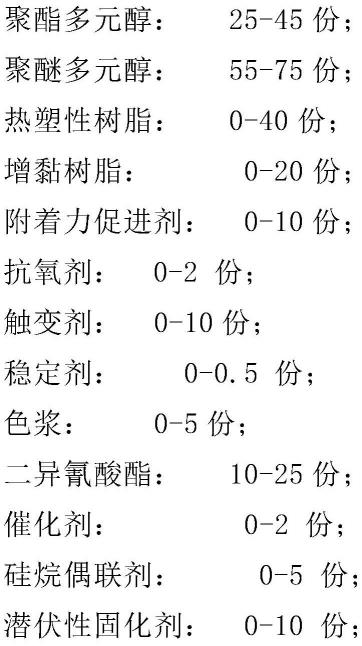

8.为了实现本发明的目的,所采用的技术方案是:

9.一种车灯密封用反应型聚氨酯热熔胶,按重量份计,包括如下组分:

[0010][0011]

所述的聚酯多元醇为无定型聚酯多元醇、结晶型聚酯多元醇中的任意一种或多种。

[0012]

在本发明的一个优选实施例中,所述结晶型聚酯多元醇的用量为15-45重量份;

[0013]

所述无定型聚酯多元醇的用量为0-10重量份。

[0014]

在本发明的一个优选实施例中,所述的结晶型聚酯多元醇为己二酸、辛二酸、癸二酸、十二烷基二酸或十四烷基二酸的任意一种或两种与乙二醇,丁二醇、己二醇、辛二醇、癸二醇、十二烷二醇或二甘醇中的任意一种或两种缩聚而成的结晶型聚酯多元醇。

[0015]

大量的实验表明适量的结晶型聚酯多元醇可以提高聚氨酯热熔胶的初期粘结强度、定位时间和最终粘结强度。结晶型聚酯多元醇添加过高粘度及硬度会增加,断裂伸长率会下降,不符合车灯胶对柔韧性的要求。而比例过低其定位时间过长,初期粘结强度和最终粘结强度下降。综合性能等因素,确定结晶性聚酯的加入量不易过量或过少。

[0016]

所述的结晶型聚酯多元醇优选平均重均分子量为1000-10000的聚己内酯多元醇或聚碳酸酯多元醇。

[0017]

在本发明的一个优选实施例中,所述无定型聚酯多元醇为己二酸、癸二酸、马来酸、富马酸、对苯二甲酸、间苯二甲酸或邻苯二甲酸中的任意一种或两种以上与乙二醇、丁二醇、戊二醇、二甘醇或新戊醇的任意一种或两种以上缩聚而成的聚合物。

[0018]

所述的无定型聚酯多元醇优选平均重均分子量为500-10000的无定型聚酯多元醇。无定型聚酯多元醇的添加量,影响其定位时间及其最终粘结强度。

[0019]

在本发明的一个优选实施例中,所述聚醚多元醇的用量优选为55-75重量份。

[0020]

在本发明的一个优选实施例中,所述的聚醚多元醇为聚氧化丙烯二醇、聚氧化丙

烯-氧化乙烯二醇、聚乙二醇、聚四氢呋喃醚二醇或四氢呋喃-氧化丙烯共聚二醇中的任意一种或多种。

[0021]

大量的实验表明低分子量的聚醚可以作为扩链剂提高反应型聚氨酯热熔胶的内聚力,同时降低产品的粘度。高分子量的聚醚可以提高反应型聚氨酯热熔胶的柔韧性和耐水洗性能。

[0022]

所述聚醚多元醇的优选平均重均分子量为400-8000的聚醚多元醇。

[0023]

在本发明的一个优选实施例中,所述的热塑性树脂的用量优选为0-40重量份。

[0024]

在本发明的一个优选实施例中,所述的热塑性树脂为丙烯酸树脂、高分子聚酯、热塑性聚氨酯、eva树脂或聚烯烃树脂中的任意一种或多种。

[0025]

在本发明的一个优选实施例中,所述的增黏树脂按照聚氨酯热熔胶的用量优选为0-20份。

[0026]

在本发明的一个优选实施例中,所述的增黏树脂为酚醛树脂、萜烯树脂、醛酮树脂中的任意一种或多种。

[0027]

大量的实验表明,添加适量增粘树脂可以改善反应型聚氨酯热熔胶的润湿性,使其与被粘物体充分粘合,从而增加其的粘附性,提高初粘力和最终粘接强度,还可以降低其熔融温度和黏度,便于施胶操作.有时增粘树脂还可以提高热熔胶的耐温性能。但增粘树脂对聚氨酯热熔胶的终粘影响很大,增粘树脂用量在10%~20%时的终粘强度增加较多,当量太多,反而容易破坏聚氨酯热熔胶的内聚力,反而使得聚氨酯热熔胶的粘结性能下降。

[0028]

在本发明的一个优选实施例中,所述的附着力促进剂的用量优选为0-10份。

[0029]

在本发明的一个优选实施例中,所述的附着力促进剂为环氧树脂、核壳树脂、磷酸酯中的任意一种或多种。

[0030]

在本发明的一个优选实施例中,所述抗氧剂的用量优选为0-2份。

[0031]

在本发明的一个优选实施例中,所述的抗氧剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯(1010)、三[2.4-二叔丁基苯基]亚磷酸酯(168)中的任意一种或多种。

[0032]

大量实验表明,添加适量抗氧化剂提高了反应型聚氨酯热熔胶耐热抗氧化性能和耐黄变的性能。抗氧剂加多会使得熔融体系成团,不利于体系搅拌分散。

[0033]

在本发明的一个优选实施例中,所述触变剂用量优选为0-10份。

[0034]

在本发明的一个优选实施例中,所述的触变剂为炭黑、白炭黑、有机膨润土中的任意一种或多种。

[0035]

所述的稳定剂的用量优选为0-0.5重量份。

[0036]

在本发明的一个优选实施例中,所述的稳定剂为磷酸、芥酸、苯甲酸或柠檬酸中的任意一种或多种。

[0037]

添加适量的稳定剂可以使反应型聚氨酯热熔胶合成过程和施胶过程的稳定,避免合成过程升温过快的凝胶及施胶过程长时间的反复加热使胶水粘度增加过快,造成施胶设备的堵塞。此外稳定剂对粘度的影响随加入量的增加呈现先增大后减小的趋势。

[0038]

在本发明的一个优选实施例中,所述紫外线吸收剂的用量优选为0-1重量份。

[0039]

在本发明的一个优选实施例中,所述的紫外线吸收剂为2-(2'-羟基-3',5'-二叔丁基苯基)-苯并三唑(uv320)、2-(2'-羟基-3',5'-二特戊基苯基)苯并三唑(uv-328)或2-(2'-羟基-5'-甲基苯基)苯并三唑(uv-p)中的任意一种或多种。

[0040]

添加适量的紫外线吸收剂提高反应型聚氨酯热熔胶耐紫外老化的性能。

[0041]

在本发明的一个优选实施例中,所述的色浆的用量优选为0-5重量份。

[0042]

在本发明的一个优选实施例中,所述的色浆为黑色色浆。

[0043]

在本发明的一个优选实施例中,所述的二异氰酸酯为二苯基甲烷二异氰酸酯(mdi)、氢化二苯基甲烷二异氰酸酯(hmdi)或异佛尔酮二异氰酸酯(ipdi)、碳二亚胺改性的二苯基或甲基二异氰酸酯中的任意一种或多种。

[0044]

在本发明的一个优选实施例中,所述的催化剂为三辛胺、三乙烯二胺、三乙醇胺或二吗啉二乙基醚中的任意一种或多种。

[0045]

大量实验表明催化剂加入提高反应型聚氨酯热熔胶的固化速度。催化剂具有一定毒性。

[0046]

在本发明的一个优选实施例中,所述的硅烷偶联剂γ-氨基丙基三乙氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、y-氨基丙基三甲氧基硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷、γ巯丙基三乙氧基硅烷、γ-巯丙基三甲氧基硅烷、乙烯基三乙氧基硅烷或乙烯基三甲氧基硅烷或乙烯基三(β-甲氧基乙氧基)硅烷中的任意一种或多种。

[0047]

大量实验表明适量的硅烷偶联剂加入提高反应型聚氨酯热熔胶对基材的附着力和粘结永久性。如果硅烷偶联剂用量过多,硅烷偶联剂自身水解后发生水解反应,材料力学性能降低。

[0048]

在本发明的一个优选实施例中,所述潜伏性固化剂为叔胺及其衍生物混合物、噁唑烷类固化剂中的任意一种或多种。

[0049]

大量实验表明潜伏性固化剂优先与水(或湿气)发生反应产生活性基团,然后活性基团与异氰酸酯基迅速交联固化成膜,从而加快了反应型聚氨酯热熔胶固化速度。潜伏性固化剂添加过少并不能明显改善反应型聚氨酯热熔胶固化速度,而过量使得胶水固化过快,使得胶水结皮过快,保质期过短。

[0050]

一种车灯密封用反应型聚氨酯热熔胶的制备方法,包括如下步骤:

[0051]

混合步骤:依次将所述聚酯多元醇、聚醚多元醇、热塑性树脂、增黏树脂、附着力促进剂、抗氧剂、触变剂、稳定剂、紫外线吸收剂,加入反应釜中,

[0052]

熔融搅拌混合后在120-140℃的温度和-0.08

‑‑

0.1mpa的真空度下抽真空脱水,脱水时间约0.5-1.5小时,得混合物;

[0053]

真空反应步骤:将所述混合物先冷却至120-130℃后,搅拌加入所述的色浆搅拌10-15min,随后在100-120℃搅拌条件下加入二异氰酸酯,

[0054]

在100-130℃的温度条件和-0.08

‑‑

0.1mpa的真空度条件下加热抽真空反应,反应时间约为0.5-3.0小时;

[0055]

最后降温至115-120℃,后加入所述催化剂和偶联剂进行真空脱泡反应制备得热熔胶产品。

[0056]

在本发明的一个优选实施例中,所述真空脱泡反应具体是在100-130℃,-0.08

‑‑

0.1mpa的真空度条件下抽真空至无气泡出现,取样测试nc0%含量和粘度;

[0057]

当nc0%含量达到1.0%-3.0%120-130℃的粘度10000mp.s-20000mpa

·

s范围后,出料,密闭包装,即得热熔胶产品。

[0058]

本发明的有益效果在于:

[0059]

有效提高目前车灯密封的装配效率,同时解决反应型聚氨酯热熔胶对非极性塑料pp、abs、pc材料粘结的问题。

具体实施方式

[0060]

为使本发明的目的、技术方案和优点更加清楚明了,下面通过实施例,对本发明进行进一步详细说明。但是应该理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限制本发明的范围。此外,在以下结构中,省略了对公知结构和技术的描述,以避免不必要的混淆本发明的概念。

[0061]

下面结合实施例对本发明进一步描述,但并非用以限定本发明。

[0062]

实施例1

[0063]

该实施例的车灯密封反应性聚氨酯热熔胶的制备方法,其步骤如下:

[0064]

1)取30重量份的结晶聚酯多元醇、70重量份的聚醚多元醇、30重量份的热塑性树脂、2重量的份附着力促进剂、0.1重量份的抗氧剂、3重量份的触变剂、0.05重量份的稳定剂、0.1重量份的紫外线吸收剂,加入反应釜中,在100-130℃条件下真空脱水60分钟;

[0065]

2)在120-130℃搅拌加入1份重量份黑色色浆搅拌10-15min,降温至115℃,边搅拌边加入17重量份的二异氰酸酯;

[0066]

3)缓慢升温至120-130℃,-0.08

‑‑

0.1mpa的真空度真空脱泡反应60分钟;

[0067]

4)降温至110℃,加入1.50重量份催化剂、0.5重量份硅烷偶联剂和2重量份催化剂,然后升温,在110-125℃条件下,-0.08

‑‑

0.1mpa的真空度抽真空至无气泡出现,测试粘度和nco%;

[0068]

5)粘度和nco%合格后,出料,密封,包装,即得到产品。

[0069]

该实施例中的结晶型聚酯多元醇为dynacoll7300系列中产品,其平均重均分子量为2000-3500。

[0070]

该实施例中的聚醚多元醇为聚氧化乙烯二醇,其平均重均分子量为400-2000。

[0071]

该实施例中的热塑性树脂为日本三菱丙烯酸树脂。

[0072]

该实施例中的附着力促进剂为双酚a环氧树脂e-44。

[0073]

该实施例中的抗氧剂为1010;

[0074]

触变剂为白炭黑;

[0075]

稳定剂为芥酸;异氰酸酯为二苯基甲烷而异氰酸酯;

[0076]

催化剂为二吗啉二乙基醚;

[0077]

硅烷偶联剂为γ-缩水甘油醚氧丙基三甲氧基硅烷。

[0078]

紫外线吸收剂为uv-328。

[0079]

本实施例的车灯密封反应型聚氨酯热熔胶的技术指标如下:

[0080]

粘度:11000mpa

·

s/120℃;

[0081]

nco%:1.5%;

[0082]

开放时间:2min;

[0083]

贮存期:充氮气、密封,在5-30℃贮存6个月;

[0084]

实施例2

[0085]

该实施例的车灯密封反应性聚氨酯热熔胶的制备方法,其步骤如下:

[0086]

1)取40重量份的结晶聚酯多元醇、60重量份的聚醚多元醇、35重量份的热塑性树脂、5重量份增黏树脂、2重量份的附着力促进剂、0.1重量份的抗氧剂、1.5份重量份的白炭黑、0.05重量份的稳定剂加入反应釜中,在100-130℃条件下真空脱水60分钟;

[0087]

2)在120-130℃搅拌加入1.5份重量份黑色色浆搅拌10-15min,降温至100℃,边搅拌边加入18重量份异氰酸酯;

[0088]

3)缓慢升温至120-130℃,-0.08

‑‑

0.1mpa的真空度进行真空脱泡反应60分钟;

[0089]

4)降温至110℃,加入1.50重量份催化剂和重量0.7份硅烷偶联剂,然后升温,在115-120℃条件下抽真空至无气泡出现,测试粘度和nc0%;

[0090]

5)粘度和nco%合格后,出料,密封,包装,即得到产品。

[0091]

该实施例中的结晶型聚酯多元醇为dynacoll7300系列中产品,其平均重均分子量为2000-3500。

[0092]

该实施例中的聚醚多元醇为聚氧化丙烯二醇,其平均重均分子量为1000-4000。

[0093]

该实施例中的增黏树脂为萜烯酚醛树脂。

[0094]

该实施例中的附着力促进剂为磷酸酯。

[0095]

该实施例中的抗氧剂为1010。

[0096]

该实施例中的触变剂为白炭黑。

[0097]

该实施例中的紫外线吸收剂为uv-328。

[0098]

该实施例中的稳定剂为磷酸。

[0099]

该实施例中的异氰酸酯为二苯基甲烷而异氰酸酯。

[0100]

该实施例中的催化剂为二吗啉二乙基醚。

[0101]

该实施例中的硅烷偶联剂为γ-缩水甘油醚氧丙基三甲氧基硅烷。

[0102]

该实施例中的潜伏性固化剂为叔胺及其衍生物混合物。

[0103]

本实施例中车灯密封反应型聚氨酯热熔胶的技术指标如下:

[0104]

粘度:13000mpa

·

s/120℃;

[0105]

nco%:1.3%;

[0106]

开放时间1.5min;

[0107]

贮存期:充氮气、密封,在5-30℃贮存6个月。

[0108]

实施例3

[0109]

1)取5重量份的无定型聚酯多元醇,35重量份的结晶聚酯多元醇、60重量份的聚醚多元醇、30重量份的热塑性树脂、5重量份的增粘树脂、0.1重量份抗氧剂、0.1重量份紫外线吸收剂、2份重量份的白炭黑、0.05重量份稳定剂加入反应釜中,在110-130℃条件下,-0.08

‑‑

0.1mpa的真空度真空脱水60分钟;

[0110]

2)在120-130℃搅拌加入所述1.5重量份黑色色浆搅拌10-15min,降温至100℃,边搅拌边加入19重量份异氰酸酯;

[0111]

3)缓慢升温至120-130℃,-0.08

‑‑

0.1mpa的真空度真空脱泡反应60分钟;

[0112]

4)降温至115℃,加入1重量份催化剂、1.0重量份硅烷偶联剂、1.5份重量份潜伏性固化剂,然后升温,在115-120℃条件下,-0.08

‑‑

0.1mpa的真空度抽真空至无气泡出现,测试粘度和nco%;

[0113]

5)粘度和nco%合格后,出料,密封,包装,即得到产品。

[0114]

该实施例中的无定型聚酯多元醇为dynacoll7200,其无定型聚酯多元醇平均重均分子量为1000-8000。

[0115]

该实施例中的结晶型聚酯多元醇为dynacoll 7300系列中产品,其平均重均分子量为2000-8500。

[0116]

该实施例中的聚醚多元醇为聚氧化丙烯二醇,其平均重均分子量为400-4000。

[0117]

该实施例中的热塑性树脂为英国璐彩特化工丙烯酸树脂。

[0118]

该实施例中的增黏树脂为醛酮树脂。

[0119]

该实施例中的抗氧剂为1010。

[0120]

该实施例中的紫外线吸收剂为uv-328。

[0121]

该实施例中的触变剂为白炭黑。

[0122]

该实施例中的稳定剂为磷酸。

[0123]

该实施例中的异氰酸酯为二苯基甲烷而异氰酸酯。

[0124]

该实施例中的催化剂为二吗啉二乙基醚。

[0125]

该实施例中的硅烷偶联剂为γ-缩水甘油醚氧丙基三甲氧基硅烷。

[0126]

本实施例中车灯密封反应型聚氨酯热熔胶的技术指标如下:

[0127]

粘度:12000mpa

·

s/120℃;

[0128]

nc0%:1.6%;

[0129]

开放时间2min;

[0130]

贮存期:充氮气、密封,在5-30℃贮存6个月。

[0131]

实施例4

[0132]

1)取10重量份的结晶聚酯多元醇、12重量份的无定型聚酯多元醇、78重量份的聚醚多元醇、45重量份的热塑性树脂、3重量份抗氧剂、3重量份紫外线吸收剂、15份重量份的白炭黑、1.0重量份稳定剂加入反应釜中,在110-130℃条件下,-0.08

‑‑

0.1mpa的真空度真空脱水60分钟;

[0133]

2)在120-130℃搅拌加入所述10重量份黑色色浆搅拌10-15min,降温至100℃,边搅拌边加入28重量份异氰酸酯;

[0134]

3)缓慢升温至120-130℃,-0.08

‑‑

0.1mpa的真空度真空脱泡反应60分钟;

[0135]

4)降温至115℃,加入3重量份催化剂、重量10份硅烷偶联剂,然后升温,在115-120℃条件下,-0.08

‑‑

0.1mpa的真空度抽真空至无气泡出现,测试粘度和nco%;

[0136]

5)粘度和nco%合格后,出料,密封,包装,即得到产品。

[0137]

该实施例中的无定型聚酯多元醇为dynacoll7200,其无定型聚酯多元醇平均重均分子量为1000-8000。

[0138]

该实施例中的结晶型聚酯多元醇为dynacoll7300系列中产品,其平均重均分子量为2000-8500。

[0139]

该实施例中的聚醚多元醇为聚氧化丙烯二醇,其平均重均分子量为400-4000。

[0140]

该实施例中的热塑性树脂为英国璐彩特化工丙烯酸树脂。

[0141]

该实施例中的抗氧剂为1010。

[0142]

该实施例中的紫外线吸收剂为uv-328。

[0143]

该实施例中的触变剂为白炭黑。

[0144]

该实施例中的稳定剂为磷酸。

[0145]

该实施例中的异氰酸酯为二苯基甲烷而异氰酸酯。

[0146]

该实施例中的催化剂为二吗啉二乙基醚。

[0147]

该实施例中的硅烷偶联剂为γ-缩水甘油醚氧丙基三甲氧基硅烷。

[0148]

本实施例中车灯密封反应型聚氨酯热熔胶的技术指标如下:

[0149]

粘度:11000mpa

·

s/120℃;

[0150]

nc0%:2.5%;

[0151]

开放时间30min;

[0152]

贮存期:充氮气、密封,在5-30℃贮存6个月。

[0153]

以上实施例检测方法如下:

[0154]

粘度的测定:

[0155]

用椎板粘度计测试粘度,转速50转,温度设置为120℃,时间检测设置60秒,将产品装入椎板上,进行检测。

[0156]

nco%的测定:

[0157]

将产品与过量的二正丁胺标准溶液在丁酮中反应,然后用hcl溶液滴定,确定nc0%。

[0158]

开放时间的测定:

[0159]

将产品在120℃熔融30min,然后用玻璃棒在木条上涂5mm条,用指尖接触,以呈现出干粘性的时间为终点。

[0160]

拉伸剪切强度的测定:

[0161]

按照gb/t7124-2008的标准进行制样与测试。

[0162]

粘结材质:pp&pc、abs&pc(pp等表面能低的材料,需要进行电晕或火焰处理)。

[0163]

养生固化:23℃*65%的条件下,进行养生固化7天。

[0164]

拉伸剪切强度速度:v=5mm/min。

[0165]

拉伸强度和断裂伸长率的测定:

[0166]

按照gb/t528-2009硫化橡胶或热塑性橡胶拉伸应力应变性能的测定,进行制样与测试。

[0167]

养生固化:23℃*65%的条件下,进行养生固化7天;

[0168]

拉伸强度和断裂伸长率速度:v=100mm/min。

[0169]

车灯密封样件制备:

[0170]

1、把产品加热至120-150℃熔融,在120-150℃打在需要密封的车灯样件灯壳与灯罩接缝处。

[0171]

2、测试胶水的定位性能及车灯可移动性。

[0172]

3、23℃*65%的条件下,进行养生固化7天。

[0173]

4.养生固化7天后,测试车灯密封样件耐低温性、耐高温性、耐高低温老化性能实验。

[0174]

低温实验:

[0175]

将车灯样件置于-30℃的试验箱中,进行72小时低温试验后,放置在23℃湿度50%环境下24小时,再观察上胶密封处是否还密封良好,胶水外观是否有明显变化。

[0176]

高温实验:

[0177]

将车灯样件置于80℃的试验箱中,进行4小时高温试验后,放置在23℃湿度50%环境下24小时,再观察上胶密封处是否还密封良好,胶水外观是否有明显变化。

[0178]

高低温循环实验:

[0179]

将车灯样件置于-30℃&2小时低温试验后,放置在23℃湿度50%环境下1小时,在置于60℃&2小时高温试验后,放置在23℃湿度50%环境下1小时,依次共计循环3个周期试验后,放置在23℃湿度50%环境下24小时,再观察上胶密封处是否还密封良好,胶水外观是否有明显变化。

[0180]

表1.剪切强度测试结果

[0181][0182]

表2.拉伸强度和断裂伸长率测试结果

[0183]

实施例实施例1实施例2实施例3实施例4拉伸强度(mpa)3.56.55.52.5断裂伸长率%10868359501100

[0184]

表3.车灯样件试验结果比较(其中硅胶材料为市面上现有的常用材料)

[0185][0186]

拉伸剪切强度的性能测试,再次确认了自制的实施例1、2、3反应型聚氨酯热熔胶对低极性塑料pp&pc、abs&pc的粘结强度好,亦证明了该发明的热熔胶满足车灯行业对粘结性能的要求。而实施例4中在本发明要求比例之外,对低极性塑料pp&pc、abs&pc粘结强度明显减弱。

[0187]

拉伸强度和断裂伸长率的性能测试,确认了自制的反应型聚氨酯热熔胶满足车灯胶对胶黏剂具有一定的柔韧性力学性能要求。

[0188]

从测试情况看,使用本发明的产品密封的试样实施例1、2、3在耐低温性、耐高温性、耐高低温老化性能均符合车灯密封性能的要求,而实施例4、在耐低温性、耐高温性、耐高低温老化性能是不符合车灯密封性能的要求。

[0189]

本发明的热熔胶开放时间时间较短,车灯的可移动装配时间短,大大提高车灯生产的机械化装配效率。

[0190]

对于本领域技术而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪

一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

[0191]

本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内,本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。