1.本技术涉及液压系统的模型参数辨识技术领域,具体涉及一种液压系统的模型参数辨识方法、装置及液压工程机械。

背景技术:

2.对于工程机械的液压系统来说,要想实现对其的模型预测控制以及其他智能控制,获得其动态的数学模型是必要的。然而,由于液压系统内部环境的复杂性且多个电磁阀的电磁滞环特性,对其进行基于物理机理的建模工作量极大,因此,现有技术中通常采用仿真软件来实现。

3.若要实现电液系统模型的预测控制,基于数据构建的数学建模是首选,即通过对电液系统的输入输出的采集,通过优化方法拟合并辨识出输入输出之间的数学关系。目前的系统辨识技术主要关注模型的拟合能力,即在当前时刻给数学模型输入与实际系统相同的输入信号,衡量下一时刻由数学模型计算的输出与实际输出的相似程度。然而,对于模型预测控制来说,模型的预测能力与模型的拟合能力同样重要,即在给定输入信号时,需要同时衡量下几个时刻的预测输出与实际输出是否吻合。

技术实现要素:

4.为了解决上述技术问题,提出了本技术。本技术的实施例提供了一种液压系统的模型参数辨识方法、装置及液压工程机械,解决了上述技术问题。

5.根据本技术的一个方面,提供了一种液压系统的模型参数辨识方法,包括:根据所述液压系统的历史数据,构建所述液压系统的系统模型;其中,所述系统模型表征所述液压系统的控制信号与所述液压系统的执行动作数据之间的对应关系,所述历史数据包括历史控制信号和对应的历史执行动作数据;根据所述历史控制信号和所述系统模型,迭代得到多个时刻的预测输出;根据多个时刻的所述预测输出和对应的所述历史执行动作数据,计算得到所述系统模型的损耗函数;以及根据所述损耗函数,辨识得到所述系统模型的参数。

6.在一实施例中,所述根据所述历史控制信号和所述系统模型,迭代得到多个时刻的预测输出包括:根据当前时刻的历史控制信号、所述当前时刻之前的多个预测输出和/或所述历史执行动作数据、所述系统模型,得到当前时刻的预测输出。

7.在一实施例中,所述根据多个时刻的所述预测输出和对应的所述历史执行动作数据,计算得到所述系统模型的损耗函数包括:根据多个时刻的所述预测输出和对应的所述历史执行动作数据之差的平方,得到所述系统模型的损耗函数。

8.在一实施例中,所述根据多个时刻的所述预测输出和对应的所述历史执行动作数据之差的平方,得到所述系统模型的损耗函数包括:对多个时刻的所述预测输出和对应的所述历史执行动作数据之差的平方加权求和,得到所述系统模型的损耗函数。

9.在一实施例中,所述对多个时刻的所述预测输出和对应的所述历史执行动作数据之差的平方加权求和,得到所述系统模型的损耗函数包括:对多个时刻设定对应的权重;其

中,当前时刻的权重大于下一时刻的权重;以及根据所述权重对多个时刻的所述预测输出和对应的所述历史执行动作数据之差的平方加权求和,得到所述系统模型的损耗函数。

10.在一实施例中,所述根据所述损耗函数,辨识得到所述系统模型的参数包括:根据所述损耗函数,计算所述系统模型的参数以使得所述损耗函数的值小于预设值。

11.在一实施例中,所述根据所述液压系统的历史数据,构建所述液压系统的系统模型包括:根据所述液压系统的历史数据,构建哈默斯坦模型;其中,所述哈默斯坦模型包括非线性部分和线性部分,所述非线性部分包括分段线性函数。

12.在一实施例中,所述根据所述液压系统的历史数据,构建哈默斯坦模型包括:通过矩阵变换,将所述非线性部分和线性部分合并为一个矩阵,且将所述系统模型的参数转换为一个向量。

13.根据本技术的另一个方面,提供了一种液压系统的模型参数辨识装置,包括:模型构建模块,用于根据所述液压系统的历史数据,构建所述液压系统的系统模型;其中,所述系统模型表征所述液压系统的控制信号与所述液压系统的执行动作数据之间的对应关系,所述历史数据包括历史控制信号和对应的历史执行动作数据;预测输出模块,用于根据所述历史控制信号和所述系统模型,迭代得到多个时刻的预测输出;损耗计算模块,用于根据多个时刻的所述预测输出和对应的所述历史执行动作数据,计算得到所述系统模型的损耗函数;以及参数辨识模块,用于根据所述损耗函数,辨识得到所述系统模型的参数。

14.根据本技术的另一个方面,提供了一种液压工程机械,包括:执行机构,所述执行机构由液压驱动执行动作;以及如上述的液压系统的模型参数辨识装置,所述液压系统的模型参数辨识装置与所述执行机构连接。

15.本技术提供的一种液压系统的模型参数辨识方法、装置及液压工程机械,首先根据液压系统的历史数据,构建液压系统的系统模型;然后根据历史控制信号和系统模型,迭代得到多个时刻的预测输出,并且根据多个时刻的预测输出和对应的历史执行动作数据,计算得到系统模型的损耗函数;最后根据损耗函数,辨识得到系统模型的参数;即先根据历史数据构建初始的系统模型,然后根据当前时刻的输入数据迭代得到后续多个时刻的预测输出数据,并根据预测输出数据和对应时刻的真实数据构建损耗函数,通过优化求解损耗函数以得到系统模型的参数,不仅考虑下一时刻的预测输出的准确性,而且还考虑到后续几个时刻的预测输出的准确性,以保证系统模型的真实性和准确性,从而为智能化控制提供了准确的模型基础。

附图说明

16.通过结合附图对本技术实施例进行更详细的描述,本技术的上述以及其他目的、特征和优势将变得更加明显。附图用来提供对本技术实施例的进一步理解,并且构成说明书的一部分,与本技术实施例一起用于解释本技术,并不构成对本技术的限制。在附图中,相同的参考标号通常代表相同部件或步骤。

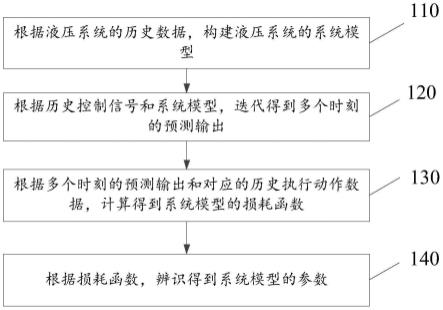

17.图1是本技术一示例性实施例提供的一种液压系统的模型参数辨识方法的流程示意图。

18.图2是本技术一示例性实施例提供的一种液压系统的模型参数辨识方法的原理示意图。

19.图3是本技术另一示例性实施例提供的一种液压系统的模型参数辨识方法的流程示意图。

20.图4是本技术一示例性实施例提供的一种哈默斯坦模型的结构示意图。

21.图5是本技术一示例性实施例提供的一种多个预测输出的计算方法的原理示意图。

22.图6是本技术另一示例性实施例提供的一种液压系统的模型参数辨识方法的流程示意图。

23.图7是本技术另一示例性实施例提供的一种液压系统的模型参数辨识方法的流程示意图。

24.图8是本技术一示例性实施例提供的一种液压系统的模型参数辨识装置的结构示意图。

25.图9是本技术一示例性实施例提供的电子设备的结构图。

具体实施方式

26.下面,将参考附图详细地描述根据本技术的示例实施例。显然,所描述的实施例仅仅是本技术的一部分实施例,而不是本技术的全部实施例,应理解,本技术不受这里描述的示例实施例的限制。

27.图1是本技术一示例性实施例提供的一种液压系统的模型参数辨识方法的流程示意图。如图1所示,该液压系统的模型参数辨识方法包括如下步骤:

28.步骤110:根据液压系统的历史数据,构建液压系统的系统模型。

29.其中,系统模型表征液压系统的控制信号与液压系统的执行动作数据之间的对应关系;历史数据包括历史控制信号和对应的历史执行动作数据,即液压系统的输入信号和输出信号,例如对于挖掘机而言,输入信号为手柄信号,输出信号为挖掘机各个关节的角速度。通过采集挖掘机的输入信号和输出信号后,根据该输入信号和输出信号对该液压系统进行建模,以建立液压系统的输入信号(控制信号)和输出信号(执行动作数据)之间的对应关系。

30.步骤120:根据历史控制信号和系统模型,迭代得到多个时刻的预测输出。

31.通常液压系统的系统模型更多关注的是根据当前时刻的输入信号得到的下一时刻的输出数据与实际输出的相似程度,也就是说,通常的系统模型是以下一时刻(即下一步)的输出数据的准确性来确定系统模型的参数,从而使得系统模型更注重拟合能力。通常用户输入的信号(例如手柄信号)为驾驶员的目标信号,而这个目标信号对应的目标结果通常不是一步就可以实现,也就是说,为达成这个目标结果可能需要执行机构(关节)执行多次动作(对应多个时刻)才能实现,而此时若只考虑下一时刻的动作,则很可能导致系统模型只考虑下一步预测结果而忽略多步以后的预测结果,从而导致系统模型的输出结果预测性能较差,继而导致液压系统的智能控制难以满足驾驶员的需求。因此,本技术通过当前时刻的输入信号迭代得到后续多个时刻的预测输出,从而考虑系统模型的预测性能。

32.步骤130:根据多个时刻的预测输出和对应的历史执行动作数据,计算得到系统模型的损耗函数。

33.在预测得到后续多个时刻的预测输出后,根据该多个时刻的预测输出和对应的历

史执行动作数据(即真实输出),计算得到系统模型的损耗函数,即考虑系统模型的后续多个时刻的预测结果,以提高系统模型的预测能力。

34.步骤140:根据损耗函数,辨识得到系统模型的参数。

35.根据该损耗函数,再次辨识更新系统模型的参数,即通过优化计算损耗函数得到系统模型的参数,即得到保证系统模型的模拟性和预测性的参数。

36.具体的,如图2所示,本技术所提供的模型参数辨识方法主要包括以下几个步骤:采集数据(即采集液压系统的历史数据,包括输入信号和输出信号)、确定数学模型形式(即根据输入信号和输出信号构建液压系统的系统模型)、设计损耗函数(即根据数学模型得到预测输出结果,并与真实输出结果比对得到损耗)、采用非线性优化算法优化损耗函数(即通过非线性优化算法求解损耗函数)、获得系统数学模型(即求解损耗函数最小时对应的模型参数)。通过上述步骤可以得到一个既能保证拟合效果、又能保证预测效果的模型。

37.本技术提供的一种液压系统的模型参数辨识方法,首先根据液压系统的历史数据,构建液压系统的系统模型;然后根据历史控制信号和系统模型,迭代得到多个时刻的预测输出,并且根据多个时刻的预测输出和对应的历史执行动作数据,计算得到系统模型的损耗函数;最后根据损耗函数,辨识得到系统模型的参数;即先根据历史数据构建初始的系统模型,然后根据当前时刻的输入数据迭代得到后续多个时刻的预测输出数据,并根据预测输出数据和对应时刻的真实数据构建损耗函数,通过优化求解损耗函数以得到系统模型的参数,不仅考虑下一时刻的预测输出的准确性,而且还考虑到后续几个时刻的预测输出的准确性,以保证系统模型的真实性和准确性,从而为智能化控制提供了准确的模型基础。

38.图3是本技术另一示例性实施例提供的一种液压系统的模型参数辨识方法的流程示意图。如图3所示,上述步骤110可以包括:

39.步骤111:根据液压系统的历史数据,构建哈默斯坦模型。

40.其中,哈默斯坦模型包括非线性部分和线性部分,非线性部分包括分段线性函数。由于液压系统本身是嵌套式的非线性模型,因此,选用哈默斯坦模型可以对非线性系统有很好的拟合效果。具体的,哈默斯坦模型的结构如图4所示,本技术所构建的哈默斯坦模型包括非线性环节f和线性传递函数b/f;其中,u(k)为输入量,经过非线性环节(非线性部分)得到中间量w(k)=f(u(k)),接下来经过一个线性传递函数(线性部分)得到最终输出:y(k)=b/f

·

w(k),其中线性传递函数的具体形式如下所示:

[0041][0042]

其中,b0、

…

、bm和a1、

…

、an为离散传递函数的系数,z为z-变换中的变换变量,传递函数的阶数m和n可以根据实际经验确定,也可以通过相关参数如error reduction ratio(err)等确定。

[0043]

本技术中可以设置非线性部分采用分段线性函数的方式表达,其中,非线性函数f的具体形式如下所示:

[0044]

[0045]

其中,ci、di为每个分段线性的参数,qi为分段的断点位置,i=1、2、3、

…

。对于液压系统来说,非线性环节中的断点位置一般由液压系统本身的死区特性决定。也就是说,液压系统存在一定大小的先导压力(此时的先导压力较小)的前提下,执行器的末端不出现运动的情况(即对应的中间量变化较小),这样的非线性环节形式能更好的描述液压系统的动态特性。例如可以设置c1、d1为较小的值,当u(k)≤q1时,u(k)变化所带来w(k)的变化较小。

[0046]

具体的,在构建了哈默斯坦模型后,通过矩阵变换,将非线性部分和线性部分合并为一个矩阵,且将系统模型的参数转换为一个向量。针对上述构建的系统模型(哈默斯坦模型),需要辨识的参数(即哈默斯坦模型的参数)为:

[0047]

θ=[c1·

b0,d1·

b0,c2·

b0,d2·

b0,...c1·bm

,d1·bm

…

,a1,a2,

…an

]

t

;

[0048]

对于优化问题,通常需要将待辨识的参数提取出来(即将优化问题的变量分离为单独的向量等形式),因此,本技术引入克罗内克积来提取待辨识的参数,其中,克罗内克积的定位为:

[0049][0050]

根据克罗内克积的定义,可以将上述哈默斯坦模型在k 1时刻的预测输出转换为如下形式:

[0051][0052]

其中,其中,θ为待识别的参数。

[0053]

通过上述的转换,即可将待辨识的参数提取出来,以使得哈默斯坦模型的非线性部分和线性部分合并为一个矩阵,且将哈默斯坦模型的参数转换为一个相对独立的向量,从而方便后续的优化计算。

[0054]

在一实施例中,上述步骤120的具体实现方式可以是:根据当前时刻的历史控制信号、当前时刻之前的多个预测输出和/或历史执行动作数据、系统模型,得到当前时刻的预测输出。具体的,当预测步数小于或等于已经得到的预测输出的数量(即当前时刻已经预测得到的预测输出的数量)时,根据当前时刻的历史控制信号和当前时刻之前的多个(与预测步数对应的数量)预测输出得到当前时刻的预测输出;当预测步数大于已经得到的预测输出的数量时,采用真实输出数据(即历史执行动作数据)补充至与预测步数相等数量的输出结果,并根据当前时刻的历史控制信号和与预测步数相等数量的输出结果,得到当前时刻的预测输出。

[0055]

具体的,定义为从k时刻起,向后预测l步后的预测输出。这样可以得出如下的递推公式:

[0056][0057]

根据递推公式可知,模型预测的计算方式如图5所示,图中[y(k)

…

y(k-n 1)]、n 1)]、n 1)]、为实际的数据,为每一次递推继承的预测值,为模型的预测输出。

[0058]

图6是本技术另一示例性实施例提供的一种液压系统的模型参数辨识方法的流程示意图。如图6所示,上述步骤130可以包括:

[0059]

步骤131:根据多个时刻的预测输出和对应的历史执行动作数据之差的平方,得到系统模型的损耗函数。

[0060]

在一实施例中,步骤131的具体实现方式是:对多个时刻的预测输出和对应的历史执行动作数据之差的平方加权求和,得到系统模型的损耗函数。在预测得到后续多个时刻的预测输出后,根据多个时刻的预测输出和对应的历史执行动作数据(即实际值)之差的平方加权求和来构建损耗函数,以实现模型的后续多步预测输出都与实际值尽可能相同,以保证模型的预测准确性。其中,损耗函数的具体表达式为:

[0061][0062]

其中,n1为预测步数,n为总数据量,αj为递推因子(即权重)。

[0063]

由于权重的大小反映了对应的步或时刻的预测值的重要性,或者说是权重的大小决定了对应时刻预测值的准确性,为了尽可能的拟合液压系统的动态特性,本技术通过设定多个时刻对应的权重,并根据权重对多个时刻的预测输出和对应的历史执行动作数据之差的平方加权求和,得到系统模型的损耗函数,从而可以有针对性的进行参数辨识;其中,当前时刻的权重大于下一时刻的权重。为了实现控制的易用性,采用的模型结构尽可能相对简单,这就使得模型的拟合能力和预测能力有限,为了解决这一问题,本技术设定模型不同步数预测能力的要求不相同(即对于的权重不同)。同时对于模型预测控制来说,预测步数越短的预测值的准确度越重要,因此递推因子设置为随着步数的增加而减小,具体的,递推因子的计算公式如下式:

[0064]

[0065]

递推因子的值始终为正,且随着步数的增大越来越小。即预测步数越短,预测值的准确度越被看重。这样保证了在模型有限的预测能力的条件下,与模型预测控制的契合度。

[0066]

图7是本技术另一示例性实施例提供的一种液压系统的模型参数辨识方法的流程示意图。如图7所示,上述步骤140可以包括:

[0067]

步骤141:根据损耗函数,计算系统模型的参数以使得损耗函数的值小于预设值。

[0068]

在设定了损耗函数后,可以采用主流的非线性优化算法,辨识模型的参数,例如可以采用序列二次规划算法,对该模型进行优化求解,即根据采集的真实数据和上述定义的损耗函数,计算得到损耗函数值最小时对应的模型参数。其中,损耗函数值最小可以是设定一个预设值,当损耗函数的值小于该预设值时即判定损耗函数达到最小值,此时对应的参数值即为模型的最优参数,以此最优参数更新模型即可得到兼顾模拟性能和预测性能的液压系统的系统模型。

[0069]

图8是本技术一示例性实施例提供的一种液压系统的模型参数辨识装置的结构示意图。如图8所示,该模型参数辨识装置80包括:模型构建模块81,用于根据液压系统的历史数据,构建液压系统的系统模型;其中,系统模型表征液压系统的控制信号与液压系统的执行动作数据之间的对应关系,历史数据包括历史控制信号和对应的历史执行动作数据;预测输出模块82,用于根据历史控制信号和系统模型,迭代得到多个时刻的预测输出;损耗计算模块83,用于根据多个时刻的预测输出和对应的历史执行动作数据,计算得到系统模型的损耗函数;以及参数辨识模块84,用于根据损耗函数,辨识得到系统模型的参数。

[0070]

本技术提供的一种液压系统的模型参数辨识装置,首先模型构建模块81根据液压系统的历史数据,构建液压系统的系统模型;然后预测输出模块82根据历史控制信号和系统模型,迭代得到多个时刻的预测输出,并且损耗计算模块83根据多个时刻的预测输出和对应的历史执行动作数据,计算得到系统模型的损耗函数;最后参数辨识模块84根据损耗函数,辨识得到系统模型的参数;即先根据历史数据构建初始的系统模型,然后根据当前时刻的输入数据迭代得到后续多个时刻的预测输出数据,并根据预测输出数据和对应时刻的真实数据构建损耗函数,通过优化求解损耗函数以得到系统模型的参数,不仅考虑下一时刻的预测输出的准确性,而且还考虑到后续几个时刻的预测输出的准确性,以保证系统模型的真实性和准确性,从而为智能化控制提供了准确的模型基础。

[0071]

在一实施例中,上述模型构建模块81可以进一步配置为:根据液压系统的历史数据,构建哈默斯坦模型。其中,哈默斯坦模型包括非线性部分和线性部分,非线性部分包括分段线性函数。

[0072]

在一实施例中,上述模型构建模块81可以进一步配置为:通过矩阵变换,将非线性部分和线性部分合并为一个矩阵,且将系统模型的参数转换为一个向量。

[0073]

在一实施例中,上述预测输出模块82可以进一步配置为:根据当前时刻的历史控制信号、当前时刻之前的多个预测输出和/或历史执行动作数据、系统模型,得到当前时刻的预测输出。

[0074]

在一实施例中,上述损耗计算模块83可以进一步配置为:根据多个时刻的预测输出和对应的历史执行动作数据之差的平方,得到系统模型的损耗函数。

[0075]

在一实施例中,上述损耗计算模块83可以进一步配置为:对多个时刻的预测输出和对应的历史执行动作数据之差的平方加权求和,得到系统模型的损耗函数。

[0076]

在一实施例中,上述参数辨识模块84可以进一步配置为:根据损耗函数,计算系统模型的参数以使得损耗函数的值小于预设值。

[0077]

本技术还提供了一种液压工程机械,包括:执行机构以及如上述的液压系统的模型参数辨识装置;其中,执行机构由液压驱动执行动作,液压系统的模型参数辨识装置与执行机构连接。

[0078]

本技术提供的一种液压工程机械,首先根据液压系统的历史数据,构建液压系统的系统模型;然后根据历史控制信号和系统模型,迭代得到多个时刻的预测输出,并且根据多个时刻的预测输出和对应的历史执行动作数据,计算得到系统模型的损耗函数;最后根据损耗函数,辨识得到系统模型的参数;即先根据历史数据构建初始的系统模型,然后根据当前时刻的输入数据迭代得到后续多个时刻的预测输出数据,并根据预测输出数据和对应时刻的真实数据构建损耗函数,通过优化求解损耗函数以得到系统模型的参数,不仅考虑下一时刻的预测输出的准确性,而且还考虑到后续几个时刻的预测输出的准确性,以保证系统模型的真实性和准确性,从而为智能化控制提供了准确的模型基础。

[0079]

下面,参考图9来描述根据本技术实施例的电子设备。该电子设备可以是第一设备和第二设备中的任一个或两者、或与它们独立的单机设备,该单机设备可以与第一设备和第二设备进行通信,以从它们接收所采集到的输入信号。

[0080]

图9图示了根据本技术实施例的电子设备的框图。

[0081]

如图9所示,电子设备10包括一个或多个处理器11和存储器12。

[0082]

处理器11可以是中央处理单元(cpu)或者具有数据处理能力和/或指令执行能力的其他形式的处理单元,并且可以控制电子设备10中的其他组件以执行期望的功能。

[0083]

存储器12可以包括一个或多个计算机程序产品,所述计算机程序产品可以包括各种形式的计算机可读存储介质,例如易失性存储器和/或非易失性存储器。所述易失性存储器例如可以包括随机存取存储器(ram)和/或高速缓冲存储器(cache)等。所述非易失性存储器例如可以包括只读存储器(rom)、硬盘、闪存等。在所述计算机可读存储介质上可以存储一个或多个计算机程序指令,处理器11可以运行所述程序指令,以实现上文所述的本技术的各个实施例的液压系统的模型参数辨识方法以及/或者其他期望的功能。在所述计算机可读存储介质中还可以存储诸如输入信号、信号分量、噪声分量等各种内容。

[0084]

在一个示例中,电子设备10还可以包括:输入装置13和输出装置14,这些组件通过总线系统和/或其他形式的连接机构(未示出)互连。

[0085]

在该电子设备是单机设备时,该输入装置13可以是通信网络连接器,用于从第一设备和第二设备接收所采集的输入信号。

[0086]

此外,该输入装置13还可以包括例如键盘、鼠标等等。

[0087]

该输出装置14可以向外部输出各种信息,包括确定出的距离信息、方向信息等。该输出装置14可以包括例如显示器、扬声器、打印机、以及通信网络及其所连接的远程输出设备等等。

[0088]

当然,为了简化,图9中仅示出了该电子设备10中与本技术有关的组件中的一些,省略了诸如总线、输入/输出接口等等的组件。除此之外,根据具体应用情况,电子设备10还可以包括任何其他适当的组件。

[0089]

所述计算机程序产品可以以一种或多种程序设计语言的任意组合来编写用于执

行本技术实施例操作的程序代码,所述程序设计语言包括面向对象的程序设计语言,诸如java、c 等,还包括常规的过程式程序设计语言,诸如“c”语言或类似的程序设计语言。程序代码可以完全地在用户计算设备上执行、部分地在用户设备上执行、作为一个独立的软件包执行、部分在用户计算设备上部分在远程计算设备上执行、或者完全在远程计算设备或服务器上执行。

[0090]

所述计算机可读存储介质可以采用一个或多个可读介质的任意组合。可读介质可以是可读信号介质或者可读存储介质。可读存储介质例如可以包括但不限于电、磁、光、电磁、红外线、或半导体的系统、装置或器件,或者任意以上的组合。可读存储介质的更具体的例子(非穷举的列表)包括:具有一个或多个导线的电连接、便携式盘、硬盘、随机存取存储器(ram)、只读存储器(rom)、可擦式可编程只读存储器(eprom或闪存)、光纤、便携式紧凑盘只读存储器(cd-rom)、光存储器件、磁存储器件、或者上述的任意合适的组合。

[0091]

为了例示和描述的目的已经给出了以上描述。此外,此描述不意图将本技术的实施例限制到在此公开的形式。尽管以上已经讨论了多个示例方面和实施例,但是本领域技术人员将认识到其某些变型、修改、改变、添加和子组合。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。