1.本发明涉及涂料树脂领域,尤其是涉及一种水性环氧固化剂的制备方法。

背景技术:

2.环氧树脂是一类含有两个或多个环氧基团的化合物,其与固化剂反应后可形成具有三维网状分子结构的高分子材料,该类材料体积收缩率低、阻水阻气性能好,还可以稳定附着于各类金属表面,因此被广泛应用于金属防腐涂料领域。传统双组分环氧涂料以有机溶剂为稀释剂,生产、储运不安全,voc含量高,对环境污染严重。近年来,随着国家各类环保法规的出台和人们环保意识的增强,发展以水为分散介质的环保型水性环氧涂料逐渐受到了科学界和工业界的关注。水性环氧涂料基体树脂包括水性环氧乳液和水性环氧固化剂,其中,水性环氧固化剂对涂料漆膜的性能具有重要影响。目前,水性环氧固化剂一般为聚醚和环氧树脂改性的多元胺类聚合物。该类物质与水性环氧乳液反应后形成的体型聚合物微观链段堆积松散,阻水、阻气能力弱,防腐性能较差。同时该类漆膜与金属基材作用形式单一,漆膜在潮湿环境下容易从基材表面剥离。

技术实现要素:

3.针对以上现有技术的缺点和不足之处,本发明的首要目的在于提供一种异氰酸酯改性水性环氧固化剂的制备方法。依据本发明所制备的固化剂与水性环氧乳液具有良好良好的相容性,固化形成的漆膜在金属表面具有良好的附着力、柔韧性、耐水性和防腐能力。为了解决上述技术问题,本发明采用的技术方案是:一种异氰酸酯改性水性环氧固化剂的制备方法,包括以下步骤:s1:将聚乙二醇单甲醚、多元醇溶解于二乙二醇二甲醚中,再将二异氰酸酯缓慢加入反应体系,并在30~60℃反应2~4小时,制得含异氰酸酯基团的聚醚预聚物;s2:将双酚a型环氧树脂与s1中聚醚预聚物混合均匀,并在辛酸亚锡催化下,60℃反应2~4小时,得到聚醚改性环氧树脂;s3:将多乙烯多胺与二聚酸在160~180℃反应2~3小时,得到二聚酸改性多氨化合物,反应过程中不断通入氮气以脱除副产物水;s4:将s2、s3产物,以及聚醚二缩水甘油醚、环氧稀释剂在25~50℃反应3~5小时,反应结束后加水稀释产物,得到水性环氧固化剂。

4.s1中,所述聚乙二醇单甲醚分子量为~750 g/mol。

5.s1中,所述多元醇为三羟甲基丙烷、三乙醇胺、季戊四醇中的一种或几种的组合。

6.s1中,所述二异氰酸酯为甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、异氟尔酮二异氰酸酯中的一种。

7.s2中,所述双酚a型环氧树脂为e20、e44中的一种或二者的组合。

8.s2中,所述催化剂辛酸亚锡的添加量为双酚a型环氧树脂质量的0.2~0.5%。

9.s3中,所述多乙烯多胺为二乙烯三胺和三乙烯四胺的组合,二者的质量百分比为

(35~50)%:(50~65)%。

10.s4中,所述聚醚二缩水甘油醚为聚乙二醇二缩水甘油醚和聚丙二醇二缩水甘油醚二者的组合,二者的质量百分比为(45~70)%:(30~55)%,其中,聚乙二醇二缩水甘油醚的分子量为~550 g/mol,聚丙二醇二缩水甘油醚的分子量为~590 g/mol。

11.s4中,所述环氧稀释剂为苄基缩水甘油醚、丁基缩水甘油醚、辛基缩水甘油醚中的一种。

12.依据本发明方案制备的水性环氧固化剂外观呈橙黄色至棕黄色,粘度为3500~6000 mpa

•

s(25℃),ph为8.5~9.5,固含量60%~80%。本发明的有益效果是:(1)依据本发明方案制备的水性环氧固化剂具有良好的水溶性,轻微搅拌下即可快速分散于水或环氧乳液中,现场施工要求低;(2)本发明采用的二异氰酸酯参与反应后形成大量脲键、氨酯键等功能基团,这些结构可以通过分子间氢键作用提高漆膜的致密性,进而提升漆膜阻水、阻气和防腐性能。同时,功能基团的引入可以有效增加漆膜与金属基材间作用形式,进而提升漆膜附着力;(3)所制备水性环氧固化剂中含有聚丙二醇、二聚酸长碳链等柔性结构,可进一步赋予固化漆膜良好的柔韧性;(4)所制备水性环氧固化剂中含有环氧树脂结构,固化剂与水性环氧乳液相容性好,有利于促进二者的固化反应,漆膜耐水性、耐盐雾性能优异。

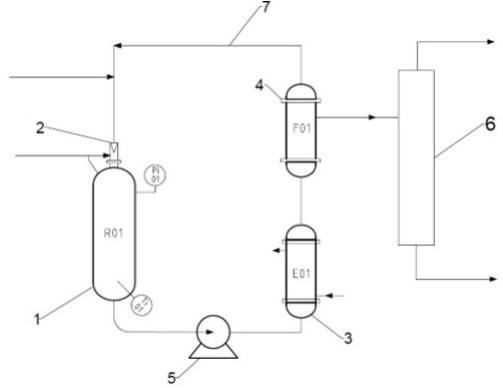

附图说明

13.图1为一种异氰酸酯改性水性环氧固化剂(实施例1)的红外谱图。

具体实施方式

14.为了更好的理解本发明,下面结合实施例进一步阐明本发明内容。需要说明的是下述实施例中各原料的添加量和反应条件的改变都能实现本发明技术方案。

15.实施例1:将15.00 g聚乙二醇单甲醚和0.28 g三羟甲基丙烷溶解于12.00 g二乙二醇二甲醚中,再将6.96 g甲苯二异氰酸酯在室温条件下缓慢加入反应体系中,滴加完后,将体系升温至45℃反应2小时,再升温至60℃反应1小时。将4.00 g环氧树脂e20和6.00 g环氧树脂e44溶解于8.00 g二乙二醇二甲醚中,再将其转移至反应体系中,并加入30 mg催化剂辛酸亚锡,搅拌均匀,60℃反应2.5小时,得到聚醚改性环氧树脂。

16.将8.00 g二乙烯三胺、12.00 g三乙烯四胺和11.20 g二聚酸搅拌分散均匀,加热至165℃反应2.5小时,反应过程中持续通入氮气以排除生产的副产物水。反应结束后自然冷却至室温,再将其与上一步反应制备的聚醚改性环氧树脂混合均匀,并加入9.00 g聚乙二醇二缩水甘油醚、11.00 g聚丙二醇二缩水甘油醚和5.20 g丁基缩水甘油醚,室温搅拌反应2小时后,加热至50℃反应2小时。反应结束后向体系加入30.00 g蒸馏水,搅拌均匀后出料,制得水性环氧固化剂:固含量为63.77%,25℃粘度为4800 mpa

·

s,ph值为8.4,活泼氢当量为228 g/mol。

17.水性环氧固化剂的红外光谱图如图1所示。图中:3336 cm-1

处谱峰可归属于缔合氨

基的n-h伸缩振动,3080 cm-1

处谱峰为固化剂中环氧树脂结构苯环的c-h伸缩振动吸收峰,2927和2856 cm-1

处谱峰为二聚酸结构中长碳链以及其他甲基、亚甲基c-h伸缩振动吸收峰,1700~1600cm-1

范围内出现的多重谱峰可归属于固化剂中脲、氨基甲酸酯、酰胺键的羰基(c=o)伸缩振动吸收,1107cm-1

处谱峰则可以归属于聚醚结构的c-o-c伸缩振动。这些谱峰与所设计的水性环氧固化剂分子结构相符。

18.实施例2:将15.00 g聚乙二醇单甲醚和0.27 g季戊四醇溶解于12.00 g二乙二醇二甲醚中,再将8.00 g二苯甲烷二异氰酸酯在室温条件下缓慢加入反应体系,滴加完后将体系升温至45℃反应2.5小时,再升温至60℃反应1小时。将6.00 g环氧树脂e20溶解于8.00 g二乙二醇二甲醚中,再将其转移至反应体系中,并加入25 mg催化剂辛酸亚锡,搅拌均匀,60℃反应2小时,得到聚醚改性环氧树脂。

19.将10.00 g二乙烯三胺、10.00 g三乙烯四胺和12.32 g二聚酸搅拌分散均匀,加热至165℃反应2.5小时,反应过程中持续通入氮气以排除生产的副产物水。反应结束后自然冷却至室温,再将其与上一步反应制备的聚醚改性环氧树脂混合均匀,并加入13.00 g聚乙二醇二缩水甘油醚、7.00 g聚丙二醇二缩水甘油醚和6.30 g苄基缩水甘油醚,室温搅拌反应2小时后,升温至50℃反应2小时。反应结束后向体系加入30.00 g蒸馏水,搅拌均匀后出料,制得水性环氧固化剂:固含量为62.87%,25℃粘度为5200 mpa

·

s,ph值为8.9,活泼氢当量为203 g/mol。

20.实施例3:将12.00 g聚乙二醇单甲醚和0.30 g三乙醇胺溶解于10.00 g二乙二醇二甲醚中,再将8.88 g异氟尔酮二异氰酸酯在室温条件下加入反应体系中,升温至45℃反应1小时,再升温至60℃反应2.5小时。将4.00 g环氧树脂e20和4.00g环氧树脂e44溶解于8.00 g二乙二醇二甲醚中,再将其转移至反应体系中,并加入32 mg催化剂辛酸亚锡,搅拌均匀,60℃反应4小时,得到聚醚改性环氧树脂。

21.将9.00 g二乙烯三胺、11.00 g三乙烯四胺和12.55 g二聚酸搅拌分散均匀,加热至170℃反应2.5小时,反应过程中持续通入氮气以排除生产的副产物水。反应结束后自然冷却至室温,再将其与上一步反应制备的聚醚改性环氧树脂混合均匀,并加入12.00 g聚乙二醇二缩水甘油醚、8.00 g聚丙二醇二缩水甘油醚和5.20 g丁基缩水甘油醚,室温搅拌反应2小时后,升温至50℃反应2小时。反应结束后向体系加入30.00 g蒸馏水,搅拌均匀后出料,制得水性环氧固化剂:固含量为64.35%,25℃粘度为5750 mpa

·

s,ph值为9.4,活泼氢当量为205 g/mol。

22.对比例:将10.00 g二乙烯三胺、10.00 g三乙烯四胺和11.20 g二聚酸在170℃条件下反应2.5小时,反应过程中持续通入氮气以排除生产的副产物水,反应结束后自然冷却至室温。将5.00 g环氧树脂e44、10.00 g聚乙二醇二缩水甘油醚、8.00 g聚丙二醇二缩水甘油醚、7.20 g丁基缩水甘油醚和10.00 g二乙二醇二缩水甘油醚搅拌溶解均匀,再转移至上一步反应体系中,室温搅拌反应2小时后,升温至50℃反应3小时。反应结束后向体系加入28.00 g蒸馏水,搅拌均匀后出料,制得水性环氧固化剂:固含量为61.05%,25℃粘度为4120 mpa

·

s,ph值为9.1,活泼氢当量为148 g/mol。

23.将所述实施例1~3及对比例制备得到的水性环氧固化剂,与市售水性环氧乳液按一定比例混合均匀,并喷涂于钢板表面,70℃干燥45分钟,然后在室温养护7天后进行性能测试(漆膜厚度为55~60 μm),结果见表1。其中,水性环氧固化剂和水性环氧乳液(商品型号387,固含量52%,环氧当量1020 g/mol)混合比例按照理论计算,即固化剂中活泼氢摩尔数与环氧乳液中环氧基团摩尔数之比为1:1.1。

24.表1:各例性能测试结果样品硬度柔韧性附着力湿膜附着力耐盐雾实施例12h<1mm0级1级450小时实施例22h<1mm1级1级500小时实施例31h<1mm0级1级400小时对比例1h<2mm1级3级250小时上述测试结构按照以下参照以下测试方法或标准:划格法测定附着力,gb/t 9286-1998。

25.湿膜附着力:将试验板在25℃条件下浸泡于蒸馏水中144小时,擦干后立即用划格法测试附着力。

26.漆膜柔韧性,gb/t 1731-1993。

27.漆膜铅笔硬度,gb/t 6739-1996。

28.耐盐雾,gb/t 1771-1991。

29.以上对本发明做了示例性的描述,应该说明的是,在不脱离本发明的核心的情况下,任何简单的变形、修改或者其他本领域技术人员能够不花费创造性劳动的等同替换均落入本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。