一种max相燃料包壳元件用陶瓷材料、管件及其制备方法

技术领域

1.本发明涉及陶瓷领域,具体涉及一种max相燃料包壳元件用陶瓷材料、管件及其制备方法。

背景技术:

2.在现有技术水平中广泛使用的燃料元件包壳是一种金属管状元件,所述金属管状元件由锆合金制成。锆合金作为燃料元件的包壳材料,在几乎所有的商业压水堆核电站中应用。然而随着核能技术的不断进步,换料周期的延长以及对反应堆安全问题的日益重视,要求燃料棒铀燃耗在75mw

·

d/kg下仍能可靠运行。

3.max相陶瓷粉料以其特殊的层状结构、较小的中子吸收截面、高热导率、高温稳定性、髙机械强度、优异的可加工性、良好的中子辐照稳定性以及耐腐蚀等优点,成为了新型燃料包壳的候选材料。

4.但由于燃料包壳薄壁管件具有较大的长径比,直接采用现有max相陶瓷粉料进行冷等静压制备后无压烧结的方法,其存在尺寸不均匀、致密化程度不高、力学性能不好等问题,无法达到核工业应用要求。

技术实现要素:

5.因此,本发明要解决的技术问题在于,克服现有技术中的max相陶瓷粉料制备具有较大长径比的燃料包壳薄壁管件时存在的尺寸不均匀、致密化程度不高、力学性能不好的缺陷,从而提供一种max相燃料包壳元件用陶瓷材料、管件及其制备方法。

6.一种max相陶瓷材料,包括如下重量份的原料:

7.max相陶瓷粉料

ꢀꢀ

100份;

8.烧结助剂

ꢀꢀ

0.1-5份;

9.分散剂

ꢀꢀ

0.5-5份;

10.粘结剂

ꢀꢀ

0.5-5份。

11.所述max相陶瓷粉料为ti3alc2、ti3sic2、ti2aln或ti4aln3。

12.所述烧结助剂为y2o3、ce2o3、la2o3、cao、mgo和ceo2中的至少一种,优选为ceo2。烧结助剂的平均粒径为0.01um-0.5um。

13.所述分散剂为德国司马化工的ce64或聚丙烯酸;所述粘结剂为聚乙烯醇。

14.一种max相陶瓷材料的制备方法,包括:

15.获得上述的一种max相陶瓷材料的原料;

16.球磨混料:先在max相陶瓷粉料中加入烧结助剂和分散剂,在溶剂中进行湿法球磨,然后再加入粘结剂再次球磨,球磨完成后获得混合浆液;

17.干燥:将混合浆液进行干燥即得max相陶瓷材料。

18.所述干燥的方式为喷雾干燥。

19.一种燃料包壳薄壁管件的制备方法,包括:

20.采用上述的一种max相陶瓷材料加入到燃料包壳薄壁管件的模具中,进行冷等静压,获得燃料包壳薄壁管件的管坯;

21.将管坯在保护气氛下进行烧结即可。

22.所述烧结的过程为:先进行无压烧结,然后再进行热等静压烧结;所述烧结温度为1200-1600℃,烧结的保温时间为1-4h;在热等静压烧结中,热等静压压力为100-300mpa。

23.所述保护气氛为氩气或者氩、氢混合气,当保护气氛为氩、氢混合气时,氢气体积含量为0.1-0.2。

24.所述冷等静压的压力为100-300mpa,保压时间为3-5min。

25.一种燃料包壳薄壁管件,采用上述的一种燃料包壳薄壁管件的制备方法制备得到。

26.本发明技术方案,具有如下优点:

27.1.本发明提供的一种max相陶瓷材料,其中不仅仅只有max相陶瓷粉料,并且还在该max相陶瓷粉料中添加了烧结助剂、分散剂和粘结剂;该烧结助剂、分散剂和粘结剂的添加可以有效保证在后续冷等静压的处理中获得尺寸均匀的管胚,同时还能保证在后续烧结过程中,可以获得具有更高致密度和力学性能的一种燃料包壳薄壁管件。

28.2.本发明提供的一种max相陶瓷材料中,原料烧结助剂优选为ceo2,该烧结助剂不仅仅能有效提高最终制备得到的燃料包壳薄壁管件的致密度,并且,还能达到显著增韧的效果,其机理如下:

29.max相陶瓷中,较大的孔隙率是由于分解的a元素(al或si)和残余氧之间形成了氧化物(al2o3或sio2),因此增加了陶瓷中的孔隙率,影响其致密度。本发明中,由于ceo2在基体中的吸氧作用,因此可以有效减少氧化物al2o3的形成,进而达到了提高致密度的效果。并且,在烧结过程中,ceo2会原位形成cealo3,cealo3弥散分布在晶间,可以在材料发生断裂时还显示出颗粒增强的作用,通过残余应力、裂纹变形和裂纹桥接实现陶瓷的增韧。

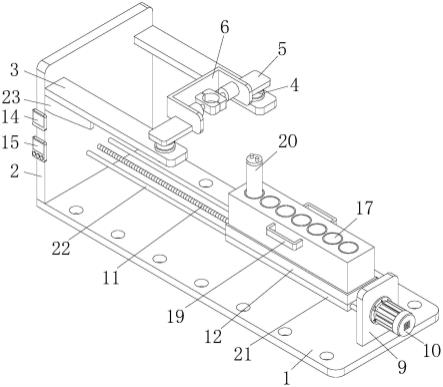

30.3.本发明提供了一种燃料包壳薄壁管件的制备方法,该方法中采用上述原料组成的一种max相陶瓷材料进行制备,不仅仅能够保证燃料包壳薄壁管件的均匀性,使燃料包壳薄壁管件的壁厚一致,并且还能使烧结后的燃料包壳薄壁管件的致密度和力学性能提高,满足核工业应用要求。

附图说明

31.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

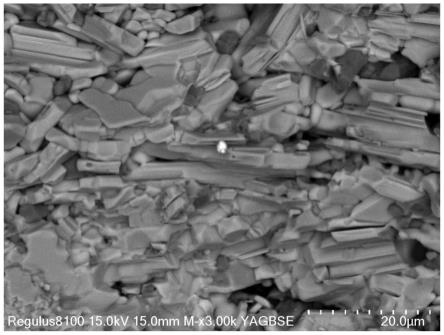

32.图1是本发明实施例1中max相陶瓷材料的sem微观组织图;

33.图2是本发明实施例1中烧结后燃料包壳薄壁管件的sem微观组织图;

34.图3是本发明实施例2中max相陶瓷材料的sem微观组织图;

35.图4是本发明实施例2中烧结后燃料包壳薄壁管件的sem微观组织图;

36.图5是本发明对比例1中max相陶瓷材料的sem微观组织图;

37.图6是本发明对比例1中烧结后燃料包壳薄壁管件的sem微观组织图。

具体实施方式

38.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

39.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

40.实施例1

41.一种燃料包壳薄壁管件的制备方法,包括:

42.用球磨混料的方法制备max相陶瓷材料:在树脂球磨罐中加入ti3alc2粉,以ti3alc2粉计,加入质量分数为0.5%的聚丙烯酸为分散剂以及质量分数为0.2%的ceo2,加入球磨子和酒精进行湿法球磨。其中,球:料:液体的质量比例在2:1:0.8;在300r/min转速下进行球磨4h;之后再往球磨罐中加入0.5%聚乙烯醇作为粘结剂继续球磨4h,倒出混合浆液,烘干得到max相陶瓷材料,如图1所示。

43.冷等静压:将所得的max相陶瓷材料装载在冷等静压管件模具中,并放置于冷等静压机中以300mpa的压力进行冷等静压成型,保压时间为4min,得到冷等静压成型的管坯。

44.烧结:将管坯放入管式炉中进行烧结,烧结气氛是氩氢混合气体,氢气在气氛中所占体积分数为10%;升温曲线为:1000℃以下按10℃/min升温,1000℃以上按5℃/min升温,升温到1350℃后保温2h,降温后即可得到初始燃料包壳薄壁管件。

45.为了进一步增加致密度,将得到的管件放置于热等静压炉中进行烧结,用氩气气氛,以300mpa的压力、1350℃保温2h后,即可得到致密max相的燃料包壳薄壁管件,如图2所示。将得到的燃料包壳薄壁管件放置于磨床或车床进行表面抛光或者表面磨削,即可得到表面光滑和带有肋条的max相陶瓷燃料包壳薄壁管件。

46.实施例2

47.一种燃料包壳薄壁管件的制备方法,包括:

48.用球磨混料的方法制备max相陶瓷材料:在树脂球磨罐中加入ti3alc2粉,以ti3alc2粉计,加入质量分数为1%的聚丙烯酸为分散剂以及质量分数为4%的ceo2,加入球磨子和酒精进行湿法球磨。其中,球:料:液体的质量比例在2:1:0.8;在300r/min转速下进行球磨4h;之后再往球磨罐中加入1%聚乙烯醇作为粘结剂继续球磨4h,倒出混合浆液,烘干得到max相陶瓷材料,如图3所示。

49.冷等静压:将所得的max相陶瓷材料装载在冷等静压管件模具中,并放置于冷等静压机中以300mpa的压力进行冷等静压成型,保压时间为4min,得到冷等静压成型的管坯。

50.烧结:将管坯放入管式炉中进行烧结,烧结气氛是氩氢混合气体,氢气在气氛中所占体积分数为10%;升温曲线为:1000℃以下按10℃/min升温,1000℃以上按5℃/min升温,升温到1350℃后保温2h,降温后即可得到初始燃料包壳薄壁管件。

51.为了进一步增加致密度,将得到的管件放置于热等静压炉中进行烧结,用氩气气氛,以300mpa的压力、1350℃保温2h后,即可得到致密max相的燃料包壳薄壁管件,如图4所示。将得到的燃料包壳薄壁管件放置于磨床或车床进行表面抛光或者表面磨削,即可得到

表面光滑和带有肋条的max相陶瓷燃料包壳薄壁管件。

52.实施例3

53.一种燃料包壳薄壁管件的制备方法,包括:

54.用球磨混料的方法制备max相陶瓷材料:在树脂球磨罐中加入ti3alc2粉,以ti3alc2粉计,加入质量分数为3%的聚丙烯酸为分散剂以及质量分数为2%的ceo2,加入球磨子和酒精进行湿法球磨。其中,球:料:液体的质量比例在2:1:0.8;在300r/min转速下进行球磨4h;之后再往球磨罐中加入5%聚乙烯醇作为粘结剂继续球磨4h,倒出混合浆液,烘干得到max相陶瓷材料。

55.冷等静压:将所得的max相陶瓷材料装载在冷等静压管件模具中,并放置于冷等静压机中以100mpa的压力进行冷等静压成型,保压时间为5min,得到冷等静压成型的管坯。

56.烧结:将管坯放入管式炉中进行烧结,烧结气氛是氩氢混合气体,氢气在气氛中所占体积分数为20%;升温曲线为:1000℃以下按10℃/min升温,1000℃以上按5℃/min升温,升温到1500℃后保温1h,降温后即可得到初始燃料包壳薄壁管件。

57.为了进一步增加致密度,将得到的管件放置于热等静压炉中进行烧结,用氩气气氛,以100mpa的压力、1500℃保温2h后,即可得到致密max相的燃料包壳薄壁管件。将得到的燃料包壳薄壁管件放置于磨床或车床进行表面抛光或者表面磨削,即可得到表面光滑和带有肋条的max相陶瓷燃料包壳薄壁管件。

58.实施例4

59.一种燃料包壳薄壁管件的制备方法,包括:

60.用球磨混料的方法制备max相陶瓷材料:在树脂球磨罐中加入ti3alc2粉,以ti3alc2粉计,加入质量分数为1%的聚丙烯酸为分散剂以及质量分数为2%的ceo2,加入球磨子和酒精进行湿法球磨。其中,球:料:液体的质量比例在2:1:0.8;在300r/min转速下进行球磨4h;之后再往球磨罐中加入1%聚乙烯醇作为粘结剂继续球磨4h,倒出混合浆液,烘干得到max相陶瓷材料。

61.冷等静压:将所得的max相陶瓷材料装载在冷等静压管件模具中,并放置于冷等静压机中以200mpa的压力进行冷等静压成型,保压时间为3min,得到冷等静压成型的管坯。

62.烧结:将管坯放入管式炉中进行烧结,烧结气氛是氩气;升温曲线为:1000℃以下按10℃/min升温,1000温度以上按5℃/min升温,升温到1200℃后保温4h,降温后即可得到管件。

63.为了进一步增加致密度,将得到的管件放置于热等静压炉中进行烧结,用氩气气氛,以200mpa的压力、1300℃保温4h后,即可得到致密max相的燃料包壳薄壁管件。将得到的燃料包壳薄壁管件放置于磨床或车床进行表面抛光或者表面磨削,即可得到表面光滑和带有肋条的max相陶瓷燃料包壳薄壁管件。

64.实施例5

65.一种燃料包壳薄壁管件的制备方法,包括:

66.用球磨混料的方法制备max相陶瓷材料:在树脂球磨罐中加入ti3sic2粉,以ti3sic2粉计,加入质量分数为1%的聚丙烯酸为分散剂以及质量分数为2%的ceo2,加入球磨子和酒精进行湿法球磨。其中,球:料:液体的质量比例在2:1:0.8;在300r/min转速下进行球磨4h;之后再往球磨罐中加入1%聚乙烯醇作为粘结剂继续球磨4h,倒出混合浆液,烘

干得到max相陶瓷材料。

67.冷等静压:将所得的max相陶瓷材料装载在冷等静压管件模具中,并放置于冷等静压机中以300mpa的压力进行冷等静压成型,保压时间为4min,得到冷等静压成型的管坯。

68.烧结:将管坯放入管式炉中进行烧结,烧结气氛是氩氢混合气体,氢气在气氛中所占体积分数为10%;升温曲线为:1000℃以下按10℃/min升温,1000温度以上按5℃/min升温,升温到1550℃后保温2h,降温后即可得到管件。

69.为了进一步增加致密度,将得到的管件放置于热等静压炉中进行烧结,用氩气气氛,以300mpa的压力、1550℃保温2h后,即可得到致密max相的燃料包壳薄壁管件。将得到的燃料包壳薄壁管件放置于磨床或车床进行表面抛光或者表面磨削,即可得到表面光滑和带有肋条的max相陶瓷燃料包壳薄壁管件。

70.实施例6

71.一种燃料包壳薄壁管件的制备方法,包括:

72.用球磨混料的方法制备max相陶瓷材料:在树脂球磨罐中加入ti3alc2粉,以ti3alc2粉计,加入质量分数为1%的聚丙烯酸为分散剂以及质量分数为2%的y2o3,加入球磨子和酒精进行湿法球磨。其中,球:料:液体的质量比例在2:1:0.8;在300r/min转速下进行球磨4h;之后再往球磨罐中加入1%聚乙烯醇作为粘结剂继续球磨4h,倒出混合浆液,烘干得到max相陶瓷材料。

73.冷等静压:将所得的max相陶瓷材料装载在冷等静压管件模具中,并放置于冷等静压机中以300mpa的压力进行冷等静压成型,保压时间为4min,得到冷等静压成型的管坯。

74.烧结:将管坯放入管式炉中进行烧结,烧结气氛是氩氢混合气体,氢气在气氛中所占体积分数为10%;升温曲线为:1000℃以下按10℃/min升温,1000温度以上按5℃/min升温,升温到1350℃后保温2h,降温后即可得到管件。

75.为了进一步增加致密度,将得到的管件放置于热等静压炉中进行烧结,用氩气气氛,以300mpa的压力、1350℃保温2h后,即可得到致密max相的燃料包壳薄壁管件。将得到的燃料包壳薄壁管件放置于磨床或车床进行表面抛光或者表面磨削,即可得到表面光滑和带有肋条的max相陶瓷燃料包壳薄壁管件。

76.实施例7

77.一种燃料包壳薄壁管件的制备方法,包括:

78.用球磨混料的方法制备max相陶瓷材料:在树脂球磨罐中加入ti3alc2粉,以ti3alc2粉计,加入质量分数为1%的ce64为分散剂以及质量分数为2%的mgo,加入球磨子和酒精进行湿法球磨。其中,球:料:液体的质量比例在2:1:0.8;在300r/min转速下进行球磨4h;之后再往球磨罐中加入1%聚乙烯醇作为粘结剂继续球磨4h,倒出混合浆液,烘干得到max相陶瓷材料。

79.冷等静压:将所得的max相陶瓷材料装载在冷等静压管件模具中,并放置于冷等静压机中以300mpa的压力进行冷等静压成型,保压时间为4min,得到冷等静压成型的管坯。

80.烧结:将管坯放入管式炉中进行烧结,烧结气氛是氩氢混合气体,氢气在气氛中所占体积分数为10%;升温曲线为:1000℃以下按10℃/min升温,1000温度以上按5℃/min升温,升温到1350℃后保温2h,降温后即可得到管件。

81.为了进一步增加致密度,将得到的管件放置于热等静压炉中进行烧结,用氩气气

氛,以300mpa的压力、1350℃保温2h后,即可得到致密max相的燃料包壳薄壁管件。将得到的燃料包壳薄壁管件放置于磨床或车床进行表面抛光或者表面磨削,即可得到表面光滑和带有肋条的max相陶瓷燃料包壳薄壁管件。

82.实施例8

83.一种燃料包壳薄壁管件的制备方法,包括:

84.用球磨混料的方法制备max相陶瓷材料:在树脂球磨罐中加入ti3alc2粉,以ti3alc2粉计,加入质量分数为5%的聚丙烯酸为分散剂以及质量分数为0.2%的ceo2,加入球磨子和酒精进行湿法球磨。其中,球:料:液体的质量比例在2:1:0.8;在300r/min转速下进行球磨4h;之后再往球磨罐中加入5%聚乙烯醇作为粘结剂继续球磨4h,倒出混合浆液,烘干得到max相陶瓷材料。

85.冷等静压:将所得的max相陶瓷材料装载在冷等静压管件模具中,并放置于冷等静压机中以300mpa的压力进行冷等静压成型,保压时间为4min,得到冷等静压成型的管坯。

86.烧结:将管坯放入管式炉中进行烧结,烧结气氛是氩氢混合气体,氢气在气氛中所占体积分数为10%;升温曲线为:1000℃以下按10℃/min升温,1000℃以上按5℃/min升温,升温到1350℃后保温2h,降温后即可得到初始燃料包壳薄壁管件。

87.为了进一步增加致密度,将得到的管件放置于热等静压炉中进行烧结,用氩气气氛,以300mpa的压力、1350℃保温2h后,即可得到致密max相的燃料包壳薄壁管件。将得到的燃料包壳薄壁管件放置于磨床或车床进行表面抛光或者表面磨削,即可得到表面光滑和带有肋条的max相陶瓷燃料包壳薄壁管件。

88.实施例9

89.一种燃料包壳薄壁管件的制备方法,包括:

90.用球磨混料的方法制备max相陶瓷材料:在树脂球磨罐中加入ti3sic2粉,以ti3sic2粉计,加入质量分数为1%的聚丙烯酸为分散剂以及质量分数为4%的ceo2,加入球磨子和酒精进行湿法球磨。其中,球:料:液体的质量比例在2:1:0.8;在300r/min转速下进行球磨4h;之后再往球磨罐中加入1%聚乙烯醇作为粘结剂继续球磨4h,倒出混合浆液,烘干得到max相陶瓷材料。

91.冷等静压:将所得的max相陶瓷材料装载在冷等静压管件模具中,并放置于冷等静压机中以300mpa的压力进行冷等静压成型,保压时间为4min,得到冷等静压成型的管坯。

92.烧结:将管坯放入管式炉中进行烧结,烧结气氛是氩氢混合气体,氢气在气氛中所占体积分数为20%;升温曲线为:1000℃以下按10℃/min升温,1000℃以上按5℃/min升温,升温到1350℃后保温2h,降温后即可得到初始燃料包壳薄壁管件。

93.为了进一步增加致密度,将得到的管件放置于热等静压炉中进行烧结,用氩气气氛,以300mpa的压力、1350℃保温2h后,即可得到致密max相的燃料包壳薄壁管件。将得到的燃料包壳薄壁管件放置于磨床或车床进行表面抛光或者表面磨削,即可得到表面光滑和带有肋条的max相陶瓷燃料包壳薄壁管件。

94.实施例10

95.一种燃料包壳薄壁管件的制备方法,包括:

96.用球磨混料的方法制备max相陶瓷材料:在树脂球磨罐中加入ti2alc粉,以ti2alc粉计,加入质量分数为1%的聚丙烯酸为分散剂以及质量分数为4%的ceo2,加入球磨子和

酒精进行湿法球磨。其中,球:料:液体的质量比例在2:1:0.8;在300r/min转速下进行球磨4h;之后再往球磨罐中加入1%聚乙烯醇作为粘结剂继续球磨4h,倒出混合浆液,烘干得到max相陶瓷材料。

97.冷等静压:将所得的max相陶瓷材料装载在冷等静压管件模具中,并放置于冷等静压机中以300mpa的压力进行冷等静压成型,保压时间为4min,得到冷等静压成型的管坯。

98.烧结:将管坯放入管式炉中进行烧结,烧结气氛是氩氢混合气体,氢气在气氛中所占体积分数为15%;升温曲线为:1000℃以下按10℃/min升温,1000℃以上按5℃/min升温,升温到1350℃后保温2h,降温后即可得到初始燃料包壳薄壁管件。

99.为了进一步增加致密度,将得到的管件放置于热等静压炉中进行烧结,用氩气气氛,以300mpa的压力、1350℃保温2h后,即可得到致密max相的燃料包壳薄壁管件。将得到的燃料包壳薄壁管件放置于磨床或车床进行表面抛光或者表面磨削,即可得到表面光滑和带有肋条的max相陶瓷燃料包壳薄壁管件。

100.对比例1

101.一种燃料包壳薄壁管件的制备方法,包括:

102.用球磨混料的方法制备max相陶瓷材料:在树脂球磨罐中加入ti3alc2粉,以ti3alc2粉计,加入质量分数为0.1%的聚丙烯酸为分散剂,加入球磨子和酒精进行湿法球磨。其中,球:料:液体的质量比例在2:1:0.8;在300r/min转速下进行球磨4h;之后再往球磨罐中加入0.1%聚乙烯醇作为粘结剂继续球磨4h,倒出混合浆液,烘干得到max相陶瓷材料,如图5所示。

103.将所得的max相陶瓷材料装载在冷等静压管件模具中进行冷等静压,本对比例中由于max相陶瓷材料中并未添加合适的烧结助剂、分散剂和粘结剂,导致粉料装载均匀度不佳,装载成功率并不高,不适于燃料包壳薄壁管件的冷等静压制备工艺;即使装载成功,采用实施例1中的工艺条件制备得到燃料包壳薄壁管件后,其sem微观检测结果如图6所示,制备得到的燃料包壳薄壁管件的分解层相比对比例1而言,厚度明显变厚,max相陶瓷发生更明显的分解。

104.对比例2

105.一种燃料包壳薄壁管件的制备方法,包括:

106.用球磨混料的方法制备max相陶瓷材料:在树脂球磨罐中加入ti3alc2粉,以ti3alc2粉计,加入质量分数为6%的聚丙烯酸为分散剂以及质量分数为6%的ceo2,加入球磨子和酒精进行湿法球磨。其中,球:料:液体的质量比例在2:1:0.8;在300r/min转速下进行球磨4h;之后再往球磨罐中加入6%聚乙烯醇作为粘结剂继续球磨4h,倒出混合浆液,烘干得到max相陶瓷材料。

107.冷等静压:将所得的max相陶瓷材料装载在冷等静压管件模具中,并放置于冷等静压机中以300mpa的压力进行冷等静压成型,保压时间为4min,得到冷等静压成型的管坯。

108.烧结:将管坯放入管式炉中进行烧结,烧结气氛是氩氢混合气体,氢气在气氛中所占体积分数为10%;升温曲线为:1000℃以下按10℃/min升温,1000温度以上按5℃/min升温,升温到1350℃后保温2h,降温后即可得到管件。

109.为了进一步增加致密度,将得到的管件放置于热等静压炉中进行烧结,用氩气气氛,以300mpa的压力、1350℃保温2h后,即可得到致密max相的燃料包壳薄壁管件。将得到的

燃料包壳薄壁管件放置于磨床或车床进行表面抛光或者表面磨削,即可得到表面光滑和带有肋条的max相陶瓷燃料包壳薄壁管件。

110.试验例:

111.对上述实施例1、实施例2和对比例1制备得到的一种max相陶瓷材料以及燃料包壳薄壁管件进行sem微观检测,检测结果如图1-图6所示。同时,本发明对上述实施例1-7和对比例1-2制备得到max相陶瓷燃料包壳薄壁管件进行致密度和力学性能检测。致密度和力学性能均采用gb/t6569-86中的检测方法进行检测,区别在于试样大小不同,检测试样大小分别为2mm

×

3mm

×

18mm和2mm

×

4mm

×

18mm。

112.1、抗弯强度测试

113.抗弯强度是指材料抵抗弯曲不断裂的能力,主要用于考察陶瓷材料的强度。其值与承受的最大压力成正比。

114.抗弯强度测试通常分为三点抗弯法和四点抗弯法,本文测试采用的是三点抗弯法测量样品的抗弯强度,选择试样尺寸为2mm

×

3mm

×

18mm,每组2个试样,前后上下表面抛光成镜面。使用的设备是instron-1186型万能试验机,加载速度0.5mm/min,支座间距10mm。

[0115][0116]

式中:

[0117]

σb——抗弯强度(mpa);

[0118]

pf——试样断裂时的最大载荷(n);

[0119]

l——试样支座间的距离(mm);

[0120]

w——试样宽度(mm);

[0121]

h——试样高度(mm)。

[0122]

2、断裂韧性测试

[0123]

断裂韧性测试是在线弹性断裂力学及弹塑性断裂力学基础上发展起来的一种评定材料韧性的力学试验方法。由于裂纹或类裂纹缺陷是导致工程结构断裂的主要原因,所以断裂韧性实验采用带尖锐裂纹的试样。本文材料的断裂韧性用单边切口梁法测定,试样尺寸为2mm

×

4mm

×

18mm,切口宽度《0.2mm,深度约2mm,用线切割将样品尺寸切好后将样品前后上下表面抛光成镜面,选定跨距为10mm,十字头的移动速度为0.05mm/min。

[0124][0125]

式中:

[0126]

pc——试样断裂时的最大载荷(n);

[0127]

l——试样支座间的距离(mm);

[0128]

w——试样高度(mm);

[0129]

b——试样宽度(mm);

[0130]

s——测试跨距(mm)

[0131]

c——开槽深度(mm)。

[0132]

采用上述检测方法检测得到的结果如下表1所示。

[0133]

表1

[0134] 致密度g.cm-1/2

强度mpa韧性mpa.m-1/2

实施例192.33565.29实施例296.2514.97.51实施例394.8496.46.89实施例496.95217.03实施例595.45606.45实施例697.5532.327.45实施例894.2489.036.30对比例191.73545.11对比例291.23484.92

[0135]

通过图1-图6可知,添加氧化铈后,可以有效减小晶粒尺寸,使分解层变薄。过多的粘接剂的添加也会导致max相分解,导致分解层变厚,同时力学性能降低。本技术还同时采用对比例1的max相陶瓷材料和max相陶瓷粉料,采用实施例1中相同参数的冷等静压、烧结和热等静压处理,且实施例2-10的致密度和力学性能均优于直接采用相应max相陶瓷粉料采用相应实施例中冷等静压、烧结和热等静压处理参数制备得到的试块的致密度和力学性能。而对比例1和2的max相陶瓷材料相比max相陶瓷粉料制备成试块而言,其致密度和力学性均有削弱。

[0136]

通过上述检测结果可知,本发明可以有效制备得到直径与壁厚比大的燃料包壳薄壁管件,且制备得到的燃料包壳薄壁管件的管材内外表面光洁无缺陷,管材壁厚均匀,致密度和力学性能优异。

[0137]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。