1.本发明涉及石墨产品检测领域,具体涉及一种全自动氢燃料电池石墨双极板测漏系统。

背景技术:

2.在生产氢燃料电池石墨双极板过程中,需要以半导体石墨板或石墨片、石墨舟片等产品为原料进行加工,对加工之后的石墨双极板需要进行测漏等检测过程,以保证氢燃料电池后续生产顺利,防止因中间加工过程失败而浪费后期加工资源。现阶段的石墨双极板测漏机往往是通过工人手动将石墨双极板拿起后放置入测漏机中完成测漏,单块石墨双极板的测漏过程需要不少时间,在这期间,工人由于专注度不够等原因,往往不能看管或操作多台测漏机,从而导致测漏过程工人为闲置状态,直到测漏完成再将石墨双极板取出,造成工人拿取石墨双极板测漏的作业效率低下,与此同时,工人在放置石墨双极板时,会有姿态或位置的误差,也会影响测漏的准确性。

技术实现要素:

3.本发明提供一种全自动氢燃料电池石墨双极板测漏系统,通过放料机器人提升石墨双极板放料的稳定性和准确性,提升测漏的效率。

4.本发明的上述技术目的是通过以下技术方案得以实现的:一种全自动氢燃料电池石墨双极板测漏系统,其中,包括出料台、放料机器人、测漏机和堆料台,所述测漏机相邻排列,所述放料机器人用于将所述出料台上的石墨双极板取出放置于所述测漏机上或将所述测漏机上的石墨双极板取出放置于所述堆料台上。

5.作为优选,所述出料台包括台架、滚轴、电机、送料带和厚度架板,所述厚度架板为横架于所述台架的中部的平面板,所述厚度架板的下边缘高出所述送料带表面,所述台架上还有整理板,所述整理板为设置于所述送料带外侧的竖直平板。

6.作为优选,所述送料带包括主推带、凸起带和外压带,所述凸起带布置于所述主推带两侧,所述外压带布置于两侧的所述凸起带的外侧,所述凸起带的表面有间隔分布的凸起粒。

7.作为优选,所述主推带表面有推板槽,所述推板槽为自所述主推带的两侧边缘处向内倾斜延伸的直条凹槽,所述推板槽在所述主推带表面间隔分布,所述推板槽在相邻的凸起粒之间越靠近所述整理板越稀疏。

8.作为优选,所述主推带上有结合侧槽,所述结合侧槽为自所述主推带的两侧竖直面中部向内凹陷的矩形凹槽,所述凸起带上有嵌插条,所述嵌插条为自所述凸起带靠近所述主推带一侧的竖直面中部向外水平延伸的圆形凸杆,所述嵌插条在所述凸起带的竖直面上间隔分布。

9.作为优选,在所述结合侧槽中还有抵抗纹,所述抵抗纹为自所述结合侧槽的上、下壁面向内凹陷的直条状凹槽,所述抵抗为在远离所述整理板方向上宽度逐渐变大。

10.作为优选,所述凸起粒包括直起部和弧顶面,所述直起部为自所述凸起带表面竖直向上延伸的矩形凸起条,所述弧顶面为连接所述直起部的前、后表面上边缘的外凸弧形面。

11.作为优选,所述整理板上还有弹接部,所述弹接部包括镂空底板和伸缩弹块,所述镂空底板为垂直所述整理板的表面向送料带一侧延展的水平面板,所述镂空底板上有间隔分布的竖直穿槽,所述竖直穿槽的延伸方向与所述镂空底板的延伸方向一致,所述伸缩弹块为通过弹簧连接于所述整理板的表面的直条块。

12.作为优选,所述伸缩弹块上有稳定插杆,所述稳定插杆为自所述伸缩弹块的底面向下穿过所述竖直穿槽的直杆。

13.作为优选,所述伸缩弹块上有边界防滑条,所述边界防滑条为自所述伸缩弹块的正面两侧向内凹陷的竖直间隔槽。

14.综上所述,本发明具有如下有益效果。

15.、本测量系统中,多台测漏机相间排列放置,由放料机器人替代人工操作,提升石墨双极板放料的稳定性和准确性,提升测漏的效率,降低安全事故发生率,保证测漏过程稳定。

16.、可以通过使用不同粗糙度材料来作为送料带的材质,在推送石墨双极板时,主要由主推带推动,配合凸起带上间隔分布的凸起粒进行抵触推动,对凸起粒间隔进行计算布置,可保证石墨双极板的连续、稳定的推行。

17.、在送料带运转时,若前侧的石墨双极板抵触于整理板时送料带继续运作,石墨双极板的后侧边缘将抵触于凸起粒上,使得凸起带与主推带发生相对移动,避免出现凸起粒继续挤压石墨双极板使得石墨双极板变形、损坏的情况出现。

18.、通过嵌插条与结合侧槽间摩擦减缓主推带和凸起带接触竖直面的磨损。其次,可使主推带和凸起带间贴合更加紧密,避免两者脱离。

19.、抵抗纹的延伸方向与结合侧槽的槽深方向一致,便于嵌插条稳定于其中一条抵抗纹中,除非遇到较大抵抗力才可发生相对滑动,如石墨双极板抵抗整理板表面的情况,防止凸起带随意移动。

20.、边界防滑条用于阻止石墨双极板发生过度侧向移动,石墨双极板过度侧向移动会使得被放料机器人吸取后放置在测漏机上的位置不恰当。

附图说明

21.为了更清楚的说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述的附图仅仅是本发明的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

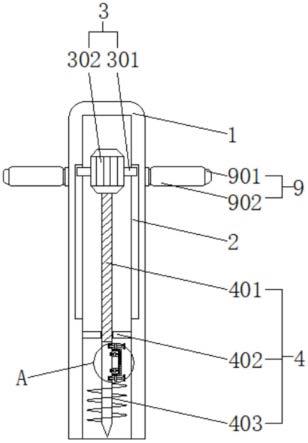

22.图1为全自动石墨舟测漏系统结构示意图。

23.图2为出料台结构示意图。

24.图3为送料带结构示意图。

25.图4为结合侧槽处结构示意图。

26.图5为抵抗纹处放大图。

27.图6为弹接部结构示意图。

28.图中:1、出料台,2、放料机器人,3、测漏机,4、堆料台,5、送料带,6、厚度架板,7、整理板,8、主推带,9、凸起带,10、推板槽,11、结合侧槽,12、嵌插条,13、抵抗纹,14、镂空底板,15、伸缩弹块,16、边界防滑条。

具体实施方式

29.下面结合附图对本发明实施例中的技术方案进行清楚、完整地说明。

30.实施例一如图1至图6所示,一种全自动氢燃料电池石墨双极板测漏系统,其中,包括出料台1、放料机器人2、测漏机3和堆料台4,测漏机3相邻排列,放料机器人2用于将出料台1上的石墨双极板取出放置于测漏机3上或将测漏机3上的石墨双极板取出放置于堆料台4上。其中,测漏机3选用气动压力机jbs-13tb进行定做,放料机器人2或称机械臂的型号为brtirpz2250a,可对机械臂进行自定义编程运行。本测量系统中,多台测漏机3相间排列放置,放料机器人2上安装有气泵和吸盘,吸盘的原理是高压空气进入真空吸盘芯后经吸盘芯结构的出口喷射出来形成气旋产生负压,从而将物体吸起。即可通过编程控制气泵工作,由连接气管实现吸盘负压,将与吸盘接近的石墨双极板进行吸附,该动作配个放料机器人2的转动实现联动,即当放料机器人2将吸盘转移靠近出料台1时,气泵工作,将出料台1上的石墨双极板吸住,再由放料机器人2转移放置于测漏机3上,进行测量步骤,符合测漏过程后的石墨双极板又将由放料机器人2吸附、转移放置于堆料台4上,不符合测漏过程的石墨双极板将由测漏机3发出提示,由于测漏机3间隔放置,可实现多片石墨双极板同时测漏的效果,提升测漏效率,同时,由机械设备替代人工操作,降低安全事故发生率,保证测漏过程稳定。

31.出料台1包括台架、滚轴、电机、送料带5和厚度架板6,厚度架板6为横架于台架的中部的平面板,厚度架板6的下边缘高出送料带5表面,台架上还有整理板7,整理板7为设置于送料带5外侧的竖直平板。滚轴横架于台架的两侧,送料带5由滚轴转动实现输送石墨双极板,其中,通过皮带连接电机的输出轴和滚轴,出料台1工作时,将堆叠的石墨双极板放置于厚度架板6的后侧,这里的后侧相对于送料带5的上侧前进方向而言,送料带5上侧的前进方向为前侧,这样,当电机运转,带动送料带5运动,送料带5将位于底部的石墨双极板从厚度架板6的与送料带5间的间隙处推出至送料带5前侧,直至石墨双极板抵触于整理板7表面,此时,电机暂停工作,待放料机器人2将外侧石墨双极板取走后,再进行下一片石墨双极板的运送。具体地,放料机器人2与电机的工作进行步骤联动或由上位机进行周期运作控制。

32.送料带5包括主推带8、凸起带9和外压带,凸起带9布置于主推带8两侧,外压带布置于两侧的凸起带9的外侧,凸起带9的表面有间隔分布的凸起粒。可以通过使用不同粗糙度材料来作为送料带5的材质,如主推带8的材料可选用光面的涂漆量高一点、表面推力大一点的皮带,凸起带9选用喷砂量稍微高一点的磨砂性质、表面推力小一点的皮带,这样,在推送石墨双极板时,主要由主推带8推动,每当需要推动新一片是石墨双极板时,由凸起带9上间隔分布的凸起粒进行抵触推动,对凸起粒间隔进行计算布置,可保证石墨双极板的连续、稳定的推行。特别地,凸起带9由外压带贴合于主推带8侧面,在送料带5运转时,若前侧的石墨双极板抵触于整理板7时送料带5继续运作,石墨双极板的后侧边缘将抵触于凸起粒

上,使得凸起带9与主推带8发生相对移动,避免出现凸起粒继续挤压石墨双极板使得石墨双极板变形、损坏的情况出现。

33.主推带8表面有推板槽10,推板槽10为自主推带8的两侧边缘处向内倾斜延伸的直条凹槽,推板槽10在主推带8表面间隔分布,推板槽10在相邻的凸起粒之间越靠近整理板7越稀疏。推板槽10布置于相邻的凸起粒之间,推板槽10面向上方时,在越靠近整理板7的方向上越稀疏,在出料台1初始工作时,凸起粒所在位置对应最密集的推板槽10位置。这样设置的推板槽10,不仅可以防止石墨舟板侧滑,还可以调整姿态倾斜的石墨舟板,便于后续放料机器人2拿取。

34.主推带8上有结合侧槽11,结合侧槽11为自主推带8的两侧竖直面中部向内凹陷的矩形凹槽,凸起带9上有嵌插条12,嵌插条12为自凸起带9靠近主推带8一侧的竖直面中部向外水平延伸的圆形凸杆,嵌插条12在凸起带9的竖直面上间隔分布。通过嵌插条12与结合侧槽11间摩擦减缓主推带8和凸起带9接触竖直面的磨损。其次,可使主推带8和凸起带9间贴合更加紧密,避免两者脱离。

35.在结合侧槽11中还有抵抗纹13,抵抗纹13为自结合侧槽11的上、下壁面向内凹陷的直条状凹槽,抵抗为在远离整理板7方向上宽度逐渐变大。抵抗纹13的延伸方向与结合侧槽11的槽深方向一致,便于嵌插条12稳定于其中一条抵抗纹13中,除非遇到较大抵抗力才可发生相对滑动,如石墨双极板抵抗整理板7表面的情况,防止凸起带9随意移动。

36.凸起粒包括直起部和弧顶面,直起部为自凸起带9表面竖直向上延伸的矩形凸起条,弧顶面为连接直起部的前、后表面上边缘的外凸弧形面。直起部的前表面为迎向石墨舟板的一面,可保证与石墨双极板接触时减少挤压压强,弧顶面在接触石墨双极板底面时减少挤压压强,还便于将石墨双极板从弧顶面拨动。

37.整理板7上还有弹接部,弹接部包括镂空底板14和伸缩弹块15,镂空底板14为垂直整理板7的表面向送料带5一侧延展的水平面板,镂空底板14上有间隔分布的竖直穿槽,竖直穿槽的延伸方向与镂空底板14的延伸方向一致,伸缩弹块15为通过弹簧连接于整理板7的表面的直条块。弹接部通过伸缩弹块15可以对被推送过来的石墨双极板起到缓冲作用。

38.伸缩弹块15上有稳定插杆,稳定插杆为自伸缩弹块15的底面向下穿过竖直穿槽的直杆。伸缩弹块15以稳定插杆嵌入竖直穿槽的方式保持引动的稳定,防止发生偏转的情况,特别的,竖直穿槽不仅可以给稳定插杆提供平移导向的作用,还可以防止石墨双极板无法被吸盘吸取的情况出现。

39.伸缩弹块15上有边界防滑条16,边界防滑条16为自伸缩弹块15的正面两侧向内凹陷的竖直间隔槽。边界防滑条16用于阻止石墨双极板发生过度侧向移动,石墨双极板过度侧向移动会使得被放料机器人2吸取后放置在测漏机3上的位置不恰当。

40.在本发明的描述中,需要理解的是,术语“前后”、“左右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或部件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对发明的限制。

41.当然在本技术方案中,本领域的技术人员应当理解的是,术语“一”应理解为“至少一个”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

42.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明的技术提示下可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。