1.本发明属于复合材料技术领域,具体涉及一种金属基金刚石复合材料的制备方法。

背景技术:

2.随着航天、通信等领域电子器件向着小型化、集成化和高功率化的趋势不断发展,急剧增加的热通量给器件散热带来巨大挑战,过高的温度已经成为电子器件寿命降低和性能失效的重要因素。金刚石是自然界中热导率(600~2200w

·

m-1

·

k-1

)最高的材料,而且具有较低的热膨胀系数(1.0

×

10-6

k-1

)和较低的密度(3.52g/cm3)。因此,金刚石作为增强相与铜、铝等金属复合可以得到高热导率、低热膨胀系数的导热复合材料。金属基金刚石高导热复合材料比传统第一代w-cu和第二代sic-al复合热沉材料热导率都高,热膨胀系数低,具有更优异的散热性能,可应用于集成散热片、激光二极管散热基板、igbt基板、led散热片等诸多领域。对于其中某些应用场景,需要异形件,现有的金属基金刚石复合材料制备方法难以达到易加工异形件的低成本简易制备。

3.金属基金刚石复合材料的制备方法分为粉末冶金法和液相法。粉末冶金法主要有热压烧结、放电等离子体烧结和热等静压烧结,其中只有热压烧结适宜工业化批量生产,且成本较低。热压烧结过程为:先将干燥粉料填充到模具内,然后在加热同时对模具单向施压,温度和压强的同时作用下金属粉料处于热塑性状态,一定的压强能促进颗粒重排和颗粒间的塑性流动,可以制备高致密度的复合材料。液相法主要有压力熔渗、无压熔渗和挤压铸造。压力熔渗制备的复合材料相对密度高,温度髙,反应时间充分,复合材料界面结合好;但同时也带来金刚石石墨化及人造金刚石中杂质在高温下引起金刚石破裂从而导致热导率下降的问题。更重要的是该制备工艺的设备投资和模具成本较高,生产周期长,生产成本高,适宜科研和小批量生产。无压熔渗对润湿性要求高,复合材料界面结合难控。挤压铸造法所施加压力较大,因此生产时间短,渗透可以在几分钟内完成,工艺稳定性好,但其缺点是需要高压设备及密封良好的耐高压模具,因此生产费用较高,在生产形状复杂的零件时限制很大。综上所述,热压烧结适宜于工业化批量生产,且能在较低温度和较小压力的作用下制备出性能较好的金属基金刚石复合材料。

4.但热压烧结受限于其单向加压方式,只能制备圆形或方形饼状产品,并且热压烧结法制备金属基金刚石复合材料多采用粉末冶金法,即先将金属粉和金刚石颗粒混合均匀,再放置热压烧结炉中进行烧结,无法一次性成型异形件,即使烧结后通过激光切割等方式切成异形件,剩余部分的金刚石颗粒难以回收利用,制备异形件的成本高。金属基金刚石复合异形件除了制备难度大,还存在加工难度大的问题。金刚石硬度极大,金属铜或铝相对较软,导致金属基金刚石复合材料难以磨削和抛光,只能采用金刚石材质进行金属基金刚石复合材料的磨抛,不仅成本高,加工效率低,并且加工精度低、表面粗糙,难以满足实际应用的需求。针对金属基金刚石热沉材料的应用场景,封装基板材料需要对金属基金刚石复合材料进行金属镀层等处理,因此对材料表面粗糙度有一定要求。目前金刚石-铜或金刚

石-铝复合材料进行研磨抛光后的表面粗糙度难以达到要求,极大限制了金属基金刚石复合材料在电子封装领域的使用。现有技术对金属基金刚石复合材料的易加工性和异形件制备关注较少或工艺复杂成本高。

技术实现要素:

5.本发明目的在于提供一种全金属包覆异形金属基金刚石复合材料的制备方法,可调控单层复合材料中金刚石和金属的分布情况,制备出热导率高、易加工、形状复杂的金属基金刚石复合材料,且所得异形件表面是全金属包覆的,由原来金属基金刚石的加工变为金属的加工,可保证表面粗糙度低,设备简单、可操作性和重复性强。

6.为达到上述目的,采用技术方案如下:

7.一种全金属包覆异形金属基金刚石复合材料的制备方法,包括以下步骤:

8.(1)用刻字机在圆形金属箔胶带的离型纸上雕刻出异形件各横截面的形状,撕掉雕刻异形件区域的离型纸;

9.(2)用金刚石布料机将含有涂层的金刚石颗粒均匀铺布在金属箔胶带的异形件区域,然后撕掉非异形件区域的离型纸,将铝粉或铜粉用布料机均匀铺布在金属箔胶带上得到金属基金刚石复合薄片;

10.(3)将所得复合薄片多层叠放后预压得到金属基金刚石复合材料预制件;

11.(4)将所得复合材料预制件放于热压炉中,真空环境下热压烧结成型,切割得到全金属包覆异形金属基金刚石复合材料。

12.按上述方案,步骤1所述金属箔胶带由金属基层、压敏胶、离型纸构成;厚度为0.06-0.2mm,优选0.08-0.15mm;直径为10-500mm,优选80-200mm;所述金属基层为纯度高于99.95wt%的铝或铜。

13.按上述方案,步骤1通过电脑向刻字机输入异形件各横截面尺寸和形状信息,得到各横截面雕刻形状的金属箔胶带。

14.按上述方案,步骤2所述金刚石颗粒为人造金刚石或天然金刚石,粒径为40-500μm,优选为100-300μm。

15.按上述方案,步骤2所述涂层为真空蒸发镀膜法制备sic-si、tic-ti、cr3c

2-cr、wc-w中的一种,涂层厚度为0.01~0.1μm。

16.按上述方案,步骤2所述铜粉或铝粉的粒径为20-300μm,优选为80-200μm。

17.按上述方案,步骤3预压压强为5-50mpa,保压时间为1-10min;优选为压强30mpa、保压时间5min;预制件厚度为0.2-5mm,优选为1-2mm。

18.按上述方案,步骤4所述复合材料预制件以铝为金属基时,热压烧结工艺条件为:

19.真空度≤10pa;升温程序为2-10℃/min升至300-500℃保温0.5-2h,再5-20℃/min升至600~750℃,保温30-90min;压力程序为烧结前不加压,500~600℃时加压5-20mpa,在最高烧结温度时加压5-50mpa。

20.按上述方案,步骤4所述复合材料预制件以铜为金属基时,热压烧结工艺条件为:

21.真空度≤10pa;升温程序为2-10℃/min升至300-500℃保温0.5-2h,再5-20℃/min升至850~1200℃保温30-90min;压力程序为烧结前不加压,500~600℃时加压5-20mpa,在最高烧结温度时加压5-50mpa。

22.按上述方案,步骤4所述切割为激光切割或电火花线切割;切割后还包括对异形件进行粗磨、细磨、抛光,达到表面光洁度ra≤0.4μm。

23.本发明先用刻字机在铝箔或铜箔胶带的离型纸上刻出异形件形状,然后在金属箔胶带的异形件区域上均匀铺布带有涂层的金刚石颗粒,再整铺铝粉或铜粉制成金属基金刚石复合薄片,将复合薄片多层叠加后预压成厚度0.2-5mm的预制件。然后通过控制热压烧结工艺,得到高致密度的金属基金刚石复合材料。最后通过机械加工,切割异形件四周的金属铜或铝,得到高热导率、低热膨胀系数的金属基金刚石异形件。

24.为了保证异形件的简易制备,本发明采用刻字机在金属箔胶带的离型纸上精确雕刻出异形件的形状;为了保证金属基金刚石的可机械加工性和良好的表面光洁度,采用金属箔胶带使得异形件上下面和四周全部是金属;为了保证异形件的形状,加不同粒径的铜粉或铝粉,通过金属粉和金刚石的热膨胀系数和粒径高度差来保持异形件的形状;为了获得高热导率的金属基金刚石复合材料,采用预压工艺配合特殊的升温程序和加压程序,固定金刚石颗粒的位置,避免金刚石颗粒的漂移,同时在一定的温度下保温来排除金属箔胶带上的压敏胶,减少杂质。

25.本发明针对形状复杂的金属基金刚石复合材料有优异的可机械加工性能,金刚石与金属排布均匀,金刚石表面涂层改善了界面结合性,通过调控金属箔的厚度、金刚石和金属粉粒径,精确制备出热导率和热膨胀系数可调的金属基金刚石异形件。本发明所制备的铝基金刚石复合材料热导率tc≥300(w/mk),热膨胀系数cte≤5.0(10-6

/k),表面粗糙度ra≤0.4μm;铜基金刚石复合材料热导率tc≥400(w/mk),热膨胀系数cte≤6.0(10-6

/k),表面粗糙度ra≤0.4μm;具有广泛的应用前景和实用价值。

26.与现有技术相比,有益效果如下:

27.1)制备工艺简便,可进行工业化推广;

28.2)所制备金属基金刚石复合材料为异形件,满足某些应用场景的需求,一体成型,无须多道加工工序;

29.3)所制备的金属基金刚石复合材料表层是全金属覆盖,仅需切割和磨抛金属区域,加工难度低,且表面粗糙度低,满足电子元器件的封装材料后续镀层加工要求;

30.3)所制备金属基金刚石复合材料的金刚石体积分数和样品厚度可调控,导热率高,热膨胀系数小,且热导率和热膨胀系数可调,满足不同应用场景对散热材料的性能要求。

附图说明

31.图1:本发明铝基金刚石复合材料制作工艺流程图;

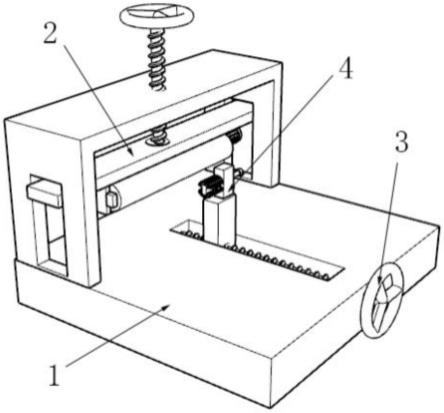

32.图2:实施例1中金刚石铺布在铝箔胶带的异形区域图示;

33.图3:实施例1所制备的金刚石-铝异形件切割宏观照片;

34.图4:实施例2所制备的金刚石-铜异形件截面微观照片。

具体实施方式

35.为使本领域技术人员更好地理解本发明的技术方案,下面结合实施例对本发明作进一步详细描述。

36.具体实施方式中提供了一种全金属包覆异形金属基金刚石复合材料的制备方法:

37.(1)用刻字机在圆形金属箔胶带的离型纸上雕刻出异形件各横截面的形状,撕掉雕刻异形件区域的离型纸;所述金属箔胶带由金属基层、压敏胶、离型纸构成;厚度为0.06-0.2mm,优选0.08-0.15mm;直径为10-500mm,优选80-200mm;所述金属基层为纯度高于99.95wt%的铝或铜。

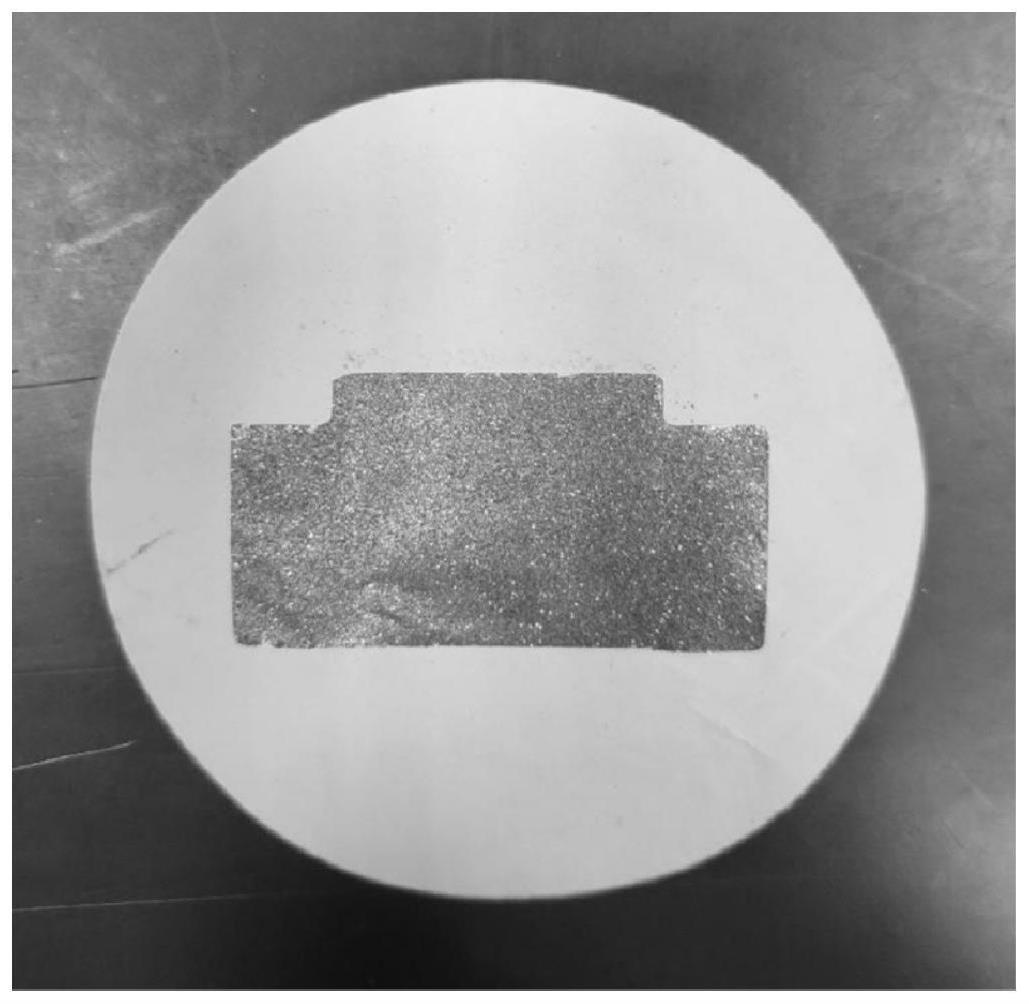

38.所述刻字机是市场上通用的电脑刻字机,用户可以通过电脑向刻字机输入异形件各横截面尺寸和形状信息,由电脑控制、驱动刻字机的刻刀,在金属胶带的离型纸上雕刻出想要的形状,保持金属基材完整。

39.(2)用金刚石布料机将含有涂层的金刚石颗粒均匀铺布在金属箔胶带的异形件区域,然后撕掉非异形件区域的离型纸,将铝粉或铜粉用布料机均匀铺布在金属箔胶带上得到金属基金刚石复合薄片;所述金刚石颗粒为人造金刚石或天然金刚石,粒径为40-500μm,优选为100-300μm;所述涂层为真空蒸发镀膜法制备sic-si、tic-ti、cr3c

2-cr、wc-w中的一种,涂层厚度为0.01~0.1μm;所述铜粉或铝粉的粒径为20-300μm,优选为80-200μm。

40.不加铝粉或铜粉的话,单层金属胶带上仅粘金刚石,在烧结过程中,金刚石会向外漂移,异形件的形状会发生变化;加了适当粒径的铜粉或铝粉后,在烧结升温过程中,金属粉受热膨胀,限制了金刚石的漂移。这里,金属粉的粒径选择非常重要,需要根据金刚石的粒径进行匹配,原则是金属粉的粒径为金刚石粒径的70~80%,金属粉形状以球形为最佳。此步骤中金刚石布料机(专利cn213439170u)的使用保证了每层金属胶带上仅有单层金刚石颗粒,不存在金刚石颗粒的堆积,有益于保持异形件的形状,并且获得高的致密度和热导率。

41.(3)将所得复合薄片多层叠放后预压得到金属基金刚石复合材料预制件;预压压强为5-50mpa,保压时间为1-10min;优选为压强30mpa、保压时间5min;预制件厚度为0.2-5mm,优选为1-2mm。

42.预压后金刚石颗粒嵌入金属胶带上,使得金刚石位置固定,烧结过程中不易漂移。预压压强不宜过大,否则金刚石颗粒产生微小裂纹,影响热导率。

43.(4)将所得复合材料预制件放于热压炉中,真空度≤10pa下热压烧结成型,切割得到全金属包覆异形金属基金刚石复合材料。切割为激光切割或电火花线切割;切割后进一步对异形件进行粗磨、细磨、抛光,达到表面光洁度ra≤0.4μm。

44.具体实施方式中由于金属铝和铜的熔点不同,对于所得复合材料预制件的热压烧结工艺条件也有所区别。

45.复合材料预制件以铝为金属基时(铝箔胶带并添加金属铝粉),热压烧结工艺条件为:

46.真空度≤10pa;升温程序为2-10℃/min升至300-500℃保温0.5-2h,再5-20℃/min升至600~750℃,保温30-90min;压力程序为烧结前不加压,500~600℃时加压5-20mpa,在最高烧结温度时加压5-50mpa。

47.复合材料预制件以铜为金属基时(铜箔胶带并添加金属铜粉),热压烧结工艺条件为:

48.真空度≤10pa;升温程序为2-10℃/min升至300-500℃保温0.5-2h,再5-20℃/min升至850~1200℃保温30-90min;压力程序为烧结前不加压,500~600℃时加压5-20mpa,在

最高烧结温度时加压5-50mpa。

49.为了获得高热导率的金属基金刚石复合材料,采用预压工艺配合特殊的升温程序和加压程序,固定金刚石颗粒的位置,避免金刚石颗粒的漂移,同时在一定的温度下保温来排除金属箔胶带上的压敏胶,减少杂质。

50.实施例1

51.一种全金属包覆的异形金刚石-铝复合材料制备方法,参照附图1所示,具体步骤如下:

52.1)将厚度0.1mm的铝箔胶带冲压成直径50mm的圆形片状;

53.2)用刻字机在离型纸上雕刻出异形件的形状,撕掉异形件区域的离型纸;

54.3)用金刚石布料机将粒径100μm的金刚石颗粒(真空蒸发镀膜法在金刚石颗粒上镀层为tic-ti,涂层厚度0.02μm)均匀铺布在铝箔胶带中异形件区域,金刚石铺布在铝箔胶带的异形区域见图2所示。然后撕掉非异形件区域的离型纸,将粒径70μm铝粉用布料机均匀铺布在整片铝箔胶带上,制得金刚石-铝复合薄片;

55.4)将金刚石-铝复合薄片多层叠放后用液压机10mpa预压,保压5min,制备得到厚度1.5mm的复合材料预制件;

56.5)将复合材料预制件放于热压炉中,抽真空至10pa以下,不加压,以5℃/min升温至500℃保温1小时排胶,然后加压10mpa,再10℃/min升温至650℃,加压30mpa,保温1小时,得到中间是金刚石-铝异形件,上下和四周是铝的复合材料;

57.6)采用激光切割将金刚石-铝异形件从整块复合材料中切割出来,对异形件进行粗磨后,然后通过化学机械抛光,得到表面光洁度ra≤0.4μm、热导率tc=340(w

·

m-1

·

k-1

)、热膨胀系数cte=6.5(10-6

/k)的金刚石-铝异形件,见图3所示。

58.实施例2

59.一种全金属包覆的异形金刚石-铜复合材料方法,具体步骤如下:

60.1)将厚度0.08mm的铜箔胶带冲压成直径100mm的圆形片状;

61.2)用刻字机在离型纸上雕刻出异形件的形状,撕掉异形件区域的离型纸;

62.3)用金刚石布料机将粒径100μm的金刚石颗粒(真空蒸发镀膜法在金刚石颗粒上镀层为wc-w,涂层厚度0.01μm)均匀铺布在铜箔胶带中异形件区域后,撕掉非异形件区域的离型纸,将粒径80μm铜粉用布料机均匀铺布在整片铜箔胶带上,得到金刚石-铜复合薄片;

63.4)将金刚石-铜复合薄片多层叠放后用液压机20mpa预压,保压3min,制备得到复合材料预制件;

64.5)将复合材料预制件放于热压炉中,抽真空至10pa以下,不加压,以4℃/min升温至600℃保温1小时排胶,然后加压10mpa,再10℃/min升温至1050℃,加压40mpa,保温30min,得到中间是金刚石-铜异形件,上下和四周是铜的复合材料。

65.6)采用电火花切割将金刚石-铜异形件从整块复合材料中切割出来,对异形件进行粗磨后,然后通过化学机械抛光,得到表面光洁度ra≤0.4μm、热导率tc=405(w

·

m-1

·

k-1

)、热膨胀系数cte=7.6(10-6

/k)的金刚石-铜异形件。实施例2所制备的金刚石-铜异形件截面微观照片见图4所示。

66.实施例3

67.一种全金属包覆的异形金刚石-铜复合材料方法,具体步骤如下:

68.1)将厚度0.1mm的铜箔胶带冲压成直径100mm的圆形片状;

69.2)用刻字机在离型纸上雕刻出异形件的形状,撕掉异形件区域的离型纸;

70.3)用金刚石布料机将粒径200μm的金刚石颗粒(真空蒸发镀膜法在金刚石颗粒上镀层为wc-w,涂层厚度0.01μm)均匀铺布在铜箔胶带中异形件区域后,撕掉非异形件区域的离型纸,将粒径80μm铜粉用布料机均匀铺布在整片铜箔胶带上,得到金刚石-铜复合薄片;

71.4)将金刚石-铜复合薄片多层叠放后用液压机10mpa预压,保压10min,制备得到复合材料预制件;

72.5)将复合材料预制件放于热压炉中,抽真空至10pa以下,以2℃/min升温至500℃保温1小时排胶,再10℃/min升温至1020℃,加压50mpa,保温60min,得到中间是金刚石-铜异形件,上下和四周是铜的复合材料。

73.6)采用电火花切割将金刚石-铜异形件从整块复合材料中切割出来,对异形件进行粗磨后,然后通过化学机械抛光,得到表面光洁度ra≤0.4μm、热导率tc=325(w

·

m-1

·

k-1

)、热膨胀系数cte=7.9(10-6

/k)的金刚石-铜异形件。

74.改变实施例1中的金刚石和铝粉粒径,通过对比试验得出结果见表1。

75.表1

[0076][0077][0078]

改变实施例1中的热压烧结参数,通过对比试验得出结果见表2。

[0079]

表2

[0080][0081]

上述对比可以看出,不合适的金刚石粒径和金属粉粒径、低温保温参数、热压烧结温度和压强都会导致产品出现缺陷,进而影响性能。

[0082]

在本发明提及的所有文献都在本技术中引用作为参考,就如同每一篇文献被单独引用作为参考那样。此外应理解,在阅读了本发明的上述讲授内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。