技术特征:

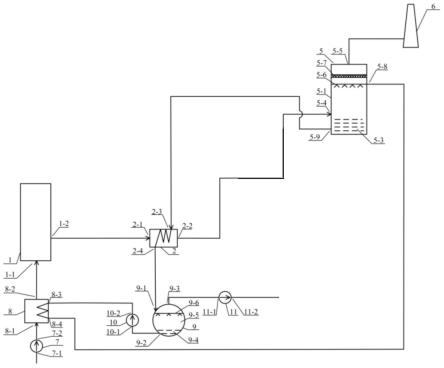

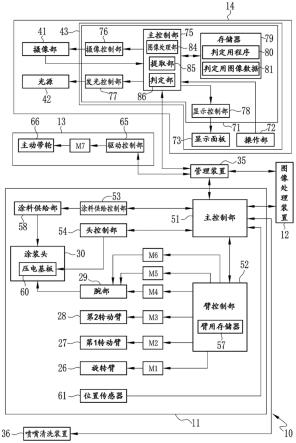

1.一种烟气余热回收协同脱碳系统,其特征在于,包括燃烧炉、烟气余热换热器、脱碳塔、烟囱、送风机、送风加热器、除气器、脱碳剂循环泵、抽气装置,其中:所述燃烧炉设有燃烧炉送风入口、燃烧炉烟气出口;所述烟气余热换热器设有烟气余热换热器烟气入口、烟气余热换热器烟气出口、烟气余热换热器脱碳剂入口、和烟气余热换热器脱碳剂出口;所述烟气余热换热器为间壁式换热器;优选为管式换热器、板式换热器、管翘式换热器、或板翘式换热器;任选地,所述烟气余热换热器脱碳剂入口与所述烟气余热换热器脱碳剂出口之间设置有与所述烟气余热换热器并联的烟气余热换热器旁路及与其配套调节阀门;所述脱碳塔包括脱碳塔塔体,所述脱碳塔塔体上设有脱碳塔烟气入口、脱碳塔烟气出口、脱碳塔脱碳剂入口、和脱碳塔脱碳剂出口;在所述脱碳塔的底部设有脱碳塔脱碳剂池,所述脱碳塔烟气入口与所述脱碳塔烟气出口之间设有脱碳塔布水装置,所述脱碳塔脱碳剂池与所述脱碳塔脱碳剂出口直接或间接地连通,所述脱碳塔布水装置与所述脱碳塔脱碳剂入口直接或间接地连通;通过所述脱碳塔布水装置将脱碳剂布撒至烟气中;任选地,所述脱碳塔布水装置下游烟气通道中设有脱碳塔除雾器;优选地,所述脱碳塔布水装置为布水槽或布水管或喷淋装置;任选地,所述脱碳塔烟气入口与所述脱碳塔布水装置之间设置有填料层;任选地,所述脱碳剂采用物理脱碳剂或化学脱碳剂;任选地,所述脱碳剂采用氨基脱碳剂如氨水或含有氨水的混合剂;所述燃烧炉烟气出口与所述烟气余热换热器烟气入口直接或间接地连通;所述烟气余热换热器烟气出口与所述脱碳塔烟气入口直接或间接地连通;所述脱碳塔烟气出口与所述烟囱直接或间接地连通;所述送风机设有送风机送风入口、和送风机送风出口;所述送风加热器设有送风加热器送风入口、送风加热器送风出口、送风加热器脱碳剂入口和送风加热器脱碳剂出口;所述送风机送风出口通过风道与所述燃烧炉送风入口直接或间接地连通;所述送风加热器设置在所述送风机送风入口处或者设置在所述送风机送风出口与所述燃烧炉送风入口之间的风道上;所述送风加热器为间壁式换热器;优选为管式换热器、板式换热器、管翘式换热器、或板翘式换热器;所述除气器设置有除气器脱碳剂入口、除气器脱碳剂出口、除气器气出口;所述除气器为封闭式容器,设有储水空间、除气空间和除气器布水装置;所述除气器布水装置与所述除气器脱碳剂入口直接或间接地连通;所述储水空间与所述除气器脱碳剂出口直接或间接地连通;所述除气器气出口直接或间接地与所述除气器除气空间连通;所述除气空间和储水空间可以为一体化结构或相互连通的分体结构;任选地,所述除气器采用减压或/和闪蒸或/和加热除气方式的除气器;所述脱碳剂循环泵设置有脱碳剂循环泵入口、脱碳剂循环泵出口;所述抽气装置设置有抽气装置入口、抽气装置出口;所述抽气装置入口与所述除气器气出口直接或间接地连通;任选地,所述抽气装置采用真空泵或抽气风机或压缩机;所述脱碳塔脱碳剂出口与所述烟气余热换热器脱碳剂入口直接或间接地连通;所述烟气余热换热器脱碳剂出口与所述除气器脱碳剂入口直接或间接地连通;所述除气器脱碳剂出口与所述脱碳剂循环泵入口直接或间接地连通;所述脱碳剂循环泵出口与所述送风加热

器脱碳剂入口直接或间接地连通;所述送风加热器脱碳剂出口与所述脱碳塔脱碳剂入口直接或间接地连通。2.根据权利要求1所述的烟气余热回收协同脱碳系统,其特征在于:所述脱碳剂循环泵出口与所述送风加热器脱碳剂入口之间还串联有对外供热的供热系统;所述供热系统设有供热系统脱碳剂入口、和供热系统脱碳剂出口,所述供热系统脱碳剂入口直接或间接地与所述脱碳剂循环泵出口连通,所述供热系统脱碳剂出口直接或间接地与所述送风加热器脱碳剂入口连通;任选地,在所述供热系统脱碳剂入口或与其连通的管道和所述供热系统脱碳剂出口或与其连通的管道之间设有供热系统旁路和用于控制脱碳剂流经所述供热系统或流经所述供热系统旁路的第一阀门组。3.根据权利要求1或2所述的烟气余热回收协同脱碳系统,其特征在于:在所述烟气余热换热器烟气出口与所述脱碳塔烟气入口之间的烟气通道上串联有脱硫塔;所述脱硫塔设置有脱硫塔烟气入口和脱硫塔烟气出口;脱硫塔烟气入口与所述烟气余热换热器烟气出口直接或间接连通,脱硫塔烟气出口与所述脱碳塔烟气入口直接或间接连通。4.根据权利要求3所述的烟气余热回收协同脱碳系统,其特征在于:所述脱碳塔位于所述脱硫塔的上方并构成脱硫脱碳一体化结构;在所述脱硫塔和所述脱碳塔的连接处设置有脱碳剂集液装置,所述脱碳剂集液装置集合并替代了所述脱硫塔烟气出口和所述脱碳塔烟气入口及所述脱碳塔脱碳剂池的功能;所述脱碳剂集液装置使来自于所述脱硫塔的烟气可通过所述脱碳剂集液装置进入所述脱碳塔,来自所述脱碳塔的所述脱碳塔布水装置的脱碳剂落入所述脱碳剂集液装置被收集,但脱碳剂不能流过所述脱碳剂集液装置进入所述脱硫塔;所述脱碳剂集液装置与所述烟气余热换热器脱碳剂入口直接或间接地连通;任选地,所述脱碳剂集液装置与所述烟气余热换热器脱碳剂入口串联有塔外脱碳剂池;任选地,所述脱碳剂集液装置可以采用市面上的集液器或液体收集器。5.根据权利要求4所述的烟气余热回收协同脱碳系统,其特征在于:所述脱碳剂集液装置采用除雾集液功能的除雾集液一体化结构,所述除雾集液一体化结构包括集液底盘、除雾管、和升气帽,所述集液底盘安装在所述脱硫脱碳一体化结构内,所述集液底盘开设有通气孔,所述通气孔相对应地安装有所述除雾管,所述除雾管的外壁与所述通气孔外沿或所述集液底盘密封地安装,所述除雾管顶端安装有所述升气帽,所述升气帽上或所述升气帽与所述除雾管的顶端之间或所述除雾管上段的管壁上设置有供烟气流通的升气通道,所述除雾管内设置有导流叶片或旋流子,所述集液底盘的外圈设置有挡水沿或所述集液底盘与所述脱硫脱碳一体化结构的塔体内壁密封结合而以所述脱硫脱碳一体化结构的内壁作为挡水沿,所述集液底盘与所述除雾管的外壁以及所述挡水沿围成的向上开口的空间作为所述脱碳塔脱碳剂池;任选地,所述除雾管或/和集液底盘或/和升气帽采用防结垢材料或涂层、或疏水材料或涂层。6.根据权利要求5所述的烟气余热回收协同脱碳系统,其特征在于:所述除雾管下方或所述除雾管内设置氧化剂管和氧化剂喷口;所述氧化剂采用自由基或臭氧;任选地,所述氧化剂管和氧化剂喷口同时作为所述除雾管内壁的冲洗水管和冲洗水喷口。7.根据权利要求1-6任一项所述的烟气余热回收协同脱碳系统,其特征在于:所述脱碳塔还设有脉冲液管、脉冲液喷口。8.根据权利要求7所述的烟气余热回收协同脱碳系统,其特征在于:当所述脱硫塔和脱

碳塔构成脱硫脱碳一体化结构时,所述脉冲液管设置在所述集液底盘下方;所述脉冲液喷口设置在所述集液底盘上且在相邻的所述通气孔之间;所述脉冲液管与所述脉冲液喷口直接或间接地连通;通过所述脉冲液管和所述脉冲液喷头将脉冲液吹向所述集液底盘上方且所述除雾管之间的位置;所述脉冲液直接或间接来自于所述脱碳塔脱碳剂池或塔外脱碳剂池;可选地,所述脱碳塔脱碳剂池底部设置2组或2组以上的清洗液管,每组清洗液管至少设置一个清洗喷口;各组清洗液管及清洗喷口采用轮流清洗方式;任选地,所述清洗液管及其配套的所述清洗喷口与所述脉冲管及其配套的所述脉冲液喷口合用,清洗和脉冲间隔使用。9.一种烟气余热回收协同脱碳的方法,其特征在于,通过送风机将由送风加热器加热的空气送入到燃烧炉内,燃烧炉内燃料燃烧产生的烟气,进入烟气余热换热器内,与流经烟气余热换热器的脱碳剂进行间壁换热后进入脱碳塔,任选地,在烟气余热换热器脱碳剂入口与烟气余热换热器的脱碳剂出口之间设置有与烟气余热换热器并联的烟气余热换热器旁路及与其配套的调节阀门,用来调整进入烟气余热换热器和烟气余热换热器旁路的脱碳剂量比例,由此调整脱碳塔入口烟温和烟气余热换热器的出口水温;烟气进入脱碳塔内,自下而上地流过脱碳塔布水装置;脱碳塔脱碳剂池中的脱碳剂在脱碳塔循环泵的驱动下进入脱碳塔布水装置,脱碳塔布水装置将脱碳剂剂自上而下地喷入烟气中,烟气与脱碳剂逆流换热和传质,烟气被换热和脱碳后以饱和态或近饱和态任选地经脱碳塔除雾器除雾,然后流出脱碳塔进入烟囱;优选地,所述脱碳塔的吸收剂采用氨基吸收剂;优选地,所述氨基吸收剂采用氨水或含有氨水的混合剂;优选地,氨基吸收剂吸收烟气中co2生成碳酸氢铵,作为化肥利用,或者通过解析出氨水和co2使吸收剂再生循环使用;任选地,在脱碳塔烟气入口与所述脱碳塔布水装置之间设置填料层;脱碳剂由脱碳塔脱碳剂出口进入烟气余热换热器,与烟气换热后,通过除气器脱除二氧化碳后再继续循环使用,在所述脱碳剂循环泵驱动下通过送风加热器脱碳剂入口进入送风加热器,与送风即空气换热后,由脱碳塔布水装置布洒在烟气中,如此循环;通过抽气装置对除气器进行抽气。可选地,从烟气余热换热器吸收了烟气余热的脱碳剂先经过供热系统对外提供热量,脱碳剂供热降温后再从供热系统送至送风加热器继续供热;优选地,供热系统设有供热系统旁路和相应的第一阀门组,用来开启或关闭对外供暖或供热,或者,通过调整第一阀门组的开度,来调整进入供热系统和供热系统旁路的脱碳剂流量比例,即调整送入所述供热系统和所述送风加热器的热量比例。可选地,在所述烟气余热换热器烟气出口与所述脱碳塔烟气入口之间的烟气通道上串联有脱硫塔;来自于烟气余热换热器的烟气进入脱硫塔内,烟气被换热和脱硫或脱硫脱硝或脱硫脱碳或脱硫脱硝脱碳后以饱和态或近饱和态流出脱硫塔。10.根据权利要求9所述的烟气余热回收协同脱碳的方法,其特征在于,采用权利要求1-8任一项所述的烟气余热回收协同脱碳系统。

技术总结

一种烟气余热回收协同脱碳系统和方法。所述系统包括燃烧炉、烟气余热换热器、脱碳塔、烟囱、送风机、送风加热器、除气器、脱碳剂循环泵和抽气装置。所述系统和方法可实现对烟气余热的逐级回收和利用,以及污染物的协同脱除,实现近零排放。通过充分利用燃烧炉排烟余热,降低污染物脱除的能耗和成本。低污染物脱除的能耗和成本。低污染物脱除的能耗和成本。

技术研发人员:郭启刚

受保护的技术使用者:北京兴晟科技有限公司

技术研发日:2021.07.02

技术公布日:2023/1/13

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。