1.本发明涉及胶粘剂,特别是涉及一种丙烯酸酯类胶粘剂、胶粘带及其制备方法和应用。

背景技术:

2.电子器件在制造的过程中,需要在制件的部分区域(通常称作操作部位)进行如烘烤、点焊等高温工艺,在高温工艺前,为了保护制件中的非操作部位,常用的方式为在非操作部位粘贴胶粘带,然后在高温工艺结束后,再剥除胶粘带,进入下一工序。

3.传统的胶粘带用胶黏剂采用的材料为丙烯酸酯类化合物,如一种热剥离胶粘剂,其制备原料包括丙烯酸酯类物质,丙烯酸酯类物质包括a组分与b组分,a组分选自丙烯酸乙酯、丙烯酸丁酯、丙烯酸异辛酯中的任一种或多种的组合,b组分选自丙烯酸酯、丙烯酸甲酯、乙酸乙烯酯、环戊基丙烯酸酯、2-异丙基-5-甲基环己基丙烯酸、1-乙基环戊基甲基丙烯酸酯、1-乙基环己基甲基丙烯酸酯中的任一种或多种的组合,同时以过氧化苯甲酰作为引发剂,醋酸乙酯为溶剂制备而成。

4.以传统的丙烯酸酯类化合物制成的胶粘带虽然能够在高温工艺中提供保护,但是由于粘贴比较牢,不容易撕离或者容易在撕离时发生脱胶,对制件造成污染,进而影响产品的品质。

技术实现要素:

5.基于此,本发明提供一种具有热减粘特性的丙烯酸酯类胶粘剂,其经过高温工艺后的粘贴强度低于高温工艺前,易于剥离,不会脱胶。

6.本发明的第一方面,提供一种丙烯酸酯类胶粘剂,以重量份计,包括如下原料组分:

7.丙烯酸酯预聚体

ꢀꢀꢀꢀꢀꢀ

100份、

8.交联剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1份~20份,以及

9.催化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.2份~3份;

10.其中,所述丙烯酸酯预聚体,以重量份计,包括如下原料组分:

[0011][0012]

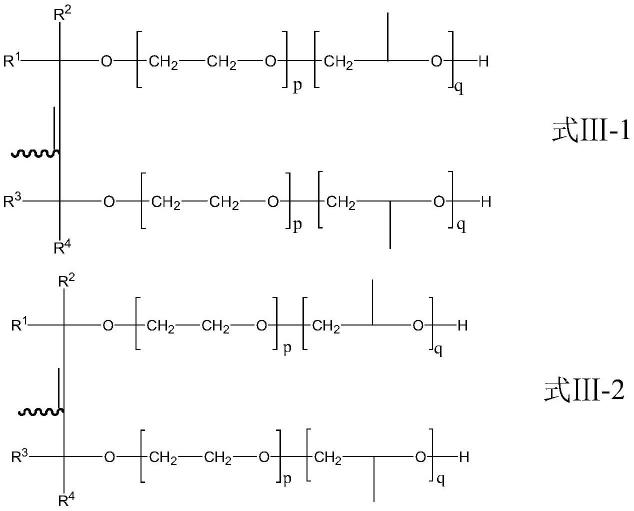

所述功能丙烯酸酯单体选自丙烯酸羟丙酯、丙烯酸羟乙酯、甲基丙烯酸羟乙酯、甲基丙烯酸羟丙酯、甲基丙烯酸缩水甘油酯和多杂烷基丙烯酸酯中的一种或两种以上的组合。

[0013]

在其中一个实施例中,所述引发剂选自过氧化二苯甲酰(bpo)、偶氮二异丁腈(aibn)、过硫酸铵、过硫酸钠和过硫酸钾中的一种或两种以上的组合。

[0014]

在其中一个实施例中,所述溶剂为乙酸乙酯和甲苯的混合物。

[0015]

在其中一个实施例中,所述交联剂选自胺基树脂、环氧树脂、异氰酸酯以及酚醛树脂中的一种或两种以上的组合。

[0016]

在其中一个实施例中,所述催化剂选自对甲苯磺酸和铂金催化剂中的一种或两种的组合。

[0017]

本发明的第二方面,提供一种胶粘带,包括基材以及涂布在所述基材表面的所述的丙烯酸酯类胶粘剂。

[0018]

在其中一个实施例中,所述基材选自聚酰亚胺薄膜、改性聚酯膜、美纹纸复合聚酯膜和美纹纸复合聚酰亚胺膜中的一种。

[0019]

本发明的第三方面,提供所述的胶粘带的制备方法,包括如下步骤:

[0020]

将所述的丙烯酸酯类胶粘剂涂布在所述基材的表面,在100℃~160℃温度条件下干燥成膜。

[0021]

本发明的第四方面,提供所述的丙烯酸酯类胶粘剂或所述胶粘带在电子器件制作中的应用。

[0022]

在其中一个实施例中,将所述的丙烯酸酯类胶粘剂或所述胶粘带粘贴于电子器件的基材的非加工区域,所述基材的材质为不锈钢板、pcb、铝基板、玻璃、铜基板或铝塑板。

[0023]

与现有技术相比较,本发明具有如下有益效果:

[0024]

本发明提供的丙烯酸酯类胶粘剂通过采用特定的丙烯酸酯预聚体,其一定比例的在交联剂和催化剂的作用下能够成膜,且在高温(通常为180℃以上)工艺条件下的热增长率为负值,经高温工艺后的剥离强度低于高温工艺前的剥离强度。由此,可以在高温工艺结束后很方便的剥离,且不会出现脱胶的情况,避免对制件造成污染,保证了产品的品质。

具体实施方式

[0025]

以下结合具体实施例对本发明的丙烯酸酯类胶粘剂、胶粘带及其制备方法和应用

作进一步详细的说明。本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明公开内容理解更加透彻全面。

[0026]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。除非另外说明或存在矛盾之处,本文中使用的术语或短语具有以下含义:

[0027]

本文所使用的术语“和/或”、“或/和”、“及/或”的可选范围包括两个或两个以上相关所列项目中任一个项目,也包括相关所列项目的任意的和所有的组合,所述任意的和所有的组合包括任意的两个相关所列项目、任意的更多个相关所列项目、或者全部相关所列项目的组合。

[0028]

本文中,“一种或几种”指所列项目的任一种、任两种或任两种以上。其中,“几种”指任两种或任两种以上。

[0029]

本文中所使用的“其组合”、“其任意组合”、“其任意组合方式”等中包括所列项目中任两个或任两个以上项目的所有合适的组合方式。

[0030]

本文中,“合适的组合方式”、“合适的方式”、“任意合适的方式”等中所述“合适”,以能够实施本发明的技术方案、解决本发明的技术问题、实现本发明预期的技术效果为准。

[0031]

本文中,“优选”仅为描述效果更好的实施方式或实施例,应当理解,并不构成对本发明保护范围的限制。

[0032]

本发明中,“第一方面”、“第二方面”、“第三方面”、“第四方面”、“第一类”、“第二类”、“第一段”、“第二段”等中,术语“第一”、“第二”、“第三”、“第四”等仅用于描述目的,不能理解为指示或暗示相对重要性或数量,也不能理解为隐含指明所指示的技术特征的重要性或数量。而且“第一”、“第二”、“第三”、“第四”等仅起到非穷举式的列举描述目的,应当理解并不构成对数量的封闭式限定。

[0033]

本发明中,以开放式描述的技术特征中,包括所列举特征组成的封闭式技术方案,也包括包含所列举特征的开放式技术方案。

[0034]

本发明中,涉及到数值区间,如无特别说明,则包括数值区间的两个端点。

[0035]

本发明中涉及的百分比含量,如无特别说明,对于固液混合和固相-固相混合均指质量百分比,对于液相-液相混合指体积百分比。

[0036]

本发明中涉及的百分比浓度,如无特别说明,均指终浓度。所述终浓度,指添加成分在添加该成分后的体系中的占比。

[0037]

本发明中的温度参数,如无特别限定,既允许为恒温处理,也允许在一定温度区间内进行处理。所述的恒温处理允许温度在仪器控制的精度范围内进行波动。)

[0038]

本发明的第一方面,提供一种丙烯酸酯类胶粘剂,以重量份计,包括如下原料组分:

[0039]

丙烯酸酯预聚体

ꢀꢀꢀꢀꢀꢀ

100份、

[0040]

交联剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1份~20份,以及

[0041]

催化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.2份~3份;

[0042]

其中,丙烯酸酯预聚体,以重量份计,包括如下原料组分:

[0043][0044][0045]

在其中一个具体的示例中,功能丙烯酸酯单体选自丙烯酸羟丙酯、丙烯酸羟乙酯、甲基丙烯酸羟乙酯、甲基丙烯酸羟丙酯、甲基丙烯酸缩水甘油酯和多杂烷基丙烯酸酯中的一种或两种以上的组合。通过采用合适的功能丙烯酸酯单体进行丙烯酸酯预聚体的制备,能够进一步增加高温工艺后的减粘程度。进一步地,功能丙烯酸酯单体选自丙烯酸羟丙酯、丙烯酸羟乙酯和甲基丙烯酸缩水甘油酯中的一种或两种以上的组合。更进一步地,丙烯酸酯单体选自丙烯酸羟丙酯。

[0046]

在其中一个具体的示例中,丙烯酸酯类胶粘剂,以重量份计,包括如下原料组分:

[0047]

丙烯酸酯预聚体

ꢀꢀꢀꢀꢀꢀ

100份、

[0048]

交联剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10份~20份,以及

[0049]

催化剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.2份~3份。

[0050]

在其中一个具体的示例中,丙烯酸酯预聚体,以重量份计,包括如下原料组分:

[0051][0052]

在其中一个具体的示例中,丙烯酸酯预聚体,以重量份计,包括如下原料组分:

[0053][0054]

在其中一个具体的示例中,丙烯酸酯预聚体,以重量份计,包括如下原料组分:

[0055][0056]

通过采用合适的丙烯酸酯预聚体的原料的重量份,能够进一步优化粘结性以及高温工艺后的减粘程度。

[0057]

在其中一个具体的示例中,引发剂选自过氧化二苯甲酰(bpo)、偶氮二异丁腈(aibn)、过硫酸铵、过硫酸钠和过硫酸钾中的一种或两种以上的组合。进一步地,通过采用合理复配的引发剂,能够提高耐温性能。在其中一个具体的示例中,引发剂为过氧化二苯甲酰(bpo)与偶氮二异丁腈(aibn)的组合。更进一步地,组合中过氧化二苯甲酰(bpo)与偶氮二异丁腈(aibn)的重量比为(2~3):1。

[0058]

在其中一个具体的示例中,溶剂为乙酸乙酯和甲苯的混合物。通过采用合理复配的溶剂,能够进一步增加相容性,提高成膜质量。进一步地,混合物中乙酸乙酯和甲苯的重量比为10:(40~55)。具体地,混合物中乙酸乙酯和甲苯的重量比包括但不限于:10:40、10:41、10:42、10:43、10:44、10:45、10:46、10:47、10:48、10:49、10:50、10:51、10:51.5、10:52、10:53、10:54、10:55。

[0059]

在其中一个具体的示例中,交联剂选自胺基树脂、环氧树脂、异氰酸酯以及酚醛树脂中的一种或两种以上的组合。进一步地,通过采用合理复配的交联剂,能够进一步形成互穿网络结构,提高耐温性能。在其中一个具体的示例中,交联剂为胺基树脂、环氧树脂与异氰酸酯的组合。更进一步地,组合中胺基树脂、环氧树脂与异氰酸酯的重量比为(3.5~4.5):(1~7):(5~6)。在其中一个具体的示例中,交联剂为胺基树脂、酚醛树脂、环氧树脂与异氰酸酯的组合。更进一步地,组合中胺基树脂、酚醛树脂、环氧树脂与异氰酸酯的重量

比为(3.5~4.5):(0.2~0.8):(1~7):(5~6)。

[0060]

在其中一个具体的示例中,催化剂选自对甲苯磺酸和铂金催化剂中的一种或两种的组合。进一步地,催化剂为对甲苯磺酸。

[0061]

本发明的第二方面,提供一种胶粘带,包括基层以及涂布在基层表面的上述丙烯酸酯类胶粘剂。

[0062]

在其中一个具体的示例中,基层为聚酰亚胺薄膜、聚酯膜、美纹纸复合聚酯膜和美纹纸复合聚酰亚胺膜。进一步地,基层为聚酰亚胺薄膜。

[0063]

本发明的第三方面,还提供所述的胶粘带的制备方法,包括如下步骤:

[0064]

将上述的丙烯酸酯类胶粘剂涂布在基层的表面,干燥成膜。

[0065]

在其中一个具体的示例中,将所述的丙烯酸酯类胶粘剂涂布在所述基材的表面,在100℃~160℃温度条件下烘烤成膜。

[0066]

本发明的第四方面,还提供所述的丙烯酸酯类胶粘剂或所述胶粘带在电子器件制作中的应用。

[0067]

在其中一个具体的示例中,将上述的丙烯酸酯类胶粘剂或上述的胶粘带粘贴于电子器件的基材的非加工区域,所述基材的材质为不锈钢板、pcb、铝基板、玻璃、铜基板或铝塑板。

[0068]

以下为具体的实施例,如无特别说明,实施例中采用的原料均为市售产品。实施例中采用的胺基树脂,型号br-167;环氧树脂为双酚a环氧树脂;异氰酸酯为六亚甲基二异氰酸酯聚合物。

[0069]

实施例1

[0070]

本实施例一种胶粘带,其制备方法如下:

[0071]

(1)丙烯酸酯预聚体的制备:

[0072]

以重量份计,原料组分如下:

[0073][0074]

其中混合溶剂为甲苯10份和乙酸乙酯51.5份。

[0075]

上述丙烯酸酯预聚体的制备方法如下:

[0076]

将以上物料混合均匀,1/3置于釜底,2/3置于滴定槽,升温至85℃时开始滴定,3小时滴完,保温1小时,即得丙烯酸酯预聚体。

[0077]

(2)胶粘带的制备:

[0078]

以重量份计,丙烯酸酯类胶粘剂的原料组分如下:

[0079][0080]

制备方法如下:

[0081]

将以上配制得到的丙烯酸酯类胶粘剂涂布于pi膜之上,置于130℃的烘箱烘烤约3分钟,制得胶粘带。

[0082]

实施例2

[0083]

本实施例一种胶粘带,其制备方法如下:

[0084]

(1)丙烯酸酯预聚体的制备:

[0085]

以重量份计,原料组分如下:

[0086][0087][0088]

其中混合溶剂为甲苯10份和乙酸乙酯44份。

[0089]

上述丙烯酸酯预聚体的制备方法如下:

[0090]

将以上物料混合均匀,1/3置于釜底,2/3置于滴定槽,升温至85℃时开始滴定,3小时滴完,保温1小时,即得丙烯酸酯预聚体。

[0091]

(2)胶粘带的制备:

[0092]

以重量份计,丙烯酸酯类胶粘剂的原料组分如下:

[0093][0094]

制备方法如下:

[0095]

将以上配制得到的丙烯酸酯类胶粘剂涂布于pi膜之上,置于130℃的烘箱烘烤约3分钟,制得胶粘带。

[0096]

实施例3

[0097]

本实施例一种胶粘带,其制备方法如下:

[0098]

(1)丙烯酸酯预聚体的制备:

[0099]

以重量份计,原料组分如下:

[0100][0101][0102]

其中混合溶剂为甲苯10份和乙酸乙酯51.5份。

[0103]

将以上物料混合均匀,1/3置于釜底,2/3置于滴定槽,升温至85℃时开始滴定,3小时滴完,保温1小时,即得丙烯酸酯预聚体。

[0104]

(2)胶粘带的制备:

[0105]

以重量份计,丙烯酸酯类胶粘剂的原料组分如下:

[0106][0107]

制备方法如下:

[0108]

将以上配制得到的丙烯酸酯类胶粘剂涂布于pi膜之上,置于130℃的烘箱烘烤约3分钟,制得胶粘带。

[0109]

实施例4

[0110]

本实施例一种胶粘带,其制备方法如下:

[0111]

(1)丙烯酸酯预聚体的制备:

[0112]

以重量份计,原料组分如下:

[0113][0114]

其中混合溶剂为甲苯10份和乙酸乙酯51.5份。

[0115]

上述丙烯酸酯预聚体的制备方法如下:

[0116]

将以上物料混合均匀,1/3置于釜底,2/3置于滴定槽,升温至85℃时开始滴定,3小时滴完,保温1小时,即得丙烯酸酯预聚体。

[0117]

(2)胶粘带的制备:

[0118]

以重量份计,丙烯酸酯类胶粘剂的原料组分如下:

[0119][0120]

制备方法如下:

[0121]

将以上配制得到的丙烯酸酯类胶粘剂涂布于pi膜之上,置于130℃的烘箱烘烤约3分钟,制得胶粘带。

[0122]

实施例5

[0123]

本实施例一种胶粘带,其制备方法如下:

[0124]

(1)丙烯酸酯预聚体的制备:

[0125]

以重量份计,原料组分如下:

[0126][0127]

其中混合溶剂为甲苯10份和乙酸乙酯51.5份。

[0128]

上述丙烯酸酯预聚体的制备方法如下:

[0129]

将以上物料混合均匀,1/3置于釜底,2/3置于滴定槽,升温至85℃时开始滴定,3小时滴完,保温1小时,即得丙烯酸酯预聚体。

[0130]

(2)胶粘带的制备:

[0131]

以重量份计,丙烯酸酯类胶粘剂的原料组分如下:

[0132][0133][0134]

制备方法如下:

[0135]

将以上配制得到的丙烯酸酯类胶粘剂涂布于pi膜之上,置于130℃的烘箱烘烤约3分钟,制得胶粘带。

[0136]

实施例6

[0137]

本实施例一种胶粘带,其制备方法如下:

[0138]

(1)丙烯酸酯预聚体的制备:

[0139]

以重量份计,原料组分如下:

[0140][0141]

其中混合溶剂为甲苯10份和乙酸乙酯51.5份。

[0142]

上述丙烯酸酯预聚体的制备方法如下:

[0143]

将以上物料混合均匀,1/3置于釜底,2/3置于滴定槽,升温至85℃时开始滴定,3小时滴完,保温1小时,即得丙烯酸酯预聚体。

[0144]

(2)胶粘带的制备:

[0145]

以重量份计,丙烯酸酯类胶粘剂的原料组分如下:

[0146][0147]

制备方法如下:

[0148]

将以上配制得到的丙烯酸酯类胶粘剂涂布于pi膜之上,置于130℃的烘箱烘烤约3分钟,制得胶粘带。

[0149]

对比例1

[0150]

将市售溶剂型丙烯酸酯压敏胶粘剂(其组成类似实施例1,主要区别在于不含有功能丙烯酸单体)涂布于pi膜之上,置于130℃的烘箱烘烤约3分钟,制得对比胶粘带。

[0151]

对比例2

[0152]

本对比例胶粘带,其制备方法如下:

[0153]

(1)丙烯酸酯预聚体的制备:

[0154]

以重量份计,原料组分如下:

[0155][0156][0157]

其中混合溶剂为甲苯10份和乙酸乙酯51.5份。

[0158]

上述丙烯酸酯预聚体的制备方法如下:

[0159]

将以上物料混合均匀,1/3置于釜底,2/3置于滴定槽,升温至85℃时开始滴定,3小时滴完,保温1小时,即得丙烯酸酯预聚体。

[0160]

(2)胶粘带的制备:

[0161]

将(1)制得丙烯酸酯预聚体涂布于pi膜之上,置于130℃的烘箱烘烤约3分钟,制得对比胶粘带。

[0162]

对比例3

[0163]

本对比例一种胶粘带,其制备方法如下:

[0164]

以重量份计,原料组分如下:

[0165][0166]

将以上配制得到的丙烯酸酯类胶粘剂涂布于pi膜之上,置于130℃的烘箱烘烤约3分钟,制得胶粘带。

[0167]

对实施例和对比例的胶粘带进行性能测试。

[0168]

测试方法:根据gb/t 2792-2014_胶粘带剥离强度的试验方法,检测对测试胶粘带粘贴于标准不锈钢板进行180℃、1小时加热前后的剥离强度。

[0169]

热增长率按照以下公式计算:

[0170]

胶粘带热增长率=(180℃加热后的剥离强度-180℃加热前的剥离强度)*100%/180℃加热前的剥离强度

[0171]

测试结果如下表1所示:

[0172]

表1

[0173][0174][0175]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0176]

以上所述实施例仅表达了本发明的几种实施方式,便于具体和详细地理解本发明的技术方案,但并不能因此而理解为对发明专利保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。应当理解,本领域技术人员在本发明提供的技术方案的基础上,通过合乎逻辑的分析、推理或者有限的试验得到的技术方案,均在本发明所附权利要求的

保护范围内。因此,本发明专利的保护范围应以所附权利要求的内容为准,说明书可以用于解释权利要求的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。