1.本发明涉及激光加工技术领域,尤其涉及一种金属激光加工工件温度控制系统和金属激光加工系统。

背景技术:

2.随着激光技术的发展,激光作为一把最快的刀已经大范围的应用到智能制造领域,在制造领域高度聚焦的激光速具有较高的能量密度能快速加热以及熔融具有高熔点的金属等原材料或零部件,因而激光加工涉及到激光淬火、激光焊接、激光增材制造等多种制造技术。在实际的激光加工中高能量密度激光束产生的材料温度经历是激光加工的一个重要物理指标,其极大程度确立了激光加工的成形组织及成形质量,因而对激光加工件温度的控制在激光加工领域尤为重要。

3.在激光金属加工应用中,工程师与研究者们非常重视激光加工过程中工件的温度,激光加工件温度控制常用的手段是通过调节激光功率或激光扫描策略,以改变阶段加工过程中激光能量输入或散热停驻时间,实现工件温度和成形组织的阶段稳定。到目前为止,在激光金属加工领域中也开发了许多带有实时温度控制系统的加工设备,这些温度控制系统通过改变实时激光功率,以实现激光加工工件温度能在一定温度范围内的稳定控制。

4.但随着研究的进一步深入,我们发现在许多激光加工领域中单一稳定的工件温度控制尚不能满足激光加工高质量零件的调控需求。若能实现工件温度按工艺预期进行加工阶段内的动态变化,可以实现更好的工件成形组织与质量的调控效果。比如,在激光焊接或激光增材制造过程中,脉冲激光能量可以实现成形组织细化和减少热影响区的优化效果。在该工艺中,工件温度动态波动显著并随脉冲参数变化,因而该工艺的优化需要大量脉冲参数实验。若能够实时动态调控工件温度,则可以实现类似采用脉冲激光能量的工艺优化效果,达到调控成形组织与质量的目的。而到目前为止,众多的激光加工温度控制系统皆从控制工件稳定温度的角度而设计,暂无一种有效的既能实现加工件温度稳定控制又能实现温度动态控制的控制系统。随着激光加工的发展,这种工件温度动态控制系统将会是激光加工领域亟需的一种附加装置。

技术实现要素:

5.本发明要解决的技术问题是克服现有技术的不足,提供一种能够实现激光成形形貌与组织的调控的金属激光加工工件温度控制系统,还相应提供一种具有该温度控制系统的金属激光加工系统。

6.为解决上述技术问题,本发明采用以下技术方案:

7.一种金属激光加工工件温度控制系统,包括:

8.温度信号输入模块、温度控制目标输入模块、pid控制模块和控制信号输出模块;

9.所述温度信号输入模块用于接收本周期的工件实测温度信号,并对其进行处理后

传输至pid控制模块;

10.所述温度控制目标输入模块用于接收目标温度信号并传输至pid控制模块,其包括动态变温控制目标输入模块、稳定温度控制目标输入模块和切换开关,

11.所述动态变温控制目标输入模块用于接收动态目标温度信号,

12.所述稳定温度控制目标输入模块用于接收静态目标温度信号,

13.所述动态变温控制目标输入模块和稳定温度控制目标输入模块之一通过所述切换开关与pid控制模块电连接;

14.所述pid控制模块分别与温度信号输入模块和温度控制目标输入模块电连接,用于根据目标温度值和本周期的工件实际温度值的差值计算激光功率调节量,并与预设的激光功率基础值相加,得到下一周期的激光功率值,

15.所述控制信号输出模块与pid控制模块电连接,用于将下一周期的激光功率值经激光功率-电压信号换算,转换成电压控制信号并输出。

16.作为上述技术方案的进一步改进:

17.所述pid控制模块采用线性系统模型作为辨识模型结构,并采用pid算法作为控制算法,分别设定动态变温工况和稳定温度工况的pid控制参数,通过线性计算求解得到下一周期的激光功率值。

18.动态变温工况和稳定温度工况的pid控制参数通过以下方法确定:

19.s1:通过开环激励实验获得熔池温度与激光功率的对应数据,经过系统辨识,分别建立动态变温工况和稳定温度工况下熔池温度与激光功率之间的系统模型;

20.s2:在系统模型的基础上建立离线仿真控制模型,通过离线仿真分别确定动态变温工况和稳定温度工况下的的pid控制参数。

21.所述步骤s1中,利用matlab中的系统辨识工具箱对熔池温度与激光功率的对应数据进行辨识,建立熔池温度与激光功率之间的系统模型为如下所示的四阶状态空间方程:

22.x(k 1)=ax(k) bu(k)

23.y(k)=cx(k) du(k)

ꢀꢀꢀ

(1)

24.其中,x为系统状态向量,y为系统控制输出,u为控制输入,a、b、c、d均为状态空间模型矩阵参数。

25.所述步骤s2的具体过程如下:

26.在matlab的simulink工具箱中设计熔池温度离线仿真控制模型,将步骤s1所得的动态变温工况和稳定温度工况分别输入仿真模型,设定控制周期,生成参考温度信号进行离线仿真,利用pid tuner分别获得动态变温工况和稳定温度工况下的pid控制参数。

27.所述温度信号输入模块包括电压信号采集器、信号放大器和滤波器,所述电压信号采集器、信号放大器、滤波器和pid控制模块依次电连接,

28.所述电压信号采集器用于将温度信号转换为电压信号,所述信号放大器用于将所述电压信号放大,所述滤波器用于对放大的电压信号进行滤波处理,并传输至pid控制模块。

29.所述控制信号输出模块包括信号转换器和电压信号输出器,所述pid控制模块、信号转换器和电压信号输出器依次电连接,所述信号转换器根据激光器输入电压控制信号与输出激光功率之间的换算关系,将下一周期的激光功率值转换为电压控制信号,所述电压

信号输出器将电压控制信号输出。

30.本发明还提供一种金属激光加工系统,包括:比色高温计、如3述的金属激光加工工件温度控制系统,以及激光器,

31.所述比色高温计与金属激光加工工件温度控制系统的温度信号输入模块电连接,用于实时测量熔池温度,并传输至温度信号输入模块;

32.所述激光器与金属激光加工工件温度控制系统的控制信号输出模块电连接,所述控制信号输出模块输出的电压控制信号调控所述激光器的激光功率。

33.与现有技术相比,本发明的优点在于:

34.本发明可根据激光加工工件温度需求实现稳定温度和变化温度控制,进而对激光加工工艺实行调控效果。加工温度稳定控制可提升成形件制造精度和性能稳定性;温度动态变温控制可在保证一定制造精度的基础上,细化组织和减少组织各向异性。从而可有效的满足加工制造工艺对工件温度的需求,进而实现激光成形形貌与组织的调控,本发明适用于激光增材制造、激光焊接、激光表面热处理等工艺。

附图说明

35.图1为实施例1的金属激光加工工件温度控制系统的结构示意图;

36.图2为pid控制原理示意图;

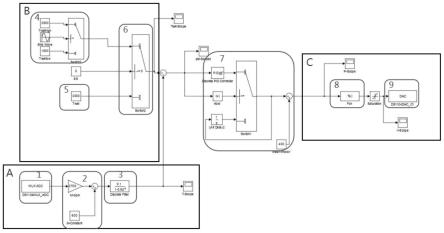

37.图3为熔池温度离线仿真控制模型图;

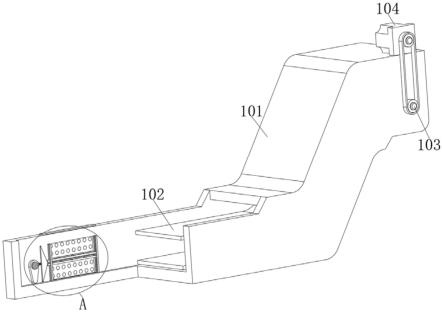

38.图4为实施例2的金属激光加工系统的结构示意图;

39.图5为1750℃稳定控温的温度测量结果图;

40.图6为1750℃稳定控温下获得的样件的形貌及其对应的材料凝固组织图,

41.图7为动态变温控制温度测量结果图;

42.图8为动态变温下获得的样件的形貌及其对应的材料凝固组织图;

43.图9为不加温度控制的温度测量结果图;

44.图10为不加温控下获得的样件的形貌及其对应的材料凝固组织图。

具体实施方式

45.以下结合具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。

46.实施例1:

47.如图1所示,本实施例的金属激光加工工件温度控制系统,包括:

48.温度信号输入模块a、温度控制目标输入模块b、pid控制模块7和控制信号输出模块c;

49.温度信号输入模块a用于接收本周期的工件实测温度信号,并对其进行处理后传输至pid控制模块7;

50.温度控制目标输入模块b用于接收目标温度信号并传输至pid控制模块7,其包括动态变温控制目标输入模块4、稳定温度控制目标输入模块5和切换开关6,

51.动态变温控制目标输入模块4用于接收动态目标温度信号,

52.稳定温度控制目标输入模块5用于接收静态目标温度信号,

53.动态变温控制目标输入模块4和稳定温度控制目标输入模块5之一通过切换开关6与pid控制模块7电连接;

54.pid控制模块7分别与温度信号输入模块a和温度控制目标输入模块b电连接,用于根据目标温度值和本周期的工件实际温度值的差值计算激光功率调节量,并与预设的激光功率基础值相加,得到下一周期的激光功率值,

55.控制信号输出模块c与pid控制模块7电连接,用于将下一周期的激光功率值经激光功率-电压信号换算,转换成电压控制信号并输出。

56.由此,本发明可根据激光加工工件温度需求实现稳定温度和变化温度控制,进而对激光加工工艺实行调控效果。加工温度稳定控制可提升成形件制造精度和性能稳定性;温度动态变温控制可在保证一定制造精度的基础上,细化组织和减少组织各向异性。从而可有效的满足加工制造工艺对工件温度的需求,进而实现激光成形形貌与组织的调控,本发明适用于激光增材制造、激光焊接、激光表面热处理等工艺。

57.本实施例中,pid控制模块7采用线性系统模型作为辨识模型结构,并采用pid算法作为控制算法,分别设定动态变温工况和稳定温度工况的pid控制参数,通过线性计算求解得到下一周期的激光功率值。

58.具体地,动态变温工况和稳定温度工况的pid控制参数通过以下方法确定:

59.s1:通过开环激励实验获得熔池温度与激光功率的对应数据,经过系统辨识,分别建立动态变温工况和稳定温度工况下熔池温度与激光功率之间的系统模型;

60.s2:在系统模型的基础上建立离线仿真控制模型,通过离线仿真分别确定动态变温工况和稳定温度工况下的的pid控制参数。

61.本实施例中,步骤s1中,利用matlab中的系统辨识工具箱对熔池温度与激光功率的对应数据进行辨识,建立熔池温度与激光功率之间的系统模型为如下所示的四阶状态空间方程:

62.x(k 1)=ax(k) bu(k)

63.y(k)=cx(k) du(k)

ꢀꢀꢀ

(1)

64.其中,x为系统状态向量,y为系统控制输出,u为控制输入,a、b、c、d均为状态空间模型矩阵参数。

65.本实施例中,步骤s2的具体过程如下:

66.在matlab的simulink工具箱中设计熔池温度离线仿真控制模型,将步骤s1所得的动态变温工况和稳定温度工况分别输入仿真模型,设定控制周期,生成参考温度信号进行离线仿真,利用pid tuner分别获得动态变温工况和稳定温度工况下的pid控制参数。

67.由此,对比传统的激光加工方法,本发明避免了摸索最佳工艺参数的大量实验,有效地消除了加工状态不稳定对加工制造造成的干扰,在加工精度和性能方面均有所提升。

68.本实施例中,温度信号输入模块a包括电压信号采集器1、信号放大器2和滤波器3,电压信号采集器1、信号放大器2、滤波器3和pid控制模块7依次电连接,

69.电压信号采集器1用于将温度信号转换为电压信号,信号放大器2用于将电压信号放大,滤波器3用于对放大的电压信号进行滤波处理,并传输至pid控制模块7。

70.本实施例中,

71.控制信号输出模块c包括信号转换器8和电压信号输出器9,pid控制模块7、信号转

换器8和电压信号输出器9依次电连接,信号转换器8根据激光器输入电压控制信号与输出激光功率之间的换算关系,将下一周期的激光功率值转换为电压控制信号,电压信号输出器将电压控制信号输出。

72.具体地,本实施例的金属激光加工工件温度控制系统的开发过程如下:

73.1)首先设计激励信号进行持续开环激励,在两种工况下(动态变温工况和稳定温度工况)进行激光增材制造实验,导出电压数据与监测的熔池温度数据,并利用激光功率与电压信号的线性回归方程,将电压数据转换为激光功率数据,为系统辨识做准备。

74.2)接着利用matlab中的系统辨识工具箱对记录的两组输入输出数据进行辨识,得到熔池温度控制系统的四阶状态空间方程:

75.x(k 1)=ax(k) bu(k)

76.y(k)=cx(k) du(k)

ꢀꢀꢀ

(1)

77.其中x为系统状态向量,y为系统控制输出,u为控制输入(控制器输出),a、b、c、

78.d均为状态空间模型矩阵参数。

79.并分别得到稳定控温的状态空间模型矩阵参数a1、b1、c1和d1,和动态控温的状态空间模型矩阵参数a2、b2、c2和d2。

80.由于系统模型采用实验法建立,因此需要进行可靠性的验证。重新生成激励信号,分别输入激光增材制造系统和已经建立的熔池系统模型,导出熔池温度测量数据和系统模型计算的熔池温度数据,引入平均绝对值误差评价系统模型的可靠性,计算公式见式(2),经计算得到误差满足熔池温度控制系统使用要求。

[0081][0082]

3)控制系统设计开发

[0083]

pid控制全称比例积分微分控制(proportional-integral-derivative control),是最早发展起来的控制策略之一,是经典控制理论的典型应用,被广泛的应用于工业控制领域,在控制领域飞速发展的今天,仍有90%左右的控制回路具有pid结构。

[0084]

如同pid控制的全称,其主要包括比例单元(p)、积分单元(i)和微分单元(d)三个组成单元,其控制原理如图2所示,其控制规律为:

[0085][0086]kp

为比例系数,ki为积分系数,kd为微分系数,它们是pid控制器的关键参数,也是pid整定的目标参数。

[0087]

经系统辨识获得的线性系统模型可模拟实际加工过程中温度与激光功率之间的对应关系。在matlab/simulink中设计如图3所示的熔池温度离线仿真控制模型,将2)中得到的两种工况下的系统状态空间方程分别输入其中的discrete state-space模块,根据加工需求设定控制周期,生成参考温度信号,运行离线仿真控制模型进行离线仿真,模型中的离散型pid控制模块(discrete pid controller)的pid tuner功能可以根据控制系统模型自动整定pid控制参数,利用pid tuner分别获得两种工况的pid控制参数(比例系数(p)、积分时间常数(i)、微分时间常数(d)),并在在线实验中进行微调得到最佳参数。

[0088]

4)确定pid控制参数之后,在simulink中设计熔池温度闭环反馈控制系统,如图1所示。将上述获得的两组工况下的p、i、d参数输入其中的discrete pid controller模块,根据加工需求设定控制周期。

[0089]

5)将参数设定完毕的动态温度控制模型,利用matlab中的simulink coder工具和dspace中的rti工具,将动态温度控制模型转换成dspace控制器可读的c代码,将代码导入dspace控制器,即可在配套controldesk软件中生成激光加工动态温度控制平台。该平台具有诸多优势:可在线显示系统状态参数、系统响应变化及输入输出数据,并可以进行在线调整,简化了系统修改优化流程,操作简便;实验数据记录处理一体化,简化了后续分析工作。

[0090]

实施例2:

[0091]

如图4所示,本实施例提供一种金属激光加工系统,包括:比色高温计200、实施例1的金属激光加工工件温度控制系统100,以及激光器300,

[0092]

比色高温计200与金属激光加工工件温度控制系统100的温度信号输入模块a电连接,用于实时测量熔池温度,并传输至温度信号输入模块a;

[0093]

激光器300与金属激光加工工件温度控制系统100的控制信号输出模块c电连接,控制信号输出模块c输出的电压控制信号调控激光器300的激光功率。

[0094]

该系统组成主要包括:一台同轴式激光加工设备(激光器、机床/机械臂、环境保护气控制系统、送料设备),一台比色高温计,一套dspace控制器,一套闭环pid智能控制算法及控制上位机。闭环pid智能控制算法可实现激光金属材料加工过程中温度瞬时稳态和动态控制,从而达到调控激光加工金属材料成形组织的效果。

[0095]

比色高温计同轴安装在激光加工头上,可随激光加工头运动,精准测量、控制温度范围为600℃至3300℃,误差为20℃。由同轴布置的比色高温计采集熔池温度信号,以电流信号的模式从比色高温计中输出,电流信号4-20ma,对应温度600-3300℃,经信号转换器转为0-10v电压信号;代表温度信息的电压信号由dspace控制板的adc接口输入,经a/d转换为数字信号,通过控制算法的计算得到调控对应激光功率的数字信号,经d/a转换为0-10v的电压信号并从dac接口输出;代表激光功率信息的电压信号通过激光器的模拟信号端口输入,实现对激光功率的调控,进而实现熔池温度控制。

[0096]

实施例3:

[0097]

本实施例利用实施例2的金属激光加工系统,在稳定控温1750℃的工况下激光增材制造样件。

[0098]

步骤一:搭建熔池温度监测控制硬件平台。

[0099]

步骤二:确定激光增材制造工艺参数:光斑直径:1.5mm,扫描速度:6mm/s,送粉率:11g/min,送粉气体为氩气。

[0100]

步骤三:实验获取熔池温度与激光功率的对应数据,通过系统辨识,建立二者之间的系统模型:

[0101]

x(k 1)=a1x(k) b1u(k)

[0102]

y(k)=c1x(k) d

l

u(k)

ꢀꢀꢀ

(1)

[0103]

[0104][0105]

c1=[7652.4 29.772

ꢀ‑

381.92

ꢀ‑

17.865]

[0106]

d1=0

[0107]

步骤四:通过离线仿真确定控制系统的控制参数:p=0.34,i=0.97,d=0.1。

[0108]

步骤五:设计温度控制系统模型,完成代码编译,在dspace控制板中运行程序,并生成熔池温度监测控制软件平台。

[0109]

步骤六:确定控制目标,稳定控温1750℃,通过温度监测控制软件平台获取实验温度测量结果。

[0110]

步骤七:通过激光增材制造的样件制备金相,获得稳定控温1750℃的样件组织形貌。

[0111]

图5为1750℃稳定控温的温度测量结果图,具体为逐层熔池温度和其中一层的单层熔池温度,可发现在温度控制系统的控制下,逐层熔池温度和单层保持较高的稳定性,波动误差被控制在 25℃范围内,有效的消除了加工状态变化对熔池温度的影响。图6为1750℃稳定控温下获得的激光增材制造316l不锈钢薄壁件形貌及其对应的材料凝固组织图,可发现稳定的熔池温度使得成形件不同位置的层宽和层厚变化很小,具有较好的形貌一致性,相比不控温,提高了制造精度,同时可以组织呈现看到大范围连续的定向生长,并且晶粒的尺寸和生长方向在不同位置保持高度一致,提高了组织均匀性。

[0112]

实施例4:

[0113]

本实施例利用实施例2的金属激光加工系统,在动态变温的工况下激光增材制造样件。

[0114]

步骤一:搭建熔池温度监测控制硬件平台。

[0115]

步骤二:确定激光增材制造工艺参数:光斑直径:1.5mm,扫描速度:4mm/s,送粉率:11g/min,送粉气体为氩气。

[0116]

步骤三:实验获取熔池温度与激光功率的对应数据,通过系统辨识,建立二者之间的系统模型:

[0117]

x(k 1)=a2x(k) b2u(k)

[0118]

y(k)=c2x(k) d2u(k)

ꢀꢀꢀ

(1)

[0119][0120][0121]

c2=[5878.3

ꢀ‑

186.7

ꢀ‑

18.779

ꢀ‑

15.782]

[0122]

d2=0

[0123]

步骤四:通过离线仿真确定控制系统的控制参数:p=1.1,i=0.56,d=1.25。

[0124]

步骤五:设计温度控制系统模型,完成代码编译,在dspace控制板中运行程序,并生成熔池温度监测控制软件平台。

[0125]

步骤六:确定控制目标:振荡动态变温调控,变化频率为1hz,温度范围1500℃-2500℃,通过温度监测控制软件平台获取实验温度测量结果。

[0126]

步骤七:通过激光增材制造的样件制备金相,获得振荡动态变温调控的样件组织形貌。

[0127]

图7为动态变温控制温度测量结果图,具体为单层熔池温度测量结果,可发现温度基本呈现规律性变化,变化幅度和频率符合预期目标。图8为动态变温下获得的激光增材制造316l不锈钢薄壁件形貌及其对应的材料凝固组织图,可发现在动态变温控制下成形件形貌发生了一定的畸变,但整体尺寸无较大误差,但熔池温度的周期性变化打断了组织的定向外延生长,组织生长有较强的各向同性,同时使晶粒尺寸减小。在保证一定制造精度的提前下,提升了成形件的性能。

[0128]

对比例:

[0129]

本对比例为不加温度控制的工况下激光增材制造样件。

[0130]

步骤一:搭建熔池温度监测控制硬件平台。

[0131]

步骤二:确定激光增材制造工艺参数:激光功率:700w,光斑直径:1.5mm,扫描速度:6mm/s,送粉率:11g/min,送粉气体为氩气。

[0132]

步骤三:通过温度监测控制软件平台获取实验温度测量结果。

[0133]

步骤四:通过激光增材制造的样件制备金相,获得不加温控的样件组织形貌。

[0134]

图9为本对比例不加温度控制的温度测量结果图,具体为加工过程中的逐层熔池温度和其中一层的单层熔池温度,可发现加工状态的不稳定导致随着层数的增加,熔池温度呈上升趋势,在单层中熔池温度也呈现较大幅度的不稳定波动。图10为不加温控下获得的激光增材制造316l不锈钢薄壁件形貌及其对应的材料凝固组织图,可发现由于熔池温度逐层上升,成形件的宽度随层数有较大的增长,导致制造精度较差,同时在逐层温度上升和单层温度大幅度波动的共同影响下,组织的生长虽有一定的定向性,但不连续,不均匀,导致性能均匀性不好。

[0135]

以上所述,仅是本技术的较佳实施例,并非对本技术做任何形式的限制,虽然本技术以较佳实施例揭示如上,然而并非用以限制本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案的范围内,利用上述揭示的技术内容做出些许的变动或修饰均等同于等效实施案例,均属于技术方案范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。