1.本发明属于食品检测技术领域,特别涉及一种基于磁性层状双氢氧化物的塑化剂检测前处理方法及装置。

背景技术:

2.胡麻油又称亚麻籽油,主要是从胡科植物脂麻种子中提取出来的脂肪油,含有大量的脂肪、蛋白质、热量以及钙、铁、钠等营养元素,具有很高的营养价值,适量食用有利于人体健康。然而,在胡麻油生产的各个环节,例如原料胡麻的种植、运输、储存过程,胡麻油的加工过程,胡麻油的包装存储过程等,均有可能会受到塑化剂(邻苯二甲酸酯类物质,paes)的污染。

3.研究提出多种用于从食用油品中检测塑化剂的方法,以不断降低检出限及提高检测精度。利用磁性微固相萃取材料对食用油样品进行前处理被证明是一种有效的食用油中塑化剂检测前处理方法。例如,赵远利等提出的磁性cof(fe3o4@cof(tbbd)具有检测限低,线性度好,线性范围广,较低的日间和日内相对标准差(rsd)和较高的加标回收率;再如,张云霞等提出磁性印迹聚合物fe3o4@mips对食用油中塑化剂的吸附性优于市面上的商品柱,可用于食用油中邻苯二甲酸二正辛酯类塑化剂检测的样品前处理。

4.磁性层状双氢氧化物-金属有机骨架物fe3o4@znal-ldh/zif-8是由宁夏医科大学邸欣团队开发的新型复合材料,并在公开号为cn112108120a的中国发明专利中记载了其制备过程及其在激素干扰类物质检测中的应用,上述复合材料能够灵敏、简便、快速地检出目标组分。

5.研究希望将fe3o4@znal-ldh/zif-8复合材料用于食用油品塑化剂检测的前处理过程中。然而,实践表明,采用如公开号为cn112108120a的中国发明专利中所示意的萃取目标物质的方法,萃取食用油中的塑化剂,吸附效果较差,检测精度较低。

技术实现要素:

6.基于此,本发明提供一种基于磁性层状双氢氧化物的塑化剂检测前处理方法,以解决现有技术中存在的采用fe3o4@znal-ldh/zif-8复合材料萃取食用油品塑化剂检时,吸附效果较差、检测精度较低的技术问题。

7.本发明还提供一种基于磁性层状双氢氧化物的塑化剂检测前处理装置。

8.本发明解决上述技术问题的技术方案如下:

9.一种基于磁性层状双氢氧化物的塑化剂检测前处理方法,包括以下步骤:

10.s01.将fe3o4@znal-ldh/zif-8加入食用油样品中,并向食用油样品中鼓

11.s02.分离fe3o4@znal-ldh/zif-8,并加入脱附剂进行洗脱,得到洗脱液;

12.优选地,步骤s02中,分离fe3o4@znal-ldh/zif-8后,首先加入洗涤剂

13.优选地,步骤s01中,向食用油样品中鼓入温度为60℃-90℃的热气体,热

14.优选地,所述脱附剂选自乙腈、乙醇、甲醇、乙酸乙酯、正己烷、丙酮中

15.萃取杯,所述萃取杯的上端开口,且设置有盖体;所述盖体上设置有用于热气体进料管,所述热气体进料管的一端连接所述萃取杯的底部,另一端固液分离件,所述固液分离件通过一连杆设置于所述盖体上,所述固液分离件能够使所述萃取杯中加入的固相复合材料被截留在所述萃取杯中,且能够洗脱液试管槽,所述洗脱液试管槽连接于所述萃取杯的出料端,用于放置

16.优选地,所述基于磁性层状双氢氧化物的塑化剂检测前处理装置还包括废

17.优选地,所述固液分离件包括通过一连杆设置于所述盖体上的电磁铁,所

18.优选地,所述盖体上还设置有压料气进料管,所述压料气进料管的一端连

19.优选地,所述洗脱液试管槽上设置有吹干气进料管,所述吹干气进料管的

20.优选地,所述洗脱液试管槽上还设置溶剂进料管,所述溶剂进料管上设置

21.与现有技术相比,本发明至少具有以下优点:

22.本发明提供一种基于磁性层状双氢氧化物的塑化剂检测前处理方法,将fe3o4@znal-ldh/zif-8加入食用油样品中,并向食用油样品中鼓入温度≥60℃的热气体,从而利用fe3o4@znal-ldh/zif-8实现对食用油样品的前处理,提高塑化剂的检测效率和检测精度。实验表明,以dbp、dehp、dibp为加标样品,在加标水平为0.1mg/kg时,平均回收率为85.6%-103.2%。同时,利用fe3o4@znal-ldh/zif-8对食用油样品进行前处理,有利于缩短食用油样品前处理时间,提高食用油样品的前处理效率。

23.本发明还提供一种基于磁性层状双氢氧化物的塑化剂检测前处理装置,包括萃取杯、用于向萃取杯内鼓泡的热气体进料管、用于分离所述萃取杯内固相和液相的固液分离件以及用于放置收集洗脱液的试管的洗脱液试管槽。将待检测食用油样品和磁性层状双氢氧化物(fe3o4@znal-ldh/zif-8)一并放入所述萃取杯内,通过所述热气体进料管,向所述萃取杯内鼓入温度≥60℃的热气体,一方面进行鼓泡,使得食用油样品和磁性层状双氢氧化物充分混合,另一方面,利用热气体破坏磁性层状双氢氧化物表面的液膜,促进磁性层状双氢氧化物对塑化剂的吸附。鼓泡吸附结束后,使得所述萃取杯内的磁性层状双氢氧化物从食用油样品中分离,并使得食用油样品被排出所述萃取杯。然后向所述萃取杯内加入脱附剂,对吸附了塑化剂的磁性层状双氢氧化物进行洗脱,洗脱液被收集在所述洗脱液试管槽内放置的试管中。本发明提供的基于磁性层状双氢氧化物的塑化剂检测前处理装置不仅实现了利用磁性层状双氢氧化物对食用油样品进行前处理,且通过所述萃取杯完成食用油样品前处理过程中的至少两次的固液分离步骤,优化了操作过程,进一步提高了食用油样品的前处理效率。

附图说明

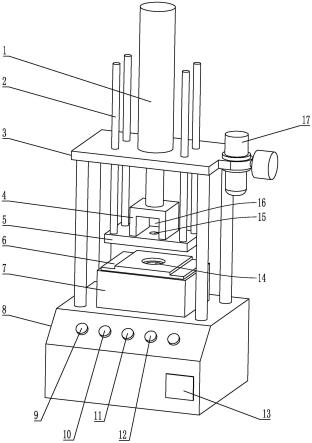

24.图1为一实施例中基于磁性层状双氢氧化物的塑化剂检测前处理装置的设备流程示意图。

25.图2为实验例一-实验例五计算所得的最大加标回收率的趋势图。

26.图中:基于磁性层状双氢氧化物的塑化剂检测前处理装置10、萃取杯100、盖体110、脱附剂进料管120、洗涤剂进料管130、压料气进料管140、第二截止阀141、锥形部150、泄压管160、第七截止阀161、热气体进料管200、气体加热器210、第一截止阀220、固液分离件300、连杆301、继电开关310、洗脱液试管槽400、吹干气进料管410、第三截止阀411、溶剂

进料管420、第四截止阀421、废液收集槽500。

具体实施方式

27.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。以下将结合本发明实施例的附图,对本发明的技术方案做进一步描述,本发明不仅限于以下具体实施方式。

28.需要理解的是,实施例的附图中相同或相似的标号对应相同或相似的部件。在本发明的描述中,需要理解的是,若有术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

29.一具体实施方式中,一种基于磁性层状双氢氧化物的塑化剂检测前处理方法,包括以下步骤:

30.s01.将fe3o4@znal-ldh/zif-8加入食用油样品中,并向食用油样品中鼓入温度≥60℃的热气体,鼓泡吸附2min-20min。

31.需要说明得是,上述的fe3o4@znal-ldh/zif-8采用公开号为cn112108120a的中国发明专利中记载的方法制备。

32.作为优选,向食用油样品中鼓入温度为60℃-90℃的热气体,热气体选自氮气、空气、二氧化碳、氩气、氧气中的至少一种。例如,向食用油样品中鼓入温度为75℃的热氮气。鼓泡时间优选为2min-10min,更优为5min-10min。

33.s02.分离fe3o4@znal-ldh/zif-8,并加入脱附剂进行洗脱,得到洗脱液。

34.鼓泡吸附结束后,从待检测食用油样品中分离固体的吸附了塑化剂成分的fe3o4@znal-ldh/zif-8,加入脱附剂进行洗脱,得到洗脱液。

35.从待检测食用油样品中分离fe3o4@znal-ldh/zif-8的方法,可选的,包括离心分离、过滤分离、外加磁场分离等。基于fe3o4@znal-ldh/zif-8的磁性,优选采用外加磁场分离的方式分离fe3o4@znal-ldh/zif-8和食用油样品。

36.所述脱附剂选用可溶解塑化剂的成分的溶剂,例如,脱附剂选自乙腈、乙醇、甲醇、乙酸乙酯、正己烷、丙酮中的至少一种。作为优选,脱附剂选用乙腈或正己烷或正己烷和丙酮的混合溶液。例如,所述脱附剂为体积比为1:3的丙酮和正己烷溶液。

37.在一些优选的实施方式中,在向吸附了塑化剂成分的fe3o4@znal-ldh/zif-8中加入脱附剂前,首先加入洗涤剂进行淋洗,弃去淋洗液。然后加入脱附剂进行洗脱,收集得到洗脱液。所述洗涤剂选自极性较低的溶剂,例如正己烷或石油醚。作为优选,所述洗涤剂选自正己烷。

38.s03.将洗脱液吹干后,加入溶剂定容后,形成待检测样品。

39.得到的洗脱液被吹干后,加入溶剂定容,形成待色谱分析的检测样品。溶剂根据色谱的检测需求进行选择,例如,溶剂选自甲醇、乙腈、正己烷中的一种或几种的混合物。

40.在一个具体实施例中,将1g fe3o4@znal-ldh/zif-8加入10ml的食用油样品中,通入温度为75℃的热氮气进行鼓泡,5min后,鼓泡结束。通过外加磁场分离fe3o4@znal-ldh/

zif-8,首先用2ml正己烷进行淋洗,弃去淋洗液。然后用体积比为1:3的丙酮和正己烷的混合溶液对fe3o4@znal-ldh/zif-8上吸附的塑化剂进行两次洗脱,收集洗脱液。将洗脱液吹干后,加入正己烷进行定容后,待检。上述过程,对于一个食用油样品的前处理总时间小于等于20min,有效提高了对食用油样品的前处理效率。

41.本发明中,将fe3o4@znal-ldh/zif-8加入食用油样品中,并向食用油样品中鼓入温度≥60℃的热气体,从而利用fe3o4@znal-ldh/zif-8实现对食用油样品的前处理,提高塑化剂的检测效率和检测精度。实验表明,以dbp、dehp、dibp为加标样品,在加标水平为0.1mg/kg时,平均回收率为85.6%-103.2%。同时,利用fe3o4@znal-ldh/zif-8对食用油样品进行前处理,有利于缩短食用油样品前处理时间,提高食用油样品的前处理效率。

42.请参看图1,在本发明的另一个具体实施方式中,一种基于磁性层状双氢氧化物的塑化剂检测前处理装置10,用于利用磁性层状双氢氧化物(fe3o4@znal-ldh/zif-8,以下称“磁性层状双氢氧化物”)对食用油样品进行前处理,以检测食用油样品中的塑化剂含量。所述基于磁性层状双氢氧化物的塑化剂检测前处理装置10包括萃取杯100、热气体进料管200、固液分离件300及洗脱液试管槽400。

43.所述萃取杯100的上端开口,且设置有盖体110。所述盖体110上设置有用于向所述萃取杯100内通入脱附剂的脱附剂进料管120。所述热气体进料管200的一端连接所述萃取杯100的底部,另一端连接有气源,所述热气体进料管200上设置有气体加热器210及第一截止阀220。

44.所述固液分离件300通过一连杆301设置于所述盖体110上,所述固液分离件300能够使所述萃取杯100中加入的固相复合材料被截留在所述萃取杯100中,且能够使所述萃取杯100中加入的液体被排出。所述洗脱液试管槽400连接于所述萃取杯100的出料端,用于放置收集洗脱液的试管。

45.将待检测食用油样品和磁性层状双氢氧化物一并放入所述萃取杯100内,通过所述热气体进料管200,向所述萃取杯100内鼓入温度≥60℃的热气体,一方面进行鼓泡,使得食用油样品和磁性层状双氢氧化物充分混合,另一方面,利用热气体破坏磁性层状双氢氧化物表面的液膜,促进磁性层状双氢氧化物对塑化剂的吸附。鼓泡吸附结束后,使得所述萃取杯100内的磁性层状双氢氧化物从食用油样品中分离,并使得食用油样品被排出所述萃取杯100。然后向所述萃取杯100内加入脱附剂,对吸附了塑化剂的磁性层状双氢氧化物进行洗脱,洗脱液被收集在所述洗脱液试管槽400内放置的试管中。本发明提供的基于磁性层状双氢氧化物的塑化剂检测前处理装置10不仅实现了利用磁性层状双氢氧化物对食用油样品进行前处理,且通过所述萃取杯100完成食用油样品前处理过程中的至少两次的固液分离步骤,优化了操作过程,进一步提高了食用油样品的前处理效率。

46.具体地,将所述盖体110与所述固液分离件300移开,以便于向所述萃取杯100中加入待检测的食用油样品和磁性层状双氢氧化物吸附材料。加样后,盖合所述盖体110,并使得所述固液分离件300位于待检测样品的液位以下。通过所述热气体进料管200向所述萃取杯100鼓入热风,使得待检测食用油样品和磁性层状双氢氧化物充分混合,并使得磁性层状双氢氧化物能够高效吸附待检测食用油样品中的塑化剂成分。鼓泡一段时间后,停止鼓泡,并进行卸料。卸料过程中,液相的物料,例如,样品食用油、洗涤剂、脱附剂等,被排出,固态的磁性层状双氢氧化物被所述固液分离件300截留,以期在所述萃取杯100中,完成两次-三

次的固液分离过程,简化操作流程,提高对食用油样品的前处理效率。

47.在其中一个具体实施方式中,所述固液分离件300包括一滤袋,滤袋上具有能够使样品食用油、洗涤剂及脱附剂等液体物质通过,并能够截留磁性层状双氢氧化物的微孔。使用时,磁性层状双氢氧化物被包裹在所述滤袋中,并将所述滤袋放置于食用油样品中,在热空气的鼓泡作用下,食用油样品中的塑化剂被磁性层状双氢氧化物吸附。吸附结束后,食用油样品被排出所述萃取杯100,磁性层状双氢氧化物则被截留在所述滤袋中。待食用油样品被排完,分别加入洗涤剂、脱附剂,对磁性层状双氢氧化物进行洗涤、脱附作业。

48.为进一步提高磁性层状双氢氧化物的分离效率,降低成本,节约食用油样品的前处理时间,所述固液分离件300包括通过一连杆301设置于所述盖体110上的电磁铁,所述电磁铁电性连接有继电开关310。使用时,所述电磁铁处于断电状态,磁性层状双氢氧化物被混合在食用油样品中,在热空气的鼓泡作用下,食用油样品中的塑化剂被磁性层状双氢氧化物吸附。吸附结束后,将所述电磁铁通电,持续鼓泡,使得磁性层状双氢氧化物被所述电磁铁吸附,随后将食用油样品被排出所述萃取杯100。待食用油样品被排完,分别加入洗涤剂、脱附剂,对磁性层状双氢氧化物进行洗涤、脱附作业。洗涤及脱附的过程中,可使得所述电磁铁处于断电状态,并鼓泡,提高洗涤和脱附的效率。洗涤及脱附结束后,使得所述电磁铁处于通电状态,以更好的实现磁性层状双氢氧化物与液相的分离。

49.在一优选实施例中,所述盖体110上还设置有洗涤剂进料管130,用于向所述萃取杯100内通入洗涤剂,以对吸附了塑化剂成分的磁性层状双氢氧化物进行淋洗。

50.在一优选实施例中,所述基于磁性层状双氢氧化物的塑化剂检测前处理装置10还包括废液收集槽500,所述废液收集槽500连接于所述萃取杯100的出料端,用于收集废液。鼓泡吸附结束后,经固液分离的食用油样品以及对磁性层状双氢氧化物进行淋洗后产生的淋洗液被排入所述废液收集槽500中。

51.在一些实施例中,所述盖体110上还设置有压料气进料管140,所述压料气进料管140的一端连通所述萃取杯100,另一端连接有气源,所述压料气进料管140上设置第二截止阀141。当食用油样品和磁性层状双氢氧化物在所述萃取杯100内鼓泡一段时间后,吸附结束,此时需要将所述萃取杯100内的物料排出,以进行下一步工序。排料时,打开所述第二截止阀141,通过所述压料气进料管140向所述萃取杯100内通入气体,以加速排料过程,并在排料后,对所述萃取杯100进行吹扫,以保证物料被完全排出。所述压料气进料管140所连接的气源可以与所述热气体进料管200所连接的气源不相同,作为优选,为节约空间,减小设备体积,所述压料气进料管140所连接的气源可以与所述热气体进料管200所连接的气源相同。

52.在一些实施例中,所述洗脱液试管槽400上设置有吹干气进料管410,所述吹干气进料管410的另一端连接有气源,所述吹干气进料管410上设置第三截止阀411。洗脱液被排入所述洗脱液试管槽400内放置的试管中后,向所述洗脱液试管槽400内通入氮气或空气,以对洗脱液进行吹干。所述吹干气进料管410所连接的气源可以与所述热气体进料管200所连接的气源不相同,作为优选,为节约空间,减小设备体积,所述吹干气进料管410所连接的气源可以与所述热气体进料管200所连接的气源相同。作为优选,所述吹干气进料管410设置于所述气体加热器210的出料端,以利用所述气体加热器210对气体进行加热,加速对洗脱液的吹干过程,进一步提高前处理效率。

53.所述洗脱液试管槽400上还设置溶剂进料管420,所述溶剂进料管420上设置第四截止阀421,以便于待所述脱附液试管槽400内放置的试管中的脱附液被吹干后,向试管中加入溶剂,以使得残留物被溶解,待色谱测定塑化剂的含量及种类。

54.在一些实施例中,为便于排料,所述萃取杯100的下端设置有锥形部150。

55.在一些实施例中,所述盖体110上还设置有泄压管160,所述泄压管160上设置第七截止阀161。在向所述萃取杯100内鼓入热空气的过程中,同时通过所述泄压管160进行泄压,控制所述萃取杯100内压力为0.01mpa-0.03mpa,以更有利于磁性层状双氢氧化物对塑化剂的吸附。

56.在本发明的又一个具体实施方式中,还提供一种基于磁性层状双氢氧化物的塑化剂检测前处理方法,方法依靠本发明具体实施方式中所提供的基于磁性层状双氢氧化物的塑化剂检测前处理装置10实现,包括以下步骤:

57.t01.向所属萃取杯100中加入待检测食用油样品和磁性层状双氢氧化物;

58.t02.向所述萃取杯100内鼓入温度≥60℃的热气体,持续鼓泡2min-20min;

59.t03.排出待检测食用油样品,且使得磁性层状双氢氧化物被截留在所述萃取杯100内;

60.t04.向所述萃取杯100内通入脱附剂,持续鼓泡5min-20min,进行洗脱,收集洗脱液;

61.t05.洗脱液被吹干后,加入溶剂定容,形成待检测样品。

62.作为优选,步骤t03中,吸附结束后,使得所述固液分离件300(电磁铁)通电,继续鼓泡,使得磁性层状双氢氧化物被所述固液分离件300吸附后,排出待检测食用油样品。

63.作为优选,向所述萃取杯100中鼓入温度为60℃-90℃的热气体,热气体选自氮气、空气、二氧化碳、氩气、氧气中的至少一种。例如,向所述萃取杯100中鼓入温度为75℃的热氮气。鼓泡时间优选为2min-10min,更优为5min-10min。

64.所述脱附剂选用可溶解塑化剂的成分的溶剂,例如,脱附剂选自乙腈、乙醇、甲醇、乙酸乙酯、正己烷、丙酮中的至少一种。作为优选,脱附剂选用乙腈或正己烷或正己烷和丙酮的混合溶液。例如,所述脱附剂为体积比为1:3的丙酮和正己烷溶液。

65.在一些优选的实施方式中,在向所述萃取杯100中加入脱附剂前,首先加入洗涤剂进行淋洗,弃去淋洗液。然后加入脱附剂进行洗脱,收集得到洗脱液。所述洗涤剂选自极性较低的溶剂,例如正己烷或石油醚。作为优选,所述洗涤剂选自正己烷。

66.作为优选,得到的洗脱液被吹干后,加入溶剂定容,形成待色谱分析的检测样品。溶剂根据色谱的检测需求进行选择,例如,溶剂选自甲醇、乙腈、正己烷中的一种或几种的混合物。

67.以下通过具体实验例,进一步说明本发明的技术方案以及技术效果。

68.对比例一

69.用未检出塑化剂成分的胡麻油(基于gb 5009.271-2016所提供的方法进行检测)分别配置0.1mg/kg的dbp、dehp、dibp的标准溶液。

70.分别取10ml上述标准溶液,加入玻璃管中,称取1.00gfe3o4@znal-ldh/zif-8加入上述标准溶液中,涡旋10min,磁性分离fe3o4@znal-ldh/zif-8,用2ml乙腈淋洗,弃去淋洗液。然后用体积比为1:3的丙酮和正己烷混合液对fe3o4@znal-ldh/zif-8超声洗脱两次,收

集洗脱液。将洗脱液吹干后,采用正己烷定容,采用高效液相色谱法(hplc)测定dbp、dehp、dibp的含量,并计算加标回收率。计算结果如表1所示。

71.对比例二

72.用未检出塑化剂成分的胡麻油(基于gb 5009.271-2016所提供的方法进行检测)分别配置0.1mg/kg的dbp、dehp、dibp的标准溶液。

73.分别取10ml上述标准溶液,加入所述萃取杯100中,称取1.00gfe3o4@znal-ldh/zif-8加入上述标准溶液中,吸附过程中,通入常温氮气,鼓泡10min,磁性分离fe3o4@znal-ldh/zif-8,用2ml乙腈淋洗,弃去淋洗液。然后用体积比为1:3的丙酮和正己烷混合液对fe3o4@znal-ldh/zif-8鼓泡洗脱两次,收集洗脱液。将洗脱液吹干后,采用正己烷定容,采用高效液相色谱法(hplc)测定dbp、dehp、dibp的含量,并计算加标回收率。计算结果如表1所示。

74.实验例一

75.吸附过程中,通入温度为35℃的热氮气,其他同对比例二。

76.实验例二

77.吸附过程中,通入温度为50℃的热氮气,其他同对比例二。

78.实验例三

79.吸附过程中,通入温度为60℃的热氮气,其他同对比例二。

80.实验例四

81.吸附过程中,通入温度为75℃的热氮气,其他同对比例二。

82.实验例五

83.吸附过程中,通入温度为90℃的热氮气,其他同对比例二。

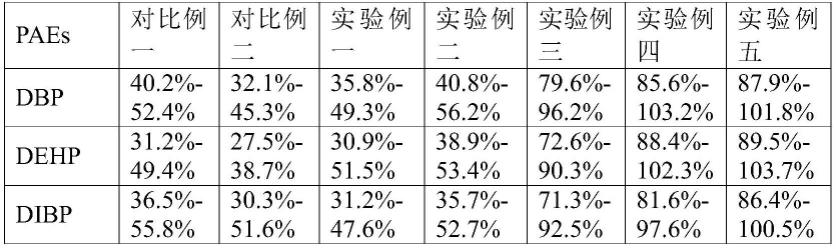

84.分别计算上述实施例的dbp、dehp、dibp的加标回收率,见表1。

85.表1加标回收率统计表

[0086][0087]

请参看表1,对比例一、对比例二显示了采用常规的均质手段(鼓泡或涡旋),利用fe3o4@znal-ldh/zif-8,其加标回收率较低,并不能满足检测需求。实验例一、实验例二显示了采用低温气体进行鼓泡时,其加标回收率依然较低,不能满足检测需求。发明人偶然发现,当用温度较高的气体(≥60℃的热气体)进行鼓泡时,加标回收率达到90%以上,能够满足对食用油中的塑化剂含量的检测需求。

[0088]

请一并参看图2,发明人进一步验证了鼓泡气体的温度对利用fe3o4@znal-ldh/zif-8检测食用油品中塑化剂含量的影响。当鼓泡气体处于较低温度时,样品的加标回收率有所提高,但不明显。当鼓泡气体的温度达到60℃时,样品的加标回收率显著变化,进一步升高温度,有利于提高样品加标回收率。

[0089]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。