一种高分子材料骨骼3d打印设备

技术领域

1.本发明属于3d打印设备技术领域,具体涉及一种高分子材料骨骼3d打印设备。

背景技术:

2.3d打印是快速成型技术的一种,又称增材制造,它是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术。

3.人工骨骼是指可以替代人体骨或者修复骨组织缺损的人工生物材料。当需替换关节或治疗骨断裂时,最理想的方式是通过组织再生功能实现骨的自身修复。然而在许多情形下,人体骨并不能实现自身修复,例如骨组织坏死,骨关节创伤,这时就需要人工骨的帮助,理想人工骨材料的研制是医学和生物材料科学领域的一个重要课题。

4.又因每一个患者的骨头的形状均不相同,且人工骨的构造为不规则形状,因此,在根据患者的实际情况进行制作人工骨时多是采用3d打印技术进行生产,而目前常见的3d打印机多是先通过计算机建模软件建模,再将建成的三维模型“分区”成逐层的截面,即切片,从而指导打印机逐层打印并最终形成特定形状的人工骨骼。

5.而目前常见的3d打印设备在使用时,其喷嘴处常会出现堵料的情况,或在生产不同规格的产品时需要更换不同的喷嘴时,均需要对喷嘴进行清理或更换,而喷嘴内残存的材料会粘附在喷嘴通孔内壁上,无法进行便捷的清理,需要人工在喷嘴处于高温的状态下进行清理,且喷嘴还需要安装在打印组件上,导致打印过程受阻,不仅操作复杂且耗时较多,而且容易被高温的喷嘴烫伤,影响设备的使用效率且不安全。

技术实现要素:

6.本发明的目的就在于为了解决上述问题而提供一种高分子材料骨骼3d打印设备。

7.本发明通过以下技术方案来实现上述目的:一种高分子材料骨骼3d打印设备,包括支撑框架、设于支撑框架内的升降式打印平台和x、y轴向移动机构以及连接在x、y轴向移动机构移动端子上的打印机构,所述打印机构包括连接架体、安装在连接架体上的打印组件以及可拆卸式连接在打印组件上的喷嘴,且连接架体的外壁上连接有第一支板,所述第一支板上连接有z轴向移动机构和存纳机构,所述z轴向移动机构的一端连接有更换机构,所述z轴向移动机构用于驱使更换机构沿着z轴进行指定距离的移动,所述存纳机构用于存纳若干个喷嘴;所述更换机构包括旋转组件、连接在旋转组件一端的拆装组件以及残料收集组件,所述拆装组件和残料收集组件呈垂直交叉分布,所述旋转组件用于驱使拆装组件和残料收集组件绕着旋转组件的中轴线进行指定角度的旋转,拆装组件用于将打印组件上的喷嘴拆下并安装至存纳机构上或将存纳机构上的喷嘴拆下并安装至打印组件上,且存纳机构内设有清理机构,所述清理机构用于清理从打印组件上拆下的喷嘴内的残料,所述残料收集组件用于收集从打印组件上拆下的喷嘴内的残料。

8.作为本发明的进一步优化方案,所述打印组件包括管身、喉管、若干个风扇、加热

铝块、热敏电阻以及加热棒,所述喷嘴螺纹连接在加热铝块上。

9.作为本发明的进一步优化方案,所述z轴向移动机构包括连接在第一支板上端的第一电机、连接在第一支板下端的第一z轴向限位滑轨、连接在第一电机输出轴端的第一联轴器、连接在第一联轴器一端的第一丝杆、螺纹连接在第一丝杆上的滑板以及滑动连接在第一z轴向限位滑轨上的第一限位滑块,所述滑板与第一限位滑块固定连接,所述旋转组件连接在滑板上。

10.作为本发明的进一步优化方案,所述旋转组件包括固定连接在滑板上的支架、连接在支架上的第二电机、连接在第二电机输出轴端的连轴杆以及连接在连轴杆下端的第一支撑板,所述拆装组件和残料收集组件均连接在第一支撑板上。

11.作为本发明的进一步优化方案,所述拆装组件包括垂直连接在第一支撑板上的第二支撑板、连接在第二支撑板上的拆装盒、可拆卸式连接在拆装盒内壁上的第三电机以及连接在第三电机输出轴端的拆卸套头。

12.作为本发明的进一步优化方案,所述残料收集组件包括固定连接在第一支撑板上的残料收集盒,所述残料收集盒上设有残料收集槽,所述拆卸套头中轴线与连轴杆中轴线之间的间距等于残料收集盒中轴线与连轴杆中轴线之间的间距。

13.作为本发明的进一步优化方案,所述存纳机构包括连接在第一支板下端的筒罩、连接在筒罩内壁上的第二支板、连接在第二支板上的第四电机、连接在第四电机输出轴端的第二联轴器、连接在第二联轴器一端的旋转板、圆周分布在旋转板上的若干个螺孔以及设于筒罩下端开口处的加热件,所述加热件与旋转板相接触并用于加热旋转板局部区域,所述清理机构连接在筒罩内壁上,若干个所述螺孔用于安装喷嘴。

14.作为本发明的进一步优化方案,所述清理机构包括往复直线移动组件以及连接在往复直线移动组件上的清理组件,所述往复直线移动组件用于驱使清理组件插入喷嘴后脱离喷嘴,所述清理组件用于清理喷嘴内的残料。

15.作为本发明的进一步优化方案,所述往复直线移动组件包括连接在筒罩内壁上的第二z轴向限位滑轨、连接在第二z轴向限位滑轨上端的第五电机、连接在第五电机输出轴端的第三联轴器、连接在第三联轴器一端的第二丝杆、滑动连接在第二z轴向限位滑轨上的第二限位滑块,所述第二限位滑块与第二丝杆螺纹连接。

16.作为本发明的进一步优化方案,所述清理组件包括连接在第二z轴向限位滑轨上端的固定板、连接在第二限位滑块上的移动板、连接在移动板上端和固定板下端之间的密封伸缩管、连接在移动板下端的清理针、连接在清理针上的环形密封气囊件以及设于清理针壁内的气道,所述密封伸缩管内部空间通过气道与环形密封气囊件相连通。

17.本发明的有益效果在于:本发明可自动化的将打印组件上的喷嘴拆下并安装至存纳机构中,然后将存纳机构中的新的喷嘴安装至打印组件上,同时可以对更换下来的喷嘴进行自动化清理过程,减少了更换喷嘴或清理喷嘴时所消耗的时间,且不会占用打印组件,大大提高了打印效率以及设备安全性。

附图说明

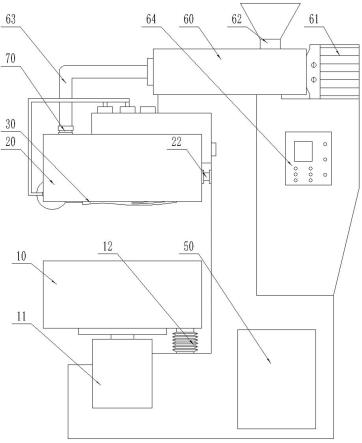

18.图1是本发明的整体结构示意图;图2是本发明打印机构与z轴向移动机构的相配合视图;

图3是本发明z轴向移动机构的结构示意图;图4是本发明更换机构的结构示意图;图5是本发明存纳机构与清理机构的相配合视图;图6是本发明清理机构的结构示意图;图7是本发明清理针和环形密封气囊件的相配合视图。

19.图中:1、支撑框架;2、升降式打印平台;3、x、y轴向移动机构;4、打印机构;401、连接架体;402、喉管;403、喷嘴;404、风扇;405、第一支板;5、z轴向移动机构;501、第一电机;502、第一z轴向限位滑轨;503、第一联轴器;504、第一丝杆;505、滑板;506、第一限位滑块;6、更换机构;601、支架;602、第二电机;603、连轴杆;604、第一支撑板;605、第二支撑板;606、残料收集盒;607、拆装盒;608、第三电机;609、拆卸套头;7、存纳机构;701、筒罩;702、第二支板;703、第四电机;704、第二联轴器;705、旋转板;706、加热件;707、螺孔;8、清理机构;801、第二z轴向限位滑轨;802、第五电机;803、第三联轴器;804、第二丝杆;805、第二限位滑块;806、移动板;807、固定板;808、密封伸缩管;809、清理针;810、环形密封气囊件;811、气道。

具体实施方式

20.下面结合附图对本技术作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本技术进行进一步的说明,不能理解为对本技术保护范围的限制,该领域的技术人员可以根据上述申请内容对本技术作出一些非本质的改进和调整。

21.实施例1如图1、图2所示,一种高分子材料骨骼3d打印设备,包括支撑框架1、设于支撑框架1内的升降式打印平台2和x、y轴向移动机构3以及连接在x、y轴向移动机构3移动端子上的打印机构4,打印机构4包括连接架体401、安装在连接架体401上的打印组件以及可拆卸式连接在打印组件上的喷嘴403,且连接架体401的外壁上连接有第一支板405,第一支板405上连接有z轴向移动机构5和存纳机构7,z轴向移动机构5的一端连接有更换机构6,z轴向移动机构5用于驱使更换机构6沿着z轴进行指定距离的移动,存纳机构7用于存纳若干个喷嘴403;更换机构6包括旋转组件、连接在旋转组件一端的拆装组件以及残料收集组件,拆装组件和残料收集组件呈垂直交叉分布,旋转组件用于驱使拆装组件和残料收集组件绕着旋转组件的中轴线进行指定角度的旋转,拆装组件用于将打印组件上的喷嘴403拆下并安装至存纳机构7上或将存纳机构7上的喷嘴403拆下并安装至打印组件上,且存纳机构7内设有清理机构8,清理机构8用于清理从打印组件上拆下的喷嘴403内的残料,残料收集组件用于收集从打印组件上拆下的喷嘴403内的残料。

22.需要说明的是,在进行骨骼3d打印过程中,通过将材料导入打印组件内进行加热熔融后从喷嘴403处挤出,并通过升降式打印平台2以及x、y轴向移动机构3的配合使得喷嘴403挤出的材料在平台上堆积成型,而在更换喷嘴403或对需要对喷嘴403进行清理时,通过z轴向移动机构5驱使喷嘴403更换组件沿着z轴向进行移动至适当位置,然后通过喷嘴403更换组件中的旋转组件将拆装组件移动至打印组件上的喷嘴403处,然后通过z轴向移动机构5驱使拆装组件沿着z轴向移动直至拆装组件与打印组件上的喷嘴403套接后停止,然后

通过拆装组件将喷嘴403从打印组件上旋转拆下,在此过程中,通过z轴向移动机构5驱动拆装组件沿着z轴向进行适应距离的移动,以配合喷嘴403从打印组件上拆下时的位置变化,拆下的喷嘴403稳定插在拆装组件中,然后通过旋转组件将装有喷嘴403的拆装组件移动至拆装组件处,并配合z轴向移动机构5将待清理的喷嘴403安装至拆装组件上,并通过拆装组件中设置的更换机构6对待清理的喷嘴403进行清理,清理结束后将喷嘴403重新安装至打印组件上,或直接从拆装组件中取出一个新的喷嘴403安装至打印组件上,大大缩短了清理喷嘴403所消耗的时间,并提高了设备使用安全性。

23.其中,打印组件包括管身、喉管402、若干个风扇404、加热铝块、热敏电阻以及加热棒,喷嘴403螺纹连接在加热铝块上。

24.需要说明的是,打印组件均为现有技术,上述结构部件不代表全部部件,在图中未全部示出,在此不再赘述。

25.其中,如图3所示,z轴向移动机构5包括连接在第一支板405上端的第一电机501、连接在第一支板405下端的第一z轴向限位滑轨502、连接在第一电机501输出轴端的第一联轴器503、连接在第一联轴器503一端的第一丝杆504、螺纹连接在第一丝杆504上的滑板505以及滑动连接在第一z轴向限位滑轨502上的第一限位滑块506,滑板505与第一限位滑块506固定连接,旋转组件连接在滑板505上。

26.需要说明的是,如上述,在进行更换喷嘴403的过程中,z轴向移动机构5在控制更换机构6沿着z轴向进行位置变化时,通过连接在第一支板405上的第一电机501驱动第一联轴器503和第一丝杆504进行转动,第一丝杆504转动后驱动与其螺纹连接的滑板505沿着第一丝杆504的长度方向即z轴向进行移动,滑板505沿着z轴向移动时可带动更换机构6同向、同距离的移动,可以适配打印组件上的喷嘴403拆装过程以及拆装组件上的喷嘴403拆装过程,同时也可以防止喷嘴403更换组件在打印过程中影响打印过程。

27.其中,如图2和图4所示,旋转组件包括固定连接在滑板505上的支架601、连接在支架601上的第二电机602、连接在第二电机602输出轴端的连轴杆603以及连接在连轴杆603下端的第一支撑板604,拆装组件和残料收集组件均连接在第一支撑板604上。

28.拆装组件包括垂直连接在第一支撑板604上的第二支撑板605、连接在第二支撑板605上的拆装盒607、可拆卸式连接在拆装盒607内壁上的第三电机608以及连接在第三电机608输出轴端的拆卸套头609。

29.残料收集组件包括固定连接在第一支撑板604上的残料收集盒606,残料收集盒606上设有残料收集槽,拆卸套头609中轴线与连轴杆603中轴线之间的间距等于残料收集盒606中轴线与连轴杆603中轴线之间的间距。

30.需要说明的是,通过喷嘴403更换组件中的旋转组件将拆装组件移动至打印组件上的喷嘴403处,具体为,通过旋转组件中的第二电机602驱动连轴杆603转动,连轴杆603转动后带动与其连接的第一支撑板604以及连接在第一支撑板604上的第二支撑板605同向、同角度的转动,直至第二支撑板605上连接的拆装盒607移动至待拆卸喷嘴403的正下方,然后通过z轴向移动机构5驱使拆装组件沿着z轴向移动直至拆装组件与打印组件上的喷嘴403套接后停止,然后通过拆装组件将喷嘴403从打印组件上旋转拆下,具体为,当拆卸套头609套接在待拆卸的喷嘴403上后,通过拆装盒607中的第三电机608驱动拆卸套头609转动,拆卸套头609转动后可以带动待拆卸的喷嘴403同向、同角度的转动,直至待拆卸的喷嘴403

从打印组件上脱离,同理,在将拆卸下来的喷嘴403安装至存纳机构7中时,先将拆卸下来的喷嘴403移动至存纳机构7上的空当区域,然后通过第三电机608驱动拆卸套头609转动,将拆卸下来的喷嘴403旋入存纳机构7中,整个过程自动化进行,不需要人工接触喷嘴403或靠近喷嘴403处操作,大大提高了设备的安全性。

31.其中,如图2和图5所示,存纳机构7包括连接在第一支板405下端的筒罩701、连接在筒罩701内壁上的第二支板702、连接在第二支板702上的第四电机703、连接在第四电机703输出轴端的第二联轴器704、连接在第二联轴器704一端的旋转板705、圆周分布在旋转板705上的若干个螺孔707以及设于筒罩701下端开口处的加热件706,加热件706与旋转板705相接触并用于加热旋转板705局部区域,清理机构8连接在筒罩701内壁上,若干个螺孔707用于安装喷嘴403。

32.需要说明的是,如上述,在将拆卸下来的喷嘴403安装至拆装组件上时,通过拆装组件中的第四电机703驱动第二联轴器704以及旋转板705转动,使得旋转板705上未安装喷嘴403的螺孔707旋转至与加热件706相对应的位置处,同时该位置与清理机构8相对应,通过拆装组件将拆卸下的喷嘴403安装至相应空档螺孔707中后,可通过加热件706对待清理的喷嘴403进行适当的加温,以便更换机构6将喷嘴403内的残存的材料从喷嘴403中清理出来,其中,加热件706可采用电加热器件,同时,也可以在筒罩701内壁上适当位置处设置温度传感器,可以实时感测待清理喷嘴403处的温度数据。

33.其中,如图2、图6-7所示,清理机构8包括往复直线移动组件以及连接在往复直线移动组件上的清理组件,往复直线移动组件用于驱使清理组件插入喷嘴403后脱离喷嘴403,清理组件用于清理喷嘴403内的残料。

34.往复直线移动组件包括连接在筒罩701内壁上的第二z轴向限位滑轨801、连接在第二z轴向限位滑轨801上端的第五电机802、连接在第五电机802输出轴端的第三联轴器803、连接在第三联轴器803一端的第二丝杆804、滑动连接在第二z轴向限位滑轨801上的第二限位滑块805,第二限位滑块805与第二丝杆804螺纹连接。

35.清理组件包括连接在第二z轴向限位滑轨801上端的固定板807、连接在第二限位滑块805上的移动板806、连接在移动板806上端和固定板807下端之间的密封伸缩管808、连接在移动板806下端的清理针809、连接在清理针809上的环形密封气囊件810以及设于清理针809壁内的气道811,密封伸缩管808内部空间通过气道811与环形密封气囊件810相连通。

36.需要说明的是,如上述,当拆卸下来后的喷嘴403安装至旋转板705上后,待清理的喷嘴403处于更换机构6的正下方,通过更换机构6对喷嘴403清理时,通过第五电机802驱动电三联轴器和第二丝杆804转动,第二丝杆804转动后驱动第二限位滑块805沿着z轴向下移,并带动连接在第二限位滑块805上的移动板806同向、同距移动,移动板806移动时带动其下端连接的清理针809同向、同距移动,随着清理针809逐渐的插入喷嘴403的料孔中,清理针809上的环形密封气囊件810对喷嘴403料孔以及内壁上进行残料清理,将残料从喷嘴403的挤出口处清出,而同时,随着移动板806的不断下移,连接在移动板806和固定板807之间的密封伸缩管808逐渐的被拉伸,其内部的空间逐渐的增大,并产生负压,通过清理针809内的气道811将环形密封气囊件810内的填充物抽出,使得环形密封气囊件810逐渐的缩小,以适配喷嘴403内直径逐渐减小的料孔,在达到喷嘴403料孔及内壁上进行有效且充分的清理;

同时,在清理时,通过第二电机602将残料收集盒606移动至清理的喷嘴403下方,从喷嘴403清理出的残料可收集至残料收集盒606中。

37.本发明的描述中,需要理解的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

38.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

39.在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

40.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

41.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。