1.本发明涉及晶圆加工设备领域,尤其涉及一种装载系统。

背景技术:

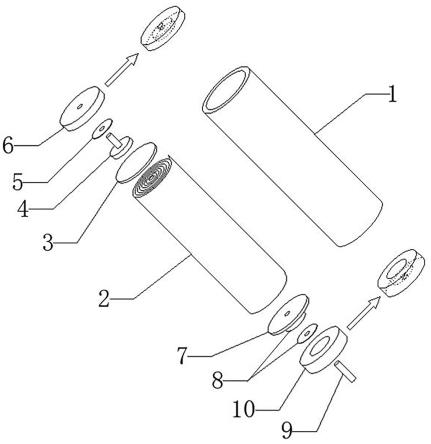

2.半导体在后期的制程中,会将晶圆分割成一个个的芯片单体,为下一步芯片封装做准备。参见附图1所示,此时的晶圆背部会覆有一层薄膜,薄膜由一个我们称之为“frame”的晶圆框架支撑,形成一个整体的片状物料。多片片状物料通常装载在一个片状物料盒(frame box)中,片状物料盒作为转运的载具。参见附图2所示,片状物料盒200包括一端开口的底座21’,底座21’的开口处盖和有端盖22’,底座21’和端盖22’通过锁扣23’固定。其中参见附图3所示,底座21’的底壁和侧壁开设有对应设置的插槽2’,一个插槽2’内插接有一片片状物料100,片状物料100插接在插槽2’内,片状物料100插入后,将端盖22’盖和在底座21’上,将片状物料限定在底座和端盖之间。

3.在进入半导体工厂之后,片状物料盒200均采用人工搬运。由人工将片状物料盒搬运到工艺台处,再将端盖22’取下,将底座21’内的片状物料一片一片传输至工艺机台所用料盒。在此过程中,人工传输给产品质量带来不确定的风险,可能造成片状物料的污染,同时人工传输的效率也处在一个极低下的状态。

技术实现要素:

4.为克服上述缺点,本发明的目的在于提供一种装载系统,实现片状物料的自动装载,提高了效率,并减少人员与片状物料的接触,减少污染风险。

5.为了达到以上目的,本发明采用的技术方案是:一种装载系统,包括机架,所述机架上开设有装载窗口;固定翻转机构,所述固定翻转机构设置在机架的一侧,所述固定翻转机构包括用于片状物料盒放置的固定架,所述片状物料盒固定在固定架内,所述固定架能在翻转装置驱动下相对机架上下翻转,以将所述固定架内的片状物料在竖直状态和水平状态之间切换,所述固定架上还设置有能与其同步翻转的防护装置,所述防护装置能将片状物料限定在片状物料盒内。夹持机构,所述夹持机构设置在机架上,且位于所述固定翻转机构和装载窗口之间,所述夹持机构用于夹持水平状态的片状物料,并带动所述片状物料朝向远离片状物料盒的底壁的一侧移动。

6.本发明的有益效果在于:片状物料盒固定在固定架上之后,由工作人员将片状物料盒的端盖取下,此时片状物料盒内插接的片状物料为竖直状态。为方便片叉取放片,需要将片状物料盒翻转90度,使片状物料处于水平状态,此时片状物料盒的开口朝向装载窗口。片状物料盒翻转过程中,防护装置能保证片状物料始终位于片状物料盒内,不会滑出片状物料盒。当片状物料盒翻转90度后,片状物料处于水平状态,夹持机构夹取水平状态的片状物料,并带动片状物料朝向远离片状物料盒的底壁的一侧移动,即让片状物料脱离片状物料盒上的插槽,以便于片叉插入片状物料盒内取出片叉。装载系统实现了片状物料的自动装载,大大提高了效率。

7.进一步来说,所述固定架包括底板和四个侧板,底板和四个侧板限定形成一个供片状物料盒放置的固定腔,所述片状物料的部分延伸出固定腔和片状物料盒。固定腔实现片状物料盒的放置。片状物料保证有部分位于固定腔和片状物料盒外,为夹持机构和防护装置的操作提供空间和位置。

8.进一步来说,所述固定架上还设置有将片状物料盒限定在固定腔内的压紧组件和吸附组件。所述吸附组件包括固定在底板上的真空吸盘,所述真空吸盘与片状物料盒的底壁抵接。吸盘对片状物料盒的底壁进行吸附,吸附组件在翻转前的垂直方向对片状物料盒进行固定。

9.所述压紧组件包括至少一个压紧气缸和对应设置的压紧块,所述压紧气缸固定在一个侧板上,所述压紧块与压紧气缸连接且能延伸入固定腔内,所述压紧块在压紧气缸驱动下靠近或远离片状物料盒的侧壁。压紧组件在翻转前的水平面内对片状物料盒进行固定。

10.吸附组件和压紧组件配合,从两个垂直的方向对片状物料盒进行固定,让片状物料盒在翻转过程中,始终与固定架固定,不会在翻转过程中产生相对移动。

11.进一步来说, 所述防护装置包括两个限位杆,所述限位杆能沿直线移动或翻转到与固定架的底板平行的位置且与片状物料抵接,此时所述片状物料被限定在片状物料盒内。限位杆在限位过程中,与固定架同步翻转,保证片状物料在此过程中不会与片状物料盒产生相对位移,即不会在离心力作用下滑出片状物料盒。

12.进一步来说,防护装置还包括防护驱动件,所述防护驱动件能驱动两个限位杆同步相对固定架摆动。一个防护驱动件可以驱动两个限位杆同步移动,且摆动的形式,合理利用了空间。

13.进一步来说,所述翻转装置包括翻转驱动件和基座,所述翻转驱动件设置在基座上并与固定架连接,所述翻转驱动件驱动固定架沿基座上下翻转,所述固定架在翻转过程中,所述片状物料盒内的片状物料在竖直状态和水平状态之间改变。

14.翻转驱动件为气缸,翻转驱动件与基座铰接,翻转驱动件的活塞杆与固定架铰接。初始状态,翻转驱动件的活塞杆处于伸出状态,此时翻转驱动件支撑固定架,使片状物料盒内的片状物料处于竖直状态;翻转驱动件的活塞杆缩回时,带动固定架摆动90

°

,片状物料处于水平状态,且片状物料盒的开口朝向夹持机构。

15.进一步来说,所述翻转装置还包括限位组件,所述限位组件包括固定在基座上的限位架,所述限位架高度可调且上端能与翻转后的所述固定架抵接。限位架保证固定架在翻转后,片状物料盒内的片状物料处于指定的水平状态,防止固定架的摆动角度过大,造成片状物料的倾斜。限位架高度可调便于调节晶固定架摆动的角度。

16.进一步来说,还包括升降机构,所述升降机构设置在机架上且能驱动固定翻转机构沿机架在垂直方向沿直线往复移动。片状物料盒放置到固定架后,没有与夹取机构的位置对应,因此需要升降机构在垂直方向将固定翻转机构移动到与夹持机构对应的翻转位置,以让翻转后的片状物料的位置在高度方向与夹持机构对应。

17.进一步来说,所述升降装置包括升降驱动件和在升降驱动件驱动下上下移动的升降平台,所述翻转装置的基座固定在升降平台上,所述升降驱动件固定在机架上。

18.进一步来说,所述夹持机构包括夹持装置和移料装置,所述移料装置设置在机架

上且与夹持装置连接,所述夹持装置用于夹持片状物料,所述移料装置带动夹持装置及其夹持的片状物料朝向远离片状物料盒的底壁的一侧移动。固定架翻转完成后,其上片状物料盒内的片状物料处于水平状态,此时夹持装置夹持片状物料,夹持完成后,移料装置带动夹持了片状物料的夹持装置朝向远离固定架的一侧移动,由于片状物料盒被固定在固定架上,因此片状物料会相对片状物料盒在水平面的x方向移动,让片状物料脱离片状物料盒底壁上的插槽,便于后续片叉插入。

19.进一步来说,所述夹持装置包括两个能相对或相背移动的夹持组件,两个所述夹持组件的相对面上设置有与片状物料盒内插槽对应设置的夹持槽,两个所述夹持组件能在对应设置的夹持驱动件驱动下移动以靠近或远离片状物料。

20.所述移料装置包括移料驱动件和移料支架,两个所述夹持驱动件均固定在移料支架上,所述移料驱动件固定在机架上并驱动移料支架在装载窗口和固定架之间往复移动,夹持装置设置在移料支架上。

21.进一步来说,所述夹持组件包括连接块和夹持块,所述连接块与夹持驱动件固定连接,所述夹持块与片状物料盒的插槽对应设置,所述夹持槽开设在夹持块上,所述夹持块能沿连接块滑动以靠近或远离片状物料。因为片状物料的尺寸可能存在公差,但夹持驱动件仅能推动夹持槽移动一个固定的行程,不能对不同尺寸的片状物料进行稳定夹持,因此将夹持块设定为可相对连接块移动,以调节对应夹持槽之间的距离。

22.进一步来说,所述夹持组件还包括与夹持块对应设置的弹簧,所述弹簧推动夹持块朝向远离连接块一侧移动,所述夹持块在夹持片状物料时,所述弹簧处于压缩状态。弹簧能为夹持块提供压紧在片状物料边缘的压力,提高夹持力,保证每个片状物料都被夹持组件夹紧。

附图说明

23.图1为片状物料的结构示意图;图2为片状物料盒的立体结构示意图;图3为片状物料盒的剖视图;图4为本发明实施例的立体结构示意图;图5为本发明实施例的侧视图;图6为本发明实施例中片状物料盒固定在固定装置内的结构示意图;图7为本发明实施例中固定装置的立体结构示意图;图8为本发明实施例中固定装置的剖视图;图9为图8中a处放大图;图10为本发明实施例中防护装置的结构示意图;图11为本发明实施例中限位杆处于防护位置时的侧视图;图12为本发明实施例中限位杆处于释放位置时的侧视图;图13为本发明实施例中限位杆处于防护位置时的另一角度侧视图;图14为本发明实施例中翻转装置的立体结构示意图;图15为本发明实施例中翻转装置在固定架翻转前的侧视图;图16为本发明实施例中翻转装置在固定架翻转后的侧视图;

图17为本发明实施例中升降机构和固定翻转机构的连接状态示意图;图18为本发明实施例中升降机构的结构示意图;图19为本发明实施例中夹持机构的立体结构示意图;图20为本发明实施例中夹持组件的剖视图;图21为图20中b处的放大图。

24.图中:100、片状物料;200、片状物料盒;21’、底座;22’、端盖;23’、锁扣;2’、插槽;300、机架;400、升降机构;500、夹持机构;600、固定装置;700、防护装置;800、翻转装置;900、片叉;11、固定架;111、底部定位块;112、侧面定位块;113、底板;114、侧板;1141、让位槽;115、第二转轴;12、压紧组件;121、压紧气缸;122、压紧块;13、吸附组件;21、限位杆;22、防护驱动件;23、连接支架;24、第一转轴;31、翻转驱动件;32、基座;33、限位组件;331、安装架;332、调节件;41、升降驱动件;42、升降平台;43、竖直导轨;44、缓冲器;51、夹持组件;511、连接块;5111、滑槽;512、夹持块;5121、夹持槽;513、弹簧;514、定位滑杆;52、夹持驱动件;53、移料支架;54、移料驱动件;55、水平导轨;6、装载窗口。

具体实施方式

25.下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

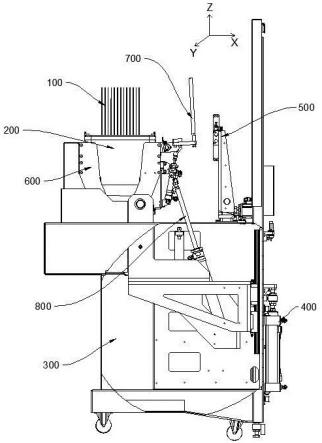

26.参见附图4和附图5所示,本发明的一种装载系统,包括机架300、固定翻转机构、升降机构400和夹持机构500,升降机构400和夹持机构500均固定在机架300上,固定翻转机构与升降机构400连接并能在升降机构400驱动下沿机架300在垂直方向(z向)做直线往复移动。

27.机架300上开设有装载窗口6,固定翻转机构和夹持机构500设置装载窗口6的同一侧,且夹持机构500位于固定翻转机构和装载窗口6之间。升降机构400用于在垂直方向将固定翻转机构移动到与夹持机构500对应的翻转位置。固定翻转机构用于固定片状物料盒200并在到达翻转位置后带动片状物料盒200翻转,片状物料盒200人工取下端盖后放置在固定翻转机构上。片状物料盒200在翻转过程中,其内的片状物料100与其同步翻转,且片状物料100和片状物料盒200在同步翻转过程中不会产生相对移动,即片状物料100不会滑出片状物料盒200。夹持机构500用于夹取翻转后的片状物料100,并带动片状物料100朝向远离片状物料盒200的底壁的一侧移动,以便于片叉900插入片状物料盒200的底座抓取片状物料100。

28.片状物料盒200固定在固定翻转机构之后,由工作人员将片状物料盒200的端盖取下。此时,片状物料盒200的底座固定在固定翻转机构上,片状物料盒200内插接的片状物料100为竖直状态。为方便片叉900取放片,需要将片状物料盒200翻转90度,使片状物料100处于水平状态,此时片状物料盒200的开口朝向装载窗口6。固定翻转机构翻转过程中,能保证片状物料100和片状物料盒200不会产生相对移动,即片状物料100不会滑出片状物料盒200。当片状物料盒200翻转90度后,片状物料100处于水平状态,夹持机构500夹取水平状态

的片状物料100,并带动片状物料100朝向远离片状物料盒200的底壁的一侧移动,即让片状物料100脱离片状物料盒200上的插槽2’,以便于片叉900插入片状物料盒200内取出片状物料100。

29.参见附图4和附图5所示,固定翻转机构包括固定装置600、防护装置700和翻转装置800,固定装置600用于片状物料盒200的固定,固定装置600与翻转装置800连接,固定装置600能在翻转装置800驱动下相对机架300上下翻转,翻转装置800与升降机构400连接,升降机构400能带动固定装置600、防护装置700和翻转装置800同步升降。固定装置600的翻转角度为90

°

,即保证其上的片状物料盒200和片状物料盒200内的片状物料100能从竖直状态翻转到水平状态。防护装置700设置在固定装置600上并与固定装置600同步翻转,防护装置700用于将片状物料100限定在片状物料盒200内,保证片状物料盒200在翻转过程中,片状物料100不会滑出片状物料盒200。

30.参见附图6所示,固定装置600包括固定架11,片状物料盒200嵌设在固定架11内,固定架11包括底板113和四个侧板114,底板113和四个侧板114限定形成一个供片状物料盒200放置的固定腔,固定腔的一端具有供片状物料盒200插入的开口。片状物料盒200的底壁放置在底板113上,且四个侧板114将片状物料盒200的四个侧壁限定在其内。片状物料盒200嵌设在固定架11内时,片状物料100的部分位于固定架11和片状物料盒200外部,即从固定架11的开口处伸出固定腔。

31.在一个实施例中,参见附图7所示,为了便于片状物料盒200在固定架11内的初步定位,底板113上还设置有位于固定腔内的底部定位块111,底部定位块111与底板113之间限定形成供底壁卡入的定位槽。当片状物料盒200放置到固定架11内时,片状物料盒200的底壁刚好卡入定位槽内。

32.四个侧板114包括两个较长的长侧板和两个较短的短侧板,两个长侧板平行,两个短侧板平行。参见附图7所示,一个长侧板与相邻两个短侧板的连接处均设置有侧面定位块112,侧面定位块112为l型,包括固定在长侧板的上的第一抵接部和固定在相邻短侧板上的第二抵接部,第一抵接部和第二抵接部的连接处为弧形结构,弧形结构与片状物料盒200的两个相邻侧壁的连接处的结构相同。

33.底部定位块111和侧面定位块112对片状物料盒200在固定架11内的位置进行了初步定位,保证片状物料盒200刚好放置到指定位置。

34.由于片状物料盒200要与固定架11同步翻转,为了提高固定架11对片状物料盒200固定的稳定性,参见附图6和附图8所示,固定架11上还设置有压紧组件12,压紧组件12将片状物料盒200压紧在侧面定位块112上。压紧组件12包括至少一个压紧气缸121和对应设置的压紧块122,压紧气缸121固定在另一个长侧板上,即没有固定侧面定位块112的长侧板上,压紧块122与压紧气缸121连接且能延伸入固定腔内,压紧块122能在压紧气缸121驱动下靠近或远离片状物料盒200的侧壁,以将片状物料盒200夹紧在压紧块122和侧面定位块112之间,压紧组件12在翻转前的水平面内对片状物料盒200进行固定。

35.也可将压紧组件12设置在短侧板上,同样可以在翻转前的水平面内对片状物料盒200进行固定。

36.当然可以不设置侧面定位块112和底部定位块111,压紧组件12直接将片状物料盒200压紧在一个侧板114上,只要保证片状物料盒200与固定架11的固定即可。

37.在一个实施例中,为了便于片状物料盒200放入固定腔,参见附图9所示,固定有压紧气缸121的侧板114上还设置有与固定腔导通的让位槽1141,压紧块122能完全嵌入让位槽1141内。当片状物料盒200需要放置到固定腔内时,压紧块122嵌入让位槽1141,此时压紧块122不会突出侧板114,不会对片状物料盒200的放置造成干扰。当需要压紧片状物料盒200时,再通过压紧气缸121驱动压紧块122移动,与片状物料盒200的侧壁抵接,将片状物料盒200压紧在侧面定位块112上。

38.压紧块122设置有两个,且和侧面定位块112的位置对应设置,片状物料盒200夹紧在侧面定位块112的第一抵接部和压紧块122之间。

39.在一个实施例中,参见附图7所示,底板113上还设置有吸附组件13,吸附组件13包括固定在底板113上的至少一个吸盘,吸盘为真空吸盘,连接有位于外部的真空发生装置。吸盘对片状物料盒200的底壁进行吸附,吸附组件13在翻转前的垂直方向对片状物料盒200进行固定。

40.吸盘设置有两个,沿底板113的长度方向间隔设置,且位于定位槽内,以提高对片状物料盒200吸附的稳定性和均匀性。

41.固定装置600在固定片状物料盒200时,片状物料盒200的底壁嵌设在定位槽内。然后,压紧气缸121驱动压紧块122朝向片状物料盒200的侧壁移动,将片状物料盒200夹紧在夹紧块和侧面定位块112之间。接着,底板113上的真空吸盘打开,对片状物料盒200的底壁进行固定。吸附组件13和压紧组件12配合,从两个垂直的方向对片状物料盒200进行固定,让片状物料盒200在翻转过程中,始终与固定架11固定,不会在翻转过程中产生相对移动。

42.参见附图10所示,防护装置700设置在固定架11上,包括两个能同步相对固定架11摆动的限位杆21,限位杆21能朝向固定架11摆动并摆动到与固定架11的底板113平行的位置,此时限位杆21与片状物料100抵接,片状物料100被限定在片状物料盒200内。

43.参见附图13所示,限位杆21能与片状物料100的边缘抵接,限位杆21会施加给片状物料100一个朝向底板113的力f,以防止片状物料盒200翻转时片状物料100滑出片状物料盒200。片状物料100成一个正八边形结构,两个限位杆21之间的垂直距离小于片状物料100的两个平行边之间的垂直距离。当限位杆21摆动到与片状物料100抵接时,限位杆21和片状物料盒200位于片状物料100的两侧,片状物料100夹持在限位杆21和片状物料盒200之间,限位杆21将片状物料100压紧在片状物料盒200内。片状物料100的一个边与片状物料盒200的底壁抵接,两个平行边竖直设置,即沿z向延伸,片状物料100两个竖直边会有部分位于固定架11和片状物料盒200以外。固定架11翻转前,片状物料盒200的底壁和限位杆21位于片状物料100两个竖直边的上下两侧。限位杆21能与片状物料盒200内的所有片状物料100抵接,因此限位杆21的长度大于片状物料盒200的宽度。

44.限位杆21的设置,对片状物料100起到限定作用,避免片状物料100在与片状物料盒200同步翻转过程中,在离心力作用下滑出片状物料盒200。

45.限位杆21的摆动角度为90

°

,在固定架11翻转过程中,限位杆21位于与固定架11的底板113平行的位置,限位杆21处于对片状物料100进行限位的防护位置,此时限位杆21位置参见附图11和附图13所示;其他时间内,限位杆21位于与固定架11的垂直的位置,此时限位杆21位于固定架11的侧板114的一侧,不会对片状物料100的取放造成干扰,处于释放位置,此时限位杆21位置参见附图12所示。

46.防护装置700还包括防护驱动件22,防护驱动件22驱动两个限位杆21同步摆动。在两个限位杆21共同固定在一个连接支架23上,连接支架23与固定架11铰接。防护驱动件22与连接支架23连接,防护驱动件22驱动连接支架23摆动,进而带动两个限位杆21摆动。

47.在本实施例中,防护驱动件22为气缸,防护驱动件22与固定架11铰接,且防护驱动件22的活塞杆与连接支架23铰接。防护驱动件22的活塞杆伸出时,推动限位杆21朝向固定架11摆动,摆动到与固定架11的底板113平行的位置。当片状物料盒200翻转后,防护驱动件22的活塞杆缩回,带动限位杆21复位,限位杆21朝向装载窗口6摆动90

°

,摆动到与固定架11的底板113垂直的位置,此时限位杆21为夹持机构夹取片状物料100让出运动位置。

48.在一个实施例中,防护装置700的限位杆21可以不采用摆动的方式,两个限位杆21可以直接与底板113平行并在防护驱动件22驱动下相背或相对运动,此时防护驱动件22可为双向气缸,固定在固定架11上,防护驱动件22的两个输出端与限位杆21固定。两个限位杆21仍然能与片状物料100抵接,将片状物料100限定在片状物料盒200内。只要限位杆21的移动能实现将片状物料100限定在片状物料盒200内,并能当片状物料100从片状物料盒200的取出时让位即可。

49.参见附图10和附图12所示,连接支架23上设置有第一转轴24,固定架11上设置于供第一转轴24插入并转动的第一轴承座,以便于连接支架23的灵活转动。第一轴承座固定在固定有侧面定位块112的长侧板上。限位杆21沿第一转轴24的轴线r1转动。

50.参见附图14所示,翻转装置800包括翻转驱动件31和基座32,其中基座32与升降机构400机构连接,翻转驱动件31设置在基座32上并与固定架11连接,翻转驱动件31驱动固定架11沿基座32上下翻转。

51.固定架11与基座32铰接,且能沿基座32摆动,参见附图6和附图7所示,固定架11上固定有第二转轴115,基座32上设置于供第二转轴115插入并转动的第二轴承座,以便于固定架11的灵活转动。固定架11绕第二转轴115的轴线r2转动。翻转驱动件31为气缸,翻转驱动件31与基座32铰接,翻转驱动件31的活塞杆与固定架11铰接。

52.参见附图15所示,初始状态,翻转驱动件31的活塞杆处于伸出状态,此时翻转驱动件31支撑固定架11,使片状物料盒200内的片状物料100处于竖直状态;参见附图16所示,翻转驱动件31的活塞杆缩回时,带动固定架11摆动90

°

,片状物料100处于水平状态,且片状物料盒200的开口朝向夹持机构500。

53.在一个实施例中,为了保证固定架11在翻转后,片状物料盒200内的片状物料100处于指定的水平状态,参见附图14所示,翻转装置800还包括限位组件33,限位组件33防止固定架11的摆动角度过大,造成片状物料100的倾斜。

54.限位组件33包括固定在基座32上的限位架,限位架高度可调且上端能与翻转后的固定架11抵接。参见附图15所示,限位架包括安装架331和能沿安装架331上下移动的调节件332,调节件332能调节高度位置。在本实施例中,调节件332为垂直设置的螺栓,螺栓与安装架331螺纹连接,螺栓的上端面能与安装架331抵接,转动螺栓时,能调节螺栓上端面的高度位置。

55.参见附图14所示,基座32包括固定板,固定板的上端面固定有向上延伸有两个间隔设置的立板,固定架11位于两个立板之间,第二轴承座设置在立板上。限位架位于固定板的中间位置,能从固定架11的中间位置对固定架11限位,对固定架11的施力比较均匀。为了

满足固定架11的摆动行程,翻转驱动件31的尺寸较大,因此固定板下端面向下延伸有一个连接架,翻转驱动件31的壳体与连接架铰接。

56.参见附图17和附图18所示,升降机构400包括升降驱动件41和在升降驱动件41驱动下上下移动的升降平台42,基座32通过固定件固定在升降平台42上。升降驱动件41固定在机架300上,可为气缸,直接驱动升降平台42上下移动,也可为升降丝杆组件,只要能驱动升降平台42沿直线往复移动即可。

57.片状物料盒200固定在固定架11上后,升降驱动件41动作,带动基座32和其上的片状物料盒200同步上移,到达与夹持机构500对应的翻转位置,此过程中,片状物料盒200中的片状物料100保持竖直状态。当片状物料盒200在高度方向上到达位置后,防护驱动件22驱动限位杆21朝向片状物料100摆动,直至与片状物料100抵接,将片状物料100限定在限位杆21和片状物料盒200之间。防护完成后,翻转驱动件31的活塞杆缩回,带动固定架11和其上的片状物料盒200同步翻转,直至片状物料盒200内的片状物料100处于水平位置。

58.在一个实施例中,为了提高升降平台42升降的稳定性,固定架11上固定有供升降平台42滑动的竖直导轨43,竖直导轨43设置有两个,对称设置在升降驱动件41的两侧。

59.在一个实施例中,为了限定升降平台42上移的距离,并对升降平台42移动到极限位置时进行减速,固定架11上还设置有缓冲器44,缓冲器44始终位于升降平台42上方并能与升降平台42抵接。当升降驱动件41驱动升降平台42上移,到达固定架11的翻转位置后,要保证升降平台42固定,因此在此处设置一个缓冲器44用于限定升降平台42的上移高度。

60.参见附图19所示,夹持机构500包括夹持装置和移料装置,移料装置设置在机架300上且与夹持装置连接,夹持装置用于夹持片状物料100,移料装置用于带动夹持装置及其夹持的片状物料100在水平面的x方向沿直线往复移动。固定架11翻转完成后,其上片状物料盒200内的片状物料100处于水平状态,此时夹持装置夹持片状物料100,夹持完成后,移料装置带动夹持了片状物料100的夹持装置朝向远离固定架11的一侧移动,由于片状物料盒200被固定在固定架11上,因此片状物料100会相对片状物料盒200在水平面的x方向移动,让片状物料100脱离片状物料盒200底壁上的插槽2’。

61.参见附图3所示,为了片状物料100在运输过程中的稳定性,片状物料盒200底壁上的插槽2’为v型槽,片状物料100的边缘嵌入到v型槽内,此时v型槽实现对片状物料100的边缘的固定。片叉900在取放片状物料100时,需要从每一片片状物料100的下方进入到片状物料盒200内,然后托着片状物料100抬升一定距离再取出。但若片状物料100插接在v型槽时,v型槽和片状物料100的晶圆框架支撑之间几乎没有间隙,即没有抬升空间,片叉900强制抬起片状物料100会引起片叉900断裂。因此设置一个夹持机构500,移料装置会带动夹持了片状物料100的夹持装置朝向远离固定架11的一侧移动,让片状物料100脱离v型槽,此时片状物料100位于供片叉900取料的待取料位置。

62.参见附图19所示,夹持装置包括两个能相对或相背移动的夹持组件51,两个夹持组件51在y向上位于片状物料100的两侧。两个夹持组件51的相对面上设置有与插槽2’对应设置的夹持槽5121,即夹持槽5121的数量和片状物料盒200内能插接的最大数量的片状物料100相同。两个夹持组件51能在对应设置的夹持驱动件52驱动下沿y向移动,以靠近或远离片状物料100。夹持组件51相对移动时,片状物料100的边缘能插入对应位置的夹持槽5121内,形成对片状物料100的夹持。夹持组件51会夹持在片状物料100位于固定架11和片

状物料盒200以外的两个竖直边上,夹持的稳定性高。

63.夹持驱动件52固定在移料装置上,移料装置包括移料驱动件54和移料支架53,两个夹持驱动件52均固定在移料支架53上,移料驱动件54固定在机架300上并驱动移料支架53沿x向往复移动。翻转后的片状物料盒200的开口朝向x向,当夹持装置沿x向移动时,带动夹持的片状物料100脱离v型槽。

64.参见附图20所示,夹持组件51包括连接块511和夹持块512,连接块511与夹持驱动件52固定连接,夹持块512与插槽2’对应设置,且夹持槽5121开设在夹持块512上。在一个实施例中,夹持块512可相对连接块511在y向移动,这样就是两个夹持组件51上对应设置的夹持槽5121之间的距离可调。因为片状物料100的尺寸可能存在公差,但夹持驱动件52仅能推动夹持槽5121移动一个固定的行程,不能对不同尺寸的片状物料100进行稳定夹持,因此将夹持块512设定为可相对连接块511移动,以调节对应夹持槽5121之间的距离。

65.参见附图21所示,夹持组件51还包括与夹持块512对应设置的弹簧513,弹簧513推动夹持块512朝向远离连接块511一侧移动,夹持块512在夹持片状物料100时,弹簧513处于一个压缩状态。弹簧513实现夹持块512位置的自适应,并能为夹持块512提供一个夹持片状物料100的夹持力,保证每个片状物料100都被夹持组件51夹紧。

66.每个夹持块512均固定在一个定位滑杆514上,连接块511上开设有供定位滑杆514滑动的滑槽5111,定位滑杆514远离夹持块512的一端固定有防止定位滑杆514滑出的滑槽5111的限位块。弹簧513套接在位于连接块511和夹持块512之间的定位滑杆514上,弹簧513一端与连接块511抵接,另一端与夹持块512抵接。

67.在一个实施例中,为提高移料支架53移动的稳定性,机架300上固定有一平台,平台上还是设置于供移料支架53移动的水平导轨55,水平导轨55沿y向延伸。

68.夹持驱动件52和移料驱动件54均为气缸或电缸中的一种,夹持驱动件52活塞杆沿x向移动,移料驱动件54的活塞杆沿y向移动,夹持驱动件52的活塞杆和移料驱动件54的活塞杆的移动方向垂直。

69.当翻转驱动件31驱动整个固定架11翻转完成后,此时片状物料100处于水平位置,防护驱动件22驱动限位杆21朝向远离固定架11的一侧摆动,即限位杆21复位不与片状物料100接触,不会再对片状物料100限定。接着夹持驱动件52驱动对应的夹持组件51朝向片状物料100移动,片状物料100夹持在对应的夹持槽5121内。夹持完成后,移料驱动件54驱动夹持组件51朝向远离片状物料盒200的一侧移动,由于片状物料盒200固定不动,片状物料100被夹持组件51夹持住并与片状物料盒200产生相对位移,脱离v型槽。此处片状物料100只需移动5-10mm的距离即可。片叉900就可从装载窗口6处伸入片状物料盒200内,向上抬起片状物料100并将其从片状物料盒200中取出,完成装载。

70.本发明还公开了一种片状物料盒200的装载方法,包括如下步骤:首先,升降机构400驱动固定翻转机构下降,人工搬运片状物料盒200嵌设在固定架11内,并通过固定架11上的压紧组件12和吸附组件13对片状物料盒200进行两个垂直方向上的固定,取出片状物料盒200的端盖,此时片状物料盒200内的片状物料100处于竖直状态。

71.接着升降机构400带动固定装置600、防护装置700和翻转装置800同步上移,直到片状物料盒200到达与夹持机构500对应的翻转位置。

72.然后防护装置700的限位杆21相对固定架11朝向片状物料盒200摆动,直达限位杆21与固定架11的底板平行且和片状物料100抵接,将片状物料100限定在片状物料盒200和限位杆21之间。

73.然后翻转装置800驱动固定装置600和防护装置700同步翻转,直至片状物料盒200内的片状物料100处于水平状态。

74.接着防护装置700的限位杆21朝向远离片状物料盒200的一侧摆动,限位杆21解除对片状物料100的限定。

75.然后夹持机构500的夹持装置夹紧夹持片状物料100,并通过夹持机构500的移料装置带动片状物料100朝向远离片状物料盒200的一侧移动,直至片状物料100脱离片状物料盒200的底壁上的插槽2’。

76.最后片叉900从机架300的装载窗口6处伸入晶圆框盒内,向上抬起片状物料100并将其从片状物料盒200中取出,完成装载。

77.以上实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所做的等效变化或修饰,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。