1.本发明涉及一种机械装置,尤其涉及一种焊缝检测爬壁机器人。

背景技术:

2.随着科技的不断发展进步,机器人在工业领域中的应用更加普遍,让机器人在工业生产中替代人工进行一些劳动强度高、危险性强的劳动。针对于各种大型压力容器长期运作在腐蚀、低温、高温或高压条件下,为保证其安全有效的正常运行,需要定期对容器焊缝进行安全性检测。传统的检测方法往往需要在容器内外壁搭设大量的脚手架,然后通过人工携带检测设备对焊缝进行探伤检测,传统的检测方法施工周期长、检测效率低且存在一定的危险性,对人工专业水平要求较高,利用爬壁机器人来替代人工对焊缝进行检测,可以大大提高焊缝探伤的检测效率。鉴于以上缺陷,实有必要设计一种焊缝检测爬壁机器人。

技术实现要素:

3.本发明的目的在于提供一种焊缝检测爬壁机器人,该焊缝检测爬壁机器人通过独立的四组磁轮驱动,能适应不同的容器壁面工作,同时,通过重力检测,实现供液机构的连续供液工作,提高了焊缝检测的效率、正确率以及可靠性。

4.为解决上述技术问题,本发明的技术方案是:一种焊缝检测爬壁机器人,包括顶板、探伤机构、磁轮机构、传感器组件、供液机构、重力反馈机构、控制器,所述的探伤机构位于顶板中心处,所述的探伤机构与顶板通过螺栓相连,所述磁轮机构位于顶板下端,所述的磁轮机构与顶板通过螺栓相连,所述磁轮机构的数量为4件,沿顶板的前后方向、左右方向对称布置,所述的传感器组件位于探伤机构下端,所述的传感器组件与探伤机构通过螺栓相连,所述的供液机构位于顶板外侧,所述的供液机构与顶板通过螺栓相连,所述的重力反馈机构位于顶板下端,所述的重力反馈机构与顶板通过螺栓相连,所述的控制器固定于顶板上端。

5.本发明进一步的改进如下:

6.进一步的,所述的探伤机构还包括第一伺服电机、滚珠丝杠、进给螺母、浮动夹板机构、磁粉探伤仪,所述第一伺服电机数量为2件,对称布置于顶板上端,所述的滚珠丝杠位于第一伺服电机下端且贯穿顶板,所述的滚珠丝杠与第一伺服电机通过螺栓相连,所述的进给螺母被滚珠丝杠贯穿,所述的进给螺母与滚珠丝杠螺纹相连,所述的浮动夹板机构位于进给螺母下端,所述的浮动夹板机构与进给螺母螺纹相连,所述的磁粉探伤仪贯穿浮动夹板机构。

7.进一步的,所述的浮动夹板机构还包括浮动板、固定销、上夹板、下夹板、上弹簧、下弹簧,所述的浮动板位于进给螺母下端,所述的浮动板与进给螺母通过螺栓相连,所述的固定销数量为4件,沿浮动板对称布置,所述浮动板沿固定销上下滑动,所述的上夹板位于固定销上端,所述的上夹板与固定销过盈配合相连,所述的下夹板位于固定销下端,所述的下夹板与固定销间隙配合相连,所述的下夹板与上夹板通过螺栓相连,所述的上弹簧位于

固定销外侧且位于浮动板与上夹板之间,所述的下弹簧位于固定销外侧且位于浮动板与下夹板之间,两件对称布置的第一伺服电机驱动滚珠丝杠转动,从而带动与进给螺母固连的浮动夹板机构下移,被上夹板和下夹板夹紧的磁粉探伤仪随即下移,在磁粉探伤仪与容器壁面接触后,第一伺服电机继续工作,使得浮动板沿着固定销下移,上弹簧复位而下弹簧压缩,从而将磁粉探伤仪与容器壁面压接,实现柔性的固定,当容器避免出现凹坑、异物凸起时,下弹簧和上弹簧共同作用,使得浮动夹板机构能上下弹性浮动,从而保证焊缝检测的稳定性。

8.进一步的,所述的磁轮机构还包括偏转机构、第二伺服电机、法兰、第一环形轭铁、永磁铁、第二环形轭铁、磁轮约束、连接螺栓、辅助支撑柱、弹性机构,所述的偏转机构位于顶板下端,所述的偏转机构与顶板通过螺栓相连,所述的第二伺服电机位于偏转机构的右侧,所述的第二伺服电机与偏转机构通过螺栓相连,所述的法兰位于偏转机构的左侧且位于第二伺服电机的左侧,所述的法兰与第二伺服电机通过螺栓相连,所述的第一环形轭铁、永磁铁、第二环形轭铁、磁轮约束沿法兰的轴线方向自右向左依次布置,所述的连接螺栓自左向右依次贯穿磁轮约束、第二环形轭铁、永磁铁、第一环形轭铁和法兰,所述的连接螺栓与法兰螺纹相连,所述的辅助支撑柱位于顶板下端,所述的辅助支撑柱与顶板通过螺栓相连,所述弹性机构位于辅助支撑柱下端,所述的弹性机构分别与辅助支撑柱和第二伺服电机通过螺栓相连,所述的永磁铁沿厚度方向充磁,所述的第一环形轭铁和第二环形轭铁的材质为电工纯铁,永磁铁的材质为钕铁硼永磁铁,第一环形轭铁、第二环形轭铁的材质为电工纯铁,当永磁铁沿厚度方向充磁后,第一环形轭铁、永磁铁、第二环形轭铁组成一个完整的磁回路单元,被第一环形轭铁和第二环形轭铁约束的磁力线大部分穿过容器的壁面回到永磁铁中,只有很少的磁力线逃逸,永磁铁正下方的容器壁面磁感应强度明显高于第一环形轭铁、永磁铁、第二环形轭铁内部磁感应强度,从而保证磁能的利用率最大,当单个磁回路单元产生的吸附力满足不了负载要求时,通过扩展磁回路单元的方式形成阵列结构来增加吸附力,从而应对不同的工况要求,磁轮约束与法兰均为铝合金材料,具有隔磁作用,一方面可防止导磁性物体直接吸附到磁轮侧面不易取下,另一方面能进一步减少磁力线逃逸,提高吸附力,磁轮约束和法兰的形状为圆台形,底面直径不大于第一环形轭铁、第二环形轭铁的直径,能最大程度保证第一环形轭铁、永磁铁、第二环形轭铁组成的磁回路单元与容器避免接触,提高吸附力。

9.进一步的,所述的偏转机构还包括u型支架、转动螺钉、电机前盖,所述的u型支架位于顶板下端,所述的u型支架与顶板通过螺栓相连,所述的转动螺钉数量为2件,对称布置于u型支架下端,所述的转动螺钉与u型支架间隙配合相连,所述的电机前盖位于u型支架内侧且位于第二伺服电机左侧,所述的电机前盖与转动螺钉螺纹相连且与第二伺服电机通过螺栓相连。

10.进一步的,所述的弹性机构还包括左固定块、右固定块、导杆、导套、第一弹簧,所述的左固定块位于辅助支撑柱下端,所述的左固定块与辅助支撑柱通过螺栓相连,所述的右固定块位于第二伺服电机下端,所述的右固定块与第二伺服电机通过螺栓相连,所述的导杆位于左固定块右侧,所述的导杆与左固定块螺纹相连,所述的导套位于右固定块左侧且位于导杆外侧,所述的导套与右固定块一体相连且与导杆间隙配合相连,所述的第一弹簧套装于导套和导杆的外侧,当磁轮机构在圆弧形的容器壁面行走时,永磁铁与容器壁面

产生磁力,永磁铁受力沿转动螺钉偏转,第一弹簧复位,导杆沿导套滑动来补偿永磁铁沿转动螺钉偏转时的微小位移,使得永磁铁与容器壁面充分贴合,第二伺服电机驱动法兰转动,从而带动由第一环形轭铁、永磁铁、第二环形轭铁组成的磁回路单元转动,实现可靠、稳定行走,当永磁铁遇到凸起、焊渣等不平时,第一弹簧能起到阻尼作用,实现减震缓冲,提高行走的稳定性。

11.进一步的,所述的传感器组件还包括横板、喷头、工业相机,所述的横板位于下夹板的下端,所述的横板与下夹板通过螺栓相连,所述的喷头数量为2件,安装于横板的右侧,所述的喷头为扇形喷头,所述的喷头与供液机构通过软管相连,所述的工业相机安装于横板中部,工业相机采集焊缝数据通过局域网或将数据传送至控制器,控制器对提取到的焊缝数据进行处理,生成路径矫正数据,控制器根据得到的控制数据控制四个第二伺服电机的转速,从而达到焊缝跟踪的效果,实现检测工作的自动化,随后,横板随着下夹板的下移,带动喷头下移,两件扇形喷头与焊缝正对,前端的扇形喷头用于预喷洒,后端的扇形喷头用于检验,通过减少喷头与焊缝之间的间距和采用个扇形的喷头设计,从而保证焊缝能附着磁悬液,从而提高检验的正确率。

12.进一步的,所述的供液机构还包括连接板、水箱、供液头、进液头、水泵,所述的连接板位于顶板外侧,所述的连接板与顶板通过螺栓相连,所述的水箱位于连接板的下端,所述的水箱与连接板通过螺栓相连,所述供液头的数量为2件,沿水箱的左右方向对称布置,所述的进液头位于水箱顶部中心处,所述的进液头与水箱螺纹相连,所述水泵的数量为2件,沿连接板的左右方向对称布置,所述水泵的进水口与供液头通过软管相连,所述的水泵的出水口分别与进液头和喷头通过软管相连。

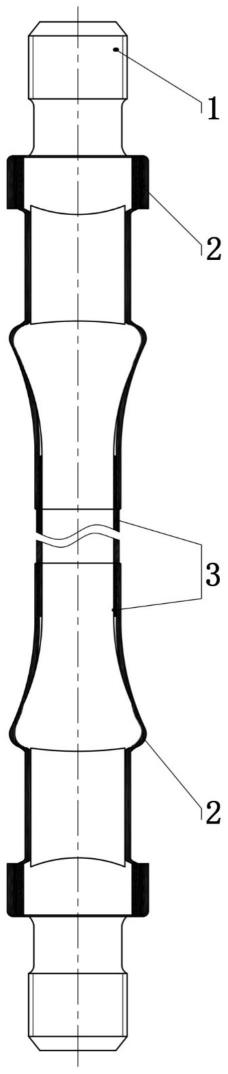

13.进一步的,所述的供液头还包括直通头、硅胶管、球型沉头,所述的直通头位于水箱的外侧,所述的直通头与水箱螺纹相连且与水泵的进水口通过软管相连,所述的硅胶管套装于直通头下端且伸入水箱内侧,所述的球型沉头套装于硅胶管下端且伸入水箱内侧,所述球型沉头的下端开设有进液孔,所述进液孔与硅胶管的腔体互通。

14.进一步的,所述的重力反馈机构还包括l型支架、测距传感器、滑杆、滑块、第二弹簧,所述l型支架的数量为2件,沿左右方向对称布置于顶板下端,所述的l型支架上端安装有测距传感器,所述的测距传感器与l型支架通过螺栓相连,所述的滑杆位于两件对称布置的l型支架之间,所述的滑杆与l型支架通过螺栓相连,所述的滑块被滑杆贯穿,所述的滑块沿滑杆的左右方向滑动,所述第二弹簧的数量为2件,沿左右方向对称布置在滑杆外侧,所述第二弹簧的两端分别与滑块和l型支架接触,当重力反馈机构未被触发时,两台水泵采用一用一备的形式,其中一台水泵通电后,将磁悬液从供液头中抽取,经三通分流后一部分磁悬液进入进液头流入水箱内进行扰流搅拌循环,另一部分磁悬液进入两件扇形喷头对焊缝进行喷洒作业,球型沉头能沿着水箱的壁面滚动,从而确保磁悬液能依次经进液孔、硅胶管和直通头进入水泵,实现可靠的均匀供液,当水箱处于竖直状态时,滑块受重力作用沿滑杆滑动,当测距传感器检测滑块处于触发距离后,与被触发的测距传感器同侧的水泵工作,而另一台水泵停止工作,从而避免水泵的空吸,保证磁悬液的连续喷洒,提高了检测准确率。

15.与现有技术相比,该焊缝检测爬壁机器人,工作时,传感器组件内的工业相机对焊缝进行检测,控制器根据焊缝检测结果,驱动四组磁轮机构转动进行焊缝跟踪,重力反馈机构根据重力检测结果驱动供液机构内的水泵连续的对待检测焊缝进行喷洒磁悬液作业,探

伤机构内的第一伺服电机驱动磁粉探伤仪下移对待检测焊缝进行连续检测作业。该装置结构简单,通过独立的四组磁轮机构,能适应不同的容器壁面工作,同时,通过重力检测,实现供液机构的连续供液工作,提高了焊缝检测的效率、正确率以及可靠性。

附图说明

16.图1示出本发明三维图

17.图2示出本发明探伤机构三维图

18.图3示出本发明浮动夹板机构三维图

19.图4示出本发明磁轮机构三维图

20.图5示出本发明偏转机构三维图

21.图6示出本发明弹性机构三维图

22.图7示出本发明传感器组件三维图

23.图8示出本发明供液机构三维图

24.图9示出本发明供液头结构示意图

25.图10示出本发明重力反馈机构结构示意图

26.图中:顶板1、探伤机构2、磁轮机构3、传感器组件4、供液机构5、重力反馈机构6、控制器7、第一伺服电机201、滚珠丝杠202、进给螺母203、浮动夹板机构204、磁粉探伤仪205、浮动板206、固定销207、上夹板208、下夹板209、上弹簧210、下弹簧211、偏转机构301、第二伺服电机302、法兰303、第一环形轭铁304、永磁铁305、第二环形轭铁306、磁轮约束307、连接螺栓308、辅助支撑柱309、弹性机构310、u型支架311、转动螺钉312、电机前盖313、左固定块314、右固定块315、导杆316、导套317、第一弹簧318、横板401、喷头402、工业相机403、连接板501、水箱502、供液头503、进液头504、水泵505、直通头506、硅胶管507、球型沉头508、进液孔509、l型支架601、测距传感器602、滑杆603、滑块604、第二弹簧605。

具体实施方式

27.如图1所示,一种焊缝检测爬壁机器人,包括顶板1、探伤机构2、磁轮机构3、传感器组件4、供液机构5、重力反馈机构6、控制器7,所述的探伤机构2位于顶板1中心处,所述的探伤机构2与顶板1通过螺栓相连,所述磁轮机构3位于顶板1下端,所述的磁轮机构3与顶板1通过螺栓相连,所述磁轮机构3的数量为4件,沿顶板1的前后方向、左右方向对称布置,所述的传感器组件4位于探伤机构2下端,所述的传感器组件4与探伤机构2通过螺栓相连,所述的供液机构5位于顶板1外侧,所述的供液机构5与顶板1通过螺栓相连,所述的重力反馈机构6位于顶板1下端,所述的重力反馈机构6与顶板1通过螺栓相连,所述的控制器固7定于顶板1上端。

28.如图2、图3所示,所述的探伤机构还包括第一伺服电机201、滚珠丝杠202、进给螺母203、浮动夹板机构204、磁粉探伤仪205,所述第一伺服电机201数量为2件,对称布置于顶板1上端,所述的滚珠丝杠202位于第一伺服电机201下端且贯穿顶板,所述的滚珠丝杠202与第一伺服电机201通过螺栓相连,所述的进给螺母203被滚珠丝杠202贯穿,所述的进给螺母203与滚珠丝杠202螺纹相连,所述的浮动夹板机构204位于进给螺母203下端,所述的浮动夹板机构204与进给螺母203螺纹相连,所述的磁粉探伤仪205贯穿浮动夹板机构204,所

述的浮动夹板机构205还包括浮动板206、固定销207、上夹板208、下夹板209、上弹簧210、下弹簧211,所述的浮动板206位于进给螺母203下端,所述的浮动板206与进给螺母203通过螺栓相连,所述的固定销207数量为4件,沿浮动板206对称布置,所述浮动板206沿固定销207上下滑动,所述的上夹板208位于固定销207上端,所述的上夹板208与固定销207过盈配合相连,所述的下夹板209位于固定销207下端,所述的下夹板209与固定销207间隙配合相连,所述的下夹板209与上夹板208通过螺栓相连,上夹板208与固定销207固定连接,而下夹板209与固定销207间隙配合连接,便于磁粉探伤仪205的快速安装,所述的上弹簧210位于固定销207外侧且位于浮动板206与上夹板208之间,所述的下弹簧211位于固定销207外侧且位于浮动板206与下夹板209之间,两件对称布置的第一伺服电机201驱动滚珠丝杠202转动,从而带动与进给螺母203固连的浮动夹板机构204下移,被上夹板208和下夹板209夹紧的磁粉探伤仪205随即下移,在磁粉探伤仪205与容器壁面接触后,第一伺服电机201继续工作,使得浮动板206沿着固定销207下移,上弹簧210复位而下弹簧211压缩,从而将磁粉探伤仪205与容器壁面压接,实现柔性的固定,当容器避免出现凹坑、异物凸起时,下弹簧211和上弹簧210共同作用,使得浮动夹板机构204能上下弹性浮动,从而保证焊缝检测的稳定性。

29.如图4、图5、图6所示,所述的磁轮机构3还包括偏转机构301、第二伺服电机302、法兰303、第一环形轭铁304、永磁铁305、第二环形轭铁306、磁轮约束307、连接螺栓308、辅助支撑柱309、弹性机构310,所述的偏转机构301位于顶板1下端,所述的偏转机构301与顶板1通过螺栓相连,所述的第二伺服电机302位于偏转机构301的右侧,所述的第二伺服电机302与偏转机构301通过螺栓相连,所述的法兰303位于偏转机构301的左侧且位于第二伺服电机302的左侧,所述的法兰303与第二伺服电机302通过螺栓相连,所述的第一环形轭铁304、永磁铁305、第二环形轭铁306、磁轮约束307沿法兰303的轴线方向自右向左依次布置,所述的连接螺栓308自左向右依次贯穿磁轮约束307、第二环形轭铁306、永磁铁305、第一环形轭铁304和法兰303,所述的连接螺栓308与法兰303螺纹相连,所述的辅助支撑柱309位于顶板1下端,所述的辅助支撑柱309与顶板1通过螺栓相连,所述弹性机构310位于辅助支撑柱309下端,所述的弹性机构310分别与辅助支撑柱309和第二伺服电机302通过螺栓相连,所述的永磁铁305沿厚度方向充磁,所述的第一环形轭铁304和第二环形轭铁306的材质为电工纯铁,永磁铁305的材质为钕铁硼永磁铁,第一环形轭铁304、第二环形轭铁306的材质为电工纯铁,当永磁铁305沿厚度方向充磁后,第一环形轭铁304、永磁铁305、第二环形轭铁306组成一个完整的磁回路单元,被第一环形轭铁304和第二环形轭铁306约束的磁力线大部分穿过容器的壁面回到永磁铁305中,只有很少的磁力线逃逸,永磁铁305正下方的容器壁面磁感应强度明显高于第一环形轭铁304、永磁铁305、第二环形轭铁306内部磁感应强度,从而保证磁能的利用率最大,当单个磁回路单元产生的吸附力满足不了负载要求时,通过扩展磁回路单元的方式形成阵列结构来增加吸附力,从而应对不同的工况要求,磁轮约束307与法兰303均为铝合金材料,具有隔磁作用,一方面可防止导磁性物体直接吸附到磁轮侧面不易取下,另一方面能进一步减少磁力线逃逸,提高吸附力,磁轮约束307和法兰303的形状为圆台形,底面直径不大于第一环形轭铁304、第二环形轭铁306的直径,能最大程度保证第一环形轭铁304、永磁铁305、第二环形轭铁306组成的磁回路单元与容器避免接触,提高吸附力,所述的偏转机构301还包括u型支架311、转动螺钉312、电机前盖313,所述的u型支架311位于顶板1下端,所述的u型支架311与顶板通过螺栓相连,所述的转动螺钉312数量为2件,

对称布置于u型支架311下端,所述的转动螺钉312与u型支架311间隙配合相连,所述的电机前盖313位于u型支架311内侧且位于第二伺服电机302左侧,所述的电机前盖313与转动螺钉312螺纹相连且与第二伺服电机302通过螺栓相连,所述的弹性机构310还包括左固定块314、右固定块315、导杆316、导套317、第一弹簧318,所述的左固定块314位于辅助支撑柱309下端,所述的左固定块314与辅助支撑柱309通过螺栓相连,所述的右固定块315位于第二伺服电机302下端,所述的右固定块315与第二伺服电机302通过螺栓相连,所述的导杆316位于左固定块314右侧,所述的导杆316与左固定块314螺纹相连,所述的导套317位于右固定块315左侧且位于导杆316外侧,所述的导套317与右固定块315一体相连且与导杆316间隙配合相连,所述的第一弹簧318套装于导套317和导杆316的外侧,当磁轮机构3在圆弧形的容器壁面行走时,永磁铁305与容器壁面产生磁力,永磁铁305受力沿转动螺钉312偏转,第一弹簧318复位,导杆316沿导套317滑动来补偿永磁铁305沿转动螺钉312偏转时的微小位移,使得永磁铁305与容器壁面充分贴合,第二伺服电机302驱动法兰303转动,从而带动由第一环形轭铁304、永磁铁305、第二环形轭铁306组成的磁回路单元转动,实现可靠、稳定行走,当永磁铁305遇到凸起、焊渣等不平时,第一弹簧318能起到阻尼作用,实现减震缓冲,提高行走的稳定性。

30.如图7所示,所述的传感器组件还包括横板401、喷头402、工业相机403,所述的横板401位于下夹板209的下端,所述的横板401与下夹209板通过螺栓相连,所述的喷头402数量为2件,安装于横板401的右侧,所述的喷头402为扇形喷头,所述的喷头402与供液机构5通过软管相连,所述的工业相机403安装于横板401中部,工业相机403采集焊缝数据通过局域网或将数据传送至控制器7,控制器7对提取到的焊缝数据进行处理,生成路径矫正数据,控制器根据得到的控制数据控制四个第二伺服电机302的转速,从而达到焊缝跟踪的效果,实现检测工作的自动化,随后,横板401随着下夹板208的下移,带动喷头402下移,两件扇形喷头402与焊缝正对,前端的扇形喷头402用于预喷洒,后端的扇形喷头402用于检验,通过减少喷头402与焊缝之间的间距和采用2个扇形的喷头设计,从而保证焊缝能附着磁悬液,从而提高检验的正确率。

31.如图8、图9、图10所示,所述的供液机构还包括连接板501、水箱502、供液头503、进液头504、水泵505,所述的连接板501位于顶板1外侧,所述的连接板501与顶板1通过螺栓相连,所述的水箱502位于连接板501的下端,所述的水箱502与连接板501通过螺栓相连,所述供液头503的数量为2件,沿水箱502的左右方向对称布置,所述的进液头504位于水箱502顶部中心处,所述的进液头504与水箱502螺纹相连,所述水泵505的数量为2件,沿连接板501的左右方向对称布置,所述水泵505的进水口与供液头503通过软管相连,所述的水泵505的出水口分别与进液头504和喷头402通过软管相连,所述的供液头503还包括直通头506、硅胶管507、球型沉头508,所述的直通头506位于水箱502的外侧,所述的直通头506与水箱502螺纹相连且与水泵505的进水口通过软管相连,所述的硅胶管507套装于直通头506下端且伸入水箱502内侧,所述的球型沉头508套装于硅胶管507下端且伸入水箱502内侧,所述球型沉头508的下端开设有进液孔509,所述进液孔509与硅胶管507的腔体互通,所述的重力反馈机构6还包括l型支架601、测距传感器602、滑杆603、滑块604、第二弹簧605,所述l型支架601的数量为2件,沿左右方向对称布置于顶板1下端,所述的l型支架601上端安装有测距传感器602,所述的测距传感器602与l型支架601通过螺栓相连,所述的滑杆603位于两件对

称布置的l型支架601之间,所述的滑603杆与l型支架601通过螺栓相连,所述的滑块604被滑杆603贯穿,所述的滑块604沿滑杆603的左右方向滑动,所述第二弹簧605的数量为2件,沿左右方向对称布置在滑杆603外侧,所述第二弹簧605的两端分别与滑块604和l型支架601接触,当重力反馈机构6未被触发时,两台水泵502采用一用一备的形式,其中一台水泵502通电后,将磁悬液从供液头503中抽取,经三通分流后一部分磁悬液进入进液头504流入水箱502内进行扰流搅拌循环,另一部分磁悬液进入两件扇形喷头402对焊缝进行喷洒作业,球型沉头508能沿着水箱502的壁面滚动,从而确保磁悬液能依次经进液孔509、硅胶管507和直通头506进入水泵505,实现可靠的均匀供液,当水箱502处于竖直状态时,滑块604受重力作用沿滑杆603滑动,当测距传感器602检测滑块604处于触发距离后,与被触发的测距传感器602同侧的水泵502工作,而另一台水泵502停止工作,从而避免水泵502的空吸,保证磁悬液的连续喷洒,提高了检测准确率。

32.该焊缝检测爬壁机器人,工作时,传感器组件4内的工业相机402对焊缝进行检测,控制器7根据焊缝检测结果,驱动四组磁轮机构3转动,使得工业相机403与焊缝正对,重力反馈机构6根据重力检测结果驱动供液机构5内的水泵502连续的对待检测焊缝进行喷洒磁悬液作业,探伤机构2内的第一伺服电机201驱动磁粉探伤仪205下移对待检测焊缝进行连续检测作业。该装置结构简单,通过独立的四组磁轮机构,能适应不同的容器壁面工作,同时,通过重力检测,实现供液机构的连续供液工作,提高了焊缝检测的效率、正确率以及可靠性。

33.本发明不局限于上述具体的实施方式,本领域的普通技术人员从上述构思出发,不经过创造性的劳动,所做出的种种变换,均落在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。