1.本实用新型涉及纺织机技术领域,具体是一种一步法纺丝的复合纺丝组件。

背景技术:

2.现有双组份复合纺丝技术是将两种聚合物通过两个螺杆挤出机和测量头、两个过滤器、两个熔体管道送到一个复合纺丝箱体进行熔融纺丝,两种组份在熔融状态经各自的计量泵,再经过纺丝组件有规律的分配和组合,再经过喷丝板喷出形成复合纤维。复合纺丝组件作为纺丝系统中比较重要的设备,其结构比较复杂,结构加工起来麻烦且易产生死角,机械加工困难,组件更换周期短,两个通路的截面积不相等,熔体承受的压力不同,这致使熔体过滤细化混合不均匀,影响单丝纤维质量。

技术实现要素:

3.本实用新型要解决的技术问题是:为了克服上述中存在的问题,提供了一种一步法纺丝的复合纺丝组件,其解决了上述等问题。

4.本实用新型解决其技术问题是采取以下技术方案实现的:

5.一种一步法纺丝的复合纺丝组件,包括外壳体、上封板、砂杯座、细分板、聚合板、喷丝板,所述外壳体上下贯通,所述外壳体上端内壁设有上阶梯环,所述外壳体下端内壁设有下阶梯环,所述上封板、砂杯座、细分板、聚合板、喷丝板由上至下依次叠装于所述外壳体内,所述喷丝板的外部设有第二阶梯面,所述第二阶梯面卡合于所述下阶梯环上,所述上封板上设有第一阶梯面,所述第一阶梯面卡合于所述上阶梯环上,所述砂杯座内设有双腔砂杯,所述双腔砂杯内设有滤网,所述双腔砂杯上设有向上延伸的进料通道,所述进料通道穿过所述上封板和所述压板,所述砂杯座、细分板、聚合板、喷丝板内设有可连通的流道。

6.优选的,所述双腔砂杯包括两个左右对称且结构一致的砂杯壳和一个中压板,所述中压板设置于两个所述砂杯壳之间,所述砂杯壳的侧壁面上间隔设有若干滤孔,所述进料通道设置于所述砂杯壳的上端面并与所述砂杯壳的内部连通,所述上封板内设有两个第二通孔,所述进料通道插装穿过所述第二通孔,所述上封板的下端面与所述砂杯座的上端面相抵使所述砂杯座、上封板、砂杯壳间形成有第二滤腔和第一滤腔,所述中压板的侧壁与所述砂杯座的内壁相抵,所述砂杯座内设有下凸缘槽,所述上封板内设有上凸缘槽,所述砂杯壳的上下端设有凸缘,所述砂杯壳下端的所述凸缘以及所述中压板的下端插装于所述下凸缘槽内,所述砂杯壳上端的所述凸缘以及所述中压板的上端插装于所述上凸缘槽内,所述砂杯座的下端面设有第一凸缘卡环,所述砂杯座内设有与所述第二滤腔连通的第二滤腔流道,所述砂杯座内设有与所述第一滤腔连通的第一滤腔流道,所述砂杯壳上下内壁设有滤网挡环,所述砂杯壳内设有半圆环状的滤网,所述滤网的外圆弧面与所述滤网挡环相抵。

7.优选的,所述细分板的上端设有第一凸缘卡槽,所述第一凸缘卡环卡合于所述第一凸缘卡槽内,所述细分板的下端设有第二凸缘卡环,所述细分板内间隔设有若干上下贯通的细分流道,所述细分板上设有细分容腔,所述细分容腔与所述第二滤腔流道及所述第

一滤腔流道连通。

8.优选的,所述聚合板的上端设有第二凸缘卡槽,所述第二凸缘卡环卡合于所述第二凸缘卡槽内,所述聚合板的上端面设有聚合容腔,所述聚合容腔与所述细分流道连通,所述聚合板上设有上下贯通的聚合流道,所述聚合板的下端设有第三凸缘卡环,所述聚合流道的截面直径大于所述细分流道的截面直径,所述细分板内的所述细分流道的总截面面积大于所述聚合板内的所述聚合流道的总截面面积。

9.优选的,所述喷丝板上设有第三凸缘卡槽,所述第三凸缘卡环卡合于所述第三凸缘卡槽内,所述喷丝板的上端面设有喷丝容腔,所述喷丝容腔与所述聚合流道连通,所述喷丝板内设有与所述喷丝容腔连通的喷丝孔。

10.优选的,所述上封板的上端设有压板,所述压板的下端面与所述上封板的上端面相抵,所述压板上设有两个上下贯通的第一通孔,所述进料通道由下至上穿出所述第一通孔,所述压板上螺纹连接设有螺栓,所述螺栓的下端与所述外壳体螺纹连接,所述螺栓内套装设有防松垫圈。

11.本实用新型的优点和积极效果是:本装置通过砂杯座、细分板、聚合板的配合使得熔体过滤细化后再聚合有效的提高了两种不同熔体的复合纺丝质量,并且该组件多处采用法兰盘状设计,其砂杯采用对开设计,整体设计合理方便机械加工降低了加工成本,采用锥型的砂杯利用其侧面过滤有效的提高了过滤面积,组件熔体通道内死角少,组件更换周期得以延长,纺丝生产成本降低。

附图说明

12.下面结合附图和实施例对本实用新型进一步说明。

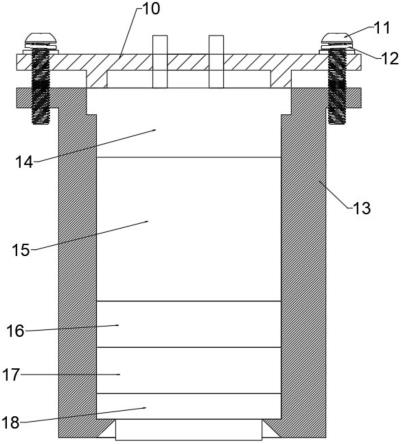

13.图1是本实用新型的结构示意图;

14.图2是图1中外壳体的全剖结构示意图;

15.图3是图1中压板、上封板、砂杯座、双腔砂杯的全剖放大结构示意图;

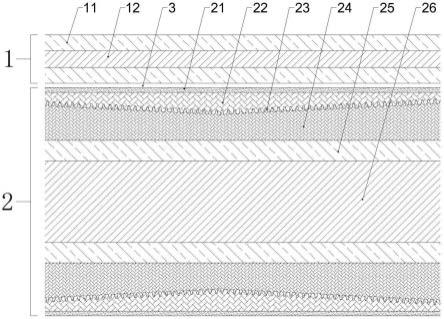

16.图4是图1中细分板的全剖结构示意图;

17.图5是图1中聚合板的全剖结构示意图;

18.图6是图1中喷丝板的全剖结构示意图;

19.图7是图1中双腔砂杯的放大结构示意图;

20.图8是本实用新型中滤网的俯视全剖结构示意图。

21.附图中标记分述如下:10、压板;11、螺栓;12、防松垫圈;13、外壳体;14、上封板;15、砂杯座;16、细分板;17、聚合板;18、喷丝板;19、第三凸缘卡环;20、第二凸缘卡槽;21、聚合容腔;22、聚合流道;23、第二阶梯面;24、第三凸缘卡槽;25、喷丝容腔;26、喷丝孔;27、第二凸缘卡环;28、第一凸缘卡槽;29、细分容腔;30、细分流道;31、第二滤腔流道;32、第一滤腔流道;33、第二滤腔;34、第一滤腔;35、第一凸缘卡环;36、第一阶梯面;37、双腔砂杯;38、砂杯壳;39、滤孔;40、滤网挡环;41、进料通道;42、中压板;43、滤网;44、凸缘;45、下凸缘槽;46、下阶梯环;47、上阶梯环;48、第一通孔;49、第二通孔;50、上凸缘槽。

具体实施方式

22.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,

仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

23.以下结合附图对本实用新型实施例做进一步详述:

24.如图1-8所示,本实用新型所述的一种一步法纺丝的复合纺丝组件,包括外壳体13、上封板14、砂杯座15、细分板16、聚合板17、喷丝板18,所述外壳体13上下贯通,所述外壳体13上端内壁设有上阶梯环47,所述外壳体13下端内壁设有下阶梯环46,所述上封板14、砂杯座15、细分板16、聚合板17、喷丝板18由上至下依次叠装于所述外壳体13内,所述喷丝板18的外部设有第二阶梯面23,所述第二阶梯面23卡合于所述下阶梯环46上,所述上封板14上设有第一阶梯面36,所述第一阶梯面36卡合于所述上阶梯环47上,所述砂杯座15内设有双腔砂杯37,所述双腔砂杯37内设有滤网43,所述双腔砂杯37上设有向上延伸的进料通道41,所述进料通道41穿过所述上封板14和所述压板10,所述砂杯座15、细分板16、聚合板17、喷丝板18内设有可连通的流道。

25.优选的,所述双腔砂杯37包括两个左右对称且结构一致的砂杯壳38和一个中压板42,所述中压板42设置于两个所述砂杯壳38之间,所述砂杯壳38的侧壁面上间隔设有若干滤孔39,所述进料通道41设置于所述砂杯壳38的上端面并与所述砂杯壳38的内部连通,所述上封板14内设有两个第二通孔49,所述进料通道41插装穿过所述第二通孔49,所述上封板14的下端面与所述砂杯座15的上端面相抵使所述砂杯座15、上封板14、砂杯壳38间形成有第二滤腔33和第一滤腔34,所述中压板42的侧壁与所述砂杯座15的内壁相抵,所述砂杯座15内设有下凸缘槽45,所述上封板14内设有上凸缘槽50,所述砂杯壳38的上下端设有凸缘44,所述砂杯壳38下端的所述凸缘44以及所述中压板42的下端插装于所述下凸缘槽45内,所述砂杯壳38上端的所述凸缘44以及所述中压板42的上端插装于所述上凸缘槽50内,所述砂杯座15的下端面设有第一凸缘卡环35,所述砂杯座15内设有与所述第二滤腔33连通的第二滤腔流道31,所述砂杯座15内设有与所述第一滤腔34连通的第一滤腔流道32,所述砂杯壳38上下内壁设有滤网挡环40,所述砂杯壳38内设有半圆环状的滤网43,所述滤网43的外圆弧面与所述滤网挡环40相抵。

26.优选的,所述细分板16的上端设有第一凸缘卡槽28,所述第一凸缘卡环35卡合于所述第一凸缘卡槽28内,所述细分板16的下端设有第二凸缘卡环27,所述细分板16内间隔设有若干上下贯通的细分流道30,所述细分板16上设有细分容腔29,所述细分容腔29与所述第二滤腔流道31及所述第一滤腔流道32连通。

27.优选的,所述聚合板17的上端设有第二凸缘卡槽20,所述第二凸缘卡环27卡合于所述第二凸缘卡槽20内,所述聚合板17的上端面设有聚合容腔21,所述聚合容腔21与所述细分流道30连通,所述聚合板17上设有上下贯通的聚合流道22,所述聚合板17的下端设有第三凸缘卡环19,所述聚合流道22的截面直径大于所述细分流道30的截面直径,所述细分板16内的所述细分流道30的总截面面积大于所述聚合板17内的所述聚合流道22的总截面面积。

28.优选的,所述喷丝板18上设有第三凸缘卡槽24,所述第三凸缘卡环19卡合于所述第三凸缘卡槽24内,所述喷丝板18的上端面设有喷丝容腔25,所述喷丝容腔25与所述聚合流道22连通,所述喷丝板18内设有与所述喷丝容腔25连通的喷丝孔26。

29.优选的,所述上封板14的上端设有压板10,所述压板10的下端面与所述上封板14的上端面相抵,所述压板10上设有两个上下贯通的第一通孔48,所述进料通道41由下至上

穿出所述第一通孔48,所述压板10上螺纹连接设有螺栓11,所述螺栓11的下端与所述外壳体13螺纹连接,所述螺栓11内套装设有防松垫圈12。

30.具体实施时,先将所述喷丝板18装入所述外壳体13内并使得所述第二阶梯面23卡合于所述下阶梯环46处,然后将所述聚合板17装入所述喷丝板18内并使得所述第三凸缘卡环19插入所述第三凸缘卡槽24内,然后将所述细分板16装入所述外壳体13内,并使得所述第二凸缘卡环27插入所述第二凸缘卡槽20内,然后将所述中压板42装夹于两个所述砂杯壳38之间并将位于下侧的所述凸缘44及所述中压板42的下端同时插入所述下凸缘槽45内,然后将所述上封板14压合于所述砂杯座15上,并使得位于上侧的所述凸缘44及所述中压板42的上端插入所述上凸缘槽50内,然后将砂杯座15及上封板14组成的临时装配体装入所述外壳体13内并使得所述第一凸缘卡环35插入所述第一凸缘卡槽28内,最后将所述压板10压合于所述上封板14上,并旋入套装有防松垫圈12的螺栓11完成装配及固定,本装置通过砂杯座15、细分板16、聚合板17的配合使得熔体过滤细化后再聚合有效的提高了两种不同熔体的复合纺丝质量,并且该组件设计合理方便机械加工降低了加工成本,采用锥型的砂杯利用其侧面过滤有效的提高了过滤面积,组件熔体通道内死角少,组件更换周期得以延长,纺丝生产成本降低。

31.需要强调的是,本实用新型所述的实施例是说明性的,而不是限定性的,因此本实用新型并不限于具体实施方式中所述的实施例,凡是由本领域技术人员根据本实用新型的技术方案得出的其他实施方式,同样属于本实用新型保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。