一种

γ-聚谷氨酸的发酵装置

技术领域

1.本实用新型涉及发酵设备技术领域,具体为一种γ-聚谷氨酸的发酵装置。

背景技术:

2.γ-聚谷氨酸(γ-pga)是一种主要由枯草芽孢杆菌所产生的一种类荚膜的均氨基酸聚合物,因其具有良好的水溶性、可生物降解型、生物相容性和超强的结合性,并且对环境无毒害作用,其农业应用前景良好。目前对于γ-聚谷氨酸的发酵主要采用到发酵罐,然而在发酵过程中由于需要充分搅拌来使原料充分融合,在搅拌过程中聚谷氨酸发酵液容易产生大量的气泡,气泡过多会带来许多不利因素,如发酵罐的装料系数减少、液相体积氧传递系数减小、造成大量逃液等。如果提高转速降低通气,气泡则会减少,但溶氧降低,又无法保证发酵品质。有鉴于此,我们提出一种γ-聚谷氨酸的发酵装置用于解决上述问题。

技术实现要素:

3.(一)解决的技术问题

4.针对现有技术的不足,本实用新型提供了一种γ-聚谷氨酸的发酵装置,具备能够消除发酵过程中产生的气泡,增加溶氧率,保证聚谷氨酸的质量,解决了上述技术问题。

5.(二)技术方案

6.为实现上述目的,本实用新型提供如下技术方案:一种γ-聚谷氨酸的发酵装置,包括发酵罐,所述发酵罐内部设置搅拌杆,所述搅拌杆的轴面上安装搅拌桨与消泡桨,所述发酵罐的顶面安装联轴盒,所述联轴盒的一侧安装电机,所述联轴盒内安装第一伞齿与第二伞齿,所述发酵罐的外表面固定连接消泡剂管,所述消泡剂管的一端连接增压泵,所述增压泵的一端安装电磁阀,所述电磁阀的一端连接消泡剂箱,所述发酵罐的内壁上安装曝气头,所述曝气头的一端固定连接分流管,所述分流管的一端连接输氧管,所述输氧管的底部连接单向阀,所述单向阀的一端安装氧气泵。

7.优选的,所述发酵罐的顶面安装进料管,且发酵罐的轴面上安装出料管。

8.通过上述技术方案,通过进料管可向发酵罐内输送聚谷氨酸的发酵原料,在出料管的一端安装有阀门,在发酵结束后可通过打开阀门将发酵液从发酵罐中排出。

9.优选的,所述电机的输出端连接第一伞齿,所述第一伞齿与第二伞齿相互啮合,所述搅拌杆顶端固定连接第二伞齿。

10.通过上述技术方案,在发酵的过程中,通过启动电机可带动第一伞齿转动,第一伞齿带动第二伞齿转动,第二伞齿带动搅拌杆转动,搅拌杆带动搅拌桨转动,搅拌桨能够充分的将发酵原料混合,促进发酵速度。

11.优选的,所述搅拌杆轴面上环形阵列式设置有两组消泡桨。

12.通过上述技术方案,搅拌杆转动带动搅拌桨转动的同时能够带动消泡桨转动,消泡桨的位置处于发酵罐的内部顶端,消泡桨由连杆和两个锥形筒组成,不仅能够发酵溶液进行搅拌,同时若发酵过程中产生大量气泡,两个锥形筒在转动时发酵溶液从粗口进入细

口出来,形成一定的压强变化而打碎气泡,达到减小气泡的产生。

13.优选的,所述消泡剂箱顶面安装有端盖。

14.通过上述技术方案,在消泡剂箱内放置有消泡剂,当消泡桨不能够完全消除发酵液的气泡时,通过打开电磁阀,然后启动增压泵抽取消泡剂箱内的消泡剂进入到消泡剂管中,随后消泡剂被投放到发酵罐中,在消泡桨的带动下消泡剂很快就与气泡溶液而消除气泡。

15.优选的,所述氧气泵的输出端安装单向阀,所述发酵罐轴面上连接三组分流管,所述发酵罐的顶面安装泄压阀。

16.通过上述技术方案,在发酵过程中,通过打开单向阀并且启动氧气泵向输氧管中输送氧气,氧气随后进入到分流管中,分流管将氧气输送到各个曝气头中,曝气头将氧气输送到发酵溶液内,从而增加了聚谷氨酸发酵液的溶氧率,安装有泄压阀可在发酵罐1内气压过大时通过打开泄压阀进行泄压。

17.与现有技术相比,本实用新型提供了一种γ-聚谷氨酸的发酵装置,具备以下有益效果:

18.1、本实用新型通过在搅拌桨轴面上安装两组消泡桨,消泡桨转动时带动发酵溶液从锥形筒的粗口进入细口出来,形成一定的压强变化而起到打碎气泡的目的,同时安装有消泡剂箱,通过增压泵配合消泡剂管可将消泡剂输出至发酵罐内,在消泡桨的带动下能够使得消泡剂快速与发酵溶液混合而达到消除气泡的目的,整体结构便于消除发酵过程中的气泡,从而保证γ-聚谷氨酸的正常发酵。

19.2、本实用新型通过安装氧气泵,通过打开单向阀并且启动氧气泵向输氧管中输送氧气,氧气随后进入到分流管中,分流管将氧气输送到各个曝气头中,曝气头将氧气输送到发酵溶液内,从而增加了γ-聚谷氨酸发酵液的溶氧率,有利于提高γ-聚谷氨酸的发酵品质。

附图说明

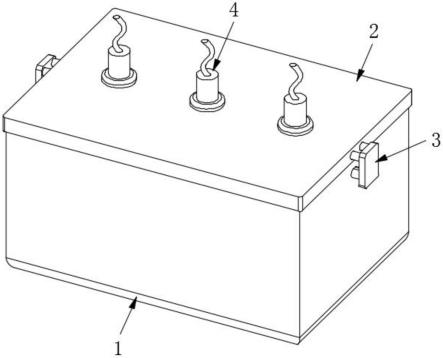

20.图1为本实用新型结构立体示意图;

21.图2为本实用新型结构正面示意图;

22.图3为本实用新型结构发酵罐剖视示意图;

23.图4为本实用新型结构消泡桨立体示意图。

24.其中:1、发酵罐;2、搅拌杆;3、搅拌桨;4、消泡桨;5、联轴盒;6、电机;7、第一伞齿;8、第二伞齿;9、消泡剂管;10、增压泵;11、电磁阀;12、消泡剂箱;13、曝气头;14、分流管;15、输氧管;16、单向阀;17、氧气泵。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.请参阅图1-4,一种γ-聚谷氨酸的发酵装置,包括发酵罐1,发酵罐1内部设置搅拌

杆2,搅拌杆2的轴面上安装搅拌桨3与消泡桨4,发酵罐1的顶面安装联轴盒5,联轴盒5的一侧安装电机6,联轴盒5内安装第一伞齿7与第二伞齿8,发酵罐1的外表面固定连接消泡剂管9,消泡剂管9的一端连接增压泵10,增压泵10的一端安装电磁阀11,电磁阀11的一端连接消泡剂箱12,发酵罐1的内壁上安装曝气头13,曝气头13的一端固定连接分流管14,分流管14的一端连接输氧管15,输氧管15的底部连接单向阀16,单向阀16的一端安装氧气泵17。

27.具体的,发酵罐1的顶面安装进料管,且发酵罐1的轴面上安装出料管。优点是,通过进料管可向发酵罐1内输送聚谷氨酸的发酵原料,在出料管的一端安装有阀门,在发酵结束后可通过打开阀门将发酵液从发酵罐1中排出。

28.具体的,电机6的输出端连接第一伞齿7,第一伞齿7与第二伞齿8相互啮合,搅拌杆2顶端固定连接第二伞齿8。优点是,在发酵的过程中,通过启动电机6可带动第一伞齿7转动,第一伞齿7带动第二伞齿8转动,第二伞齿8带动搅拌杆2转动,搅拌杆2带动搅拌桨3转动,搅拌桨3能够充分的将发酵原料混合,促进发酵速度。

29.具体的,搅拌杆2轴面上环形阵列式设置有两组消泡桨4。优点是,搅拌杆2转动带动搅拌桨3转动的同时能够带动消泡桨4转动,消泡桨4的位置处于发酵罐1的内部顶端,消泡桨4由连杆和两个锥形筒组成,不仅能够发酵溶液进行搅拌,同时若发酵过程中产生大量气泡,两个锥形筒在转动时发酵溶液从粗口进入细口出来,形成一定的压强变化而打碎气泡,达到减小气泡的产生。

30.具体的,消泡剂箱12顶面安装有端盖。优点是,在消泡剂箱12内放置有消泡剂,当消泡桨4不能够完全消除发酵液的气泡时,通过打开电磁阀11,然后启动增压泵10抽取消泡剂箱12内的消泡剂进入到消泡剂管9中,随后消泡剂被投放到发酵罐1中,在消泡桨4的带动下消泡剂很快就与气泡溶液而消除气泡。

31.具体的,氧气泵17的输出端安装单向阀16,发酵罐1轴面上连接三组分流管14,发酵罐1的顶面安装泄压阀。优点是,在发酵过程中,通过打开单向阀16并且启动氧气泵17向输氧管15中输送氧气,氧气随后进入到分流管14中,分流管14将氧气输送到各个曝气头13中,曝气头13将氧气输送到发酵溶液内,从而增加了聚谷氨酸发酵液的溶氧率,安装有泄压阀可在发酵罐1内气压过大时通过打开泄压阀进行泄压。

32.在使用时,首先通过发酵罐1顶面安装的进料管连接进料设备向发酵罐1内输送发酵原料,待发酵罐1内装载好发酵原料后,通过启动电机6可带动第一伞齿7转动,第一伞齿7带动第二伞齿8转动,第二伞齿8带动搅拌杆2转动,搅拌杆2带动搅拌桨3转动,搅拌桨3能够充分的将发酵原料混合,促进发酵速度,若发酵过程中产生大量气泡,两个锥形筒在转动时发酵溶液从粗口进入细口出来,形成一定的压强变化而打碎气泡,达到减小气泡的产生,若消泡桨4不能够完全消除发酵液的气泡时,通过打开电磁阀11,然后启动增压泵10抽取消泡剂箱12内的消泡剂进入到消泡剂管9中,随后消泡剂被投放到发酵罐1中,在消泡桨4的带动下消泡剂很快就与气泡溶液而消除气泡,在发酵过程中,通过打开单向阀16并且启动氧气泵17向输氧管15中输送氧气,氧气随后进入到分流管14中,分流管14将氧气输送到各个曝气头13中,曝气头13将氧气输送到发酵溶液内,从而增加了聚谷氨酸发酵液的溶氧率。

33.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。