1.本发明涉及双环戊烯基丙烯酸酯的制备方法,更具体地说,涉及一种连续制备双环戊烯基丙烯酸酯的方法。

背景技术:

2.双环戊二烯丙烯酸酯(dicyclopentenyl acrylate,简称dcpa)为无色或浅黄色透明液体,分子式为:c

13h16

o2,cas号为33791-58-1。dcpa是一种具有优良性能的单体,有着广泛应用前景,其结构上引入了体积较大的双环戊二烯基团,故其均聚物的玻璃化转变温度(tg)较高,硬度、耐水性及透明性均表现出比较好的性能。同时,环上未反应的双键可使其类似干性油在空气中进行氧化聚合,即气干性,因此可广泛应用于涂料、粘合剂、塑料表面、要求绝缘且硬度大的光学材料上,是光固化材料中比较理想的活性稀释剂。

3.现有的dcpa的合成方法主要为采用双环戊二烯缓慢滴加到含有强酸性催化剂的丙烯酸溶液中发生亲电加成反应获得粗反应液,再经过后处理或真空蒸馏获得产品双环戊烯基丙烯酸酯。文献合成工艺中采用的强酸催化剂如浓硫酸、氨基磺酸、三氟化硼乙醚络合物、磷钨酸等。

4.现有的技术方案的主要缺陷在于丙烯酸和双环戊二烯的加成反应时强放热反应,丙烯酸、双环戊二烯和产物双环戊烯基丙烯酸酯在高温下均容易发生自身或交叉聚合反应,同时放出大量热量,在工业生产中有爆聚风险;另一方面,在反应过程中丙烯酸能与dcpa中的双键发生进一步加成,导致dcpa选择性下降,重组分含量上升。

技术实现要素:

5.针对上述存在的问题,本发明的目的是提供一种连续制备双环戊烯基丙烯酸酯的方法,采用微通道反应器制备双环戊烯基丙烯酸酯,保证了丙烯酸和双环戊二烯连续稳定进料,提高双环戊烯基丙烯酸酯的选择性和收率,有效地控制反应过程的温度,避免了爆聚风险。

6.本发明的上述技术目的是通过以下技术方案得以实现的,一种连续制备双环戊烯基丙烯酸酯的方法,包括以下步骤:

7.(1)将催化剂和丙烯酸混合获得第一混合液,所述第一混合液以0.5~5ml/min的速度连续泵入第一微通道反应器中,所述第一微通道反应器的温度控制为50~100℃;

8.(2)将阻聚剂、双环戊二烯和溶剂混合获得第二混合液,所述第二混合液以0.5~5ml/min的速度连续泵入第一微通道反应器中与所述第一混合液进行反应,获得第一反应液;

9.(3)所述第一反应液通过反应器后延长管进入第二微通道反应器中,将碱液泵入所述第二微通道反应器中反应获得第二反应液,所述第二反应液经静置分层及减压蒸馏后获得产品双环戊烯基丙烯酸酯。

10.本发明中的第一微通道反应器和第二微通道反应器分别包括有两个进料口和一

个出料口,第一微通道反应器的出料口与反应器后延长管的一端相连接,第二微通道反应器的其中一个进料口与反应器后延长管的另一端相连接。第一微通道反应器的两个进料口分别进料第一混合液和第二混合液,第一混合液中的丙烯酸和第二混合液中的双环戊二烯进行亲电加成反应,催化剂中的氢质子首先进攻双环戊二烯的双键,生成一个碳正离子,丙烯酸再进攻碳正离子生成产物双环戊烯基丙烯酸酯。微通道反应器具有良好的传热、传质性能,第一混合液和第二混合液以0.5~5ml/min的进料速度,以50~100℃的反应温度下进入微通道反应器内,原料反应迅速,停留时间段短,换热效率高,使得反应热不会过度堆积,有效避免了釜式反应中,原料和产物长时间停留发生自身或交叉聚合副反应,放出大量热进而产生爆聚的问题。丙烯酸和双环戊二烯初步反应后的第一反应液通过第一微通道反应器的出料口进入反应器后延长管中,反应器后延长管也增加反应停留时间,使丙烯酸和双环戊二烯进行充分反应,反应液随后再通过第二微通道反应器的其中一个进料口进入第二微通道反应器中,并与从第二微通道反应器另一进料口进料的碱液进行中和反应,去除反应液中多余的酸。中和反应后生成的反应液仅需经过简单的静置分层、减压蒸馏后即可获得产品双环戊烯基丙烯酸酯。

11.本发明中,所述第二微通道反应器的温度控制为10~30℃。

12.本发明中,所述第一微通道反应器的持液量为1~10ml,优选地,第一微通道反应器的持液量为4ml;所述反应器后延长管的直径为1~3mm,长度为20~50m。

13.本发明中,所述催化剂为含有三氟甲磺酰基且pka<-13的酸,优选地,所述催化剂为三氟甲磺酸和/或双三氟甲烷磺酰亚胺。本发明采用酸度系数pka<-13的酸,其酸度超过硫酸,属于超强酸,对于丙烯酸和双环戊二烯的加成反应,酸性越强则加成反应速率越快,越有利于双环戊烯基丙烯酸酯的生成。

14.本发明中,所述催化剂和丙烯酸的质量比为1:50~200。

15.本发明中,所述阻聚剂为对苯二酚、对羟基苯甲醚、吩噻嗪、二丁基硫代氨基甲酸铜、4-羟基-2,2,6,6-四甲基哌啶-1-氧自由基或四甲基哌啶氮氧自由基亚磷酸三酯中的一种或多种。本发明采用阻聚剂可有效地抑制反应中丙烯酸、双环戊二烯或双环戊烯基丙烯酸酯的自聚或交叉聚合反应,减少副反应产物,提高双环戊烯基丙烯酸酯的选择性和收率。

16.本发明中,所述溶剂为芳烃、c6-c8的环状烷烃和c6-c8的直链烷烃中的一种或多种。所述溶剂用于溶解并稀释双环戊二烯。

17.本发明中,所述阻聚剂、双环戊二烯和溶剂的质量比为1:1000~5000:1000~5000。

18.本发明中,所述碱液为氢氧化钠溶液,所述氢氧化钠溶液的浓度为10~30%。

19.本发明具有以下有益效果:

20.(1)本发明采用微通道反应器制备双环戊烯基丙烯酸酯,保证了丙烯酸和双环戊二烯连续稳定进料,有效地抑制了反应物和产物的自聚或交叉聚合反应,减少副反应产物,提高双环戊烯基丙烯酸酯的选择性和收率。

21.(2)本发明采用微通道反应器并将第一混合液和第二混合液的进料速度控制为0.5~5ml/min、反应温度控制为50~100℃,制备双环戊烯基丙烯酸酯,原料在微通道反应器中反应迅速,停留时间段短,换热效率高,有效地控制反应过程的温度,避免了爆聚风险,大大降低安全隐患。

22.(3)本发明采用微反应器制备双环戊烯基丙烯酸酯几乎没有放大效应,能够实现从实验室工艺开发到工业放大生产对接。

附图说明

23.图1为本发明反应流程连接结构示意图;

24.图中,1、计量泵;2、第一微通道反应器;3、反应器后延长管;4、第二微通道反应器。

具体实施方式

25.为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

26.实施例1

27.如图1所示,第一微通道反应器2包括有两个进料口和一个出料口,两个进料口分别用于加入原料第一混合液和第二混合液,两个进料口分别连接有计量泵1,第一微通道反应器2的出料口与反应器后延长管3的一端连接,第二微通道反应器4包括两个进料口与一个出料口,第二微通道反应器4的其中一个进料口与反应器后延长管3的另一端相连接,第二微通道反应器4的另一个进料口连接有计量泵1。

28.本实施例的制备方法为:

29.(1)将催化剂和丙烯酸混合获得第一混合液,其中催化剂与丙烯酸的质量比为1:100,催化剂为三氟甲磺酸,第一混合液采用计量泵连续泵入第一微通道反应器中,泵入速度为0.55ml/min;

30.(2)将阻聚剂、双环戊二烯和溶剂混合获得第二混合液,其中阻聚剂为对羟基苯甲醚、吩噻嗪的混合物,对羟基苯甲醚和吩噻嗪的质量比为1:1,溶剂为环己烷,阻聚剂、双环戊二烯和溶剂的质量比1:2000:2000,第二混合液采用计量泵连续泵入第一微通道反应器中与第一混合液进行反应,泵入速度为1.0ml/min,反应温度为80℃,反应获得第一反应液;

31.(3)第一反应液通过反应器后延长管并进入第二微通道反应器,反应器后延长管的内径为1mm,长度为20m,将浓度为10%的氢氧化钠溶液采用计量泵泵入第二微通道反应器中进行反应,泵入速度为0.6ml/min,反应温度为25℃,反应获得第二反应液,第二反应液经静置分层后,进行减压蒸馏获得产品双环戊烯基丙烯酸酯。

32.实施例2

33.本实施例与实施例1的区别在于:第一微通道反应器的反应温度为70℃。

34.实施例3

35.本实施例与实施例1的区别在于:第一微通道反应器的反应温度为90℃。

36.实施例4

37.本实施例与实施例1的区别在于:催化剂与丙烯酸的质量比为1:50。

38.实施例5

39.本实施例与实施例1的区别在于:催化剂与丙烯酸的质量比为1:150。

40.实施例6

41.本实施例与实施例1的区别在于:第一混合液泵入第一微通道反应器的泵入速度为0.79ml/min,第二混合液泵入第一微通道反应器的泵入速度为1.43ml/min,将浓度为

20%的氢氧化钠溶液泵入第二微通道反应器中,泵入速度为0.8ml/min。

42.实施例7

43.本实施例与实施例1的区别在于:第一混合液泵入第一微通道反应器的泵入速度为1.0ml/min,第二混合液泵入第一微通道反应器的泵入速度为1.81ml/min,将浓度为20%的氢氧化钠溶液泵入第二微通道反应器中,泵入速度为1.0ml/min。

44.效果评估

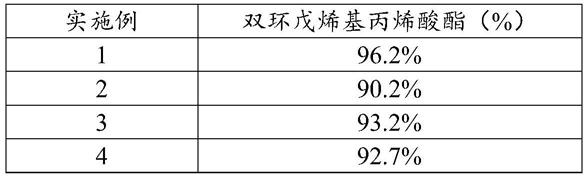

45.实施例1~7在连续运行1h后进行采样分析,分析方法采用气相色谱,面积归一法,对产物进行含量分析。

[0046][0047][0048]

对比例1

[0049]

本对比例与实施例1的区别在于:催化剂与丙烯酸的质量比为1:20。本对比例最终制备的产品双环戊烯基丙烯酸酯的含量为80.4%。

[0050]

对比例2

[0051]

本对比例与实施例1的区别在于:第一混合液泵入第一微通道反应器的泵入速度为3.16ml/min,第二混合液泵入第一微通道反应器的泵入速度为5.72ml/min,将浓度为20%的氢氧化钠溶液泵入第二微通道反应器中,泵入速度为3.2ml/min。本对比例最终制备的产品双环戊烯基丙烯酸酯的含量为20.2%。

[0052]

前述的实例仅是说明性的,用于解释本发明所述方法的一些特征。所附的权利要求旨在要求可以设想的尽可能广的范围,且本文所呈现的实施例为申请人真实试验结果加以论证。因此,申请人的用意是所附的权利要求不被说明本发明的特征的示例的选择限制。在权利要求中所用的一些数值范围也包括了在其之内的子范围,这些范围中的变化也应在可能的情况下解释为被所附的权利要求覆盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。