1.本发明涉及搅拌车技术领域,尤其涉及一种混凝土搅拌车。

背景技术:

2.搅拌车,是用来运送建筑用的混凝土的专用卡车,因其独特的外形,也常被称为田螺车、橄榄车。这类卡车上都装置圆简型的搅拌筒以运载混合后的混凝土,在运输过程中会始终保持揽拌筒转动,以保证所运载的混凝土不会凝固。

3.实际运用时,现有的混凝土搅拌车仍存在一些缺陷:(1)搅拌车在上下料的过程中,要想使搅拌筒的料口对准不同位置,需要驾驶搅拌车在工地内来回倒车挪动,而搅拌筒的体积一般比较大,导致搅拌车在施工工地行动不方便;(2)现有混凝土搅拌车的上料过程一般是工人通过爬梯爬升到进料口进行人工上料,劳动强度大,上料效率低;(3)现有混凝土搅拌车的下料过程不能控制下料速度,导致混凝土出现喷溅的情况,溅出的混凝土不仅浪费原料,硬化后也难以清理。

技术实现要素:

4.本发明的目的在于提供一种混凝土搅拌车,旨在解决现有技术中搅拌车在工地移动不便、人工上料劳动强度大以及下料过程易发生物料喷溅的技术问题:本发明的目的可以通过以下技术方案实现:一种混凝土搅拌车,包括驾驶室和底盘,还包括基座、搅拌筒、支撑机构、进料机构以及卸料机构,所述底盘内安装有旋转总成,所述旋转总成的输出轴从底盘伸出并与基座的底部固定连接;所述支撑机构包括固定架和支撑架,所述固定架固定安装于基座上,所述搅拌筒转动安装于支撑架之间,所述固定架的一端通过支撑轴与支撑架转动连接,所述固定架的另一端通过绞轴连接有支撑气缸,所述支撑气缸驱动支撑架绕着支撑轴偏转;所述进料机构包括连接座、进料摆臂和进料气缸,所述连接座固定安装于支撑架端部的两侧,所述进料摆臂的一端通过转轴转动安装于连接座的底部,所述进料摆臂的另一端固定连接有进料铲,所述进料气缸通过转轴转动安装于连接座的顶部,所述进料气缸的输出端与进料摆臂上的耳座绞轴连接;所述卸料机构包括连接支架、卸料斗和落料框,所述卸料斗固定安装于连接支架上,所述卸料斗的开口与搅拌筒尾端的通口相对,所述落料框设置于连接支架之间且与卸料斗的底部相连通,所述落料框内设置有挡料组件。

5.作为本发明进一步的方案:所述挡料组件包括挡料板,所述挡料板的顶部转动套接于支撑杆上,所述支撑杆的两端与支撑座相连接,所述挡料板的两侧连接有摆动轴,所述摆动轴与传动连杆的一端相套接,所述传动连杆的另一端与驱动杆相套接,所述落料框的两侧设置有调节气缸,所述调节气缸的活塞杆与驱动杆固定连接,所述调节气缸通过传动连杆带动挡料板绕着支撑杆进行转动。

6.作为本发明进一步的方案:所述落料框的两侧安装有限位板,所述限位板上沿着摆动轴的摆动方向开设有限位槽,所述摆动轴适配贯穿限位槽并从限位板上伸出,所述摆动轴与限位槽之间通过挤压弹簧相连接。

7.作为本发明进一步的方案:所述挡料板的宽度与落料框内部的落料通道宽度相一致,所述挡料板的底部通过斜面与落料通道的表面相贴合。

8.作为本发明进一步的方案:所述支撑架的两端分别连接有前横梁和后横梁,所述前横梁上固定安装有驱动总成,所述驱动总成的输出端与搅拌筒前端相连接以驱动搅拌筒进行旋转,所述后横梁上安装有一对稳定滑轮,所述搅拌筒的外壁上连接有稳定圈,所述稳定圈架设于稳定滑轮之间且与稳定滑轮滚动配合。

9.作为本发明进一步的方案:所述进料机构还包括进料斗,所述进料斗位于卸料斗的上方并与连接支架固定连接,所述进料斗的进料口与与搅拌筒尾端的通口相对。

10.作为本发明进一步的方案:所述连接支架与后横梁固定连接,所述连接支架位于两个进料摆臂之间,当进料摆臂摆动至上方的极限位置时,所述进料斗位于进料铲的正下方。

11.作为本发明进一步的方案:所述进料铲底部设有进料通口,所述进料通口内通过转轴转动安装有一对电动阀板。

12.本发明的有益效果:(1)本发明通过底盘、基座以及旋转总成,使得基座上方的搅拌筒能够实现360

°

转动,从而在不移动搅拌车时也能使搅拌筒的料口对准不同位置,避免了搅拌车在施工工地的频繁挪动,有利于混凝土搅拌车的上下料过程;(2)本发明在上料时,通过进料气缸驱动进料摆臂发生偏转,使得进料铲对准混凝土物料,并配合底盘的前后移动实现进料过程,然后再驱动进料摆臂沿原路反向偏转,使得进料铲摆动至进料斗上方,混凝土物料由进料斗进入搅拌筒,实现了自动上料,大大减轻了人工劳动强度,提高了上料效率;(3)本发明中的挡料板在挤压弹簧作用下与落料框的表面相贴合,能够对落料框内残留的混凝土进行阻挡,防止搅拌车在移动过程中发生混凝土掉落的情况,而在卸料过程中,通过调节气缸驱动传动连杆,从而带动挡料板发生偏转,并与落料框表面之间形成卸料口,挡料板不仅能够对倾泻的物料进行阻挡以避免混凝土喷溅,同时可以通过控制挡料板的偏转幅度来控制卸料口的开口大小,进而实现下料速度控制,进一步防止了混凝土喷溅的情况发生。

附图说明

13.下面结合附图对本发明作进一步的说明。

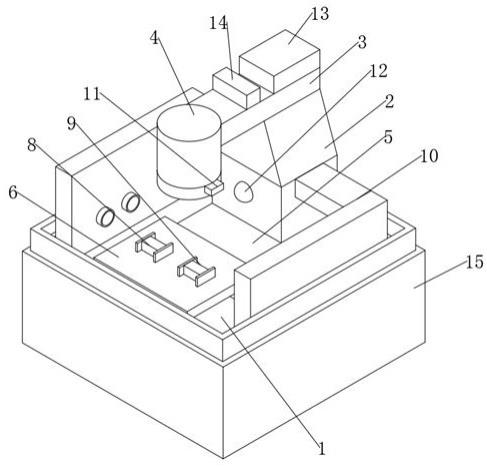

14.图1是本发明的整体结构示意图;图2是本发明中支撑机构、进料机构和卸料机构的结构示意图;图3是本发明的结构爆炸示意图;图4是本发明中挡料组件的结构示意图;图5是本发明中挡料组件的运动示意图;图6是本发明中进料机构的运动示意图;

图7是本发明中进料铲的结构示意图。

15.图中:1、驾驶室;2、底盘;3、基座;4、搅拌筒;41、稳定圈;5、支撑机构;51、固定架;511、支撑轴;512、支撑气缸;52、支撑架;521、前横梁;522、后横梁;523、驱动总成;524、稳定滑轮;6、进料机构;61、连接座;62、进料摆臂;621、耳座;63、进料气缸;64、进料铲;641、进料通口;642、电动阀板;65、进料斗;7、卸料机构;71、连接支架;72、卸料斗;73、落料框;74、挡料组件;741、挡料板;742、支撑杆;743、支撑座;744、摆动轴;745、传动连杆;746、驱动杆;747、调节气缸;748、限位板;7481、限位槽;749、挤压弹簧;8、旋转总成。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

17.请参阅图1所示,本发明为一种混凝土搅拌车,包括驾驶室1和底盘2,还包括基座3、搅拌筒4、支撑机构5、进料机构6以及卸料机构7,底盘2内安装有旋转总成8,旋转总成8的输出轴从底盘2伸出并与基座3的底部固定连接。

18.其中,旋转总成8采用内置隐藏式设计,安装于底盘2内部,有效节省了底盘2上方的安装空间,旋转总成8中的动力源可以采用旋转电机或旋转气缸。

19.如图2所示,支撑机构5包括固定架51和支撑架52,固定架51固定安装于基座3上,搅拌筒4转动安装于支撑架52之间,固定架51的一端通过支撑轴511与支撑架52转动连接,固定架51的另一端通过绞轴连接有支撑气缸512,支撑气缸512驱动支撑架52绕着支撑轴511偏转,当支撑架52偏转一定角度时,架设在支撑架52上的搅拌筒4也会摆动相同角度,直到达到合适的下料角度,即搅拌车的下料过程是由支撑气缸512驱动支撑架52发生偏转来实现的。

20.具体的,支撑架52的两端分别连接有前横梁521和后横梁522,前横梁521上固定安装有驱动总成523,驱动总成523的输出端与搅拌筒4前端相连接以驱动搅拌筒4进行旋转,后横梁522上安装有一对稳定滑轮524,搅拌筒4的外壁上连接有稳定圈41,稳定圈41架设于稳定滑轮524之间且与稳定滑轮524滚动配合。

21.其中,驱动总成523的动力源可以采用旋转电机或旋转气缸,其作用是在于在运输过程中保持搅拌筒4转动,而稳定圈41与稳定滑轮524相适配滑动,能够有效提高搅拌筒4在转动过程中的稳定性。

22.如图3所示,进料机构6包括连接座61、进料摆臂62和进料气缸63,连接座61固定安装于支撑架52端部的两侧,进料摆臂62的一端通过转轴转动安装于连接座61的底部,进料摆臂62的另一端固定连接有进料铲64,进料气缸63通过转轴转动安装于连接座61的顶部,进料气缸63的输出端与进料摆臂62上的耳座621绞轴连接。

23.具体的,进料机构6还包括进料斗65,进料斗65位于卸料斗72的上方并与连接支架71固定连接,进料斗65的进料口与与搅拌筒4尾端的通口相对。

24.更具体的,连接支架71与后横梁522固定连接,连接支架71位于两个进料摆臂62之间,当进料摆臂62摆动至上方的极限位置时,进料斗65位于进料铲64的正下方。

25.其中,如图6所示,当进料气缸63向外伸展时,会带动进料摆臂62绕轴发生摆动,直到进料摆臂62前端的进料铲64转动至合适的进料角度;当进料气缸63向内收缩时,会带动进料摆臂62绕轴发生反向偏转,当进料摆臂62摆动至上方的极限位置时,进料斗65位于进料铲64的正下方,此时进料铲64内物料可通过进料斗65送入搅拌筒4,实现上料过程。该过程中,进料摆臂62的偏转角度范围为0—150

°

。

26.如图7所示,进料铲64底部设有进料通口641,进料通口641内通过转轴转动安装有一对电动阀板642,电动阀板642与驾驶室1内的plc控制器电性连接,通过控制对应开关来控制电动阀板642的启闭,使其在装料时关闭以避免物料泄漏,而在进料时打开以倾泻物料。

27.如图3所示,卸料机构7包括连接支架71、卸料斗72和落料框73,卸料斗72固定安装于连接支架71上,卸料斗72的开口与搅拌筒4尾端的通口相对,落料框73设置于连接支架71之间且与卸料斗72的底部相连通,落料框73内设置有挡料组件74。卸料过程中,搅拌筒4随着支撑架52偏转至一定角度,直到搅拌筒4内的物料从尾端通口倒入卸料斗72内,再由卸料斗72进入落料框73,卸料斗72能够对倾倒的大量物料实现缓冲效果,避免大量物料直接冲击落料框73。

28.如图4所示,挡料组件74包括挡料板741,挡料板741的顶部转动套接于支撑杆742上,支撑杆742的两端与支撑座743相连接,挡料板741的两侧连接有摆动轴744,摆动轴744与传动连杆745的一端相套接,传动连杆745的另一端与驱动杆746相套接,落料框73的两侧设置有调节气缸747,调节气缸747的活塞杆与驱动杆746固定连接,调节气缸747通过传动连杆745带动挡料板741绕着支撑杆742进行转动。

29.其中,搅拌车在正常运输过程中,挡料板741挡在落料框73内,能够使得落料框73内残留的混凝土受到拦截而不会掉落,避免了在运输过程中混凝土污染地面;而在卸料过程中,如图5所示,调节气缸747伸展,带动驱动杆746移动,通过传动连杆745将作用力传递至摆动轴744,从而使得挡料板741绕着支撑杆742进行旋转,并与落料框73的表面形成卸料口,此时挡料板741仍然能对部分物料进行阻挡,避免物料倾泻太快而到处喷溅,同时可以通过控制挡料板741的偏转幅度来控制卸料口的开口大小,进而实现下料速度控制:偏转角度越大,卸料口开口越大,下料速度越快;偏转角度越小,卸料口开口越小,下料速度越慢。

30.实际应用过程中,挡料板741的偏转幅度不仅控制着卸料口的开口大小,还能够影响物料的倾泻方向与卸料范围,当下料量比较大时,物料经过卸料口时会始终贴靠在挡料板741上,当挡料板741发生偏转时,会使贴靠在挡料板741上的物料沿着挡料板741偏转后的方向进行倾泻,即根据实际的卸料场地位置可以通过挡料板741的偏转幅度来调整卸料区域及卸料方向。

31.具体的,落料框73的两侧安装有限位板748,限位板748上沿着摆动轴744的摆动方向开设有限位槽7481,摆动轴744适配贯穿限位槽7481并从限位板748上伸出,摆动轴744与限位槽7481之间通过挤压弹簧749相连接。

32.其中,限位槽7481的作用是在于能够对摆动轴744的摆动过程进行限位导向,保证挡料板741偏转时的稳定性;挤压弹簧749的作用是在于对摆动轴744施加作用力,使得正常运输时挡料板741能够紧紧贴住落料框73表面,避免挡料板741发生不必要的转动。

33.更具体的,挡料板741的宽度与落料框73内部的落料通道宽度相一致,使得挡料板

741的遮挡区域能够覆盖落料框73内的落料通道,挡料板741的底部通过斜面与该落料通道的表面相贴合,增加了挡料板741与落料框73表面的贴合紧密度。

34.本发明的工作原理:在上料时,进料气缸63带动进料摆臂62绕轴转动,使得进料摆臂62前端的进料铲64转动至合适的进料角度,配合底盘2的前后移动,将混凝土物料铲入进料铲64内,此时电动阀板642关闭,避免物料泄漏,然后进料气缸63带动进料摆臂62绕轴反向转动,直到进料摆臂62摆动至上方的极限位置,此时进料斗65位于进料铲64的正下方,再通过控制开关打开电动阀板642,进料铲64内的物料通过进料斗65进入到搅拌筒4内,完成自动上料过程;在正常运输过程中,旋转总成8带动搅拌筒4保持转动,挡料板741受到挤压弹簧749的作用贴靠在落料框73的表面,放置落料框73内残留的混凝土掉落至路面上;在下料时,旋转总成8带动基座3以及上方的搅拌筒4实现转动,直到转动至合适的下料位置,支撑气缸512驱动支撑架52以及搅拌筒4发生偏转,直到偏转至合适的下料角度,搅拌筒4内的混凝土物料经过卸料斗72掉落至落料框73内,此时调节气缸747启动,带动驱动杆746移动,通过传动连杆745将作用力传递至摆动轴744,从而使得挡料板741绕着支撑杆742进行旋转,并与落料框73的表面形成卸料口,挡料板741不仅能够对倾泻的物料进行阻挡以避免混凝土喷溅,同时可以通过控制挡料板741的偏转幅度来控制卸料口的开口大小,混凝土物料从卸料口倾泻,完成下料过程。

35.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。