1.本发明涉及一种煤矿井下钻机培训系统及方法,具体涉及一种煤矿井下自动化钻机不同工况下的自动化钻机虚拟培训系统及方法。

背景技术:

2.虚拟现实技术在各行各业的虚拟培训中得到了广泛应用,近些年来逐渐应用在煤矿井下设备的虚拟培训中,比如综采工作面设备培训系统、掘进机培训系统等。

3.随着煤矿自动化、智能化的发展,煤矿井下坑道钻机(以下简称钻机)也取得了快速的发展。从原来的分体式钻机、履带式钻机发展到现在的远控钻机、自动化钻机。煤矿井下坑道自动化钻机(以下简称自动化钻机)的使用提高了煤矿钻孔施工的效率,减少了工人劳动强度,提高了施工安全性,保障了煤矿安全高效生产。但是另一方面自动化钻机是集机电液一体的自动化设备,对煤矿工人在自动化钻机的培训、操作、维护方面提出了更高的要求。目前煤矿工人针对自动化钻机的培训是现场技术人员去矿上使用自动化钻机手把手的教操作。浪费了大量的时间,有些新手操作不当还会出现钻机损坏等现象,制约了培训的周期。而且实际操作是空载操作,不能让工人熟悉不同地质条件下自动化钻机操作情况。因此针对自动化钻机开发出一款针对不同工况的自动化钻机培训系统具有重要的意义。目前市面上的煤矿井下自动化钻机相对较少,也没有一款可以用于模拟多种地质条件的自动化钻机培训系统。

技术实现要素:

4.针对现有技术中存在的不足,本发明的目的在于,提供一种煤矿井下自动化钻机虚拟培训系统及方法,解决煤矿井下自动化钻机理论培训枯燥、培训难度大的问题,通过构建不同地质条件下钻机场景,模拟钻机在不同工况下施工情况,让操作人员掌握自动化钻机的操作和事故处理能力。

5.为了解决上述技术问题,本发明采用如下技术方案予以实现:一种煤矿井下自动化钻机虚拟培训系统,包括钻机操控台、计算机及在计算机内安装的虚拟培训软件;所述钻机操控台用于钻机控制指令的输入以及与计算机通讯,包括输入元器件、电路模块和通讯模块;输入元器件安装于控制面板上,包括用于输入模拟量的旋钮和手柄以及用于输入开关量的开关按键和按钮;通讯模块用于控制指令的传输和程序的下载,电路模块用于完成模拟量和开关量的采集和输出;所述虚拟培训软件包括虚拟场景搭建模块、钻机场景操作模块、钻机模型编程模块和虚拟拆装模块;虚拟场景搭建模块用于通过灯光、相机、渲染器加载搭建钻机模型和钻场场景,钻场场景包括正常地层、含水地层、高瓦斯地层、高冲击地压地层四种类型;钻机场景操作模块用于从钻场场景的四种类型中选取一种;虚拟拆装模块用于钻机模型整机和各部件的拆装;钻机模型编程模块用于通过钻机动作编程实现钻机单步动作和钻机全自动动

作。

6.本发明还包括如下技术特征:具体的,所述输入元器件在控制面板上布设为:显示区、启动区、状态选择区、急停区、捞卸扣区、倾角方位角举升控制区、转运器动作控制区、杆仓机械臂控制区、主机机械臂控制区、杆仓位置自动选择区、夹持器卸扣控制区、履带行走控制区、施工状态控制区和主泵控制区。

7.具体的,所述显示区设有故障指示灯、通讯指示灯和电源指示灯;所述启动区设有启动按键、电源按键、暂停按键、上一步按键、下一步按键;所述状态选择区设有司钻/待机/调角行走切换键、全自动/手动/半自动切换键、加杆/卸杆切换键、上仰孔/下仰孔切换键;所述急停区设有急停按钮;所述捞卸扣区设有找卸扣点/找捞扣点切换键;所述倾角方位角举升控制区设有方位角增/方位角减切换键、倾角增/倾角减切换键、举升升高/举升降低切换键;所述转运器动作控制区设有机械手/杆仓位切换键、限位伸出缩回键;所述杆仓机械臂控制区设有竖直升降切换键、水平增减切换键、水平竖直自动切换键、手爪ii抓紧松开切换键;所述主机机械臂控制区设有大臂倾角增/减切换键、小臂伸出/缩回切换键、小臂正/反摆切换键、手爪i夹紧/松开切换键;所述杆仓位置自动选择区设有水平/竖直选择切换键、增加按键、减少按键;所述夹持器卸扣控制区设有前夹夹紧/松开切换键、后夹夹紧/松开切换键、卸扣油缸伸出/缩回切换键;所述履带行走控制区设有左履带前进/后退按键、右履带前进/后退按键;所述施工状态控制区设有溢流压力调节旋钮、减压压力调节旋钮、正转速度调节旋钮、反转速度调节旋钮、泥浆泵压力调节旋钮、副泵给进/起拔切换键、上扣/卸扣切换键、供水/停水切换键、正转/反转切换键、马达抱紧/松开切换键、正转/反转限压切换键;所述主泵控制区设有动力头正转/反转按键、主泵给进/起拔按键。

8.一种煤矿井下自动化钻机虚拟培训模型构建方法,包括以下步骤:步骤a1,使用虚拟场景搭建模块创建基本场景:分别利用虚拟场景搭建模块中的scene、camera、light、renderer模块加载钻场场景、摄像机、灯光和渲染器;步骤a2,使用虚拟拆装模块进行钻机模型建模,并将钻机模型中部件分为运动部件和静止部件,对静止部件只需要建立外部轮廓,保持外形尺寸,内部简化处理,对运动部件拆出单独建模;步骤a3,加载步骤a2中的钻机模型到步骤a1建立的基本场景中,并根据加载的钻机模型,设置基本场景中的摄像机、灯光和渲染器参数;步骤a4,绑定钻机模型中各部件动作的主从关系:步骤a41,绑定履带车体动作主从关系:履带车体动作时主动轮动作带动履带片和从动轮动作;步骤a42,绑定主机动作主从关系:主机整体在立柱上的上下移动,通过举升油缸

实现;动力头在给进装置上前后移动时可以带动主轴和主动钻杆顺时针或逆时针旋转,给进装置前部的夹持器和卸扣器油缸可伸出缩回,卸扣器油缸伸出时带动卸扣器转动;步骤a43,绑定主机机械臂动作主从关系:主机大臂能围绕回转支撑中心旋转,旋转时通过摆动油缸带动小臂组件整体转动;小臂的手爪在伸缩油缸带动下可伸出缩回,手爪可旋转,实现手爪的开合;步骤a44,绑定杆仓机械臂动作主从关系:杆仓机械臂整体能在杆仓上左右移动,杆仓机械臂的小臂在油缸伸出缩回时能带动手爪上下移动,手爪可抓取杆仓内钻杆;步骤a45,绑定转运器动作主从关系:转运器滑移部分在转运器油缸带动下能左右滑移;转运器限位块在限位块油缸带动下能伸出缩回;步骤a5,钻机模型单步动作编程:通过改变钻机模型的各部件x、y、z三个方向坐标参数能调整部件位置,三个方向上分别有水平移动和转动两个自由度,通过调节这六个自由度能实现钻机模型的各部件在某个方向上的移动和/或转动;步骤a6,钻机模型组合动作编程:根据步骤a4中绑定的钻机模型中各部件主从关系,将步骤a5中钻机模型单步动作进行组合实现钻机模型组合动作;最终得到煤矿井下自动化钻机虚拟培训模型。

9.具体的,所述步骤a2中的静止部件为钻机运动时保持静止的部件,包括油箱、操控台、电机泵组、焊接车体、夹持器主体、控制器、电磁起动器、杆仓、方位角转盘;所述运动部件包括主机、主机机械臂、杆仓机械臂、转运器、履带车体和钻杆;主机上的运动部件包括夹持器油缸、夹持卡瓦、卸扣器主体、卸扣器油缸、卸扣卡瓦、卸扣油缸、给进油缸、拖板、动力头、动力头主轴、主动钻杆、举升油缸;主机机械臂上的运动部件包括抓手、小臂组件、小臂伸出油缸、摆动油缸、大臂组件、大臂回转支撑;转运器的运动部件包括转运器油缸、转运器限位块油缸、转运器滑移部分;杆仓机械臂的运动部件包括杆仓机械手缸筒组件、横梁、手爪连接杆、抓手、杆仓机械手油缸;履带车体运动部件包括主动轮、从动轮和履带片。

10.一种煤矿井下自动化钻机虚拟培训模型与钻机操控台关联方法,该方法将所述的煤矿井下自动化钻机虚拟培训模型构建方法所构建的钻机虚拟培训模型与所述的培训系统及其钻机操控台进行关联;包括以下步骤:步骤b1,操作司钻/待机/调角行走切换键处于中位待机位置时,钻机模型不动;步骤b2,操作司钻/待机/调角行走切换键处于调角行走位,调角/行走控制指令能由钻机操控台的电路模块输出,然后通过通讯模块传输至虚拟培训软件中,钻机模型执行调角行走动作;步骤b3,操作司钻/待机/调角行走切换键处于司钻位,然后操作全自动/手动/半自动切换键,全自动/手动/半自动切换键处于不同位时,该控制指令能由钻机操控台的电路模块输出,然后通过通讯模块传输至虚拟培训软件中,钻机模型执行相应钻进操作。

11.具体的,所述步骤b2中,钻机模型执行调角行走动作包括:推动左履带前进/后退按键和右履带前进/后退按键,控制指令能由钻机操控台的电路模块输出,然后通过通讯模块传输至虚拟培训软件中驱动履带行走,通过绑定的履带车体动作主从关系,履带车体主动轮向前移动或者向后移动,驱动履带片和从动轮动作;操作举升升高/举升降低切换键,控制指令能由钻机操控台的电路模块持续输出

电流值,然后通过通讯模块传输至虚拟培训软件中,驱动主机整体上升或下降,主机上的各部件通过绑定的主机动作主从关系,与主机一起上升或下降;操作方位角增/方位角减切换键时,主机整体进行转动;操作倾角增/倾角减切换键时,给进装置转动,给进装置上的动力头、夹持器、卸扣器与给进装置一起转动。

12.具体的,所述步骤b3中,钻机模型执行相应钻进操作包括:切换全自动/手动/半自动切换键处于手动时,当操作主泵给进/起拔按键,该控制指令由钻机操控台的电路模块输出,然后通过通讯模块传输至虚拟培训软件中,钻机模型的动力头在给进装置上移动实现给进动作;当操作动力头正转/反转按键,该控制指令由钻机操控台的电路模块输出,然后通过通讯模块传输至虚拟培训软件中,钻机模型的动力头的主轴带动主动钻杆回转运动;切换全自动/手动/半自动切换键处于半自动时,控制指令由钻机操控台的电路模块输出并通过通讯模块传输至虚拟培训软件中,钻机模型在设定程序下执行相应钻进操作;切换全自动/手动/半自动切换键处于全自动时,控制指令由钻机操控台的电路模块输出并通过通讯模块传输至虚拟培训软件中,钻机模型能按虚拟培训软件中设定的组合程序执行完整的自动化钻进操作。

13.一种煤矿井下自动化钻机虚拟培训方法,经所述的煤矿井下自动化钻机虚拟培训模型与钻机操控台关联方法将虚拟培训模型与钻机操控台关联后,该培训方法能实现不同场景下的自动化钻机虚拟培训,包括:将钻机操控台的司钻/待机/调角行走切换键置于调角行走位,操作钻机操控台上方位角增/方位角减切换键、倾角增/倾角减切换键和举升升高/举升降低切换键,实现钻机模型方位、倾角、举升调节;然后司钻/待机/调角行走切换键置于司钻位,在不同场景下的钻进操作如下:(1)虚拟培训模型中的钻场场景加载为正常地层时:当全自动/手动/半自动切换键置于手动位时,钻机模型的给进装置、动力头、主机机械臂、杆仓机械臂分别在主泵给进/起拔按键、副泵给进/起拔切换键、动力头正转/反转按键、手爪i夹紧/松开切换键、手爪ii抓紧松开切换键、大臂倾角增/减切换键、小臂伸出/缩回切换键、小臂正/反摆切换键控制下根据操作者操作顺序依次动作;当全自动/手动/半自动切换键置于全自动位时,通过加杆/卸杆切换键和上仰孔/下仰孔切换键,选择加杆/卸杆和上仰孔/下斜孔,最后按下启动按键使钻机模型在设定程序下进行全自动钻进施工;(2)虚拟培训模型中的钻场场景加载为高瓦斯地层时:当全自动/手动/半自动切换键置于手动或全自动位时,若出现“瓦斯大,给进困难”的异常提示时,钻机模型给进缓慢或给进不动,此时界面监测参数是动力头位移速度为很小或者为0,动力头移动速度很小或者不变,给进压力保持最大设定参数;对于该异常的处理办法为操作全自动/手动/半自动切换键置于手动操作,副泵给进/起拔切换键置于给进位置,顺时针调节减压压力调节旋钮,直至驱动动力头正常移动,此时监测参数显示动力头位移增加、移动速度增加、给进压力减少,接着可正常执行钻机的手动和全自动操作;若出现“瓦斯大,出现卡钻”的异常提示时,钻机模型钻机回转卡死,操作动力头正转/反转按

键时钻机模型没有动作,此时界面监测参数是动力头转速为0,回转压力达到最大值;对于该异常的处理方法是:操作全自动/手动/半自动切换键置于手动操作,来回操作主泵给进/起拔按键,供水/停水切换键置于供水位置,同时操作动力头正转/反转按键,直到动力头开始回转说明卡钻处理成功,可继续按照正常操作逻辑操作;如果执行上述异常的处理方法在给定时间内没有成功,则系统提醒使用强力起拔处理,强力起拔时,首先界面会提醒稳固是否支撑到位,选择已支撑到位后,操作主泵给进/起拔按键,一直使用起拔进行强力起拔,此时监测界面显示起拔压力为最大数值,如果卡钻解除则起拔压力降到正常,操作动力头正转/反转按键,动力头转动正常,则可继续后续正常操作;监测界面出现“瓦斯超限,停止施工”时,需要操作停止按钮,手把全部置于中位;(3)虚拟培训模型中的钻场场景加载为高冲击地压地层时:全自动/手动/半自动切换键置于手动或者全自动操作时,若界面出现“冲击地压大,给进困难”时,钻机模型给进缓慢或给进不动,此时界面监测参数是动力头位移速度为很小或为0,动力头移动速度很小或不变,给进压力保持最大设定参数不变;对于该异常的处理办法为操作全自动/手动/半自动切换键置于手动操作,副泵给进/起拔切换键置于给进位置,顺时针调节减压压力调节旋钮,直至驱动动力头正常移动,监测界面显示动力头位移增加、移动速度增加、给进压力减少,接着可正常执行钻机的手动和全自动操作;若出现“冲击地压大,出现卡钻”时,钻机模型回转卡死,操作动力头正转/反转按键时钻机模型没有动作,界面监测参数是动力头转速为0,回转压力达到最大值;对于该异常的处理方法是:操作全自动/手动/半自动切换键置于手动操作,来回操作主泵给进/起拔按键,供水/停水切换键置于供水位置,同时操作动力头正转/反转按键正转,直到动力头模型开始回转说明卡钻处理成功,可继续按照正常操作逻辑操作;如果执行上述异常的处理方法在给定时间内没有成功,则系统提醒使用强力起拔处理,强力起拔时,首先界面会提醒稳固是否支撑到位,选择已支撑到位后,操作主泵给进/起拔按键,一直使用起拔进行强力起拔,此时监测界面显示起拔压力为最大数值,如果卡钻解除则起拔压力降到正常,操作动力头正转/反转按键,动力头转动正常,则可继续后续正常操作;监测界面出现“地压异常,停止施工”时,需要操作停止按钮,手把全部置于中位,结束操作;(4)虚拟培训模型中的钻场场景加载为含水地层时:钻进施工时弹出选择界面选择选择水/风作为冲洗介质,如果选择水作为冲洗介质,水量不大按照正常进行钻进;如果水量大,则提醒需在孔口安装截止阀才能施工;如果选择风作为冲洗介质,水量不大按照正常进行钻进;水量很大,则提醒“无法排渣,施工困难”,需要操作停止按钮,手把全部置于中位,结束操作。

14.具体的,虚拟培训模型中的钻场场景加载为正常地层进行全自动钻进施工时,若为岩层钻进时,操作时逆时针操作减压压力调节旋钮,动力头移动速度减慢,逆时针调节正转速度调节旋钮,动力头转动速度减慢;若提示进入煤层时,顺时针操作减压压力调节旋钮,动力头模型移动速度增加,顺时针调节正转速度调节旋钮,动力头转动速度增加。

15.本发明与现有技术相比,具有如下技术效果:本发明通过构建不同地质条件下钻机场景,模拟钻机在不同工况下施工情况,让操作人员掌握自动化钻机的操作和事故处理能力。

16.本发明能缩短煤矿井下自动化钻机的培训周期,减少培训的人工成本,提高培训的趣味性和安全性。

附图说明

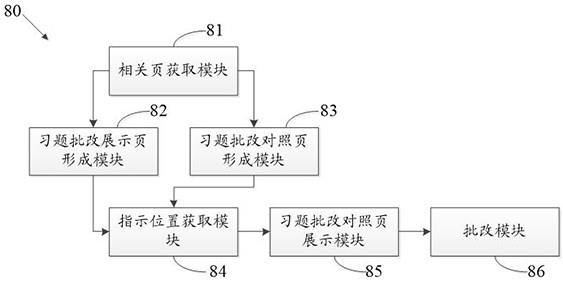

17.图1为本发明系统示意图;图2为本发明钻机操控台示意图;图3为本发明虚拟场景搭建和钻机模型编程的流程图;图4为本发明不同钻场下自动化钻机驱动流程图。

18.附图标记含义:1-1.显示区设有故障指示灯,1-2.通讯指示灯,1-3.电源指示灯1-3;2-1.启动区设有启动按键,2-2.电源按键,2-3.暂停按键,2-4.上一步按键,2-5.下一步按键;3-1.状态选择区设有司钻/待机/调角行走切换键,3-2.全自动/手动/半自动切换键,3-3.加杆/卸杆切换键,3-4.上仰孔/下仰孔切换键;4-1.急停区设有急停按钮;5-1.捞卸扣区设有找卸扣点/找捞扣点切换键;6-1.倾角方位角举升控制区设有方位角增/方位角减切换键,6-2.倾角增/倾角减切换键,6-3.举升升高/举升降低切换键;7-1.转运器动作控制区设有机械手/杆仓位切换键,7-2.限位伸出缩回键;8-1.杆仓机械臂控制区设有竖直升降切换键,8-2.水平增减切换键,8-3.水平竖直自动切换键,8-4.手爪ii抓紧松开切换键;9-1.主机机械臂控制区设有大臂倾角增/减切换键,9-2.小臂伸出/缩回切换键,9-3.小臂正/反摆切换键,9-4.手爪i夹紧/松开切换键;10-1.杆仓位置自动选择区设有水平/竖直选择切换键,10-2.增加按键,10-3.减少按键;11-1.夹持器卸扣控制区设有前夹夹紧/松开切换键,11-2.后夹夹紧/松开切换键,11-3.卸扣油缸伸出/缩回切换键;12-1.履带行走控制区设有左履带前进/后退按键,12-2.右履带前进/后退按键;13-1.施工状态控制区设有溢流压力调节旋钮,13-2.减压压力调节旋钮,13-3.正转速度调节旋钮,13-4.反转速度调节旋钮,13-5.泥浆泵压力调节旋钮,13-6.副泵给进/起拔切换键,13-7.上扣/卸扣切换键,13-8.供水/停水切换键,13-9.正转/反转切换键,13-10.马达抱紧/松开切换键,13-11.正转/反转限压切换键;14-1.主泵控制区设有动力头正转/反转按键,14-2.主泵给进/起拔按键。

具体实施方式

19.以下给出本发明的具体实施例,需要说明的是本发明并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本发明的保护范围。

20.实施例 1:本实施例提供一种煤矿井下自动化钻机虚拟培训系统,如图1和2所示,包括钻机操控台、计算机及在计算机内安装的虚拟培训软件;钻机操控台用于钻机控制指令的输入以及与计算机通讯,包括输入元器件、电路模块和通讯模块;输入元器件安装于控制面板上,包括用于输入模拟量和开关量的开关按键、继电器和按钮;具体包括了4个比例手柄、5个电位器、7个按键、28个摇头开关、1个急停开关、3个指示灯;通讯模块,用于控制指令的传输和程序的下载,包括rs485-usb模块和db9模块;具体的,用usb数据线将rs485-usb模块与计算机的usb口连接能实现钻机操控台与计算机的串口通讯;电路模块,用于完成模拟量和开关量的采集和输出,包括stm32系列主芯

片、模拟信号处理电路、电源管理模块、rs485总线隔离模块和db9连接器;具体的,钻机操控台的输入元器件在控制面板上布设为:显示区、启动区、状态选择区、急停区、捞卸扣区、倾角方位角举升控制区、转运器动作控制区、杆仓机械臂控制区、主机机械臂控制区、杆仓位置自动选择区、夹持器卸扣控制区、履带行走控制区、施工状态控制区和主泵控制区。显示区设有故障指示灯1-1、通讯指示灯1-2和电源指示灯1-3;启动区设有启动按键2-1、电源按键2-2、暂停按键2-3、上一步按键2-4、下一步按键2-5;状态选择区设有司钻/待机/调角行走切换键3-1、全自动/手动/半自动切换键3-2、加杆/卸杆切换键3-3、上仰孔/下仰孔切换键3-4;急停区设有急停按钮4-1;捞卸扣区设有找卸扣点/找捞扣点切换键5-1;倾角方位角举升控制区设有方位角增/方位角减切换键6-1、倾角增/倾角减切换键6-2、举升升高/举升降低切换键6-3;转运器动作控制区设有机械手/杆仓位切换键7-1、限位伸出缩回键7-2;杆仓机械臂控制区设有竖直升降切换键8-1、水平增减切换键8-2、水平竖直自动切换键8-3、手爪ii抓紧松开切换键8-4;主机机械臂控制区设有大臂倾角增/减切换键9-1、小臂伸出/缩回切换键9-2、小臂正/反摆切换键9-3、手爪i夹紧/松开切换键9-4;杆仓位置自动选择区设有水平/竖直选择切换键10-1、增加按键10-2、减少按键10-3;夹持器卸扣控制区设有前夹夹紧/松开切换键11-1、后夹夹紧/松开切换键11-2、卸扣油缸伸出/缩回切换键11-3;履带行走控制区设有左履带前进/后退按键12-1、右履带前进/后退按键12-2;施工状态控制区设有溢流压力调节旋钮13-1、减压压力调节旋钮13-2、正转速度调节旋钮13-3、反转速度调节旋钮13-4、泥浆泵压力调节旋钮13-5、副泵给进/起拔切换键13-6、上扣/卸扣切换键13-7、供水/停水切换键13-8、正转/反转切换键13-9、马达抱紧/松开切换键13-10、正转/反转限压切换键13-11;主泵控制区设有动力头正转/反转按键14-1、主泵给进/起拔按键14-2。

21.计算机用于显示培训界面、与钻机操控台进行通讯及数据输入;更具体的,计算机的显示器用于显示培训界面,计算机的rs485-usb模块用于与钻机操控台进行通讯,计算机的鼠标键盘用于数据输入;上述计算机、鼠标键盘、显示器和钻机操控台组成了培训系统的硬件部分,钻机操控台核心包括stm32f103zet6芯片,主芯片输出3.3vdc电压通过电源管理模块给通讯部分的usb口进行稳定供电;主芯片的uart口为串口通讯接口,经过通讯电路隔离模块连接rs485-usb转换器,实现控制指令的串口通讯;主芯片的swd模块用于连接db9连接器,用于下载控制台程序;主芯片可以通过adc模块和gpio模块是实现元器件的输入输出:手柄、电位器通过信号处理电路由adc模块完成模拟量的输入,按键开关通过gpio模块实现开关量的输入,同时gpio模块可以输出开关量用于点亮led指示灯;按照手柄、按键、开关、led指示灯将操控台划分为多个区域。

22.虚拟培训软件包括虚拟场景搭建模块、钻机场景操作模块,自动化钻机操作编程模块、虚拟拆装模块和虚拟培训模块;具体的,本实施例中,虚拟培训软件作为软件部分,是使用three.js库在浏览器中搭建;虚拟场景搭建模块,用于通过灯光、相机、渲染器加载搭建钻机模型和钻场场景,钻场场景包括正常地层、含水地层、高瓦斯地层、高冲击地压地层四种类型;钻机场景操作模块,用于从钻场场景的四种类型中选取一种;虚拟拆装模块,用于钻机模型整机和各部件的拆装;钻机模型整机拆装为拆装自动化钻机主要部件,鼠标点击部件时部件显示不同颜

色区域,从整体钻机分离出来,配有部件的文字说明;部件拆装是针对自动化钻机的主要部件主机、取杆机械手、抓杆机械手等部件进行顺序拆装,必须按照规定的顺序进行拆装,否则无法完成拆卸安装;钻机模型编程模块,用于通过钻机动作编程实现钻机单步动作和钻机全自动动作;本实施例中,虚拟培训软件还包括虚拟培训考试模块,包括理论考试模块和操作考试模块,理论考试针对自动化钻机的结构、液压原理、电控部件、维护保养、操作流程进行理论性考试;操作考试由考试人员操作操控台模拟自动化钻机动作,进行自动化钻机流程操作的考试。

23.实施例2:本实施例提供一种煤矿井下自动化钻机虚拟培训模型构建方法,包括以下步骤:步骤a1,使用three.js软件虚拟场景搭建模块创建基本场景:分别利用three.js软件虚拟场景搭建模块中的scene、camera、light、renderer模块加载钻场场景、摄像机、灯光和渲染器;其中,渲染器通过窗口大小设置可将整个页面窗口指定为渲染区域;设定camera模块里的内参视野角度、长宽比、近截面、远截面;设定light模块里的内参灯光类型、明亮程度、光线颜色;步骤a2,使用maya软件虚拟拆装模块进行钻机模型建模,为减少模型大小和保证模型与实物尺寸一致,对工业设计软件建立的钻机模型使用maya进行3d建模拓扑,对内部不重要部件进行简化、省略,保证模型大小和尺寸,并将钻机模型中各部件分类为运动部件和静止部件,对静止部件的各部件只需要建立外部轮廓,保持外形尺寸,内部简化处理,对运动部件的各部件拆出单独建模;具体的,步骤a2中的静止部件为钻机运动时保持静止的部件,包括油箱、操控台、电机泵组、焊接车体、夹持器主体、控制器、电磁起动器、杆仓、方位角转盘;运动部件包括主机、主机机械臂、杆仓机械臂、转运器、履带车体和钻杆;主机上的运动部件包括夹持器油缸、夹持卡瓦、卸扣器主体、卸扣器油缸、卸扣卡瓦、卸扣油缸、给进油缸、拖板、动力头、动力头主轴、主动钻杆、举升油缸;主机机械臂上的运动部件包括抓手、小臂组件、小臂伸出油缸、摆动油缸、大臂组件、大臂回转支撑;转运器的运动部件包括转运器油缸、转运器限位块油缸、转运器滑移部分;杆仓机械臂的运动部件包括杆仓机械手缸筒组件、横梁、手爪连接杆、抓手、杆仓机械手油缸;履带车体运动部件包括主动轮、从动轮和履带片。

24.步骤a3,利用three.js软件中的loader模块加载步骤a2中的钻机模型到步骤a1建立的基本场景中,并根据加载的钻机模型,设置基本场景中的摄像机、灯光和渲染器参数;步骤a4,使用three.js软件绑定钻机模型中各部件动作的主从关系:步骤a41,绑定履带车体动作主从关系:履带车体动作时主动轮动作带动履带片和从动轮动作,履带车体上的其他部件跟随履带一起动作;步骤a42,绑定主机动作主从关系:主机整体在立柱上的上下移动,通过举升油缸实现;动力头在给进装置上前后移动时可以带动主轴和主动钻杆顺时针或逆时针旋转,给进装置前部的夹持器和卸扣器油缸可伸出缩回,卸扣器油缸伸出时带动卸扣器转动;步骤a43,绑定主机机械臂动作主从关系:主机大臂能围绕回转支撑中心旋转,旋转时通过摆动油缸带动小臂组件整体转动;小臂的手爪在伸缩油缸带动下可伸出缩回,手爪可旋转,实现手爪的开合;步骤a44,绑定杆仓机械臂动作主从关系:杆仓机械臂整体能在杆仓上左右移动,

杆仓机械臂的小臂在油缸伸出缩回时能带动手爪上下移动,手爪可抓取杆仓内钻杆;步骤a45,绑定转运器动作主从关系:转运器滑移部分在转运器油缸带动下能左右滑移;转运器限位块在限位块油缸带动下能伸出缩回;步骤a5,钻机模型单步动作编程:通过改变钻机模型的各部件x、y、z三个方向坐标参数能调整部件位置,三个方向上分别有水平移动和转动两个自由度,通过调节这六个自由度能实现钻机模型的各部件在某个方向上的移动和/或转动;步骤a6,钻机模型组合动作编程:根据步骤a4中绑定的钻机模型中各部件主从关系,将步骤a5中钻机模型单步动作进行组合实现钻机模型组合动作;具体是通过定时器嵌套,前一个定时器动作结束,下一个定时器动作开始;最终得到煤矿井下自动化钻机虚拟培训模型。

25.具体的,本实施例如图3所示,首先创建基本场景,包括了场景、摄像机和渲染器对象,分别利用scene、camera、renderer加载;设置好路径后加载模型到内存再将模型加载到三维场景中;利用模型中的x、y、z三个方向上的移动和旋转6个自由度去调整部件的位置,根据逻辑关系构造树状结构,结构按照划分的钻机部件划分,对整体钻机进行组装。设置场景中的相机、控制器、缩放比例达到钻机和场景的显示效果。构造钻机单步动作:针对钻机移动、旋转动作,通过定时器改变模型的坐标、角度实现单步动作;完成单步动作后将单独的运动动作按照钻机操作逻辑进行组合实现全自动动作。最后软件检测到是否接收到串口发送来的操控台控制指令,如果有控制指令执行相关动作,如果没有操控指令则模型处于静止状态。

26.实施例3:本实施例提供一种煤矿井下自动化钻机虚拟培训模型与钻机操控台关联方法,该方法将实施例2的煤矿井下自动化钻机虚拟培训模型构建方法所构建的钻机虚拟培训模型与实施例1的培训系统及其钻机操控台进行关联;包括以下步骤:步骤b1,操作司钻/待机/调角行走切换键处于中位待机位置时,钻机模型不动;步骤b2,操作司钻/待机/调角行走切换键处于调角行走位,调角/行走控制指令能由钻机操控台的电路模块的stm32系列主芯片的gpio接口输出,然后通过通讯模块的rs485-usb模块传输至虚拟培训软件中,钻机模型执行调角行走动作;具体的,步骤b2中,钻机模型执行调角行走动作包括:推动左履带前进/后退按键和右履带前进/后退按键,控制指令能由钻机操控台的电路模块的stm32系列主芯片的adc接口输出,然后通过通讯模块的rs485-usb模块传输至虚拟培训软件中驱动履带行走,前进或者后退手把同时推到极限位置时stm32系列主芯片输出的电流值最大,通过绑定的履带车体动作主从关系,履带车体主动轮开始以最大速度向前移动或者向后移动,驱动履带片和从动轮动作,同时履带车体上的其他部件通过绑定主从关系实现其他部件跟随履带车体一起以相同速度移动;操作举升升高/举升降低切换键,控制指令能由钻机操控台的电路模块的stm32系列主芯片持续输出电流值,然后通过通讯模块传输至虚拟培训软件中,驱动主机整体上升或下降,主机上的各部件通过绑定的主机动作主从关系,给进装置、动力头、夹持器、卸扣器等子部件通过与主机一起上升或下降;操作方位角增/方位角减切换键时,主机整体以回转支撑模型的z轴为旋转轴进行转动,方位角增时主机整体顺时针绕z轴转动,方位角减时主

机整体逆时针绕z轴转动;操作倾角增/倾角减切换键时,给进装置以调角装置上回转支撑模型x轴为中心开始转动,转动范围为-20

°

到 90

°

,给进装置上的动力头、夹持器、卸扣器与给进装置绑定主从关系保持一起转动。

27.步骤b3,操作司钻/待机/调角行走切换键处于司钻位,然后操作全自动/手动/半自动切换键,全自动/手动/半自动切换键处于不同位时,该控制指令能由钻机操控台的电路模块输出,然后通过通讯模块传输至虚拟培训软件中,钻机模型执行相应钻进操作;具体的,步骤b3中,钻机模型执行相应钻进操作包括:切换全自动/手动/半自动切换键处于手动时,当操作主泵给进/起拔按键,该控制指令由钻机操控台的电路模块输出,然后通过通讯模块传输至虚拟培训软件中,钻机模型的给进油缸会伸出带动动力头在给进装置上移动实现给进动作,电路模块输出的电流值越大,给进速度越快,油缸位移到达极限时候停止移动,此时给进压力达到最大值;当操作动力头正转/反转按键,该控制指令由钻机操控台的电路模块输出,然后通过通讯模块传输至虚拟培训软件中,钻机模型的动力头的主轴通过绑定主从关系带动主动钻杆一起绕主轴y方向进行回转运动,输出的电流值越大,回转速度越快,回转转速和回转压力会显示在操作界面上;切换全自动/手动/半自动切换键处于半自动时,控制指令由钻机操控台的电路模块输出并通过通讯模块传输至虚拟培训软件中,钻机模型在设定程序下执行相应钻进操作;例如:主机倾角为30

°

,主机机械臂在执行半自动功能时候会顺时针旋转,在角度为30

°

时停止动作;切换全自动/手动/半自动切换键处于全自动时,控制指令由钻机操控台的电路模块输出并通过通讯模块传输至虚拟培训软件中,钻机模型能按虚拟培训软件中设定的组合程序执行完整的自动化钻进操作;比如,自动化上杆过程:杆仓机械手在杆仓上移动,移动到规定的行和列抓取钻杆,抓取钻杆后放置到转运器上,转运器油缸伸出进行转运器的滑移,转运器限位块油缸缩回夹紧钻杆,主机机械臂小臂伸出抓取钻杆,转动摆动缸运动到放杆位置放下钻杆,夹持器油缸伸出夹紧钻杆,主机机械臂回退动力头前移带动主动钻杆旋转连接钻杆,夹持器油缸缩回松开钻杆,动力头带动主动钻杆继续前移回转与前端钻杆拧紧,卸扣器油缸缩回松开钻杆,动力头带动连接好的钻杆前进回转模拟钻进动作。

28.实施例4:本实施例提供一种煤矿井下自动化钻机虚拟培训方法,经实施例3的煤矿井下自动化钻机虚拟培训模型与钻机操控台关联方法将虚拟培训模型与钻机操控台关联后,该培训方法能实现不同场景下的自动化钻机虚拟培训,如图4所示,包括:将钻机操控台的司钻/待机/调角行走切换键置于调角行走位,操作钻机操控台上方位角增/方位角减切换键、倾角增/倾角减切换键和举升升高/举升降低切换键,实现钻机模型方位、倾角、举升调节;然后司钻/待机/调角行走切换键置于司钻位,在不同场景下的钻进操作如下:(1)虚拟培训模型中的钻场场景加载为正常地层时:当全自动/手动/半自动切换键置于手动位时,钻机模型的给进装置、动力头、主机机械臂、杆仓机械臂分别在主泵给进/起拔按键、副泵给进/起拔切换键、动力头正转/反转按键、手爪i夹紧/松开切换键、手爪ii抓紧松开切换键、大臂倾角增/减切换键、小臂伸出/

缩回切换键、小臂正/反摆切换键控制下根据操作者操作顺序依次动作;当全自动/手动/半自动切换键置于全自动位时,通过加杆/卸杆切换键和上仰孔/下仰孔切换键,选择加杆/卸杆和上仰孔/下斜孔,最后按下启动按键使钻机模型在设定程序下进行全自动钻进施工,压力、转速、位移参数显示在监测界面上;正常操作分为煤层钻进和岩层钻进;若为岩层钻进时,操作时逆时针操作减压压力调节旋钮,动力头移动速度减慢,逆时针调节正转速度调节旋钮,动力头转动速度减慢;若提示进入煤层时,顺时针操作减压压力调节旋钮,动力头模型移动速度增加,顺时针调节正转速度调节旋钮,动力头转动速度增加。

29.(2)虚拟培训模型中的钻场场景加载为高瓦斯地层时:当全自动/手动/半自动切换键置于手动或全自动位时,会出现因瓦斯大给进困难、卡钻、瓦斯超限的异常提示;若界面突然出现“瓦斯大,给进困难”的异常提示时,钻机模型出现的现象是钻机给进缓慢或给进不动,此时界面监测参数是动力头位移速度为很小或者为0,动力头移动速度很小或者不变,给进压力基本保持最大设定参数;对于该异常的处理办法为操作全自动/手动/半自动切换键置于手动操作,副泵给进/起拔切换键置于给进位置,顺时针调节减压压力调节旋钮,直至驱动动力头正常移动,此时监测参数显示动力头位移增加、移动速度增加、给进压力减少,接着可正常执行钻机的手动和全自动操作;若出现“瓦斯大,出现卡钻”的异常提示时,钻机模型出现的现象是钻机回转卡死,操作动力头正转/反转按键时钻机模型没有动作,此时界面监测参数是动力头转速为0,回转压力达到最大值;对于该异常的处理方法是:操作全自动/手动/半自动切换键置于手动操作,来回操作主泵给进/起拔按键,供水/停水切换键置于供水位置,同时操作动力头正转/反转按键,直到动力头开始回转说明卡钻处理成功,可继续按照正常操作逻辑操作;如果执行上述异常的处理方法在定时器给定时间内没有成功,则系统提醒使用强力起拔处理,强力起拔时,首先界面会提醒稳固是否支撑到位,选择已支撑到位后,操作主泵给进/起拔按键,一直使用起拔进行强力起拔,此时监测界面显示起拔压力为最大数值,如果卡钻解除则起拔压力降到正常,操作动力头正转/反转按键,动力头转动正常,则可继续后续正常操作;监测界面出现“瓦斯超限,停止施工”时,需要操作停止按钮,手把全部置于中位。

30.(3)虚拟培训模型中的钻场场景加载为高冲击地压地层时:全自动/手动/半自动切换键置于手动或者全自动操作时,会出现因冲击地压大给进困难、卡钻、冲击地压过高,危险等提示;具体是:若界面突然出现“冲击地压大,给进困难”时,钻机模型出现的现象是钻机给进缓慢或给进不动,此时界面监测参数是动力头位移速度为很小或为0,动力头移动速度很小或不变,给进压力基本保持最大设定参数不变;对于该异常的处理办法为操作全自动/手动/半自动切换键置于手动操作,副泵给进/起拔切换键置于给进位置,顺时针调节减压压力调节旋钮,直至驱动动力头正常移动,监测界面显示动力头位移增加、移动速度增加、给进压力减少,接着可正常执行钻机的手动和全自动操作;若出现“冲击地压大,出现卡钻”时,钻机模型回转卡死,操作动力头正转/反转按键时钻机模型没有动作,界面监测参数是动力头转速为0,回转压力达到最大值;对于该异常的处理方法是:操作全自动/手动/半自动切换键置于手动操作,来回操作主泵给进/起拔按键,供水/停水切换键置于供水位置,同时操作动力头正转/反转按键正转,直到动力头模型开

始回转说明卡钻处理成功,可继续按照正常操作逻辑操作;如果执行上述异常的处理方法在定时器给定时间内没有成功,则系统提醒使用强力起拔处理,强力起拔时,首先界面会提醒稳固是否支撑到位,选择已支撑到位后,操作主泵给进/起拔按键,一直使用起拔进行强力起拔,此时监测界面显示起拔压力为最大数值,如果卡钻解除则起拔压力降到正常,操作动力头正转/反转按键,动力头转动正常,则可继续后续正常操作;监测界面出现“地压异常,停止施工”时,需要操作停止按钮,手把全部置于中位,结束操作。

31.(4)虚拟培训模型中的钻场场景加载为含水地层时:钻进施工时弹出选择界面选择选择水/风作为冲洗介质,如果选择水作为冲洗介质,水量不大按照正常进行钻进;如果水量大,则提醒需在孔口安装截止阀才能施工;如果选择风作为冲洗介质,水量不大按照正常进行钻进;水量很大,则提醒“无法排渣,施工困难”,需要操作停止按钮,手把全部置于中位,结束操作。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。