1.本发明属于金属件检测技术领域,具体涉及一种基于图像识别技术修饰金属的检测方法及检测系统。

背景技术:

2.金属件在加工成特定的形状时,需要根据标准件进行切削和打磨等操作,以此来得到符合生产标准的金属件,由于金属件的刚性较高,在实际应用时所需的配合度就高,故而大多数金属件的精密度一般要求过高,在生产过程之中,需要对预设模型的图像和待修饰金属的图像进行比对,而后再根据比对结果进行修饰操作,以此使得最终得到符合生产标准的金属件。

3.现有的金属修饰检测多是以金属标准件的标准特征值为固定基准,而后与切削或者打磨中的金属件进行比对,但是金属件在打磨过程中会存在一个最小损耗量,即打磨机器每次运行之后,金属件的最小损耗,那么若是修饰中的金属件在与标准金属件的特征比对结果处于此损耗之下,那么再次使用该打磨机器进行修饰显然是不可取的,应当更换更为精密的打磨机器进行打磨,这样才能够得到更贴近标准件特征的金属工件,基于此,本发明提供了一种能够实时计算修饰中金属件与标准件贴近度的金属修饰检测方法。

技术实现要素:

4.本发明的目的是提供一种基于图像识别技术修饰金属的检测方法及检测系统,能够实时计算出修饰中金属件与标准件的贴近度,进而避免精密度过低的打磨机器在对金属件进行打磨而造成超出最小损耗的现象发生。

5.本发明采取的技术方案具体如下:一种基于图像识别技术修饰金属的检测方法,包括:获取待修饰金属的图像特征信息,其中,所述图像特征信息包括边缘特征信息以及表面特征信息;获取金属标准特征信息;将所述边缘特征信息以及表面特征信息与所述金属标准特征信息进行比对,并根据比对结果判定待修饰区域,其中,待修饰区域包括切削区域与打磨区域;实时获取修饰进程中的多个连续时间节点下的修饰中金属的边缘特征信息,并代入至变化趋势模型,得到所述待修饰金属的变化趋势值;根据待修饰金属的变化趋势值和实时获取的修饰中金属的边缘特征信息确定所述待修饰金属的修饰后特征值;获取修饰后金属的图像特征信息,并代入至贴近度模型中,得到所述修饰后金属的图像特征信息与金属标准特征信息的贴近度;根据所述待修饰金属的变化趋势值确定贴近度偏差阈;将所述修饰后金属与金属标准特征值的贴近度与贴近度偏差阈进行比对,得到修

饰后金属的再修饰等级;根据所述修饰后金属的再修饰等级,判断修饰后金属是否能再修饰;若是,则表明所述修饰后金属能进行再次修饰,并将再修饰后金属图像的图像特征信息代入至贴近度模型进行计算;若否,则将所述修饰后金属判定为报废件。

6.在一种优选方案中,所述将所述边缘特征信息以及表面特征信息与所述金属标准特征信息进行比对,并根据比对结果判定待修饰区域的步骤,包括:从所述待修饰金属的图像特征信息获取待修饰金属的参量信息,其中,所述待修饰金属的参量信息包括高度、长度以及厚度;获取所述金属标准特征信息;将所述待修饰金属的产量信息与所述金属标准特征信息进行比对;若所述金属标准特征信息中存在任一项大于待修饰金属的参量信息的特征值,则将待修饰金属判定为不可修饰金属,反之,则将待修饰金属的参量信息超出金属标准特征信息的区域标定为待修饰区域。

7.在一种优选方案中,所述切削区域的优先级高于打磨区域的优先级。

8.在一种优选方案中,所述实时获取修饰进程中的多个连续时间节点下的修饰中金属的边缘特征信息,并代入至变化趋势模型,得到所述待修饰金属的变化趋势值的步骤,包括:根据所述打磨区域的厚度确定取样周期;在取样周期内,建立多个连续的取样时间段;获取所述取样时间段首尾节点下的修饰中金属的边缘特征信息;根据变化趋势模型,计算所述待修饰金属的变化趋势值;其中,所述变化趋势模型中的标准函数为:,式中,表示待修饰金属的变化趋势值,表示取样时间段的总数,表示第节点下的修饰中金属的边缘特征值。

9.在一种优选方案中,所述根据待修饰金属的变化趋势值和实时获取的修饰中金属的边缘特征信息确定所述待修饰金属的修饰后特征值的步骤,包括:实时获取当前状态下修饰中金属的边缘特征值;将当前状态下修饰中金属的边缘特征值减去待修饰金属的变化趋势值,得到所述待修饰金属的修饰后特征值;其中,计算公式为:,式中,表示待修饰金属的修饰后特征值,表示实时获取的当前状态下修饰中金属的边缘特征值。

10.在一种优选方案中,所述获取修饰后金属的图像特征信息,并代入至贴近度模型中,得到所述修饰后金属的图像特征信息与金属标准特征信息的贴近度的步骤,包括:获取修饰后金属的边缘特征值;获取金属标准特征值;根据贴近度模型,计算修饰后金属与金属标准特征值的贴近度;

其中,所述贴近度模型的标准函数为:,式中,表示修饰后金属与金属标准特征值的贴近度,表示修饰后金属的边缘特征值,表示金属标准特征值。

11.在一种优选方案中,所述根据所述待修饰金属的变化趋势值确定贴近度偏差阈的步骤,包括:获取所述待修饰金属的变化趋势值;获取所述待修饰金属的打磨区域临界值;以所述待修饰金属的修饰后特征值为区间下限,所述待修饰金属的打磨区域临界值为上限建立贴近度偏差阈[a,b]。

[0012]

在一种优选方案中,所述将所述修饰后金属与金属标准特征值的贴近度与贴近度偏差阈进行比对,得到修饰后金属的再修饰等级的步骤,包括:若所述修饰后金属与金属标准特征值的贴近度大于打磨区域临界值,则判定修饰后金属为一级再修饰金属;若所述修饰后金属与金属标准特征值的贴近度属于贴近度偏差阈,则判定修饰后金属为二级再修饰金属;若所述修饰后金属与金属标准特征值的贴近度小于待修饰金属的变化趋势值,则判定为修饰后金属为不合格产品。

[0013]

本发明还提供了,一种基于图像识别技术修饰金属的检测系统,应用于上述中任一项所述的一种基于图像识别技术修饰金属的检测方法及检测系统,包括:第一获取模块,所述第一获取模块用于获取待修饰金属的图像特征信息,其中,所述图像特征信息包括边缘特征信息以及表面特征信息;第二获取模块,所述第二获取模块用于获取金属标准特征信息;第一判定模块,所述第一判定模块用于将所述边缘特征信息以及表面特征信息与所述金属标准特征信息进行比对,并根据比对结果判定待修饰区域,其中,待修饰区域包括切削区域与打磨区域;趋势分析模块,所述趋势分析模块用于实时获取修饰进程中的多个连续时间节点下的修饰中金属的边缘特征信息,并代入至变化趋势模型,得到所述待修饰金属的变化趋势值;第一确定模块,所述第一确定模块用于根据待修饰金属的变化趋势值和实时获取的修饰中金属的边缘特征信息确定所述待修饰金属的修饰后特征值;计算模块,所述计算模块用于获取修饰后金属的图像特征信息,并代入至贴近度模型中,得到所述修饰后金属的图像特征信息与金属标准特征信息的贴近度;第二确定模块,所述第二确定模块用于根据所述待修饰金属的变化趋势值确定贴近度偏差阈;第二判定模块,所述第二判定模块用于将所述修饰后金属与金属标准特征值的贴近度与贴近度偏差阈进行比对,得到修饰后金属的再修饰等级。

[0014]

在一种优选方案中,还包括存储器和处理器,所述存储器存储有计算机程序,所述处理器执行所述计算机程序时实现上述中任一项所述的一种基于图像识别技术修饰金属的检测方法及检测系统。

[0015]

本发明取得的技术效果为:本发明能够实时计算出修饰中金属件与标准件的贴近度,进而避免精密度过低的打磨机器在对金属件进行打磨而造成超出最小损耗的现象发生,以此方式可以有效的降低金属工件在生产过程中的报废率,且此过程由金属工件修饰过程中的损耗趋势为基础进行计算的,得到的数据较为真实准确,从而便可调高金属件在加工过程中的检测精度,使得最终修饰完成的金属件更加贴近生产标准。

附图说明

[0016]

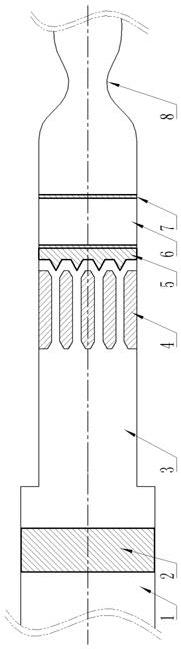

图1是本发明的实施例所提供的方法流程示意图。

具体实施方式

[0017]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书附图对本发明的具体实施方式做详细的说明。

[0018]

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

[0019]

其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个较佳的实施方式中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

[0020]

再其次,本发明结合示意图进行详细描述,在详述本发明实施例时,为便于说明,表示器件结构的剖面图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限制本发明保护的范围。此外,在实际制作中应包含长度、宽度及深度的三维空间尺寸。

[0021]

请参阅附图1所示,本发明提供了一种基于图像识别技术修饰金属的检测方法,包括:s1、获取待修饰金属的图像特征信息,其中,图像特征信息包括边缘特征信息以及表面特征信息;s2、获取金属标准特征信息;s3、将边缘特征信息以及表面特征信息与金属标准特征信息进行比对,并根据比对结果判定待修饰区域,其中,待修饰区域包括切削区域与打磨区域;s4、实时获取修饰进程中的多个连续时间节点下的修饰中金属的边缘特征信息,并代入至变化趋势模型,得到待修饰金属的变化趋势值;s5、根据待修饰金属的变化趋势值和实时获取的修饰中金属的边缘特征信息确定待修饰金属的修饰后特征值;s6、获取修饰后金属的图像特征信息,并代入至贴近度模型中,得到修饰后金属的图像特征信息与金属标准特征信息的贴近度;s7、根据待修饰金属的变化趋势值确定贴近度偏差阈;s8、将修饰后金属与金属标准特征值的贴近度与贴近度偏差阈进行比对,得到修饰后金属的再修饰等级;s9、根据修饰后金属的再修饰等级,判断修饰后金属是否能再修饰;

若是,则表明修饰后金属能进行再次修饰,并将再修饰后金属图像的图像特征信息代入至贴近度模型进行计算;若否,则将修饰后金属判定为报废件。

[0022]

如上述步骤s1-s9所述,在金属件的生产过程之中,往往不能够一次性加工成型,需要反复的切削或者打磨作业配合方能得到符合生产标准的金属件,在切削过程中,难免会在切削面上留下毛刺,这时就需要打磨盘对其进行打磨抛光,由于打磨盘的大磨面粗糙度的不一致,那么金属件使用不同的打磨盘所产生的单次损耗量也是不一致的,但是此损耗量较小,单凭工作人员主观判断会增加金属件加工后的次品率,本实施例中,通过图像识别的方式,实时采集金属件在加工状态下损耗的变化趋势,以此来判断其在打磨过程中的损耗量,而后再将其与金属标准特征信息进行比对,实时获取到修饰后金属的图像特征信息与金属标准特征值的贴近度,并且根据贴近度判断修饰后金属的再修饰等级,继而便可根据再修饰等级选用不同精密度的打磨盘,从而来对修饰后金属进行再打磨作业,保证每个金属件在加工过程中的状态均能够被实时检测,相较于工作人员主观判断来说,此方式能够更为精确的对金属件进行修饰,进而便可有效的降低次品率的发生。

[0023]

在一个较佳的实施方式中,将边缘特征信息以及表面特征信息与金属标准特征信息进行比对,并根据比对结果判定待修饰区域的步骤,包括:s301、从待修饰金属的图像特征信息获取待修饰金属的参量信息,其中,待修饰金属的参量信息包括高度、长度以及厚度;s302、获取金属标准特征信息;s303、将待修饰金属的产量信息与金属标准特征信息进行比对;s304、若金属标准特征信息中存在任一项大于待修饰金属的参量信息的特征值,则将待修饰金属判定为不可修饰金属,反之,则将待修饰金属的参量信息超出金属标准特征信息的区域标定为待修饰区域。

[0024]

如上述步骤s301-s304所述,待修饰的金属在经过生产线到达修饰区域之后,需要首先确定的就是待修饰金属的修饰区域,其中难免会存在不符合标准的残次品,通过将其与金属标准特征信息进行比对便可对残次品和合格品进行分类,例如,需要加工一个3

×3×

3的金属块,而到达修饰区域中的金属件的规格为3

×3×

2.8,显然,这个规格的金属块是不能够被修饰为3

×3×

3的金属块,本实施方式能够将不符合标准的待修饰金属判定为不可修饰金属,且将符合标准的待修饰金属超出金属标准特征的区域标定为待修饰区域,方便后续打磨器件对待修饰区域进行打磨。

[0025]

在一个较佳的实施方式中,切削区域的优先级高于打磨区域的优先级,由于能够切削的部分大于能够打磨的部分,在判定待修饰区域时,可通过增加切削阈值来比对金属件的实际规格,当然,对于不同的金属件和切刀而言,其可切削量是不唯一的,在生产过程中需要根据具体的情况而定,在此就不加以过多的赘述,需要注意的是,在切削金属件的过程中,应保证切削后的金属件规格略大于金属件标准规格,否则金属件在切削之后易出现直接报废的风险。

[0026]

在一个较佳的实施方式中,实时获取修饰进程中的多个连续时间节点下的修饰中金属的边缘特征信息,并代入至变化趋势模型,得到待修饰金属的变化趋势值的步骤,包括:

s401、根据打磨区域的厚度确定取样周期;s402、在取样周期内,建立多个连续的取样时间段;s403、获取取样时间段首尾节点下的修饰中金属的边缘特征信息;s404、根据变化趋势模型,计算待修饰金属的变化趋势值;其中,变化趋势模型中的标准函数为:,式中,表示待修饰金属的变化趋势值,表示取样时间段的总数,表示第节点下的修饰中金属的边缘特征值。

[0027]

如上述步骤s401-s404所述,由于每个待修饰的金属的规格在打磨之前的规格不一致,故而其打磨时间也是不同的,从而在建立取样周期时需要根据具体情况而定,具体可通过前期试验来进行确定,而后在建立取样时间段时,可根据打磨盘的转速来确定,例如打磨盘每旋转一周的时间,或者打磨盘每旋转m周的时间,其中,m=1,2,3

……

,通过取用这些时间段首尾节点下修饰中金属的状态,判断出修饰中金属的实时变化量,再将这些变化量求和取平均值,便可得到修饰中金属的变化趋势值,为后续选用不同精密度的打磨盘做基础。

[0028]

在一个较佳的实施方式中,根据待修饰金属的变化趋势值和实时获取的修饰中金属的边缘特征信息确定待修饰金属的修饰后特征值的步骤,包括:s501、实时获取当前状态下修饰中金属的边缘特征值;s502、将当前状态下修饰中金属的边缘特征值减去待修饰金属的变化趋势值,得到待修饰金属的修饰后特征值;其中,计算公式为:,式中,表示待修饰金属的修饰后特征值,表示实时获取的当前状态下修饰中金属的边缘特征值。

[0029]

如上述步骤s501-s502所述,在修饰中金属的变化趋势值确定之后,结合当前状态下修饰中金属的边缘特征值可以确定下一时刻待修饰金属的修饰后特征值,在获取到待修饰金属的修饰后特征值之后,能够通过贴近度模型与金属标准特征信息进行比对。

[0030]

在一个较佳的实施方式中,获取修饰后金属的图像特征信息,并代入至贴近度模型中,得到修饰后金属的图像特征信息与金属标准特征信息的贴近度的步骤,包括:s601、获取修饰后金属的边缘特征值;s602、获取金属标准特征值;s603、根据贴近度模型,计算修饰后金属与金属标准特征值的贴近度;其中,贴近度模型的标准函数为:,式中,表示修饰后金属与金属标准特征值的贴近度,表示修饰后金属的边缘特征值,表示金属标准特征值。

[0031]

如上述步骤s601-s603所述,在计算贴近度时,基于金属标准特征值进行比对,通过将修饰后金属的边缘特征值与金属标准特征值做差处理,即可得到修饰后金属与金属标准特征值的贴近度,此贴近度取值可能为正数,也可能为负数,若区值为负,则直接将该待修饰金属件判定为不合格产品。

[0032]

在一个较佳的实施方式中,根据待修饰金属的变化趋势值确定贴近度偏差阈的步

骤,包括:s701、获取待修饰金属的变化趋势值;s702、获取待修饰金属的打磨区域临界值;s703、以待修饰金属的变化趋势值为区间下限,待修饰金属的打磨区域临界值为上限建立贴近度偏差阈[a,b]。

[0033]

如上述步骤s701-s703所述,在确定贴近度偏差阈时,是以打磨区域临界值作为区间上限进行建立的,其中,打磨区域临界值为金属件可切削与金属件可打磨的分界值,待修饰金属的变化趋势值作为区间下限的目的是保证金属件能够在打磨盘的作用下继续打磨的最小损耗量,此变化趋势值应根据精密度较高的打磨盘工作状态下进行试验得出。

[0034]

在一种优选方案中,将修饰后金属与金属标准特征值的贴近度与贴近度偏差阈进行比对,得到修饰后金属的再修饰等级的步骤,包括:s801、若修饰后金属与金属标准特征值的贴近度大于打磨区域临界值,则判定修饰后金属为一级再修饰金属;s802、若修饰后金属与金属标准特征值的贴近度属于贴近度偏差阈,则判定修饰后金属为二级再修饰金属;s803、若修饰后金属与金属标准特征值的贴近度小于待修饰金属的修饰后特征值,则判定为修饰后金属为不合格产品。

[0035]

如上述步骤s801-s803所述,在实际生产中,难免会出现某个工件漏检的现象发生,通过将修饰后金属和金属标准特征值的贴近度与贴近度偏差阈的上限值进行比对的方式,可以有效的避免这种情况发生,将其标定为一级再修饰金属,分别再进行切削和打磨,以此降低次品率,而上述提到的二级再修饰金属即是可以通过更换不同精密度的打磨盘进行打磨的金属件,至于不合格产品,则需要标定为次品,当然其可以当做原料回收,进行再次加工。

[0036]

在一个较佳的实施方式中,本发明还提供了,一种基于图像识别技术修饰金属的检测系统,应用于上述中任一项的一种基于图像识别技术修饰金属的检测方法及检测系统,包括:第一获取模块,第一获取模块用于获取待修饰金属的图像特征信息,其中,图像特征信息包括边缘特征信息以及表面特征信息;第二获取模块,第二获取模块用于获取金属标准特征信息;第一判定模块,第一判定模块用于将边缘特征信息以及表面特征信息与金属标准特征信息进行比对,并根据比对结果判定待修饰区域,其中,待修饰区域包括切削区域与打磨区域;趋势分析模块,趋势分析模块用于实时获取修饰进程中的多个连续时间节点下的修饰中金属的边缘特征信息,并代入至变化趋势模型,得到待修饰金属的变化趋势值;第一确定模块,第一确定模块用于根据待修饰金属的变化趋势值和实时获取的修饰中金属的边缘特征信息确定待修饰金属的修饰后特征值;计算模块,计算模块用于获取修饰后金属的图像特征信息,并代入至贴近度模型中,得到修饰后金属的图像特征信息与金属标准特征信息的贴近度;第二确定模块,第二确定模块用于根据待修饰金属的变化趋势值确定贴近度偏差

阈;第二判定模块,第二判定模块用于将修饰后金属与金属标准特征值的贴近度与贴近度偏差阈进行比对,得到修饰后金属的再修饰等级。

[0037]

在一个较佳的实施方式中,还包括存储器和处理器,存储器存储有计算机程序,处理器执行计算机程序时实现上述中任一项的一种基于图像识别技术修饰金属的检测方法及检测系统。

[0038]

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其它变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、装置、物品或者方法不仅包括那些要素,而且还包括没有明确列出的其它要素,或者是还包括为这种过程、装置、物品或者方法所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、装置、物品或者方法中还存在另外的相同要素。

[0039]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。