1.本发明涉及传感器结构技术领域,尤其涉及一种温度压力一体化传感器及封装方法。

背景技术:

2.在工业、汽车、航空航天等领域,压力和温度测量存在广泛的需求,并且在很多情况下需要同时感知这两种信号,例如汽车空调系统、柴油机高压共轨系统等。传统的测量方式大多采用两个独立的传感器进行测量,导致系统复杂且不可靠。近年来,出现了一些温度压力一体化的传感器,实现了传感器的集成化。

3.压敏元件与温敏元件最佳工作温度区间不一致,但是目前现有的温度压力一体化传感器针对温敏元件和压敏元件之间的热隔离问题并没有有效处理措施,这就导致在工作过程中温敏元件正常工作,而压敏元件会出现严重温漂甚至失效。

技术实现要素:

4.本发明实施例提供了一种温度压力一体化传感器及封装方法,从以下几个方面作为对温度压力一体化传感器进行改进的技术路线:增大温敏元件与被测介质的接触面和热传递效率;减小压敏元件与被测介质的接触面和热传递效率;温敏元件与其他部件之间做适当的热隔离;准确感知压敏元件所处环境的温度,为压敏元件提供适当的热补偿。从而解决压敏元件和温敏元件最佳工作温度并不一致的技术问题,保证温敏元件能快速且准确地测量介质温度,同时使压敏元件工作于合适的温度环境中。

5.本发明实施例提供一种温度压力一体化传感器,包括相焊接的上壳体和下壳体、支撑架、电路板和塑胶外壳,所述支撑架设置在上壳体内部,所述电路板设置在支撑架上,所述塑胶外壳设置在支撑架上方并与上壳体顶部连接,所述下壳体下端由上至下依次成型有螺纹连接头和第一凸台,所述第一凸台呈圆柱状结构且第一凸台的直径小于螺纹连接头的直径;

6.所述第一凸台下端向下成型有测温探针,所述测温探针的内部设有测温盲管,该测温盲管的开口端向上延伸出下壳体顶部,所述测温盲管底部设有温敏元件,所述温敏元件向上连接有温敏引线;所述第一凸台竖向开设有两端贯通的引压孔,所述引压孔上端延伸至下壳体顶部且引压孔上端设有压敏元件,所述引压孔与测温探针之间相分隔设置;

7.所述压敏元件包括主芯体,所述主芯体上成型有圆柱形压力腔,所述压力腔下端与引压孔连通,所述压力腔上端设有弹性金属膜,所述弹性金属膜上溅射有双相二氧化硅薄膜,所述双相二氧化硅薄膜上再溅射惠斯顿电桥。

8.其工作原理和过程如下:

9.支撑架与塑胶外壳的设置,保证了电路板的稳定运行环境;上壳体与下壳体通过焊接的方式相拼接,降低了加工难度,上壳体为镂空结构,用于安置调理电路板等结构;

10.采用螺纹连接头和第一凸台以及测温探针的设置,通过第一凸台与被测介质接

触,在不影响温敏元件与被测介质接触面积的前提下,减少了壳体与被测介质的接触面积,进一步减弱了被测介质与壳体之间的热传递效率,更有效地减小被测介质温度对压敏元件的影响,降低了温度漂移,保证了压敏元件的检测精度;

11.引压孔与测温探针之间分隔设置,使得温敏元件和压敏元件相互之间的工作环境温度得到隔离,使得两者均在最佳的工作温度范围内;压力腔主要用于填充被测介质,并使得弹性金属膜变形以及输出信号;通过双相二氧化硅薄膜的设置,能够起到隔热绝缘的作用,进一步保证了压敏元件的弹性金属膜上的惠斯顿电桥测压灵敏度,惠斯顿电桥用于将弹性金属膜的形变信号变为电信号输出。

12.进一步的,所述下壳体顶部成型有第二凸台,所述第二凸台呈水平条状结构,并且第二凸台上再次成型第三凸台,所述第三凸台与压敏元件的压力腔套合,所述上壳体上对应第二凸台的位置开设有与第二凸台相配合的套合孔,所述引压孔向上延伸至第三凸台。

13.第二凸台与套合孔的设置,二者在装配时可以很好地卡位,在用扳手旋转上壳体时可以带动下壳体一起旋转,防止焊接不牢靠的情况下上壳体与下壳体因扭力过大而脱离,优化了结构,提高了安装的便利性和牢固性,第三凸台主要用于固定安装压敏元件并与压力腔配合。

14.进一步的,所述第一凸台表面以及第一凸台与螺纹连接头的连接处涂覆有隔热涂料。

15.通过第一凸台以及与螺纹连接头连接处涂覆隔热材料,减弱了被测介质与壳体之间的热传递效率,减小被测介质温度对压敏元件的影响,保证压敏元件的工作环境温度不至于超出其最佳工作温度范围。

16.进一步的,所述温敏元件与测温探针的长度相同,所述温敏元件与测温盲管之间填充有导热膏;所述温敏引线外包裹隔热且绝缘的材料制作的套管。

17.通过温敏元件以及测温盲管长度的限定,保证温敏元件与测温探针的管壁大面积接触,从而能与被测介质实现快速的热传递,实现快速而准确的温度测量,并且限制测温探针过多伸入被测介质,阻止多余热量传递到壳体上去;通过导热膏的设置,提高了温敏元件与测温探针之间的热传递面积和热传递效率,使得温敏元件可以快速且准确地探测到介质温度的变化;套管的设置,阻隔了温敏引线与测温盲管之间的热传递。

18.进一步的,所述压力腔的直径大于引压孔的直径。

19.引压孔的直径小于压力腔的直径,降低了热量通过引压孔向压敏元件尤其是弹性金属膜传递的效率,进一步保证了压敏元件的工作温度环境。

20.进一步的,所述电路板上开设有一圆孔,该圆孔与压敏元件上侧的弹性金属膜大小相配合,所述主芯体顶部穿过圆孔,所述电路板上设有感温芯片,所述电路板下端通过温敏引线连接至温敏元件。

21.圆孔的设置,使得弹性金属膜与电路板上的感温芯片靠近,有利于压力信号的温度补偿;由于感温芯片的上表面和压敏元件的上表面同样暴露于空气中,二者所处的环境温度基本一致,因此补偿时采用的温度参数是感温芯片感知的温度值,而不采用温敏元件感知的温度值。

22.进一步的,所述塑胶外壳下端设有弹簧,所述弹簧竖向设置,其一端与塑胶外壳下表面连接,另一端与电路板连接,所述支撑架中央位置开设有竖向贯通口,所述支撑架上表

面成型有若干支撑块,所述支撑块分布在竖向贯通口周侧,所述上壳体与塑胶外壳之间设有o型圈,所述上壳体与下壳体之间设有硅胶垫,所述下壳体顶部设有压敏元件,所述下壳体下端设有弹簧垫片。

23.弹簧起到缓冲的作用,支撑架用于安装电路板,支撑块用于固定限位电路板,o型圈起到密封的作用,硅胶垫起到密封缓冲的作用。

24.进一步的,所述双相二氧化硅薄膜包括二氧化硅疏松层以及镀设在二氧化硅疏松层上侧的二氧化硅致密层。

25.二氧化硅疏松层结构疏松,具有良好的隔热能力,二氧化硅致密层更加致密,具有良好的绝缘能力。

26.一种温度压力一体化传感器的封装方法,包括以下步骤:

27.对压敏元件表面进行清洗,先碱性清洗五分钟,后酸性清洗五分钟;

28.将压敏元件放置在280摄氏度的镀膜腔内,随后将镀膜腔内抽真空至2mtorr以下;

29.对压敏元件进行十分钟预热,充入500sccm氮气;

30.对压敏元件进行五分钟等离子清洁,充入250sccm一氧化二氮;

31.对镀膜腔内抽气2min;

32.将镀膜腔内压力设置为800mtorr,低频功率设置为300w,向镀膜腔内充入200sccm氮气、250sccm一氧化二氮、10sccm硅烷进行化学反应,沉积sio2绝缘层;

33.将压敏元件高温静置一个小时,消除膜层应力;

34.从镀膜腔内取出压敏元件放入清洗机进行清洗;

35.对镀有疏松sio2膜后的压敏元件表面以30

°‑

45

°

角的轰击方向进行1分钟等离子体轰击,并在轰击过程中加载有氟基气体;

36.将镀有疏松层sio2膜后的压敏元件表面进行10分钟等离子清洗;

37.将压敏元件放置在380摄氏度的镀膜腔内,随后将镀膜腔内抽真空至2mtorr以下;

38.对压敏元件进行十分钟预热,充入1000sccm氮气;

39.对压敏元件进行五分钟等离子清洁,充入800sccm一氧化二氮;

40.对镀膜腔内抽气两分钟;

41.将镀膜腔内压力设置为800mtorr,低频功率设置为300w,向镀膜腔内充入570sccm氮气、800sccm一氧化二氮、30sccm硅烷进行化学反应,沉积sio2绝缘层;

42.将压敏元件高温静置一个小时,消除膜层应力;

43.从镀膜腔内取出压敏元件放入清洗机进行清洗。

44.进一步的,还包括以下步骤:将上壳体上的套合孔与下壳体的第二凸台套合在一起并将上壳体与下壳体焊接;

45.将压敏元件焊接在第三凸台上,并将温敏元件放置在测温盲管内,填充导热膏;

46.将支撑架固定在上壳体内,在支撑架上安装电路板,并将电路板与测温盲管内的温敏引线连接以及将电路板与压敏元件连接;

47.将塑胶外壳套接在上壳体上。

48.综上所述,本发明的有益效果如下:

49.本发明通过温敏元件与测温探针长度相同的设计以及导热膏的填充,增大了温敏元件与被测介质之间的接触面积和热传递效率,保证温敏元件能快速且准确地测量介质温

度;

50.同时螺纹连接头以及第一凸台的设置,减小了压敏元件与被测介质的接触面积和热传递效率,使得压敏元件工作于合适的温度环境中;通过上壳体和下壳体焊接的方式,降低了加工难度;

51.通过双相二氧化硅薄膜的设置,能够起到隔热绝缘的作用,进一步保证了压敏元件的弹性金属膜上的惠斯顿电桥测压灵敏度,惠斯顿电桥用于将弹性金属膜的形变信号变为电信号输出;

52.第二凸台与套合孔的设置,二者在装配时可以很好地卡位,在用扳手旋转上壳体时可以带动下壳体一起旋转,防止焊接不牢靠的情况下上壳体与下壳体因扭力过大而脱离,优化了结构,提高了安装的便利性和牢固性,第三凸台主要用于固定安装压敏元件并与压力腔配合;

53.通过第一凸台以及与螺纹连接头连接处涂覆隔热材料,减弱了被测介质与壳体之间的热传递效率,减小被测介质温度对压敏元件的影响,保证压敏元件的工作环境温度不至于超出其最佳工作温度范围;

54.通过二氧化硅薄膜的制备方法,能够生产出隔热绝缘效果好的双相二氧化硅薄膜。

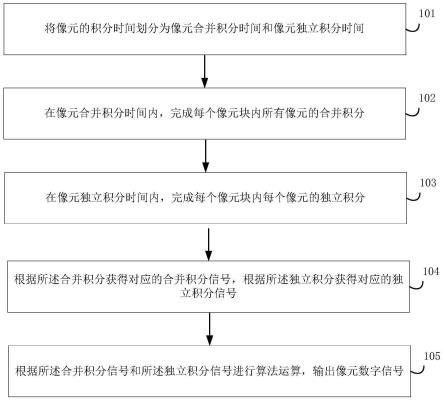

附图说明

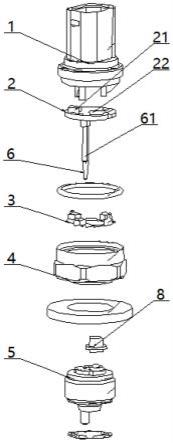

55.图1为本发明的整体结构爆炸示意图;

56.图2为本发明中塑胶外壳的结构示意图;

57.图3为本发明中支撑架的结构示意图;

58.图4为本发明中上壳体的立体结构示意图;

59.图5为本发明中下壳体的立体结构示意图;

60.图6为本发明中下壳体的结构主视图;

61.图7为图6中a-a的剖视图;

62.图8为本发明中压敏元件的主剖视图;

63.图9为本发明中双相二氧化硅薄膜制备条件表。

64.图中:1、塑胶外壳;11、弹簧;2、电路板;21、感温芯片;22、圆孔;3、支撑架;31、贯通口;32、支撑块;4、上壳体;41、套合孔;5、下壳体;51、螺纹连接头;52、第一凸台;53、第二凸台;54、引压孔;55、第三凸台;6、温敏元件;61、温敏引线;62、套管;63、导热膏;7、测温探针;8、压敏元件;81、主芯体;82、压力腔;83、弹性金属膜;84、双相二氧化硅薄膜;9、测温盲管。

具体实施方式

65.实施例1:

66.如图1-图8所示,一种温度压力一体化传感器,包括相焊接的上壳体4和下壳体5、支撑架3、电路板2和塑胶外壳1,支撑架3设置在上壳体4顶部,电路板2设置在支撑架3上,塑胶外壳1设置在支撑架3上方并与上壳体4顶部连接,下壳体5下端由上至下依次成型有螺纹连接头51和第一凸台52,第一凸台52呈圆柱状结构且第一凸台52的直径小于螺纹连接头51的直径;上壳体4和下壳体5均由不锈钢材料制成。

67.如图4-图7所示,第一凸台52下端向下成型有测温探针7,测温探针7的内部设有测温盲管9,该测温盲管9的开口端向上延伸出下壳体5顶部,测温盲管9上端开口,下端封闭,测温盲管9底部设有温敏元件6,温敏元件6向上连接有温敏引线61。测温探针7与测温盲管9之间的管壁厚度尽可能薄,但必须保持足够的支撑强度,使得测温探针7受到被测介质的压力时不会变形,从而保证温敏元件6与测温探针7的管壁大面积接触,管壁足够薄,从而能与被测介质实现快速热传递,实现快速而准确的温度测量。但又限制测温探针7过多伸入被测介质,阻止多余热量传递到壳体上去。温敏元件6为本领域常规的温敏电阻元件。

68.如图7所示,第一凸台52竖向开设有两端贯通的引压孔54,引压孔54的直径小于测温探针7的直径,引压孔54上端延伸至上壳体4顶部且引压孔54上端设有压敏元件8,引压孔54与测温探针7之间相分隔设置。

69.如图8所示,压敏元件8包括主芯体81,主芯体81上成型有圆柱形压力腔82,压力腔82下端与引压孔54连通,压力腔82上端设有弹性金属膜83,弹性金属膜83上溅射有双相二氧化硅薄膜84,双相二氧化硅薄膜84上再溅射惠斯顿电桥。

70.其工作原理和过程如下:

71.支撑架3与塑胶外壳1的设置,保证了电路板2的稳定运行环境;上壳体4与下壳体5通过焊接的方式相拼接,并且结构上并未增加其他如陶瓷材料制成的隔温元件,降低了生产成本和使用成本,同时也降低了加工难度;

72.采用螺纹连接头51和第一凸台52以及测温探针7的设置,通过第一凸台52与被测介质接触,在不影响温敏元件6与被测介质接触面积的前提下,减少了壳体与被测介质的接触面积,进一步减弱了被测介质与壳体之间的热传递效率,更有效地减小被测介质温度对压敏元件8的影响,降低了温度漂移,保证了压敏元件8的检测精度。

73.引压孔54与测温探针7之间分隔设置,使得温敏元件6和压敏元件8相互之间的工作环境温度得到隔离,使得两者均在最佳的工作温度范围内。压力腔82主要用于填充被测介质,并使得弹性金属膜83变形以及输出信号;通过双相二氧化硅薄膜84的设置,能够起到隔热绝缘的作用,进一步保证了压敏元件8的弹性金属膜83上的惠斯顿电桥测压灵敏度。

74.在本发明的另一个实施例中,如图4-图5所示,下壳体5顶部成型有第二凸台53,第二凸台53呈水平条状结构,并且第二凸台53上再次成型第三凸台55,上壳体4上对应第二凸台53的位置开设有与第二凸台53相配合的套合孔41,套合孔41呈腰孔形状,第二凸台53的水平横向截面也为腰孔型,引压孔54向上延伸至第三凸台55。

75.第二凸台53与套合孔41的设置,二者在装配时可以很好地卡位,在用扳手旋转上壳体4时可以带动下壳体5一起旋转,防止焊接不牢靠的情况下上壳体4与下壳体5因扭力过大而脱离,优化了结构,提高了安装的便利性和牢固性,第三凸台55主要用于固定安装压敏元件8并与压力腔82配合。

76.在本发明的另一个实施例中,如图4所示,上壳体4的外侧成型有用于跟扳手衔接的六角螺帽。

77.六角螺帽的设置,有利于拧动上壳体4从而带动下壳体5一起旋转。

78.在本发明的另一个实施例中,第一凸台52表面以及与螺纹连接头51的连接处涂覆有隔热涂料。隔热涂料为本领域常规的隔热涂料。

79.通过第一凸台52以及与螺纹连接头51连接处涂覆隔热材料,减弱了被测介质与壳

体之间的热传递效率,减小被测介质温度对压敏元件8的影响,保证压敏元件8的工作环境温度不至于超出其最佳工作温度范围。

80.在本发明的另一个实施例中,如图7所示,温敏元件6与测温探针7的长度相同。温敏元件6与测温盲管9之间填充有导热膏63;温敏引线61外包裹隔热且绝缘的材料制作的套管62。

81.通过温敏元件6以及测温盲管9长度的限定,保证温敏元件6与测温探针7的管壁大面积接触,从而能与被测介质实现快速的热传递,实现快速而准确的温度测量,并且限制测温探针7过多伸入被测介质,阻止多余热量传递到壳体上去。通过导热膏63的设置,提高了温敏元件6与测温探针7之间的热传递面积和热传递效率,使得温敏元件6可以快速且准确地探测到介质温度的变化;套管62的设置,降低温敏引线61与测温盲管9之间的热传递效率。

82.在本发明的另一个实施例中,如图7所示,压力腔82的直径大于引压孔54的直径。

83.引压孔54的直径小于压力腔82的直径,降低了热量通过引压孔54向压敏元件8尤其是弹性金属膜83传递的效率,进一步保证了压敏元件8的工作温度环境。

84.在本发明的另一个实施例中,如图1所示,电路板2上开设有一圆孔22,该圆孔22与压敏元件8上侧的弹性金属膜83大小相配合,主芯体81顶部穿过圆孔22,电路板2上设有感温芯片21,电路板2下端通过温敏引线61连接至温敏元件6。

85.圆孔22的设置,使得弹性金属膜83与电路板2上的感温芯片21靠近,有利于压力信号的温度补偿;电路板2上有感温芯片21,电路板2对压敏元件8输出的压力值进行温度补偿,由于感温芯片21的上表面和压敏元件8的上表面同样暴露于空气中,二者所处的环境温度基本一致,因此补偿时采用的温度参数是感温芯片21感知的温度值,而不采用温敏元件6感知的温度值,压力值的温度补偿采用了三次多项式补偿算法。

86.在本发明的另一个实施例中,如图1所示,塑胶外壳1下端设有弹簧11,弹簧11竖向设置,其一端与塑胶外壳1下表面连接,另一端与电路板2连接。支撑架3中央位置开设有竖向贯通口31,支撑架3上表面成型有三个支撑块32,三个支撑块32分布在竖向贯通口31周侧,上壳体4与塑胶外壳1之间设有o型圈,上壳体4与下壳体5之间设有硅胶垫,下壳体5顶部设有压敏元件8,下壳体5下端设有弹簧垫片。

87.弹簧11起到缓冲的作用,支撑架3用于安装电路板2,支撑块32用于固定限位电路板2,o型圈起到密封的作用,硅胶垫起到密封缓冲的作用。

88.在本发明的另一个实施例中,双相二氧化硅薄膜84包括二氧化硅疏松层以及镀设在二氧化硅疏松层上侧的二氧化硅致密层。

89.二氧化硅疏松层结构疏松,具有良好的隔热能力,二氧化硅致密层更加致密,具有良好的绝缘能力。

90.一种温度压力一体化传感器的封装方法,包括以下步骤:

91.对压敏元件8表面进行清洗,先碱性清洗五分钟,后酸性清洗五分钟;

92.将压敏元件8放置在280摄氏度的镀膜腔内,随后将镀膜腔内抽真空至2mtorr以下;

93.对压敏元件8进行十分钟预热,充入500sccm氮气;

94.对压敏元件8进行五分钟等离子清洁,充入250sccm一氧化二氮;

95.对镀膜腔内抽气2min;

96.将镀膜腔内压力设置为800mtorr,低频功率设置为300w,向镀膜腔内充入200sccm氮气、250sccm一氧化二氮、10sccm硅烷进行化学反应,沉积sio2绝缘层;

97.将压敏元件8高温静置一个小时,消除膜层应力;

98.从镀膜腔内取出压敏元件8放入清洗机进行清洗;

99.对镀有疏松sio2膜后的压敏元件8表面以30

°‑

45

°

角的轰击方向进行1分钟等离子体轰击,并在轰击过程中加载有氟基气体;

100.将镀有疏松sio2膜后的压敏元件8表面进行10分钟等离子清洗;

101.将压敏元件8放置在380摄氏度的镀膜腔内,随后将镀膜腔内抽真空至2mtorr以下;

102.对压敏元件8进行十分钟预热,充入1000sccm氮气;

103.对压敏元件8进行五分钟等离子清洁,充入800sccm一氧化二氮;

104.对镀膜腔内抽气两分钟;

105.将镀膜腔内压力设置为800mtorr,低频功率设置为300w,向镀膜腔内充入570sccm氮气、800sccm一氧化二氮、30sccm硅烷进行化学反应,沉积sio2绝缘层;

106.将压敏元件8高温静置一个小时,消除膜层应力;

107.从镀膜腔内取出压敏元件8放入清洗机进行清洗。

108.还包括以下步骤:

109.将上壳体4上的套合孔41与下壳体5的第二凸台53套合在一起并将上壳体4与下壳体5焊接;

110.将压敏元件8焊接在第三凸台55上,并将温敏元件6放置在测温盲管9内,填充导热膏63;

111.将支撑架3固定在上壳体4内,在支撑架3上安装电路板2,并将电路板2与测温盲管9内的温敏引线61连接以及将电路板2与压敏元件8连接;

112.将塑胶外壳1套接在上壳体4上。

113.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。