1.本发明涉及一种叠加驱动管风洞紧凑式快开系统,属于高马赫数试验技术领域。

背景技术:

2.高焓脉冲风洞是高马赫数地面试验设备的一种,目的是要尽可能复现飞行器的飞行环境,特别是要求对流动焓值的模拟。激波风洞是最常用的一种高焓脉冲设备,依靠非定常激波运动过程加热试验气体,焓值较高。但由于存在“大喉道效应”(被驱动段管径与喷管喉道尺寸不匹配),很难应用到马赫数5以下。

3.管风洞作为一种特殊的脉冲设备,洞体由一根长的等直径管子,一端密封、另一端装有膜片或快速阀,下游接喷管、试验段和真空罐组成。由于结构简单、参数调节方便、流场品质高等优点,已在亚/跨/超声速领域得到了发展和应用,近年来在超声速及高超声速领域也得到了发展,体现出了在宽速域范围内的应用潜力。

4.充分发挥管风洞的宽马赫数运行优势,还需要重点解决以下问题:(1)“可实现性”问题,即如何复现宽马赫数范围内的飞行总温以工作马赫数范围在3.0-6.0为例,要求能模拟来流空气总温在400-1700k之间,对驱动形式有较高的要求;(2)“可用性”问题,即如何保证宽马赫数范围内尺寸匹配条件,喷管设计必须考虑到宽马赫数风洞实际运行使用过程中的尺寸匹配:一方面是洞体管径与喷管尺寸匹配。不同运行马赫数对流量和总压要求不一样,使得对管径尺寸需求相差较大,如何采用相同的管径适应不同马赫数所对应喷管的喉道尺寸成为设计难点;另一方面是喷管口径与模型尺寸匹配。减小低马赫数喷管的出口尺寸是目前脉冲型风洞拓展运行包线范围最常用的方法,由于模型最大允许堵塞比随运行马赫数上升而增大,给试验模型缩比尺度的确定造成困难。

5.针对“可实现性”问题,文献(一种宽马赫数高焓管风洞驱动管体,cn108051176a)提出了一种管外预加热与慢活塞绝热压缩叠加的新型驱动技术,以解决现有脉冲风洞难以复现宽马赫数范围内飞行环境的问题:马赫数2~4.5范围内直接采用管外电阻式加热;马赫数4.5~6范围内采用叠加式加热,利用外部管外加热系统进行预加热,进而利用活塞运动过程进一步提升管内气体温度。

6.针对“可用性”问题,文献(一种脉冲型风洞串列喷管,cn108195544a)提供了一种串列喷管,以解决现有技术中难以在保证设备性能前提下实现宽ma数范围内尺寸匹配的问题。但是,串列喷管占有较大的容积空间,存在一定的迟滞效应,不利于加热气体的充分利用以及有效运行时间的最大化发挥。

7.随着高超声速飞行器研制需求的增加,充分发挥叠加驱动管风洞的优势,提高大型试验设备的建设成熟度,针对快开系统需要进行特殊设计,技术手段需要进一步发展。

技术实现要素:

8.本发明为了解决叠加驱动管风洞快开系统设计中同时面临的高温长时间热密封

和小迟滞快速开启的问题。在下文中给出了关于本发明的简要概述,以便提供关于本发明的某些方面的基本理解。应当理解,这个概述并不是关于本发明的穷举性概述。它并不是意图确定本发明的关键或重要部分,也不是意图限定本发明的范围。

9.本发明为解决上述提出的技术问题所采用的技术方案为:一种叠加驱动管风洞紧凑式快开系统,包括高压驱动管、活塞、管外预加热段和喷管,高压驱动管、管外预加热段和喷管同轴心布置并依次连通,所述高压驱动管内安装有活塞,所述管外预加热段内由左至右依次安装有多孔段、隔离板组件和第一膜片,第一膜片固定安装在管外预加热段内,第一膜片与隔离板组件之间形成储气腔。

10.优选的:所述多孔段固定安装在管外预加热段的内壁上,所述隔离板组件滑动安装在管外预加热段内,隔离板组件位于多孔段和第一膜片之间。

11.优选的:所述多孔段上加工有贯穿多孔段的多个开孔,所述隔离板组件包括隔离板和第二膜片,所述隔离板的左侧具有与开孔相适配的凸起部,隔离板上还加工有多个通气孔,隔离板的右侧贴附有第二膜片。

12.优选的:所述隔离板左侧的凸起部表面喷涂高温涂层。

13.优选的:高温涂层材料为陶瓷耐高温涂料。

14.优选的:所述多孔段上加工有开孔的开孔率与隔离板上加工有通气孔的透气率满足以下关系式:。

15.优选的:所述隔离板组件出口最大膨胀面积和、所述多孔段的最大通流面积和、所述多孔段上加工有开孔的开孔率和所述隔离板上加工有通气孔的透气率,四者满足以下关系式:四者满足以下关系式:其中,d为管外预加热段的内径。

16.一种叠加驱动管风洞紧凑式快开方法,包括以下步骤:步骤1.在试验开始前,在管外预加热段内依次安装有多孔段、隔离板组件和第一膜片;步骤2.对储气腔中充入一定压力的气体,使隔离板组件在压力的作用下,形成初始预紧力,隔离板组件对实现对多孔段的密封;由于存在两道膜片(第一膜片和第二膜片),第一膜片后端可以抽真空,多孔段上游连接管外预加热段;步骤3.试验时,通过预热系统(电加热系统)预加热管外预加热段内的气体,在预加热过程中,管外预加热段中的气体压力会逐渐升高,直至达到预设值时,管外预加热段内压力达到最大值;步骤4.对高压驱动管内施加压力,在高压驱动管压力作用下活塞自由释放,进一步压缩管外预加热段中的试验气体,当活塞运动到高压驱动管的最下游位置时,隔离板组

件上游的压力大于初始预紧力,隔离板组件开启,隔离板组件中隔离板的右侧贴附有第二膜片突然感受上游压力,出现破裂,高压气体自隔离板上的多个通气孔流入储气腔,使得储气腔中压力进一步上升,促使第一膜片破裂,实现管风洞运行。

17.本发明有益效果在于:1、本发明的一种叠加驱动管风洞紧凑式快开系统能够实现脉冲型设备向跨马赫数运行发展,特别是向中低马赫数段扩展。快开系统上游连接管风洞的管外加热段,下游连接管风洞的串列喷管段,是为制约此类设备实用化的关键部段:一方面在预加热阶段,快开系统能够承受较长时间的高温考验,同时实现对高温试验介质的密封;另一方面在活塞压缩运动结束的同时,同步完成快速开启,实现串列喷管的起动和风洞的运行。

18.2、本发明的一种叠加驱动管风洞紧凑式快开系统融合了串列喷管设计思路,并最大限度地降低了整个系统因体积效应带来的迟滞问题。同时,又尽可能降低了高温承压密封部件的设计难度。在具体实施上,在结构上与管风洞相似,没有复杂的作动控制机构,同步控制完全由压力驱动实现,不需要专门的同步系统,在工程实际应用中具有可操作性。

附图说明

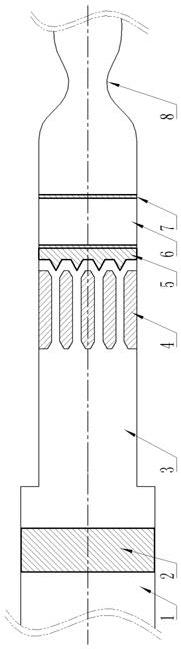

19.图1是一种叠加驱动管风洞紧凑式快开系统的结构示意图;图2是一种叠加驱动管风洞紧凑式快开系统的剖面图;图中,1-高压驱动,2-活塞,3-管外预加热段,4-多孔段,5-隔离板组件,6-储气腔,7-第一膜片,8-喷管,9-开孔,10-隔离板,11-第二膜片,12-凸起部,13-通气孔。

具体实施方式

20.下面结合具体实施例,进一步阐明本发明,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落于本技术所附权利要求所限定的范围。

21.具体实施方式一:结合说明书附图1-图2,说明本实施方式,本实施方式公开了一种叠加驱动管风洞紧凑式快开系统,包括高压驱动管1、活塞2、管外预加热段3和喷管8,高压驱动管1、管外预加热段3和喷管8依次连通,所述高压驱动管1内安装有活塞2,所述管外预加热段3内依次安装有多孔段4、隔离板组件5和第一膜片7,第一膜片7固定安装在管外预加热段3内,第一膜片7与隔离板组件5之间形成储气腔6。

22.进一步地、多孔段4是带有一定开孔率的孔板结构段,所述多孔段4固定安装在管外预加热段3的内壁上,所述隔离板组件5滑动安装在管外预加热段3内,隔离板组件5位于多孔段4和第一膜片7之间。

23.进一步地、所述多孔段4上加工有贯穿多孔段4的多个开孔9,所述隔离板组件5包括隔离板10和第二膜片11,所述隔离板10的左侧具有与开孔9相适配的凸起部12,隔离板10能够在压力的作用下在管外预加热段3内滑动,隔离板10上的凸起部12可与多孔段4上的开孔9匹配,用于密封开孔9,隔离板10上还加工有多个通气孔13,隔离板10的右侧紧贴有一道第二膜片11(贴附有第二膜片11)。

24.在本实施方式中,实现管风洞快开工作过程是:

在试验开始前,按上述部件顺序依次安置好多孔段4、隔离板组件5及第一膜片7,并对储气腔6中充入一定压力的气体,隔离板组件5在压力的作用下,形成预紧力,实现对多孔段4的密封,由于隔离板组件5包括隔离板10和隔离板10的右侧贴附的第二膜片11,由于存在两道膜片,第一膜片7后端可以抽真空,多孔段4上游连接管外预加热段3。

25.在预加热过程中,上游管外预加热段3中的气体压力会逐渐升高,直至达到预设值时,管外预加热段3内压力达到最大值,此时,在高压驱动管1压力作用下活塞2自由释放,进一步压缩管外预加热段3中的试验气体,当活塞2运动到最下游位置时,隔离板组件5上游的压力大于初始预紧力,隔离板组件5开启,隔离板10的右侧贴附的第二膜片11突然感受上游压力,出现破裂,高压气体会流入储气腔6,使得储气腔中压力进一步上升,促使第一膜片7破裂,实现管风洞运行。

26.具体实施方式二:结合说明书附图1-图2,说明本实施方式,本实施方式公开了一种叠加驱动管风洞紧凑式快开系统,所述隔离板10左侧的凸起部12表面喷涂高温涂层。如此设置,凸起部12表面做耐高温处理后,通过接触面的硬密封实现两端介质的隔离;此外隔离板10上加工的通气孔13内壁也喷涂高温涂层,保证试验介质能够顺利通过并向下游(储气腔6)运动,通气孔13内壁喷涂高温涂层后,流经通气孔13的气体不会产生湍流现象,避免气流衰减。

27.进一步地、高温涂层材料为陶瓷耐高温涂料。

28.具体实施方式三:结合说明书附图1-图2,说明本实施方式,本实施方式公开了一种叠加驱动管风洞紧凑式快开系统中各个组成部件的设计,具体包括:1)多孔段4开孔率和隔离板组件5的透气率假设充分利用管内空间,多孔段4开孔率和隔离板组件5透气率在几何上有如下关系式:多孔段4开孔率和隔离板组件5透气率设计需要满足串列喷管的工作原理,工作介质经过多孔板后经过充分膨胀,能形成的最大速度有以下估算式:其中,为隔离板组件5出口最大膨胀面积和,为多孔段4最大通流面积和,为经过充分膨胀后能形成的最大马赫数,为气体的比热比,则有:为气体的比热比,则有:其中,为管外预加热段

③

内径;极限状态时,高压驱动管1总压与下游喷管8的喉道总压有如下关系式:

其中,为高压驱动管总压,为下游喷管喉道总压;进一步地,根据流量相等,可得到如下关系式:其中,为喷管8喉道面积;进一步地,上述关系式在极限状态下可以展开为以下等价形式:2)膜片承压能力假设预加热阶段,管外预加热段3管内气体压力最大值为,经过自由活塞2进一步压缩后,管内气体压力可达,有如下关系:其中,为储气腔6初始充气压力,由此,第一膜片7承压能力选择要略高于,但不能超过。

29.具体实施方式四:结合说明书附图1-图2,说明本实施方式,一种叠加驱动管风洞紧凑式快开方法,包括以下步骤:步骤1.在试验开始前,在管外预加热段3内依次安装有多孔段4、隔离板组件5和第一膜片7;步骤2.对储气腔6中充入一定压力的气体,使隔离板组件5在压力的作用下,形成初始预紧力,隔离板组件5对实现对多孔段4的密封;由于存在两道膜片(第一膜片7和第二膜片11),第一膜片7后端可以抽真空,多孔段4上游连接管外预加热段3;步骤3.试验时,通过预热系统(电加热系统)预加热管外预加热段3内的气体,在预加热过程中,管外预加热段3中的气体压力会逐渐升高,直至达到预设值时,管外预加热段3内压力达到最大值;步骤4.对高压驱动管1内施加压力,在高压驱动管1压力作用下活塞2自由释放,进一步压缩管外预加热段3中的试验气体,当活塞2运动到高压驱动管1的最下游位置时,隔离板组件5上游的压力大于初始预紧力,隔离板组件5开启,隔离板组件5中隔离板10的右侧贴附有第二膜片11突然感受上游压力,出现破裂,高压气体自隔离板10上的多个通气孔13流入储气腔6,使得储气腔6中压力进一步上升,促使第一膜片7破裂,实现管风洞运行。

30.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员

在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。