1.本发明涉及绞车排缆技术领域,具体领域为一种紧凑型双丝杆排缆装置。

背景技术:

2.海洋作业中常用到绞车,用于收放各种缆绳。为确保缆绳在绞车上排列整齐,人们研究了多种形式的排缆装置,用于引导缆绳在绞车卷筒上排列。例如,现有技术的单丝杆排缆装置结构形式,如图4所示,单丝杆1和两个导杆2均贯穿导引机构3,由丝杆1驱动导引机构3,在两导杆2上滑动,进行往复运动,引导缆绳在绞车卷筒上有序排列。由于缆绳张力作用在导引机构3上,对导引机构3产生侧倾力矩,易引起导引机构运行卡滞自锁。为解决该问题,通常采用的方法是将导引机构3设计的比较宽,使导引机构3在导杆2上的跨距尽量大,但是这会导致导引机构尺寸大且笨重。

3.而水下潜器等装备上安装绞车的空间十分有限,对绞车尺寸和重量有很高的要求。为提高潜用绞车的适装性,绞车设计一般采用扁平化设计,因此,绞车排缆机构也要尽量结构紧凑、轻量。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于提供一种紧凑型双丝杆排缆装置,它可以实现绞车排缆机构结构紧凑、轻量,避免缆绳张力对排缆机构产生侧倾力矩、防止排缆机构运行卡滞。

5.为实现上述目的,本发明提供如下技术方案:一种紧凑型双丝杆排缆装置,包括齿轮盒和支座板,所述齿轮盒和支座板之间设有导缆板和丝杆组件;所述导缆板安装在丝杆组件上;所述齿轮盒上还设有马达;所述马达与丝杆组件通过齿轮组件传动,以驱动导缆板在齿轮盒和支座板之间位移;所述丝杆组件有多个,多个丝杆组件在齿轮盒和支座板之间呈均匀分布;所述导缆板上还设有用于引导缆绳的导缆口。

6.优选的,所述丝杆组件包括第一传动副和第二传动副;第一传动副包括第一丝杆和第一传动螺母;第一传动螺母套设在第一丝杆上;第二传动副包括第二丝杆和第二传动螺母;第二传动螺母套设在第二丝杆上;所述第一丝杆和第二丝杆均竖直地设在齿轮盒和支座板之间且所述第一丝杆和第二丝杆的下端均与马达通过齿轮组件传动;所述导缆板的首端与第一传动螺母固接,尾端与第二传动螺母固接。

7.优选的,所述第一传动螺母和第二传动螺母位于同一水平高度上。

8.优选的,所述第一丝杆和第二丝杆均与支座板为螺纹连接。

9.优选的,所述齿轮组件包括主动齿轮、第一从动齿轮和第二从动齿轮;主动齿轮套设在马达的转轴上;第一从动齿轮固定套设在第一丝杆的下端部;第二从动齿轮固定套设在第二丝杆的下端部;第一从动齿轮和第二从动齿轮均位于齿轮盒内且均与主动齿轮啮合。

10.优选的,所述第一从动齿轮和第二从动齿轮在主动齿轮的两侧对称设置。

11.优选的,所述第一从动齿轮与第二从动齿轮尺寸相同。

12.优选的,所述第一传动副与第二传动副结构和尺寸均相同。

13.与现有技术相比,本发明的有益效果是:通过在齿轮盒与支座板之设置双丝杆-螺母螺旋传动,导缆板设置在双丝杆之间,双丝杆下端均通过马达实现同步驱动,可使导缆板沿丝杆轴向平行移动;由于双丝杆互为导向,既避免了缆绳张力对导缆板产生侧倾力矩、防止导缆板运行卡滞,又省去了两个传统典型排缆机构中使用的导杆,实现导缆板扁平化,使得排缆机构结构紧凑、轻量化。

附图说明

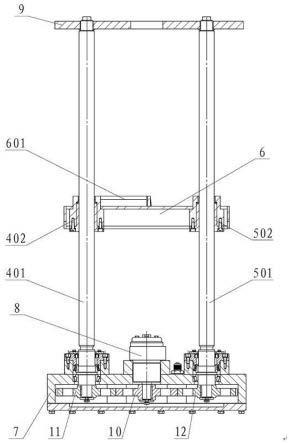

14.图1为本发明的实施例一剖面的结构示意图;图2为本发明的实施例一结构示意图;图3为本发明的原理示意图;图4为现有技术中典型的单丝杆排缆装置结构示意图。

15.图中:1丝杆,2导杆,3导引机构,4第一传动副,401第一丝杆,402第一传动螺母,5第二传动副,501第二丝杠,502第二传动螺母,6导缆板,601导缆口,7齿轮盒,8马达,9支座板,10主动齿轮,11第一从动齿轮,12第二从动齿轮。

具体实施方式

16.以下结合附图详细说明本发明的具体实施方式,使本领域的技术人员更清楚地理解如何实践本发明。尽管结合其优选的具体实施方案描述了本发明,但这些实施方案只是阐述,而不是限制本发明的范围。

17.具体实施例一:图1为双丝杆排缆装置的剖面结构示意图,图2为本发明双丝杆排缆装置的立体结构示意图。请参阅图1-3的一种紧凑型双丝杆排缆装置,包括:丝杆1、导杆2、导引机构3、第一传动副4、第二传动副5、导缆板6、齿轮盒7、马达8、支座板9、主动齿轮10、第一从动齿轮11和第二从动齿轮12。

18.所述马达8安装在齿轮盒7的上端,主动齿轮10、第一从动齿轮11和第二从动齿轮12均安装在齿轮盒7内;其中,马达8的转轴延伸至齿轮盒7内,主动齿轮10套设在马达8的转轴上,第一从动齿轮11和第二从动齿轮12对称地设置在主动齿轮10的两侧且均与主动齿轮10啮合;所述马达8工作时,能驱动主动齿轮10转动,主动齿轮10进而带动第一从动齿轮11和第二从动齿轮12同步转动。

19.所述第一传动副4包括第一丝杆401和第一传动螺母402;第一传动螺母402套设在第一丝杆401上;所述第一丝杆401竖直地安装在齿轮盒7上且第一丝杆401的下端部与第一从动齿轮11固接,具体地,第一从动齿轮11固定套设在第一丝杆401的下端部,以使第一丝杆401获得扭矩;所述第二传动副5包括第二丝杆501和第二传动螺母502;第二传动螺母502套设在第二丝杆501上;所述第二丝杆501竖直地安装在齿轮盒7上且第二丝杆501的下端部与第二从动齿轮12固接,具体地,第二从动齿轮12固定套设在第二丝杆501的下端部,以使第二丝杆501获得扭矩;所述第一丝杆401与第二丝杆501在齿轮盒7上呈对称分布,具体地,所述第一丝杆401与第二丝杆501分置于马达8的两侧。

20.所述支座板9位于齿轮盒7的上侧,所述第一丝杆401的上端与第二丝杆501的上端均与支座板9螺纹连接。

21.在本实施例中,所述第一传动副4与所述第二传动副5为相同结构的组件;所述第一从动齿轮11与第二从动齿轮12的尺寸相同。

22.在本实施例中,所述第一传动螺母402与第二传动螺母502同处于同一水平高度上且第一传动螺母402和第二传动螺母502安装在导缆板6的两端;所述导缆板6上设置有导缆口601,用于引导缆绳。

23.本紧凑型双丝杆排缆装置工作原理是:马达8直驱主动齿轮10,带动第一从动齿轮11和第二从动齿轮12同步同向转动,从而驱动第一丝杆401、第二丝杆501同步同向转动,进而第一传动螺母402、第二传动螺母502同步同向转动,推动导缆板6沿第一丝杆401的轴向平移,引导缆绳在第一丝杆401的轴向移动。

24.通过本技术方案,通过在齿轮盒7与支座板9之设置双丝杆-螺母螺旋传动,导缆板6设置在双丝杆之间,双丝杆下端均通过马达8实现同步驱动,可使导缆板6沿丝杆轴向平行移动;由于双丝杆互为导向,既避免了缆绳张力对导缆板产生侧倾力矩、防止导缆板运行卡滞,又省去了两个传统典型排缆机构中使用的导杆,实现导缆板6扁平化,使得排缆机构结构紧凑、轻量化。

25.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。